Polarità degli elettrodi di saldatura: alcune sfumature della saldatura ad arco elettrico. Polarità degli elettrodi di saldatura Saldatura a polarità inversa

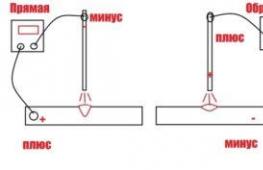

A seconda di diversi fattori, l'arco di saldatura fornito durante la saldatura DC può avere polarità diretta o inversa. Nel primo caso, agli elementi in lavorazione viene fornita una carica “più” e all'elettrodo una carica “meno”. La polarità inversa durante la saldatura si distingue per la fornitura di "più" all'elettrodo e "meno" alla parte. Maggiori informazioni sulle specifiche dei metodi di seguito.

In direzione diretta, il cavo di saldatura collega l'elemento da saldare al terminale positivo della macchina. Pertanto, la carica positiva raggiunge il pezzo dall'inverter; il negativo viene alimentato tramite un portaelettrodo.

Questo tipo di collegamento provoca un aumento della temperatura all'anodo (polo “+”) rispetto al catodo (“-”). Ciò determina l'ambito di utilizzo della polarità diretta durante la saldatura. È applicabile per il taglio di strutture metalliche, pezzi con pareti spesse, nonché nei casi in cui è necessario generare una grande quantità di calore o creare un'elevata temperatura di processo.

La polarità inversa durante la saldatura con un inverter è la fornitura di una carica negativa al metallo in lavorazione e una carica positiva all'elettrodo. La situazione con il rilascio di calore è opposta: si verifica un riscaldamento eccessivo sull'elemento consumabile e un riscaldamento insufficiente sul pezzo da saldare. Pertanto, la polarità inversa durante la saldatura viene utilizzata se è necessario ridurre al minimo i danni al pezzo durante il lavoro, nonché per lavori delicati. Viene utilizzato per connessioni permanenti di materiali come:

- acciaio inossidabile;

- lamiera;

- acciaio ad alto tenore di carbonio o legato;

- leghe soggette a surriscaldamento.

I tipi di saldatura più conosciuti che utilizzano l'alimentazione di corrente inversa sono la saldatura ad arco animato e quella con protezione di gas.

Modelli di scelta

Perché durante la saldatura viene scelta la polarità inversa per alcuni lavori e la polarità diretta per altri? Rispondiamo a questa domanda considerando le caratteristiche termiche del processo utilizzando la direzione inversa.

Le dimensioni e la forma della cucitura risultante dipendono anche dalla posizione dei poli. Ad esempio, con una corrente inversa costante è possibile una penetrazione più profonda, dovuta alla maggiore generazione di calore sull'anodo e sul catodo.

È importante ricordare che più velocemente viene eseguito il processo di saldatura, minore sarà la larghezza della giuntura e la profondità di penetrazione.

Quale attrezzatura utilizzare

La direzione inversa è necessaria quando si lavora con installazioni speciali. La specificità è che la macchina alimenta il filo al pezzo in lavorazione ad una certa velocità, quindi è possibile selezionare diversi tipi di saldatura.

Ad esempio, in un ambiente con gas di protezione (quando si utilizza argon o anidride carbonica) o utilizzando filo trattato con polvere. La direzione inversa della corrente è applicabile quando si lavora con i gas, diretta - quando il processo viene eseguito con filo animato (noto anche come filo animato).

La saldatura semiautomatica comporta una serie di modifiche al processo. Innanzitutto, cambia la connessione tra "supporto" e "terra": sul primo "più", sul secondo "meno" (inverso). Questo viene fatto in modo che il flusso si bruci completamente e il processo di saldatura avvenga all'interno della nube gassosa risultante. Il metallo si scalderà meno e gli spruzzi di goccioline saranno ridotti al minimo.

La linea retta viene utilizzata per la saldatura di metalli non ferrosi, quando l'elemento consumabile funzionante è un elettrodo di tungsteno. In questo modo si ottiene un aumento della temperatura nella zona di riscaldamento, che può essere critico, ad esempio, per l'alluminio.

Quando si lavora con la corrente alternata, il compito dell'utente è sostituire tempestivamente i materiali di consumo. Professionisti o dilettanti avanzati preferiscono la corrente continua come garanzia affidabile di saldatura di alta qualità. Lavorare con un inverter consente di scegliere una delle due opzioni conosciute. La polarità diretta e inversa durante la saldatura viene utilizzata nei metodi, ognuno dei quali presenta vantaggi e svantaggi. La scelta della direzione è dettata da una serie di fattori, i principali dei quali sono il materiale dei materiali di consumo e l'attrezzatura utilizzata.

Se conosci altre caratteristiche specifiche della scelta dei parametri di saldatura, condividi le informazioni nei commenti all'articolo.

La saldatura meccanizzata ad arco metallico a gas è un tipo di saldatura ad arco elettrico in cui il filo dell'elettrodo viene alimentato automaticamente a una velocità costante e la torcia di saldatura viene spostata manualmente lungo la saldatura. In questo caso l'arco, la sporgenza del filo dell'elettrodo, il bagno di metallo fuso e la sua parte in solidificazione sono protetti dagli effetti dell'aria ambiente mediante gas di protezione fornito alla zona di saldatura.

I componenti principali di questo processo di saldatura sono:

Una fonte di alimentazione che fornisce energia elettrica all'arco;

- un meccanismo di alimentazione che alimenta il filo dell'elettrodo nell'arco a velocità costante, il quale si scioglie con il calore dell'arco;

- gas protettivo.

L'arco brucia tra il pezzo in lavorazione e il filo dell'elettrodo consumabile, che entra continuamente nell'arco e che funge da metallo d'apporto. L'arco fonde i bordi delle parti e del filo, il cui metallo passa sul prodotto nel bagno di saldatura risultante, dove il metallo del filo dell'elettrodo viene miscelato con il metallo del prodotto (ovvero il metallo di base). Mentre l'arco si muove, il metallo fuso (liquido) del bagno di saldatura si solidifica (cioè si cristallizza), formando una saldatura che collega i bordi delle parti. La saldatura viene eseguita con corrente continua di polarità inversa, quando il terminale positivo della fonte di alimentazione è collegato alla torcia e il terminale negativo al prodotto. A volte viene utilizzata la polarità diretta della corrente di saldatura.

Come fonte di alimentazione vengono utilizzati raddrizzatori per saldatura, che devono avere una caratteristica di corrente-tensione esterna rigida o con pendenza piatta. Questa caratteristica garantisce il ripristino automatico della lunghezza dell'arco specificata se viene violata, ad esempio, a causa delle vibrazioni della mano del saldatore (si tratta della cosiddetta autoregolazione della lunghezza dell'arco). Le fonti di alimentazione per la saldatura MIG/MAG sono descritte più dettagliatamente nell'articolo.

Il filo dell'elettrodo solido e tubolare può essere utilizzato come elettrodo consumabile. Il filo tubolare è riempito all'interno con una polvere di sostanze leganti, scorie e formanti gas. Questo tipo di filo è chiamato filo animato e il processo di saldatura in cui viene utilizzato è chiamato saldatura con filo animato.

Esiste una selezione abbastanza ampia di fili per elettrodi di saldatura per saldatura con protezione a gas, che differiscono per composizione chimica e diametro. La scelta della composizione chimica del filo dell'elettrodo dipende dal materiale del prodotto e, in una certa misura, dal tipo di gas di protezione utilizzato. La composizione chimica del filo dell'elettrodo dovrebbe essere vicina alla composizione chimica del metallo base. Il diametro del filo dell'elettrodo dipende dallo spessore del metallo base, dal tipo di giunto saldato e dalla posizione di saldatura.

Lo scopo principale del gas di protezione è impedire il contatto diretto dell'aria ambiente con il metallo del bagno di saldatura, la sporgenza dell'elettrodo e l'arco. Il gas di protezione influisce sulla stabilità dell'arco, sulla forma della saldatura, sulla profondità di penetrazione e sulle caratteristiche di resistenza del metallo saldato. Informazioni più dettagliate sui gas di protezione e sui fili di saldatura sono fornite nell'articolo.

Varietà del processo di saldatura MIG/MAG

In Europa, la saldatura con elettrodi consumabili protetti da gas è chiamata in breve MIG/MAG. MIG sta per Metal Inert Gas. In questo tipo di processo viene utilizzato un gas inerte (non attivo), cioè uno che non reagisce chimicamente con il metallo del bagno di saldatura, come l'argon o l'elio. Di norma, quando si salda in gas inerte puro, nonostante la buona protezione della zona di saldatura dall'esposizione all'aria ambiente, la formazione della saldatura si deteriora e l'arco diventa instabile. Questi inconvenienti possono essere evitati utilizzando miscele di gas inerti con piccole aggiunte (fino all'1 - 2%) di gas attivi come ossigeno o anidride carbonica (CO 2).

MAG sta per Metal Active Gas. Questo tipo di saldatura con protezione a gas comprende la saldatura in miscele di gas inerti con ossigeno o anidride carbonica, il cui contenuto è del 5 - 30%. Con un tale contenuto di ossigeno o anidride carbonica, la miscela diventa attiva, ad es. influenza il corso dei processi fisici e chimici nell'arco e nel bagno di saldatura. La saldatura di acciai a basso tenore di carbonio può essere effettuata in un ambiente di pura anidride carbonica (CO 2). In alcuni casi, l'uso di anidride carbonica pura fornisce una migliore forma di penetrazione e riduce la tendenza alla formazione di pori.

Poiché con questo metodo di saldatura il filo dell'elettrodo viene alimentato automaticamente e la torcia di saldatura si muove manualmente lungo la cucitura, questo metodo di saldatura è chiamato meccanizzato e l'impianto di saldatura è chiamato apparecchio meccanizzato (saldatrice semiautomatica). La saldatura sotto gas di protezione può però essere eseguita anche automaticamente utilizzando carrelli mobili o teste di saldatura mobili.

Aree di utilizzo

I processi di saldatura MIG o MAG sono adatti per la saldatura di tutti i metalli comuni come acciai non legati e bassolegati, acciai inossidabili, alluminio e alcuni altri metalli non ferrosi. Inoltre, questo processo di saldatura può essere utilizzato in tutte le posizioni spaziali. Grazie ai suoi numerosi vantaggi, la saldatura MIG/MAG è ampiamente utilizzata in molti settori industriali.

Saldatrice meccanizzata per saldatura MIG/MAG

Include:

Fonte di energia per arco di saldatura;

- meccanismo di alimentazione del filo dell'elettrodo;

- cannello per saldatura;

- pannello di controllo del dispositivo (combinato con un generatore e talvolta con un meccanismo di alimentazione del filo dell'elettrodo).

Aspetto tipico di una saldatrice meccanizzata per saldatura MIG/MAG

Alimentazione elettrica progettato per fornire energia elettrica all'arco di saldatura, garantendone il funzionamento come fonte di calore. A seconda delle caratteristiche di un particolare processo di saldatura, il generatore deve avere determinate caratteristiche (la forma richiesta della caratteristica corrente-tensione esterna - VVC, induttanza, un certo valore di tensione a circuito aperto e corrente di cortocircuito, intervalli richiesti di corrente di saldatura e tensione dell'arco, ecc.). Per la saldatura MIG/MAG vengono utilizzate fonti di alimentazione CC (raddrizzatori o generatori) con una caratteristica di tensione V rigida (incidente piatta). La gamma di correnti di saldatura fornite dai generatori per macchine per saldatura meccanizzata è 50 - 500 A. Ma, di norma, vengono utilizzate modalità nell'intervallo 100 - 300 A. Maggiori dettagli sui generatori per la saldatura ad arco sono descritti in Potenza sorgenti per la saldatura ad arco

Meccanismo di alimentazione del filo dell'elettrodo progettato per alimentare il filo dell'elettrodo consumabile nell'arco a una determinata velocità. I componenti principali del meccanismo di alimentazione del filo dell'elettrodo sono mostrati nella figura seguente.

Attraverso il connettore per il collegamento della torcia di saldatura e del meccanismo di alimentazione, il filo dell'elettrodo e il gas di protezione vengono forniti alla zona di saldatura e il pulsante "Start - Stop" sulla torcia è collegato al circuito di controllo del meccanismo di alimentazione. Il connettore mostrato nella figura seguente è un connettore Euro standard. In pratica si possono incontrare anche altri tipi di connettori.

Un elemento obbligatorio del pannello di controllo del meccanismo di avanzamento è il regolatore della velocità di avanzamento del filo dell'elettrodo. Talvolta, per comodità di regolazione dei parametri della modalità di saldatura, soprattutto nel caso di utilizzo di alimentatori portatili, su questo telecomando può essere posizionato anche un regolatore di tensione dell'arco, come nel caso mostrato in figura.

Per la saldatura meccanizzata con gas inerte (MIG/MAG), vengono utilizzati due tipi di meccanismi di avanzamento:

Con azionamento a 2 rulli;

- con azionamento a 4 rulli.

Nelle immagini in basso a sinistra viene mostrato uno dei 2 azionamenti dei rulli del meccanismo di alimentazione (il rullo superiore è il rullo di pressione). Gli azionamenti di questo tipo vengono utilizzati per trafilare solo filo di acciaio pieno. La stessa figura a destra mostra un esempio di meccanismo di avanzamento con azionamento a 4 rulli, consigliato per la trafilatura di fili animati e fili di materiali teneri (alluminio, magnesio, rame), poiché garantisce una trafilatura stabile con minore forza di pressione sui rulli di pressione, che impedisce lo schiacciamento del filo.

Le moderne trasmissioni del meccanismo di alimentazione, di norma, utilizzano rulli dal design speciale - con un ingranaggio di trasmissione. Pertanto, dopo aver premuto il rullo di pressione sul rullo motore e aver innestato i loro ingranaggi, la trasmissione della forza di trazione dall'azionamento di avanzamento al filo dell'elettrodo viene effettuata attraverso entrambi i rulli.

Il profilo dei rulli di alimentazione (ovvero la forma della superficie o della scanalatura) dipende dal materiale e dalla struttura del filo di saldatura. Per il filo di acciaio pieno, i rulli pressori vengono utilizzati con una superficie piana o zigrinata e talvolta con una scanalatura a V, mentre i rulli di guida vengono utilizzati con una scanalatura a V e talvolta con una zigrinatura.

Per i fili realizzati in materiali morbidi (alluminio, magnesio, rame), vengono utilizzati rulli con scanalatura liscia a forma di U o V. Non è consentito utilizzare rulli zigrinati in quanto provocano la formazione di piccoli trucioli che intasano il canale di guida del bruciatore.

Per il filo animato vengono utilizzati rulli con scanalatura liscia a forma di V (nelle trasmissioni a 4 rulli del meccanismo di alimentazione) o con scanalatura a V con tacca.

La profondità della scanalatura dei rulli varia a seconda del diametro del filo. Il diametro nominale del filo dell'elettrodo per un determinato rullo è indicato sulla sua superficie laterale.

I meccanismi di alimentazione sono costituiti da diversi tipi:

- in un unico alloggiamento con alimentatore (per compattezza)

- posizionato sulla fonte di alimentazione (per dispositivi ad alta potenza)

- portatile (per ampliare l'area di servizio di saldatura)

Il meccanismo di alimentazione del filo dell'elettrodo può anche essere integrato nella torcia. In questo caso il filo dell'elettrodo viene spinto attraverso il tubo tramite un meccanismo di alimentazione standard e contemporaneamente estratto dallo stesso tramite il meccanismo della torcia. Questo sistema push-pull consente l'utilizzo di bruciatori con tubi notevolmente più lunghi.

Alcuni alimentatori posizionano la bobina del filo dell'elettrodo all'esterno. Ciò rende più semplice la sua sostituzione. Ciò è importante nei casi in cui, a causa di un funzionamento intenso, il filo nella bobina si esaurisce rapidamente.

Il dispositivo di frenatura della bobina previsto nei meccanismi di alimentazione ne impedisce lo svolgimento spontaneo.

Pannello di controllo del dispositivo progettato per regolare la velocità di avanzamento del filo dell'elettrodo e la tensione a circuito aperto (tensione dell'arco), programmare il ciclo di saldatura (tempo di preventilazione del gas, tempo di spurgo del gas dopo l'interruzione della corrente di saldatura, parametri "soft start", ecc.), impostazione dei parametri per la modalità di saldatura pulsata, impostazioni per il controllo sinergico del processo di saldatura e per altre funzioni.

Il pannello di controllo di una saldatrice meccanizzata con meccanismo di alimentazione del filo dell'elettrodo separato può essere diviso; Alcuni controlli si trovano sul pannello frontale del generatore (questo è, prima di tutto, il pulsante di accensione, il regolatore della tensione dell'arco, ecc.) E alcuni si trovano sul pannello frontale del meccanismo di alimentazione (ad esempio, il filo dell'elettrodo regolatore della velocità di avanzamento).

Alcuni controlli (principalmente la tensione dell'arco e la velocità di avanzamento del filo dell'elettrodo), nonché gli indicatori dei parametri della modalità di saldatura, possono essere posizionati sull'impugnatura della torcia di saldatura.

La foto sotto mostra alcune tipologie di telecomandi (dal semplice al complesso).

– progettato per dirigere il filo dell'elettrodo nella zona dell'arco, fornirgli corrente di saldatura, fornire gas di protezione e controllare il processo di saldatura.

Tipicamente, le torce di saldatura MIG/MAG sono raffreddate naturalmente ad aria. Per la saldatura in condizioni elevate vengono tuttavia utilizzate anche torce con raffreddamento forzato ad acqua del cavo di alimentazione nel tubo della torcia e della testa della torcia di saldatura fino all'ugello del gas.

Ad un'estremità del tubo della torcia è presente un connettore per il collegamento al meccanismo di alimentazione. Attraverso il connettore per il collegamento della torcia di saldatura e del meccanismo di alimentazione, il filo dell'elettrodo e il gas di protezione vengono forniti alla zona di saldatura, la corrente di saldatura viene fornita all'arco e il pulsante "Start - Stop" sulla torcia è collegato al controllo circuito del meccanismo di alimentazione. Il tubo stesso è dotato di una spirale attraverso la quale vengono alimentati il filo di saldatura, il cavo di saldatura (alimentazione), il tubo del gas e il cavo di controllo.

L'altra estremità del tubo è collegata all'impugnatura della torcia di saldatura, nella cui testa è presente:

Diffusore con fori per gas protettivo;

- punta portacorrente;

- ugello del gas.

Le punte che trasportano corrente sono progettate per fornire corrente di saldatura al filo dell'elettrodo. Sono disponibili in un'ampia varietà di design e sono realizzati con leghe a base di rame. Le punte devono essere selezionate in base al diametro del filo dell'elettrodo utilizzato.

A seconda del modello della torcia di saldatura, anche gli ugelli del gas hanno forme e dimensioni diverse.

Sull'impugnatura della torcia di saldatura è presente un pulsante “Start – Stop”. Su alcuni tipi moderni di torce di saldatura, qui possono essere posizionati anche alcuni controlli (principalmente la tensione dell'arco e la velocità di avanzamento del filo dell'elettrodo), nonché gli indicatori dei parametri della modalità di saldatura.

Misuratori di portata del gas

Negli impianti di saldatura vengono utilizzati misuratori di portata del gas a galleggiante e a farfalla. I misuratori di portata o rotametri del tipo a galleggiante sono costituiti da un tubo di vetro con un canale conico interno. Il tubo si trova verticalmente con l'estremità larga rivolta verso l'alto. All'interno del tubo è posizionato un galleggiante che si muove liberamente al suo interno. Il gas viene fornito all'estremità inferiore del tubo e rimosso dalla parte superiore. Mentre il gas passa attraverso il tubo, solleva il galleggiante fino a quando lo spazio tra il galleggiante e la parete del tubo raggiunge un valore al quale la pressione del flusso di gas bilancia il peso del galleggiante. Maggiore è il flusso di gas, maggiore sarà l'aumento del galleggiante.

Ogni flussometro è dotato di un grafico di calibrazione individuale, che mostra la relazione tra le divisioni della scala sul tubo e il flusso d'aria. Le portate misurate dal rotametro si modificano variando il peso del galleggiante, rendendolo in gomma dura, duralluminio, acciaio resistente alla corrosione o altri materiali.

Un flussometro a farfalla è progettato secondo il principio della modifica della caduta di pressione in una camera prima e dopo una membrana di strozzamento con un piccolo foro. Quando il gas passa attraverso un piccolo foro prima e dopo il diaframma, si stabiliscono pressioni diverse a seconda del flusso di gas. Questa differenza di pressione viene utilizzata per valutare la portata. Viene creato un programma individuale per ciascun flussometro e gas. I limiti di misurazione del flusso vengono modificati modificando il diametro del foro nel diaframma. I misuratori di portata dei riduttori U-30 e DZD-1-59M sono costruiti secondo questo principio, che consente di misurare il flusso di gas nell'intervallo 2,5-55 l/min.

Essiccatori a gas

Gli essiccatori a gas vengono utilizzati quando si utilizza CO 2 umida. Gli essiccatori sono disponibili in alta e bassa pressione. Prima del riduttore è installato un essiccatore ad alta pressione. Il deumidificatore è di piccole dimensioni e richiede una frequente sostituzione dell'essiccante. L'essiccatore a bassa pressione è di grandi dimensioni; viene installato dopo il riduttore; non necessita di frequenti sostituzioni dell'essiccante. Un tale essiccatore funge anche da ricevitore di gas e aumenta l'uniformità della fornitura di gas. Come essiccante vengono utilizzati gel di silice e gel di alluminio, meno spesso solfato di rame e cloruro di calcio. Il gel di silice e il solfato di rame, saturi di umidità, possono essere ripristinati mediante calcinazione ad una temperatura di 250-300°C.

Un riscaldatore a gas ad anidride carbonica è un dispositivo elettrico ed è progettato per riscaldare l'anidride carbonica per proteggere i canali del gas dal congelamento. È installato davanti al riduttore. Per motivi di sicurezza, i riscaldatori a gas sono generalmente alimentati da una rete a bassa tensione di 20 ... 36 V e, di norma, sono collegati al connettore corrispondente della fonte di alimentazione dell'unità di saldatura. Per evitare il surriscaldamento del riduttore di gas, è necessario separarlo dal riscaldatore tramite un tubo adattatore lungo almeno 100 mm.

Valvola del gas

La valvola del gas viene utilizzata per risparmiare gas di protezione. Si consiglia di installare la valvola il più vicino possibile alla torcia di saldatura. Attualmente, le valvole gas elettromagnetiche sono le più utilizzate. Nelle macchine semiautomatiche vengono utilizzate valvole del gas integrate nell'impugnatura del supporto. La valvola del gas deve essere aperta in modo tale che sia fornita un'alimentazione preliminare o simultanea di gas protettivo con l'accensione dell'arco, nonché la sua alimentazione dopo la rottura dell'arco fino al completo indurimento del cratere di saldatura. È auspicabile poter aprire l'alimentazione del gas anche senza accendere la saldatura, cosa necessaria quando si allestisce un impianto di saldatura.

Miscelatori di gas sono destinati all'ottenimento di miscele di gas nei casi in cui non è possibile utilizzare una miscela pre-preparata della composizione richiesta.

Tipi di trasferimento del metallo durante la saldatura MIG/MAG

Il processo di saldatura MIG/MAG, essendo un processo che utilizza un elettrodo consumabile, è caratterizzato dal trasferimento del metallo dell'elettrodo attraverso l'arco nel bagno di saldatura. Il trasferimento del metallo viene effettuato attraverso gocce di metallo elettrodico fuso formate all'estremità del filo dell'elettrodo. La loro dimensione e frequenza di passaggio al bagno di saldatura dipende dal materiale e dal diametro del filo dell'elettrodo, dal tipo di gas di protezione, dalla polarità e dal valore della corrente di saldatura, dalla tensione dell'arco e da altri fattori. La natura del trasferimento del metallo dell'elettrodo determina, in particolare, la stabilità del processo di saldatura, il livello di spruzzi, i parametri geometrici, l'aspetto e la qualità della saldatura.

Nella saldatura MIG/MAG, il trasferimento del metallo avviene principalmente in due forme. Nella prima forma, la goccia tocca la superficie del bagno di saldatura ancor prima di separarsi dall'estremità dell'elettrodo, formando un corto circuito e provocando lo spegnimento dell'arco, motivo per cui questo tipo di trasferimento è chiamato trasferimento di corto circuito. Tipicamente, il trasferimento del metallo con cortocircuiti avviene in condizioni di saldatura basse, ad es. bassa corrente di saldatura e bassa tensione d'arco (un arco corto garantisce che la goccia tocchi la superficie della piscina prima di separarsi dall'estremità dell'elettrodo).

A causa delle condizioni di saldatura basse e del fatto che l'arco non viene acceso per una parte del tempo, l'apporto di calore nel metallo di base durante la saldatura a cortocircuito è limitato. Questa caratteristica del processo di saldatura a corto circuito lo rende particolarmente adatto alla saldatura di lamiere sottili. Il piccolo bagno di saldatura e l'arco corto, che limita la crescita eccessiva di gocce, forniscono un facile controllo del processo e consentono la saldatura in tutte le posizioni spaziali, comprese sopratesta e verticale, come mostrato in questa immagine.

Quando si utilizza la saldatura in cortocircuito su giunti spessi, possono verificarsi sottosquadri e mancanza di penetrazione.

Nella seconda forma, la goccia viene separata dall'estremità dell'elettrodo senza toccare la superficie del bagno di saldatura e, pertanto, questo tipo di trasferimento viene chiamato trasferimento senza cortocircuiti. Quest'ultima forma di trasferimento di metallo è divisa in trasferimento di gocce grandi e trasferimento di gocce piccole.

Un grande trasferimento di goccioline di metallo si verifica quando la saldatura viene eseguita con tensioni dell'arco elevate (escludendo cortocircuiti) e valori medi della corrente di saldatura. È tipicamente caratterizzato dal trasferimento irregolare di grandi goccioline di metallo fuso dell'elettrodo (più grandi del diametro dell'elettrodo) e da una bassa frequenza di trasferimento (da 1 a 10 gocce al secondo). A causa del ruolo fondamentale svolto dalla gravità in questo tipo di trasferimento del metallo, la saldatura è limitata solo alla posizione abbassata.

Quando si salda in posizione verticale, alcune gocce potrebbero cadere, aggirando il bagno di fusione (come si vede in questa immagine nell'ultimo fotogramma).

Il bagno di fusione è ampio e quindi difficile da controllare con tendenza a scorrere verso il basso durante la saldatura in posizione verticale o a cadere durante la saldatura in posizione sopratesta, il che esclude anche la possibilità di saldare in queste posizioni spaziali. Questi svantaggi, nonché la formazione irregolare della saldatura, rendono indesiderabile l'uso di questo tipo di trasferimento di metallo nella saldatura MIG/MAG.

Il trasferimento di metallo a goccioline fini è caratterizzato da goccioline identiche di piccole dimensioni (vicine al diametro dell'elettrodo), separate dall'estremità dell'elettrodo con un'alta frequenza.

Questo tipo di trasferimento si osserva solitamente durante la saldatura con polarità inversa in una miscela schermante a base di argon e con tensioni dell'arco e correnti di saldatura elevate. Poiché questo tipo di trasferimento richiede l'utilizzo di un'elevata corrente di saldatura, con conseguente elevato apporto di calore e un ampio bagno di saldatura, può essere utilizzato solo in posizione abbassata e non è adatto per la saldatura di lamiere sottili. Viene utilizzato per la saldatura e il riempimento di spazi vuoti in metalli di grandi spessori (solitamente superiori a 3 mm di spessore), principalmente durante la saldatura di strutture metalliche pesanti e nella costruzione navale. Le principali caratteristiche del processo di saldatura con trasferimento di piccole gocce sono: elevata stabilità dell'arco, praticamente assenza di spruzzi, moderata formazione di fumi di saldatura, buona bagnabilità dei lembi di saldatura ed elevata penetrazione, superficie della saldatura liscia ed uniforme, capacità di saldare a condizioni elevate e alto tasso di deposizione. A causa di questi vantaggi, il trasferimento di metallo a goccia fine è sempre auspicabile laddove la sua applicazione è possibile, tuttavia richiede una rigorosa selezione e mantenimento dei parametri del processo di saldatura.

Quando si salda MAG in un ambiente di CO 2, è possibile solo un tipo di trasferimento: con cortocircuiti.

Trasferimento pulsato del metallo dell'elettrodo

Un tipo di saldatura MIG/MAG utilizza impulsi di corrente che controllano la transizione delle goccioline di metallo dell'elettrodo in modo tale che il trasferimento di piccole goccioline di metallo avvenga a correnti di saldatura medie (Iav) inferiori a un valore critico. In questo metodo di controllo del trasferimento del metallo, la corrente è costretta a cambiare tra due livelli chiamati corrente di base (Ib) e corrente di impulso (Ii). Il livello della corrente di base, che è pari a circa 50...80 A, viene scelto nella condizione che sia sufficiente a garantire il mantenimento dell'arco con scarso effetto sulla fusione dell'elettrodo. La funzione della corrente impulsiva, che supera la corrente critica (il livello di corrente al quale il trasferimento di gocce di metallo di grandi dimensioni si trasforma in trasferimento di gocce di piccole dimensioni), è la fusione dell'estremità dell'elettrodo, la formazione di una goccia di una certa dimensione e lo strappo di questa goccia dall'estremità dell'elettrodo per l'azione di una forza elettromagnetica (effetto Pinch). La somma delle durate degli impulsi (ti) e della base (tb) determina il periodo della pulsazione attuale e il suo valore reciproco dà la frequenza della pulsazione. La frequenza degli impulsi di corrente, la loro ampiezza e durata determinano l'energia dell'arco rilasciata e, di conseguenza, la velocità di fusione dell'elettrodo.

Il processo di saldatura ad arco pulsato unisce i vantaggi del processo di saldatura a corto circuito (come basso apporto termico e possibilità di saldare in tutte le posizioni) e del processo di saldatura a trasferimento di gocce (nessun spruzzo e buona formazione del metallo di apporto).

Durante un impulso di corrente si possono formare da una a più gocce che vengono trasferite nel bagno di fusione. Il trasferimento di metallo ottimale si ha quando per ogni impulso di corrente si forma e trasferisce solo una goccia di metallo dell'elettrodo, come mostrato nella figura seguente. Per realizzarlo è necessaria un'attenta regolazione dei parametri di saldatura IDS, che nei moderni generatori viene effettuata automaticamente sulla base del controllo sinergico.

Parametri della modalità di saldatura MIG/MAG

I parametri della modalità di saldatura con elettrodo consumabile nei gas di protezione MIG/MAG includono:

Corrente di saldatura (o velocità di avanzamento del filo dell'elettrodo);

- tensione d'arco (o lunghezza d'arco);

- polarità della corrente di saldatura;

- velocità di saldatura;

- lunghezza dell'estensione del filo dell'elettrodo;

- inclinazione dell'elettrodo (bruciatore);

- posizione di saldatura;

- diametro dell'elettrodo;

- composizione del gas di protezione;

- consumo del gas di protezione.

Influenza della polarità della corrente sul processo di saldatura MIG/MAG

La polarità della corrente di saldatura influisce in modo significativo sulla natura del processo di saldatura MIG/MAG. Pertanto, quando si utilizza la polarità inversa, il processo di saldatura è caratterizzato dalle seguenti caratteristiche:

Maggiore apporto di calore nel prodotto;

- penetrazione più profonda;

- minore efficienza di fusione dell'elettrodo;

- un'ampia selezione di tipi di trasferimento metallico realizzati, che consente di scegliere quello ottimale (cortocircuito, goccia grande, goccia piccola, getto, IDS...).

Mentre quando si salda con polarità diritta si osserva quanto segue:

Ridotto apporto di calore nel prodotto;

- penetrazione meno profonda;

- elevata efficienza di fusione dell'elettrodo;

- la natura del trasferimento del metallo dell'elettrodo è estremamente sfavorevole (gocce grandi con scarsa regolarità).

Maggiore apporto di calore nel prodotto |

Ridotto apporto di calore nel prodotto |

Analisi comparativa qualitativa delle caratteristiche della saldatura MIG/MAG con polarità inversa e diretta

Le differenze nelle proprietà dell'arco con polarità diretta e inversa sono associate alla differenza nel rilascio di calore dell'arco al catodo e all'anodo durante la saldatura con un elettrodo consumabile; Al catodo viene generato più calore che all'anodo. Quanto segue è una quantità approssimativa di calore generato in varie regioni dell'arco in relazione alla saldatura MIG/MAG (come prodotto della caduta di tensione nella corrispondente regione dell'arco e della corrente di saldatura):

Nella zona del catodo: 14 V x 100 A = 1,4 kW su una lunghezza di ≈ 0,0001 mm;

Nella colonna dell'arco: 5 V x 100 A = 0,5 kW su una lunghezza di ≈ 5 mm;

Nella zona dell'anodo: 2,5 V x 100 A = 0,25 kW su una lunghezza di ≈ 0,001 mm.

La differenza nel rilascio di calore nelle regioni dell'anodo e del catodo determina una penetrazione più profonda del metallo base a polarità inversa, una maggiore velocità di fusione dell'elettrodo a polarità diretta, nonché il trasferimento sfavorevole del metallo osservato a polarità diretta, quando la goccia tende ad essere spinto nella direzione opposta rispetto al bagno di saldatura. Quest'ultimo è il risultato della maggiore forza di reazione. La forza di reazione nasce dall'effetto reattivo sulla goccia di un getto di vapore metallico emanato dal punto attivo, cioè area della superficie della goccia con la temperatura più alta. La forza di reazione impedisce alla goccia di separarsi dall'estremità dell'elettrodo e, essendo significativa, può provocare un trasferimento di metallo con una caratteristica repulsione delle gocce lontano dall'arco, accompagnata da grandi spruzzi di metallo. L'effetto di questa forza è un ordine di grandezza inferiore sulla polarità inversa (quando l'elettrodo è l'anodo) rispetto alla polarità diretta (quando l'elettrodo è il catodo).

Nel diagramma generalizzato qui sotto Vengono mostrate le aree delle combinazioni consigliate di tensione dell'arco e corrente di saldatura per diversi tipi di giunzioni e diverse posizioni spaziali.

/p>

/p>

L'influenza della posizione della torcia e della tecnica di esecuzione delle saldature sulla formazione della saldatura.

">

">

Vantaggi e svantaggi

I principali vantaggi del processo di saldatura MIG/MAG sono l’elevata produttività e l’elevata qualità delle saldature. L'elevata produttività è spiegata dall'assenza di perdite di tempo per cambiare l'elettrodo, nonché dal fatto che questo metodo consente l'uso di un'elevata corrente di saldatura.

Un altro vantaggio di questo metodo di saldatura è il basso apporto di calore, soprattutto durante la saldatura con arco corto (durante la saldatura con cortocircuiti), che rende questo metodo particolarmente adatto per la saldatura di lamiere sottili, nonché per la saldatura in tutte le posizioni spaziali.

Questi vantaggi rendono il processo di saldatura MIG/MAG particolarmente adatto alla saldatura robotizzata.

Gli svantaggi di questo processo rispetto alla saldatura con elettrodi rivestiti sono i seguenti:

L'attrezzatura è più complessa e più costosa;

- è più difficile saldare in punti difficili da raggiungere, in quanto la torcia è solitamente più grande del portaelettrodo e deve essere posizionata vicino alla zona di saldatura, cosa non sempre possibile;

- relazione più complessa tra i parametri di saldatura;

- sono richiesti requisiti più elevati per la preparazione e la pulizia dei bordi;

- Radiazione più forte dall'arco.

Saldatura MIG/MAG con filo animato

La saldatura con filo animato può essere eseguita utilizzando la stessa attrezzatura della saldatura con filo pieno. La denominazione abbreviata di questo processo, adottata all'estero, è FCAW (Flux Cored Arc Welding).

Il filo animato è un tubo di acciaio non legato riempito di polvere (flusso). Di seguito viene presentata la progettazione di alcuni tipi di fili animati.

Ogni tipo di filo animato ha la propria composizione di flusso. Attraverso il flusso è possibile modificare le caratteristiche dell'arco e del trasferimento del metallo dell'elettrodo, nonché le caratteristiche metallurgiche della formazione della saldatura. Grazie a ciò è stato possibile superare alcuni degli svantaggi inerenti al processo di saldatura MAG con filo pieno. Ad esempio, il filo animato consente l'introduzione di elementi leganti nel metallo saldato attraverso il flusso, cosa che non è possibile fare quando si utilizza filo pieno, a causa del deterioramento del comportamento di trafilatura.

Tipicamente, la protezione del gas durante la saldatura FCAW è fornita dal gas fornito dall'esterno (Gas-shielded FCAW - FCAW-G). Tuttavia, sono stati sviluppati fili in cui viene prodotta una quantità sufficiente di gas di protezione quando il flusso si decompone quando riscaldato; Questo è il cosiddetto processo di saldatura FCAW autoprotetto (FCAW-S).

In realtà, la saldatura con filo animato è solo un tipo speciale di processo di saldatura con protezione di gas. Presenta quindi le stesse caratteristiche degli altri processi di saldatura con protezione a gas, poiché richiede anche un'efficace protezione del gas della zona di saldatura. Ad esempio, anche per la saldatura FCAW vale l'obbligo di mantenere una distanza minima tra l'ugello del gas e il pezzo. È necessario adottare misure contro le correnti d'aria provenienti da porte e finestre aperte, poiché possono disperdere il gas protettivo. Lo stesso vale per i flussi d'aria provenienti dai sistemi di ventilazione e anche dai sistemi di raffreddamento dell'aria degli impianti di saldatura.

Funzioni del filo animato

La composizione del flusso è sviluppata in base al campo di applicazione del filo animato. La funzione principale del flusso è quella di pulire il metallo saldato da gas come ossigeno e azoto, che hanno un effetto negativo sulle proprietà meccaniche della saldatura. Per ridurre il contenuto di ossigeno e azoto nel metallo di saldatura, al flusso del filo vengono aggiunti silicio e manganese, che sono disossidanti e aiutano anche a migliorare le proprietà meccaniche del metallo. Elementi come calcio, potassio e sodio vengono introdotti nel flusso per conferire alle scorie proprietà che aiutano a migliorare la protezione del metallo fuso dall'esposizione all'aria atmosferica durante la cristallizzazione del metallo.

Inoltre, le scorie forniscono:

Formazione della superficie di saldatura del profilo richiesto;

- trattenere un bagno di metallo fuso durante la saldatura in posizione verticale e a soffitto;

- riduzione della velocità di raffreddamento del metallo del bagno di saldatura.

Inoltre, il potassio e il sodio contribuiscono a produrre un arco più morbido (stabile) e a ridurre gli spruzzi.

Elementi di lega. Legare il metallo saldato tramite filo animato è preferibile rispetto a legare il metallo saldato tramite filo pieno (è tecnicamente più semplice ed economico introdurre componenti leganti nell'anima del filo animato rispetto alla produzione di filo pieno da metallo legato). Solitamente vengono utilizzati i seguenti elementi di lega: molibdeno, cromo, nichel, carbonio, manganese, ecc. L'aggiunta di questi elementi al metallo saldato ne aumenta la resistenza e la duttilità e, allo stesso tempo, il carico di snervamento e migliora anche la saldabilità del metallo.

La composizione del flusso determina se il filo animato sarà rutilo o basico (come nel caso degli elettrodi rivestiti).

Vengono utilizzati anche fili animati con un elevato contenuto di polvere metallica (metal cord). Questo tipo di flusso di filo animato contiene una grande quantità di polvere di ferro, nonché additivi di silicio e manganese, che di solito si trovano nei fili pieni. Alcuni fili contengono anche fino al 2% di nichel, che aumenta la tenacità alle basse temperature.

I fili di tipo Metal-cord vengono utilizzati per saldature di testa e d'angolo in tutte le posizioni spaziali. Forniscono un'elevata produttività della superficie. La saldatura ha una superficie liscia e non è rivestita da scorie, pertanto è possibile effettuare più passaggi senza prima pulire il cordone precedente.

Aree di utilizzo

Attualmente, la saldatura con filo animato viene utilizzata dove in precedenza venivano utilizzati elettrodi rivestiti, ad esempio, nella costruzione navale e in altre industrie di ingegneria pesante per spessori superiori a 1,5 mm di prodotti realizzati con materiali convenzionali a basso tenore di carbonio, resistenti al calore, alla corrosione e inossidabili. acciai.

Vantaggi della saldatura con filo animato

La saldatura con filo animato è caratterizzata dai seguenti vantaggi:

L'utilizzo di questo metodo di saldatura è vantaggioso dal punto di vista economico. Garantisce elevate velocità di saldatura e lunghi intervalli di combustione dell'arco senza interruzioni (poiché non è necessario cambiare frequentemente gli elettrodi);

- non vi è praticamente alcuna perdita del filo dell'elettrodo;

- il metodo fornisce una qualità accettabile durante la saldatura di metalli caratterizzati da bassa saldabilità;

- i fili animati del tipo base sono meno sensibili alla contaminazione del metallo base e forniscono una saldatura ermetica con una bassa tendenza alla rottura;

- la saldatura può essere eseguita in tutte le posizioni spaziali;

- l'arco ed il bagno di saldatura siano ben visibili;

- una volta completata la saldatura, la cucitura richiede solo una lavorazione minima;

- la probabilità che si formino difetti pericolosi nella saldatura è inferiore rispetto alla saldatura con filo pieno.

Svantaggi del processo di saldatura FCAW

Alcuni degli svantaggi della saldatura con filo animato sono riportati di seguito:

Questo metodo di saldatura è molto sensibile alle correnti d'aria (porte e finestre aperte), ai flussi d'aria provenienti dai sistemi di ventilazione e persino dai sistemi di raffreddamento dell'aria degli impianti di saldatura;

- costi aggiuntivi per la realizzazione di una pensilina per il luogo di saldatura in caso di lavori all'aperto;

- in caso di conoscenza insufficiente del saldatore sulle caratteristiche del processo e sulla relazione tra i parametri della modalità, sono possibili difetti così gravi nella saldatura come una penetrazione insufficiente;

- sono necessari ingenti costi di capitale per le attrezzature;

- durante la saldatura con filo animato, soprattutto autoprotetto, viene rilasciata una quantità di fumo relativamente elevata.

La natura della fusione e del trasferimento del metallo dell'elettrodo ha una grande influenza sulle prestazioni di saldatura, sull'interazione del metallo con scorie e gas; da questo dipendono la stabilità della combustione dell'arco, la perdita di metallo, la formazione di saldature e altri fattori tecnologici.

Fusione dell'elettrodo. La fusione dell'elettrodo avviene principalmente a causa dell'energia termica dell'arco. La caratteristica principale della fusione dell'elettrodo è la velocità di fusione lineare o di massa, misurata dalla lunghezza o massa dell'elettrodo fuso (filo) per unità di tempo. La velocità di fusione dipende dalla composizione del filo di saldatura, dal rivestimento, dal flusso, dal gas di protezione, dalla modalità di saldatura, dalla densità e polarità della corrente, dall'aderenza dell'elettrodo e da una serie di altri fattori. Ma anche per le stesse condizioni di saldatura, la velocità di fusione dell'elettrodo non rimane costante, ma può cambiare gradualmente. Pertanto, in pratica, come caratteristica viene utilizzata la velocità di fusione media dell'elettrodo, che di solito è determinata per un periodo di tempo arbitrario, ma che supera significativamente la durata del periodo di transizione delle goccioline.

Poiché la velocità di fusione media dipende fortemente dalla modalità di saldatura, quando si valuta l'influenza di vari fattori sulla fusione dell'elettrodo, a volte è più conveniente utilizzare il valore specifico (per unità di corrente) di questa caratteristica, chiamato coefficiente di fusione. La velocità di fusione dell'elettrodo Gp è correlata al coefficiente di fusione ap mediante l'espressione

dove k è un coefficiente che dipende dalla scelta delle unità di misura.

Gli indicatori più importanti che caratterizzano il processo di fusione degli elettrodi sono anche il coefficiente di deposizione ssn e il coefficiente di perdita i|). Il coefficiente di deposizione, come il coefficiente di fusione, è un valore di velocità specifico

costumi da bagno La velocità del negozio bn è legata al coefficiente ^bm d9-

espressione del costume da bagno

![]()

dove gp e gn sono rispettivamente le masse del metallo fuso e depositato.

L'espressione (2-14) è valida solo per gli elettrodi che non contengono additivi metallici (polvere di ferro o ferroleghe) nel rivestimento.

In presenza di additivi metallici nel rivestimento, il coefficiente "f" può assumere valori negativi. In questi casi rappresenta la differenza tra la quantità di metallo perso e la quantità di metallo trasferito dal rivestimento. Per elettrodi di questo tipo, il coefficiente di perdita totale può essere determinato dall'espressione

additivi metallici dal rivestimento.

Utilizzando gli indicatori considerati, è possibile determinare caratteristiche quali la resa del metallo depositato kc e la resa del metallo utilizzabile k3.

Per gli elettrodi con additivi metallici nel rivestimento, questo indicatore può essere significativamente maggiore dell'unità (o superiore al 100%).

La resa del metallo adatto k3 è il rapporto tra la massa del metallo depositato e la massa della parte fusa dell'elettrodo:

parti di elettrodi; kn è il coefficiente di massa del rivestimento, che è il rapporto tra la massa del rivestimento e la massa della parte rivestita dell'elettrodo.

parti di elettrodi; kn è il coefficiente di massa del rivestimento, che è il rapporto tra la massa del rivestimento e la massa della parte rivestita dell'elettrodo.

La velocità di fusione dell'elettrodo per tutti i metodi di saldatura ad arco con un elettrodo consumabile aumenta con l'aumentare della corrente (Fig. 2-23). In un'ampia gamma di modalità esiste una proporzionalità tra la velocità di fusione dell'elettrodo e l'intensità della corrente di saldatura. Tuttavia, nella regione delle correnti basse e alte, viene violata la proporzionalità, che è associata ai cambiamenti nelle caratteristiche energetiche dell'arco, alla dimensione dei punti attivi e alla densità di corrente in essi e al riscaldamento dell'elettrodo da parte della corrente. L'aumento della velocità di fusione dell'elettrodo ad elevate densità di corrente è causato anche dal riscaldamento dell'elettrodo dovuto al passaggio di corrente. Il riscaldamento dell'elettrodo in estensione è proporzionale al quadrato dell'intensità della corrente, della resistenza del filo e della lunghezza dell'estensione.

La velocità di fusione dell'elettrodo è determinata principalmente dalle condizioni di rilascio e trasferimento del calore nelle regioni dell'anodo e del catodo e dipende dalla polarità della corrente. Nella saldatura con polarità inversa il coefficiente di fusione è praticamente indipendente dalla composizione del filo, del rivestimento, del fondente o del gas di protezione. Quando si salda con polarità diretta, il coefficiente di fusione varia ampiamente a seconda della composizione e delle condizioni della superficie del filo, delle composizioni del rivestimento, del flusso o del gas di protezione (Fig. 2-24). La tensione dell'arco cambia di conseguenza. In pratica, di solito utilizzano il valore della tensione nominale dell'arco UH - la caratteristica di tensione di una determinata marca di elettrodo, filo, flusso o gas di protezione alla lunghezza dell'arco di lavoro.

La velocità di fusione dell'elettrodo può essere regolata modificando la corrente o l'entità della caduta di tensione del catodo. Possibilità di aumentare la velocità di fusione degli elettrodi rivestiti del

l'aumento dell'intensità di corrente è limitato a causa del surriscaldamento dell'elettrodo. Con metodi di saldatura automatici e semiautomatici, questo

la limitazione è meno significativa a causa delle piccole sporgenze dei cavi.

L'introduzione di sostanze nel filo, nel rivestimento o nel flusso che aumentano la caduta di tensione del catodo (e quindi la tensione nominale dell'arco) aiuta ad aumentare la velocità di fusione del filo con polarità rettilinea. La modifica della composizione del gas di protezione ha un effetto relativamente piccolo sulla velocità di fusione del filo. L'applicazione di piccole quantità di sali di metalli alcalini o alcalino terrosi al filo di saldatura riduce drasticamente la velocità di fusione del catodo. Questo fenomeno viene talvolta utilizzato nella cosiddetta attivazione del filo per rallentare la velocità di fusione e produrre il trasferimento di gocce fini di metallo con polarità diretta.

Nella saldatura con elettrodi rivestiti la velocità di fusione dell'elettrodo dipende anche dallo spessore del rivestimento. L'ispessimento del rivestimento comporta un ulteriore consumo di calore per la sua fusione, nonché un aumento della potenza rilasciata nella colonna dell'arco. Per gli elettrodi senza additivi metallici nel rivestimento, un aumento dello spessore del rivestimento comporta costi inutili per la sua fusione. Introducendo additivi metallici o polvere di ferro nel rivestimento, la velocità di deposizione può essere notevolmente aumentata. Aumentando lo spessore del rivestimento e aumentando il contenuto di polvere di ferro al suo interno è possibile aumentare significativamente la densità di corrente senza timore di surriscaldare l'asta dell'elettrodo. Tutti questi fattori contribuiscono ad aumentare la produttività della saldatura.

A differenza della tradizionale saldatura a gas, il metodo dell’arco elettrico presenta numerose caratteristiche. Uno dei più significativi è la temperatura dell'arco, che può raggiungere i 5000 ºС, che è molto più alta del punto di fusione di qualsiasi metallo esistente. Ciò spiega in parte l'ampia varietà di metodi e tecnologie di questo metodo di saldatura, che consentono di risolvere un'ampia varietà di problemi e applicazioni con il suo aiuto.

Nella saldatura ad arco elettrico è possibile utilizzare diversi tipi di arco, elettrodi con proprietà diverse e diversi gradi di meccanizzazione. In questo caso il processo può essere realizzato mediante un arco elettrico alimentato da correnti di vario tipo (dirette o alternate), con polarità diretta e inversa in cordoni di saldatura di diverse posizioni spaziali. Oltre a questi fattori, di grande importanza per la modalità di saldatura sono la velocità di saldatura, il diametro, il tipo e la marca dell'elettrodo e la tensione dell'arco con l'intensità della corrente elettrica di saldatura. Ciascuno di questi parametri può influenzare in modo significativo l'andamento del processo e richiede un'attenta considerazione nella modalità di saldatura.

Nella scelta del diametro dell'elettrodo, oltre allo spessore dei metalli da lavorare, è importante anche la posizione della giuntura nello spazio e il numero di strati di saldatura. Tra le varie opzioni per le posizioni spaziali, quella inferiore è preferibile in quanto più conveniente. In base al diametro selezionato dell'elettrodo, tenendo conto della posizione della cucitura, viene determinata la forza della corrente elettrica di saldatura. Nel determinare il suo tipo con la polarità, oltre allo spessore del metallo da lavorare, influiscono il suo tipo e le sue proprietà fisico-chimiche.

Quando si salda con corrente continua con polarità inversa, sull'elettrodo viene generata una grande quantità di calore. Pertanto, viene utilizzato per metalli sottili, contribuendo a evitare la bruciatura. L'inversione di polarità è necessaria anche durante la saldatura con inverter durante la lavorazione di acciai altolegati, per non surriscaldarli. In tutti gli altri casi viene solitamente utilizzata la corrente alternata poiché è più economica della corrente continua.

Saldatura con corrente di polarità diretta e inversa

Saldare con polarità diritta significa che durante il processo la corrente viene fornita dal raddrizzatore di saldatura al pezzo con una carica positiva. In questo caso, il terminale “più” del dispositivo è collegato al prodotto tramite un cavo. Di conseguenza, una carica negativa viene fornita all'elettrodo collegato al terminale negativo attraverso il portaelettrodo. L'anodo, che è il polo positivo, ha una temperatura più elevata rispetto al catodo, che funge da polo negativo. Pertanto, nella saldatura di pezzi con pareti spesse è consigliabile l'uso di correnti elettriche con polarità diretta. È giustificato anche per il taglio di prodotti metallici e in altre situazioni che richiedono il rilascio di una notevole quantità di calore, che è ciò che caratterizza questo tipo di connessione.

Quando si salda con corrente a polarità inversa, è necessario l'ordine di collegamento opposto. La carica negativa dal terminale negativo viene applicata alla struttura da saldare e la carica positiva dal terminale positivo viene diretta all'elettrodo. Con una data polarità della corrente elettrica di saldatura, rispetto a una connessione diretta, all'estremità dell'elettrodo viene generato un volume maggiore di calore con un riscaldamento relativamente minore del pezzo, il che facilita la saldatura “delicata”.

Viene utilizzato quando esiste la possibilità di bruciare i pezzi. Pertanto, la saldatura con elettrodi a polarità inversa è adatta per lavorare con acciai inossidabili e legati, altre leghe che reagiscono al surriscaldamento, nonché per unire strutture di lamiera sottile. Non meno efficace è il collegamento della polarità inversa nel processo di saldatura mediante arco elettrico, protezione del gas e saldatura con filo animato.

Indipendentemente dalla polarità dell’alimentatore utilizzato, ci sono una serie di fattori generali che dovrebbero essere presi in considerazione. Se viene utilizzata la corrente continua, la cucitura risultante sarà più ordinata, senza molti schizzi di metallo. Ciò è spiegato dall'assenza di frequenti cambi di polarità quando si lavora con corrente elettrica continua, che la distingue favorevolmente dalla corrente alternata.

Se per la saldatura vengono utilizzati elettrodi consumabili, a causa del diverso riscaldamento dell'anodo e del catodo, il metodo di collegamento della corrente elettrica può influire sul volume del metallo fuso dell'elettrodo trasferito al prodotto. Per evitare possibili ustioni dei pezzi da saldare nella zona di collegamento del cavo di alimentazione, qualunque sia la carica (positiva o negativa), è necessario utilizzare una fascetta di serraggio.

Cosa determina la scelta della polarità?

La scelta della polarità della corrente elettrica è limitata dal materiale di rivestimento dell'elettrodo utilizzato per la saldatura. Un esempio di ciò è il processo di saldatura con elettrodi di carbonio, che durante la saldatura con polarità inversa si riscaldano più fortemente e si distruggono più rapidamente. E il filo non rivestito, ad esempio, brucia meglio con polarità diretta che con polarità inversa e non brucia affatto se alimentato da corrente alternata.

La profondità di penetrazione e la larghezza della giuntura risultante dipendono in gran parte dai parametri della modalità di saldatura. Pertanto, con un aumento dell'intensità della corrente elettrica di saldatura, anche a velocità di saldatura costante, la penetrazione aumenta, cioè aumenta la profondità della penetrazione del metallo. Ciò si spiega con un aumento dell'apporto termico dell'arco, che dipende dalla quantità di calore che passa attraverso un'unità di lunghezza del cordone saldato. All'aumentare delle correnti di saldatura aumenta anche la pressione esercitata dall'arco sulla superficie del bagno di fusione. Sotto la sua influenza, il metallo fuso può essere espulso da sotto l'arco, questo è irto di penetrazione nella parte.

La forma e la dimensione della cucitura formata possono essere influenzate anche dal tipo di corrente elettrica e dalla sua polarità. Pertanto, una corrente continua con polarità inversa può fornire una profondità di penetrazione molto maggiore rispetto a una corrente continua con polarità diretta, ciò è dovuto ai volumi disuguali di calore generati sull'anodo e sul catodo. All'aumentare della velocità del processo di saldatura, la larghezza della giuntura e la profondità di penetrazione diminuiscono.

La saldatura dei metalli con corrente continua può essere effettuata in due modalità: con polarità diretta e polarità inversa. La polarità diretta durante la saldatura è quando un meno è collegato all'elettrodo e un più al pezzo metallico. Quando si salda con corrente di polarità inversa, è vero il contrario, ovvero il più è collegato all'asta e il meno al prodotto.

Quando si salda con corrente continua, sulla punta dell'elettrodo si forma una macchia termica che ha una temperatura elevata. A seconda di quale polo è collegato all'elettrodo, dipenderà la temperatura sulla sua punta e di conseguenza dipenderà la modalità del processo di saldatura. Ad esempio, se un plus è collegato a un materiale di consumo, alla sua estremità si forma un punto anodico, la cui temperatura è di 3900°C. Se è meno, ottieni un punto catodico con una temperatura di 3200°C. La differenza è significativa.

Cosa dà?

- Durante la saldatura con corrente a polarità continua, il carico termico principale ricade sul pezzo di metallo. Cioè, si riscalda di più, il che consente di approfondire la radice della saldatura.

- Quando si salda con corrente a polarità inversa, la concentrazione della temperatura si verifica sulla punta dell'elettrodo. Cioè, il metallo base si riscalda meno. Pertanto, questa modalità viene utilizzata principalmente quando si uniscono pezzi di piccolo spessore.

Va aggiunto che la modalità di polarità inversa viene utilizzata anche quando si uniscono acciai ad alto tenore di carbonio e legati e acciaio inossidabile. Cioè, quei tipi di metalli sensibili al surriscaldamento.

Attenzione! Poiché le temperature nei punti dell'anodo e del catodo sono diverse, il consumo dell'elettrodo stesso dipenderà dal corretto collegamento della saldatrice. Cioè, l'inversione di polarità durante la saldatura con un inverter significa un consumo eccessivo di elettrodi.

Nel processo di saldatura con corrente continua, è necessario assicurarsi che il metallo dei pezzi si scaldi bene, quasi allo stato fuso. Cioè, dovrebbe formarsi un bagno di saldatura. È la polarità diretta e inversa della modalità di saldatura che influisce sulla qualità del bagno.

- Se l'intensità della corrente è elevata, e quindi anche la temperatura di riscaldamento è elevata, il metallo si riscalderà a uno stato tale che l'arco elettrico lo respingerà semplicemente. Non è necessario parlare di alcuna connessione qui.

- Se la corrente, al contrario, è troppo piccola, il metallo non si riscalderà allo stato richiesto. E anche questo è un aspetto negativo.

Con la polarità diretta si creerà un ambiente all'interno del bagno facilmente controllabile con l'elettrodo. Si allarga, quindi un movimento dell'asta crea la direzione della saldatura. Allo stesso tempo, la profondità di saldatura può essere facilmente controllata.

A proposito, la velocità dell'elettrodo influisce direttamente sulla qualità del risultato finale. Maggiore è la velocità, minore è il calore che entra nella zona di saldatura, minore è il riscaldamento del metallo base del pezzo. Diminuendo la velocità aumenta la temperatura all'interno del bagno di saldatura. Cioè, il metallo si scalda bene. Pertanto, i saldatori esperti impostano la corrente sull'inverter su un valore superiore al necessario. Ma la qualità della saldatura è controllata proprio dalla velocità di movimento dell'elettrodo.

Per quanto riguarda gli elettrodi stessi, la scelta della polarità è determinata dal materiale di cui è composto o dal tipo di rivestimento. Ad esempio, l'utilizzo della polarità inversa nella saldatura CC, che utilizza un elettrodo di carbonio, porta ad un rapido consumo dei cordoni di saldatura. Perché ad alte temperature l'elettrodo di carbonio inizia a deteriorarsi. Pertanto, questo tipo viene utilizzato solo in modalità polarità diretta. Un'asta metallica pulita e non rivestita, invece, riempie bene il cordone di saldatura quando la polarità viene invertita.

La profondità e la larghezza della saldatura dipendono anche dalla modalità utilizzata. Maggiore è la corrente, maggiore è la penetrazione. Cioè, la profondità della saldatura aumenta. È tutta una questione di apporto di calore sull'arco. Essenzialmente, è la quantità di energia termica che passa attraverso un'unità di lunghezza della saldatura. Ma è impossibile aumentare la corrente indefinitamente, anche indipendentemente dallo spessore dei pezzi metallici da saldare. Perché l'energia termica crea pressione sul metallo fuso, che ne provoca lo spostamento. Il risultato finale di tale saldatura elettrica ad alta corrente è la combustione del bagno di saldatura. Se parliamo dell'influenza della polarità diretta e inversa durante la saldatura con un inverter, la modalità di polarità inversa può fornire una maggiore profondità di penetrazione.

Alcune caratteristiche della saldatura con polarità diretta

Viene definita la polarità diretta. Alcune qualità di saldature sono indicate quando si esegue il processo di giunzione in modalità polarità diretta. Ma rimangono alcuni punti sottili.

- Il metallo degli elettrodi o dei materiali d'apporto viene trasferito nel bagno di fusione in grandi gocce. Innanzitutto, questa è una grande spruzzata di metallo. In secondo luogo, un aumento del coefficiente di penetrazione.

- In questa modalità l'arco elettrico è instabile.

- Da un lato si verifica una diminuzione della profondità di penetrazione, dall'altro si osserva una diminuzione della penetrazione del carbonio nella massa del metallo del pezzo.

- Corretto riscaldamento del metallo.

- Meno riscaldamento dell'elettrodo o del filo di apporto, consentendo al saldatore di utilizzare correnti più elevate.

- Con alcuni materiali di consumo per saldatura si osserva un aumento del tasso di deposito. Ad esempio, quando si utilizzano elettrodi consumabili in gas inerti e alcuni gas attivi. Oppure quando si utilizzano materiali di riempimento applicati con determinati tipi di flussi, ad esempio il grado OSC-45.

- La polarità diretta influisce tra l'altro anche sulla composizione del materiale che si trova nella giuntura tra due pezzi metallici. Di solito non c'è praticamente carbonio nel metallo, ma silicio e manganese sono presenti in grandi quantità.

Caratteristiche della saldatura con corrente di polarità inversa

La saldatura di pezzi sottili è un processo con maggiore difficoltà, perché esiste sempre il pericolo di ustioni. Pertanto, sono collegati in modalità di polarità inversa. Ma ci sono altri metodi per ridurre il pericolo.

- Ridurre il potenziale di corrente per ridurre la temperatura sul pezzo.

- La saldatura viene eseguita meglio con una cucitura intermittente. Ad esempio, realizzate una piccola sezione all'inizio, poi spostatevi al centro, poi iniziate ad unirvi dal lato opposto, infine iniziate a cuocere le sezioni intermedie. In generale, lo schema può essere modificato. In questo modo si evitano deformazioni del metallo, soprattutto se la lunghezza del giunto è superiore a 20 cm.Quanto più sono i tratti saldati, tanto più corta è ciascuna sezione, tanto minore sarà la percentuale di deformazione del metallo.

- Pezzi metallici molto sottili vengono saldati interrompendo periodicamente l'arco elettrico. Cioè, l'elettrodo viene estratto dalla zona di saldatura, quindi riacceso rapidamente e il processo continua.

- Se viene eseguita una saldatura a sovrapposizione, i due pezzi devono essere premuti saldamente l'uno contro l'altro. Un piccolo traferro porta alla combustione della parte superiore. Per creare una vestibilità aderente, è necessario utilizzare morsetti o qualsiasi peso.

- Quando si collegano i pezzi, è meglio ridurre al minimo lo spazio tra le parti e, idealmente, non dovrebbe esserci alcuno spazio.

- Per saldare pezzi molto sottili con bordi irregolari, è necessario posizionare sotto il giunto un materiale che assorba bene il calore del processo. Tipicamente viene utilizzata una piastra di rame. Può anche essere realizzato in acciaio. In questo caso, maggiore è lo spessore dello strato ausiliario, meglio è.

- È possibile flangiare i bordi dei prodotti saldati. L'angolo di flangiatura è di 180°.