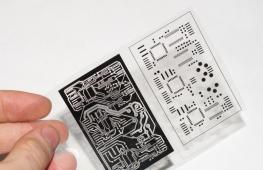

Maschera per circuiti stampati in casa. Cornice fatta in casa con rete stencil allungata

La maschera di saldatura, o “materiale verde” come veniva chiamata in precedenza, protegge il circuito stampato durante la saldatura coprendo i conduttori, prevenendo cortocircuiti tra i pad e proteggendo il laminato in fibra di vetro dal surriscaldamento durante l'installazione. Prima era possibile solo renderlo verde. Ci sono molti colori disponibili ora. Quale colore dovresti scegliere? E fa qualche differenza il colore della maschera scelta?

Esempi dalla vita

Abbiamo un cliente che ordina il proprio colore della maschera di saldatura per ciascun tipo di circuito stampato. Tutto è iniziato con le sfumature del blu, del rosso, del viola, poi c'è stato il nero, il bianco, ora il viola, il turchese, il bordeaux...

C'è un altro cliente: una grande impresa con molti dipartimenti. Ogni reparto sceglie il proprio colore di maschera. Secondo me, anche ogni sviluppatore di questa azienda preferisce la propria ombra. È buono o cattivo?

A mio parere, questo non è solo negativo: è un disastro per l'azienda. Ed ecco perché.

1. Problemi con il controllo in entrata

Se una struttura esegue un'ispezione visiva in entrata dei circuiti stampati, le differenze nel colore della maschera possono portare ad un aumento significativo dell'affaticamento del personale. In primo luogo, i colori vivaci, come il rosso o il bianco, affaticano molto di più la vista, in secondo luogo, al variare del colore cambia anche la saturazione della maschera, per cui può essere più difficile distinguere i conduttori sottostanti e controllarne la qualità. . In terzo luogo, un occhio abituato a identificare i difetti sotto una maschera di un colore non sarà in grado di trovarli con la stessa qualità quando si cambia colore.

2. Problemi con l'installazione e il controllo dell'output

Difficoltà ancora maggiori iniziano durante l'ispezione visiva finale dopo l'installazione. Soprattutto se la maschera è bianca o nera. Controllare la presenza dei componenti si trasforma in una vera seccatura. Se si utilizzano componenti piccoli come 0402, il controllo di qualità della loro installazione rispetto a una maschera scura o nera può essere prolungato più volte.

3. Problemi di qualità del PCB

Il colore standard della maschera è verde. Di conseguenza, ogni stabilimento di produzione di circuiti stampati ha in magazzino una fornitura di maschere di questo colore. Ma non appena i giochi iniziano con la scelta del colore e della sfumatura della maschera ("Vorrei il rosso, per favore, ma non sbiadito, ma più luminoso..."), il produttore è costretto a selezionare la maschera giusta tra le proprie scorte o da un fornitore di materiali. E può succedere che la modalità di diluizione, applicazione o polimerizzazione di questa maschera sia leggermente diversa da quella standard. E qui è possibile una perdita di qualità del rivestimento della maschera. Quindi è necessario cambiare il colore della maschera per lotti di grandi dimensioni con cautela, provare prima i campioni.

4. Problemi con l'aspetto dei circuiti stampati

Sconsiglio vivamente di utilizzare una maschera bianca. Dopo l'installazione nel forno acquisisce una tinta “giallastra”.

Non consiglio l'uso di una maschera rossa. La differenza di tonalità è troppo evidente e quando si eseguono ripetizioni ci si può ritrovare con una tonalità che non corrisponde in alcun modo alle tavole del lancio precedente.

Le tavole nere e blu sembrano belle, ma, come ho già detto, sono molto più difficili e richiedono più tempo per essere controllate visivamente.

Opaco e lucido

Una maschera lucida è più comoda e i graffi sono meno visibili. Le tavole con una maschera lucida sembrano più eleganti.

La tecnologia PCB crea per impostazione predefinita una maschera verde lucida.

In alcune situazioni è necessario utilizzare colori speciali (ad esempio, il nero opaco viene utilizzato nei semafori per ridurre l'abbagliamento e il bianco viene utilizzato negli illuminatori per aumentare la resa luminosa). In tali situazioni, la scelta di un colore non standard o di una finitura opaca/lucida è del tutto giustificata.

La qualità di qualsiasi dispositivo elettronico fatto in casa dipende molto da quanto bene è realizzato

è stato prodotto (sì, è una frase utile, è già chiaro! Ebbene sì... Ma ne ho bisogno per qualche motivo

inizio?).

Il circuito stampato gioca un ruolo importante in questo (a meno che tu non abbia un design molto semplice).

è possibile

effettuare installazione volumetrica). Più complesso è il dispositivo, più complesso sarà il progetto del circuito stampato, e tanto altro ancora

qualità migliore

deve essere fabbricato. Circa uno dei modi Realizzazione di PCB fai-da-te discorso

e andrà.

Prefazione

Tutti i materiali utilizzati in questo articolo possono essere acquistati nel nostro negozio

Esistono diversi modi realizzare un circuito stampato in casa. All'inizio (era quando studiavo per diventare ingegnere elettronico a scuola), ho dipinto i percorsi con lo smalto (il risultato sono stati dei circuiti stampati molto brutali), poi ho provato un pennarello impermeabile (ancora meglio). Ma solo quando ho imparato tecnologia di stiratura laser(LUT) (e questo è successo relativamente di recente) sono finalmente riuscito a ottenere la qualità delle tavole che piaceva alla vista. Dopotutto, realizzo oggetti elettronici esclusivamente per il bene del processo stesso. Beh, questo è il mio hobby. Che senso ha saldare qualcosa su un circuito stampato spaventoso? Ma dopo un paio d'anni, questa tecnologia ha smesso di soddisfarmi. Sebbene LUT presenti molti vantaggi:

- velocità (se avessi una stampante, potrei impiegare circa 10 minuti dalla stampa all'inizio della saldatura);

- semplicità (anche se dovrai pagare per questa semplicità con una buona dozzina di tentativi infruttuosi all'inizio dell'utilizzo di questa tecnologia. Cioè, devi migliorare.)

- buona ripetibilità. (Sono riuscito in circa il 90% dei tentativi. Non ho incluso nelle statistiche i primi dieci!).

Utilizzando la tecnologia del ferro-laser è stato anche possibile applicare delle iscrizioni, cosa che in alcuni casi ho fatto io.

Ma la LUT ha fornito una precisione non superiore a 0,3 mm. Questo è il soffitto pratico. Ho provato a rendere le tracce più sottili e ha funzionato, anche se allo stesso tempo la percentuale di difetti è aumentata notevolmente. In generale, ho già redatto la prefazione all'articolo, quindi passiamo alla maschera di saldatura stessa.

Cos'è una maschera di saldatura?

FSR8000- composizione bicomponente sensibile alle radiazioni ultraviolette. Ha tre stati.

1. "Stato grezzo". Dopo che i due componenti sono stati miscelati. In questa forma, può essere lavato via con acetone o con una soluzione di carbonato di sodio.

2) "Stato indurito".

2a) Non esposto alla luce ultravioletta. Si scioglie con una soluzione di acetone e carbonato di sodio.

2b) Dopo l'esposizione alla luce ultravioletta, la maschera diventa resistente alla soluzione di carbonato di sodio, ma può ancora essere lavata via con acetone.

3) "Stato cotto". Si ottiene dopo riscaldamento a 160 gradi, seguito da esposizione per diverse decine di minuti. Non è solubile in acetone e presenta grande resistenza meccanica.

In termini semplici: una maschera è uno strato protettivo che spesso può essere visto sui circuiti stampati prodotti in fabbrica. Molto spesso verde. Questo articolo discuterà dell'uso non standard di questa maschera come fotoresist.

Per fare ciò, è necessario utilizzare i primi due stati, ad es. Utilizzando l'illuminazione e il successivo sviluppo, ottenere uno schema di conduttori sul PCB. E dopo l'incisione, lava via questo disegno con acetone.

Quindi la maschera può essere utilizzata per lo scopo previsto, coprendo l'area dell'intera tavola con una maschera, ad eccezione dei cuscinetti di contatto destinati alla sigillatura delle parti. Quindi trasferisci la maschera al terzo stato. E ora più o meno la stessa cosa, ma in dettaglio e con fotografie.

Elenco di ciò che è necessario per il processo di produzione di PCB

- - FSR8000(Puoi acquistare nel nostro negozio)

- Termostato. Nonostante il nome minaccioso, puoi utilizzare un ferro da stiro normale con la possibilità di regolare la temperatura. È inoltre necessario un termometro (fino a 160 gradi) per ricordare le posizioni del regolatore a 70 gradi e 160 gradi. Dopodiché il termometro sostanzialmente non sarà più necessario.

- . Puoi semplicemente utilizzare una normale lampada a risparmio energetico con luce fredda. È solo che il tempo di esposizione sarà molto lungo. Ma è sicuro.

- Telaio con rete. Telaio con rete stirata.). per una maschera e può essere acquistata sul nostro sito, consigliamo anche la lettura dell'articolo

- Modello fotografico con il design della scheda e il posizionamento dei pad di contatto. per il modello fotografico,

- Siringhe da insulina. Necessario per miscelare accuratamente i componenti della maschera .

- Stuzzicadenti. Per mescolare i componenti della maschera.

- Per applicare uniformemente la maschera al PCB abbiamo bisogno di: , carta di credito, pezzo di plastica espansa. Utilizzo una carta di credito (non più necessaria, ovviamente).

- Per lo sviluppo abbiamo bisogno carbonato di sodio. Guarda accanto ai detersivi nei negozi.

- Acetone. Per lavare la maschera dopo l'incisione.

- Capacità per lo sviluppo (qualsiasi contenitore di plastica)

Processo tecnologico per realizzare un circuito stampato in casa

Fotomaschera(). Può essere fatto in una tipografia che dispone di attrezzature per la fotocomposizione delle pellicole. Spesso questo servizio non viene pubblicizzato dalle tipografie, poiché è puramente interno. Ma, di regola, accettano di stampare i tuoi disegni di fazzoletti su una pellicola per fotocomposizione senza problemi. Il formato dei file e le dimensioni dei disegni dovranno essere chiariti con la tipografia specifica.

Per ottenere uno schema della tavola, la sagoma deve essere invertita (tracce bianche su sfondo nero). Per una maschera protettiva – dritta (cerchi neri su sfondo bianco) .

Fotoresist Ordyl Alpha 340

Le fotografie mostrano la fotomaschera stessa. Un lato sembra in rilievo, l'altro dovrebbe essere lucido e liscio.

È importante non confondere i lati: lo strato fotografico si trova sul lato in cui si trova il rilievo.

Una struttura in legno (fatta di balsa, incollata con supercolla a bassa viscosità!) con un fiocco per bambini teso.

Ritagliamo lo spazio vuoto dal PCB. Diamo un po' di margine sui lati.

Pulisci la superficie con carta vetrata. Non è necessario sforzarsi troppo, basta rimuovere lo sporco. La maschera ha un'ottima adesione.

La foto mostra textolite pulita. I trucioli metallici devono essere lavati via con acqua.

Stirare con un termometro: non è necessario controllare sempre il processo in questo modo. Ora conosco la posizione del regolatore

per 60-80 gradi e impostandolo su questa posizione sono sicuro di ottenere la temperatura desiderata.

Attenzione, la temperatura del ferro non deve superare i 100!

Raccogliamo i componenti della maschera in piccole siringhe.

Tutto ciò di cui hai bisogno per portare a termine il lavoro

- componenti della maschera nelle siringhe

- telaio

- modello fotografico

- stuzzicadenti

- Gomma tergipavimento

Spremere la quantità necessaria di reagenti sulla textolite.

Per una sciarpa del genere, si tratta di 3 ml di maschera (componente verde) e 1 parte di indurente (componente bianco). Quelli. la proporzione dovrebbe essere 3 a 1

.

Mescolare con uno stuzzicadenti. Cerchiamo di mescolare bene, poiché molto dipende dalla qualità dell'agitazione.

Maschera mista omogenea

Premere verso il basso con la rete in alto. Qui, forse, vale la pena dire che in alcuni casi (soprattutto quando

quando la maschera è già scaduta) è meglio mescolare porzioni abbondanti, per più contemporaneamente

fazzoletto. Quindi posiziona una cornice con una rete sulla sciarpa e applica la quantità necessaria di miscela mista sopra la rete.

maschere. Quindi la rete non consentirà ai grumi densi (ispessiti) della maschera di penetrare nel PCB, rovinandosi così

l'intera immagine.

Distribuiamo la maschera sulla textolite. Il punto è che la maschera rimane solo nelle celle della griglia. Quindi durante la rimozione

mesh: otterremo una maschera distribuita uniformemente. Utilizzate quindi un pezzo di gomma tergipavimento (o una carta di credito)

Cerchiamo di rimuovere la maschera in eccesso dalla superficie della mesh. Senza fanatismo! Non strappare la rete

Risultato

Rimuovere con attenzione la rete

La maschera si stende rapidamente su tutta la superficie formando uno strato uniforme

Metti la sciarpa sul ferro

Copri la sciarpa con qualcosa per proteggerla dalla polvere. E attendi qualche minuto (o decine di minuti).

Nel frattempo, gettiamo la rete con le tracce della maschera nel carbonato di sodio.

È importante cogliere il momento in cui la maschera è quasi completamente asciutta. Puoi provare a controllare la maschera con il dito sul bordo della sciarpa.

(dove hai lasciato l'autorizzazione. Hai lasciato l'autorizzazione, vero?!). Se, quando passi il dito sulla superficie, non c'è

tracce e la maschera si attacca leggermente alle dita: questo è ciò di cui abbiamo bisogno. Sciarpa con maschera con motivo ritagliato.

Applichiamo il modello con uno strato fotografico sulla maschera e lo applichiamo con cura sulla sciarpa. NON CONFONDERE IL LATO! Se la superficie

un po' appiccicoso: il modello aderisce alla sciarpa senza problemi. Se la superficie è già quasi asciutta, non importa.

Prova a inumidire la superficie con acqua in modo che la sagoma aderisca, oppure usa qualcosa per premere la sagoma sulla sciarpa.

(Puoi avvolgerlo con del nastro adesivo. Ma fai attenzione!) In generale, il modello dovrebbe adattarsi perfettamente alla sciarpa.

Lo mettiamo alla luce. Il tempo di esposizione è determinato sperimentalmente. Posso dirti le mie modalità di illuminazione:

70 (o anche 80) minuti a una distanza di 7 cm, con un risparmio energetico da 22 watt. Una lampada UV darà molto meno

tempo di esposizione, ma allo stesso tempo le tolleranze temporali diminuiranno corrispondentemente).

Preparazione della soluzione per lo sviluppo

Acqua a temperatura ambiente. Pulito, morbido. Dosaggio – sperimentale, nella foto il dosaggio per

acqua dolce di San Pietroburgo (come avrai intuito, le fotografie sono state scattate da Termite). Per l'acqua dura, dovrebbe essere la soda

Di più. La soluzione dovrebbe risultare leggermente saponosa al tatto. Se c'è troppa soda, lo sviluppo sarà veloce,

ma allo stesso tempo la maschera leggermente sottoesposta si “staccherà” durante lo sviluppo. E se c'è troppo poca soda, lo sviluppo ci sarà

molto lento. Inoltre, il riscaldamento della soluzione interferirà con lo sviluppo solo dopo che è trascorso il tempo richiesto

per l'esposizione: rimuovere la pellicola e gettare la sciarpa nella soluzione

Sciarpa in soluzione.

Se tutto è corretto, entro un minuto dovresti vedere uno schema luminoso di conduttori.

Quando la sciarpa si sarà completamente sviluppata, lavala per eliminare eventuali residui di carbonato di sodio e mettila sul ferro ad asciugare.

Quello che è successo.

Una delle caratteristiche spiacevoli della maschera sono le aree sottosviluppate.

Su una sciarpa asciutta sono molto chiaramente visibili come macchie biancastre. Non dovrebbero esistere! Non daranno la soluzione per

acquaforte per arrivare al rame. Quindi gettiamo nuovamente la sciarpa nella soluzione e puliamo leggermente quelle aree con un batuffolo di cotone.

Ancora una volta, lavare, asciugare, controllare. E se tutto è in ordine, allora... Avveleniamo la sciarpa.

Durante il processo di incisione controlliamo che non siano presenti bolle d'aria. Spesso si trovano tra i binari.

Avveleniamo, avveleniamo...

Questo è quello che è successo

Lavare la maschera con acetone. Puoi controllare la sciarpa, l'anello per rotture e cortocircuiti. Dopotutto, lo faremo ora

applicare una maschera protettiva, e poi sarà molto difficile correggere le rotture, e soprattutto i cortocircuiti.

Applicare il modello della maschera. La precisione della registrazione può essere verificata in controluce (se la sciarpa è unilaterale)

Di nuovo alla luce (sì, sì, sempre per 70-80 minuti, se non hai i raggi UV. Ma puoi realizzare più sciarpe contemporaneamente!)

Quindi vai in sviluppo nella stessa soluzione di carbonato di sodio. In linea di principio, dura a lungo. E' vero cambiare tutto

dovrà essere uguale, perché nella soluzione verde non si vede la sciarpa stessa, e come è resa sempre più bella

Ad esempio, mi piace osservare come appaiono gradualmente i cuscinetti di rame lucido su una superficie verde

COSÌ, professionisti utilizzando questo metodo da solo Produzione di PCB:

- Molto molto tecnologicamente avanzato e bello

- Alta precisione. 0,15 mm non è un problema. Due binari tra le gambe del pacchetto DIP? Se ci provi, non è un problema.

- Quasi Ripetibilità al 100%.(ovviamente questo è quando sai già a quale distanza e per quanto tempo illuminare altre piccole cose, determinate sperimentalmente nei primi tentativi di realizzare una sciarpa)

- Maschera protettiva. Questo è un ottimo vantaggio: dopotutto, saldare con una maschera protettiva diventa molto semplice: i componenti SMD si posizionano semplicemente da soli.

E ora i contro.

- Un tempo molto lungo. Quando si utilizzano dispositivi di risparmio energetico convenzionali, il tempo richiesto è MOLTO LUNGO. Ma chi ti impedisce di realizzare sciarpe in lotti?

- Hai bisogno di una pellicola per fotocomposizione. (Naturalmente puoi utilizzare i modelli di una stampante. Ma..., onestamente, non lo consiglio. Perché in questo caso le tolleranze per il tempo di esposizione diventano molto, molto piccole)

Misure di sicurezza.

Tieni presente che nella descrizione dell'FSR8000 sono scritte molte cose spiacevoli sulle proprietà tossiche dei vapori della maschera. Come minimo, lavora con la finestra aperta. E soprattutto: sotto il cofano. Ora, per quanto riguarda il mio consiglio “toccalo con il dito per vedere se è asciutto”, è comunque meglio non farlo. Se la maschera ti finisce tra le mani, lavala via velocemente.

Acetone. Anche dannoso. Dissolve il grasso, il che significa che può fare qualcosa di spiacevole con il grasso sottocutaneo. È meglio evitare contatti prolungati.

Cloruro ferrico.È meglio non inalare i suoi fumi. In generale tutto il mio processo si svolge sul balcone, con la finestra aperta. Esco sul balcone solo quando è necessaria la mia presenza. E dopo aver finito, lo arieggio bene.

conclusioni

Fare Circuito stampato fai da te qualità quasi di fabbrica a casa- forse, e nemmeno molto difficile! Vorrei anche padroneggiare la produzione di alta qualità di vias...

Con qualsiasi scheda di fabbrica, la differenza principale attirerà immediatamente la tua attenzione: su quasi tutte le schede di fabbrica, i binari sono ricoperti da una sorta di strato protettivo, all'esterno rimangono solo i cuscinetti di contatto. Questo strato può essere verde, rosso, blu e talvolta anche nero o bianco. Allora, cos’è e perché è necessario?

Questo rivestimento è chiamato maschera di saldatura ed è progettato per proteggere le piste da ossidi, cortocircuiti accidentali e surriscaldamento del PCB durante l'installazione degli elementi. Oltre a ciò, l'installazione degli elementi su una scheda ricoperta da una maschera di saldatura è molto più comoda: la saldatura non si allunga lungo i binari. Se le parti vengono sigillate con un asciugacapelli, questo è ancora più importante. E la tavola con una maschera sembra molto più attraente.

Al momento, il radioamatore ha a disposizione tre tipi di maschere di saldatura:

- Monocomponente (indurimento UV).

- Bicomponente.

- Pellicola secca.

La maschera monocomponente offerta dai nostri piccoli amici cinesi è in realtà una vernice riparatrice. Ad esempio, le è molto comodo coprire l'area in cui vengono ripristinati i sentieri. No, serve anche come maschera, in questo caso non serve il forno (e comunque servono le lampade UV), ma in termini di resistenza è comunque inferiore a quella bicomponente. Esiste anche una vera maschera di saldatura monocomponente, ma è molto meno comune.

La maschera cinematografica è molto simile al fotoresist sia nell'aspetto che nel principio di funzionamento con esso. Sì, sì, il rivestimento protettivo può essere realizzato anche con il fotoresist, ma in realtà è solo un'apparenza che non ha né resistenza chimica né meccanica. È anche piuttosto raro, piuttosto costoso e, soprattutto, per il funzionamento completo è necessario un laminatore sottovuoto (affinché la maschera aderisca completamente alla superficie del pannello).

Il rapporto qualità/prezzo più ottimale è una maschera di saldatura bicomponente. È possibile acquistarla a peso, il che rende la maschera ancora più conveniente.

| Negozi e venditori di cui utilizzo i servizi. | |

|---|---|

| Negozio online "Tutto per i circuiti stampati" | Qui abbiamo acquistato più volte una maschera per saldatura, una rete per stencil (e la relativa colla), gomma per tergipavimento e punte in metallo duro. Qui si acquista anche il fotoresist. Non ci sono lamentele riguardo al negozio, tutto è imballato perfettamente. C'era solo una particolarità: gli ordini impiegavano molto tempo per essere raccolti e inviati (molto probabilmente, una persona lo ha fatto). Ora (13/09/2017) il negozio sta cambiando proprietario, cosa succederà dopo - il tempo lo dirà. |

| Maxim (soprannome: smacorp) dal sito web di RadioKot. | Un venditore eccellente e semplicemente una persona piacevole con cui parlare. Qui puoi acquistare stagno liquido per stagnatura chimica e una maschera per saldatura. Tutto questo è di ottima qualità. |

Sì, l'applicazione di una maschera di saldatura rende il processo di produzione della scheda ancora più laborioso, dispendioso in termini di tempo e richiede nuovi strumenti e materiali. Ma un vero radioamatore non dovrebbe restare fermo; acquisire nuove competenze e conoscenze fa sempre bene.

Come al solito, dividiamo il processo di produzione della scheda in fasi:

Foratura del pezzo, applicazione del fotoresist, esposizione, sviluppo, incisione. Abbiamo coperto tutte queste fasi in precedenza. Forse qualcuno sarà sorpreso dal fatto che la prima fase è la perforazione, di solito lo facciamo quasi alla fine, ma in questo caso i fori vengono praticati da una macchina CNC e l'ordine sarà esattamente questo. Parleremo di preparare i file per la macchina e di realizzare una scheda utilizzandola, ma per ora lo daremo per scontato.

Grezzo forato con fotoresist applicato.

Preparazione prima di esporre le tracce.

Nella seconda foto puoi vedere che accanto alla sagoma della pista ce n'è un'altra (in realtà ce n'è più di una). Questo è il modello per la maschera di saldatura. Secondo il principio di funzionamento, la maschera non è molto diversa dal fotoresist. Questo è esattamente lo stesso materiale fotosensibile, con piccole differenze: è costituito da due componenti ed è liquido.

Miscelazione della maschera. Prima di applicare la maschera, il composito e l'indurente vengono miscelati in una certa proporzione, ad esempio per la maschera FSR-8000 - 3: 1. Il composito ha il colore del rivestimento e l'indurente è bianco.

Tutto ciò di cui hai bisogno.

Tutto ciò di cui hai bisogno. La situazione in cui non c'è abbastanza maschera durante l'applicazione ha un effetto molto deprimente sulla psiche, il che significa che è necessario calcolarne la quantità. In effetti, qui tutto è semplice: per 1 decimetro quadrato di tavola (10*10 cm) sono sufficienti 2 grammi di maschera con un margine. Naturalmente tutto dipende dalla consistenza e dal metodo di applicazione, ma sto parlando di una situazione in cui la maschera non viene diluita con nulla (abbastanza spessa) e viene applicata attraverso una rete speciale utilizzando una spatola. Sì, una spesa piuttosto piccola.

Ad esempio, il nostro pezzo misura 6,5 cm per 4,5 cm, calcoliamo l'area in decimetri: (6,5 cm * 4,5 cm) / 100 = 0,2925 dm². Crediamo che 0,3 dm², nel nostro caso è meglio arrotondare per eccesso. Contiamo la quantità di maschera: 0,3 dm² * 2 g. = 0,6 g. Questa è la quantità della maschera finita. Poiché mescoliamo in un rapporto di 3 a 1, quindi 0,6 g. / 4 parti = 0,15 grammi - il peso di una parte. Ciò significa che 3 parti del composito pesano 0,45 grammi e una parte dell'indurente pesa 0,15 grammi. Interferiamo.

Non c'è niente di sbagliato nel fatto che ci sia un centesimo di grammo in più di composto rispetto a quanto dovrebbe essere. Ma se stiamo parlando di una situazione in cui c'è più di qualcosa, allora è molto auspicabile che sia un composito e non un indurente. Ancora una volta, in centesimi, non di più, è necessario osservare le proporzioni. Successivamente, mescolare la maschera molto accuratamente e lasciare agire per alcuni minuti. Nel frattempo prepariamo la griglia.

Applicazione di una maschera di saldatura. I requisiti per applicare la maschera sono due: lo strato deve essere sottile e necessariamente uniforme. Ovviamente puoi provare a farcela con mezzi improvvisati (qui di solito vengono utilizzati rulli di vernice, spatole per sigillare giunti e altri attrezzi da giardino), ma l'unico modo corretto è applicarlo attraverso uno stencil.

La rete stencil è un materiale perfetto per applicare una maschera. Utilizzo reti del marchio LM-PRINT (il collegamento al negozio è nella tabella sopra). Le marcature delle maglie indicano il numero di fili per cm e il diametro dei fili in micron. Ad esempio, LM-PRINT PES 61/60 PW - 61 fili per cm, diametro del filo 60 micron. Minore è il numero di fili, più spessa sarà la maschera sulla superficie della tavola. E viceversa.

Per la rete sono in vendita appositi telai su cui viene tesa la rete. Nel mio caso, questo è un normale tubo con profilo da 18 mm. C'è una colla speciale per la rete, acquistata nello stesso luogo in cui viene acquistata la rete. Puoi leggere come tensionare la rete: i montanti agli angoli della rete la sollevano di 3 mm sopra il pezzo.

Il perimetro del pezzo è incollato sulla rete con nastro adesivo. Prepariamo due finestre contemporaneamente: per la maschera e per la serigrafia. Anche la gomma del tergipavimento è speciale ed è stata acquistata nello stesso posto della rete.

La maschera preparata viene applicata in uno strato uniforme su un lato del pannello. Dopodiché, con un movimento sicuro, viene tirato lungo il pezzo con il bordo del tergipavimento posizionato ad angolo. La cosa principale è non fermarsi durante l'applicazione. Naturalmente, qui è necessaria esperienza e col tempo il risultato non potrà che migliorare. E per l'allenamento puoi usare il dentifricio, per esempio.

Asciugare la maschera di saldatura. Una tappa molto importante. Quando si realizza una maschera di saldatura, la scheda grezza ha il tempo di passare due volte nel forno. La prima volta serve per la pre-essiccazione e la seconda volta è per la stagionatura finale. E c'è solo una differenza: la temperatura. Se l'essiccazione avviene ad una temperatura di 75-85°C, la concia avviene a 150-160°C. Riesci a indovinare cosa succederà se superi la temperatura di pre-asciugatura? Sì, la maschera si indurirà completamente e sarà impossibile lavarla via con qualsiasi soluzione di sviluppo. Riceveremo una tavola con una maschera bella e uniforme, che è completamente inadatta alla saldatura, poiché lo strato della maschera è solido. Non resta che buttarlo via, e questo è l'intero ciclo dall'applicazione del fotoresist alla tavola essenzialmente finita. È un peccato? Ovviamente. Ecco perché prestiamo molta attenzione all’essiccazione. Naturalmente è meglio affidare tale compito a unità progettate per questo scopo. Ho un forno per questo, con un controller PID installato al suo interno. La preasciugatura richiede solitamente 30-55 minuti. La cosa principale è che la maschera non dovrebbe attaccarsi dopo l'asciugatura. Inoltre, mentre fa caldo, un tale effetto può esistere, ma quando si raffredda dovrebbe scomparire.

Esposizione della maschera di saldatura. Si differenzia dal fotoresist solo per il tempo di esposizione, per il resto è tutto esattamente uguale. La maschera è negativa (come il fotoresist, ciò che è esposto è polimerizzato), il che significa che copriamo solo i cuscinetti di contatto. Successivamente esponiamo.

Sviluppo di maschere di saldatura. Ancora una volta, tutto è uguale al fotoresist. Anche la soluzione è la stessa, quindi dopo aver sviluppato il fotoresist non lo versiamo, ma lo utilizziamo ulteriormente. E anche dopo aver sviluppato la maschera, sarà utile; lo useremo per sviluppare la serigrafia e lavare la rete dalla maschera. Vorrei attirare la vostra attenzione su questo: se la maschera è lucida, durante lo sviluppo questa lucentezza può essere facilmente danneggiata, quindi idealmente non dovresti toccare affatto la superficie della tavola. Tuttavia, se tutto viene eseguito correttamente, la maschera appare molto facilmente.

Stampa serigrafica. In linea di principio, segnare gli elementi sulla lavagna non è la cosa più necessaria. Se in alcuni casi è completamente deprimente senza una maschera di saldatura, la designazione degli elementi è semplicemente una comodità durante l'assemblaggio del dispositivo. Quindi applichiamo i segni. Per questo usiamo la stessa maschera, basta selezionare il colore blu.

Nota

Se la marcatura viene applicata sullo stesso lato della maschera di saldatura, è necessario abbronzarla per almeno 15 minuti alla temperatura adeguata. Se applichi un nuovo strato su una maschera non abbronzata, il solvente contenuto nella maschera danneggerà lo strato inferiore. La maschera rimane sul tabellone, ma la sua superficie si incrina. Inoltre, se il colore della maschera serigrafica è bianco, queste crepe risultano alla fine ben visibili.

Abbiamo segni sul retro, quindi è accettabile l'applicazione senza asciugatura. Mescola la maschera blu allo stesso modo e applicala sul retro della tavola.

Serigrafia ad asciugatura. Mettere in forno per 45 minuti ad una temperatura di 75-85°C.

Visualizzazione serigrafica. Dobbiamo solo designare gli elementi, il che significa che utilizziamo un modello negativo.

Sviluppo della serigrafia.

Asciugatura finale. Eseguita ad una temperatura di 150-160°C per 45-75 minuti. A questa temperatura la maschera acquisisce la sua forza finale.

Mentre la tavola si asciuga, puoi lavare la rete dalla maschera. Una soluzione di sviluppo di carbonato di sodio e una spugna per piatti può facilmente farcela.

Rifilatura della tavola. Naturalmente, non è affatto necessario farlo utilizzando una macchina, ma poiché ha praticato i fori, lascia che tagli anche lungo il contorno.

Stagnatura. C'è anche una caratteristica qui: dopo il forno, il rame sui cuscinetti di contatto è ossidato e non è così facile stagnarlo. Ma questo problema può essere risolto molto facilmente: basta immergere la tavola in acqua con aggiunta di acido citrico per un minuto. Lo usiamo per l'incisione, quindi questo non è un problema. Ne basta mezzo cucchiaino in mezzo bicchiere d'acqua e il rame diventerà pulito e lucente.

La serie di articoli sulla produzione di dispositivi è giunta al termine. Come avevo promesso, abbiamo fatto molta strada. Naturalmente, la produzione non si limita ai metodi considerati; questo argomento è molto ampio. Ma spero che il ciclo ti permetta di farti un'idea generale.

Ci sono decine di anni tra la prima e l'ultima tecnologia. Ma non è nemmeno questa la cosa principale. Tra loro c'è l'enorme lavoro di tutto il mondo dei radioamatori. Un lavoro ricco di esperimenti, vittorie ed errori, perché solo chi non fa nulla non sbaglia. Non aver paura di fare domande, sperimentare e condividere le tue esperienze (anche se non sempre hanno successo). Questa esperienza tornerà sicuramente utile a qualcun altro, non può essere altrimenti.

Ti auguro il meglio.

Questo articolo è dedicato alla produzione di un circuito stampato fatto in casa con vernice verde.

Le questioni generali relative alla realizzazione di circuiti stampati in casa sono abbastanza ben trattate su Internet. Non descriverò ciò che altri hanno già scritto centinaia di volte. Descriverò invece brevemente i miei piccoli trucchi e processi, in particolare riguardo ai via e al mascheramento.

Tavola fatta in casa piste da 8 mil, distanza da 6 mil, adattatori e maschera.

Attrezzatura

Stampante laser (stampante Kyocera FS-1100, per trasferimento toner), plastificatrice, microcompressore.

Materiali

Tutto è come al solito (textolite, cloruro ferrico, acetone, ecc.) Ad eccezione della vernice per vetrate (Pebeo Vitrea 160).

Processi

Sverlovka: Dato che utilizzo il CNC per la foratura, il processo avviene prima del trasferimento del toner, in questo caso è più semplice posizionare il disegno.

Trasferimento del toner sulla scheda:

Molte persone usano un ferro da stiro, ma i migliori risultati sono stati comunque ottenuti utilizzando una plastificatrice. Lo facciamo passare attraverso la plastificatrice 10-15 volte. Carta: anche qui tutti possono sperimentare, io utilizzo carta fotografica da 130 g/m. L'uso della carta fotografica, mi sembra, aumenta la durata della stampante stessa. Modalità di stampa, selezionare il consumo massimo di toner) Purtroppo la tendenza è che le stampanti moderne sono sempre più economiche (o per fortuna, dipende da che lato si guarda) e lo spessore del toner dopo il trasferimento tende a diminuire. Questo è quello che è successo dopo la plastificatrice:

Acquaforte:

Il processo di attacco avviene in una soluzione di cloruro ferrico e non è diverso dai metodi classici: acqua più calda, più ferro, mescolare più spesso)

Vie:

I Via sono parte integrante del processo di realizzazione di una tavola bifacciale fatta in casa. Puoi considerare diverse opzioni per le transizioni fatte in casa:

1. Utilizzo di boccole speciali. Difficile da trovare o realizzare. La necessità di un diametro sufficientemente grande in VIA.

2. Installazione di ponticelli tramite filo. Ha uno svantaggio: quando l'adattatore si trova sotto l'alloggiamento del chip SMD. Ciò richiede una certa esperienza. (l'esperienza è necessaria ovunque, ma realizzare ponticelli della lunghezza richiesta e poi saldarli con una quantità minima di lega a volte non è facile)

3. Pressatura. Questo metodo consente di creare una connessione di transizione di alta qualità tra i livelli. A tale scopo è stata creata una speciale pressa. Dettagli sulla stampa possono essere letti.

Sembrerebbe che il passo successivo sia guadagnare il pagamento e andare avanti! Ma no, è noioso e brutto. Non stiamo cercando modi semplici. Realizzare una tavola con il verde

Sembrerebbe che il passo successivo sia guadagnare il pagamento e andare avanti! Ma no, è noioso e brutto. Non stiamo cercando modi semplici. Realizzare una tavola con il verde

Maschera

La maschera protegge la scheda dalla corrosione, crea condizioni più favorevoli durante l'installazione e conferisce alla scheda un aspetto “marchiato”. Questa è la prima volta che qualcuno legge di una maschera fatta in casa, basata su vernici per vetro colorato disponibili al pubblico. Pebeo Vitrea 160. La vernice a base d'acqua ha una particolarità: richiede la cottura (essiccazione) in un forno a una temperatura di 160 C per 40 minuti. In effetti, non ho provato a friggere la tavola oltre i 130 gradi. Una temperatura di 130 è sufficiente per la normale polimerizzazione della vernice.

Per prima cosa stampiamo uno strato sulla stessa stampante laser per proteggere i tamponi coinvolti nell'installazione. In poche parole, copriamo le aree necessarie con la maschera. Posizionatelo sulla lavagna e rimettetelo nella plastificatrice:

Quindi applichiamo la vernice utilizzando il nostro mini spruzzatore. Aggiungo 1 parte di acqua a 4 parti di vernice prima dell'applicazione. Dopo l'applicazione attendere 24 ore affinché la vernice si asciughi. Non c'è bisogno di affrettarsi: avremo sempre tempo per bruciare il tabellone). Dopodiché cacciamo mia moglie dalla cucina e occupiamo i fornelli per 40 minuti. In effetti, è meglio procurarsi una sorta di mini-forno o utilizzare un tostapane per questi scopi. Ma in ogni caso è necessario monitorare attentamente la temperatura. Dopo 40 minuti, togliete la torta dal forno:

Quindi applichiamo la vernice utilizzando il nostro mini spruzzatore. Aggiungo 1 parte di acqua a 4 parti di vernice prima dell'applicazione. Dopo l'applicazione attendere 24 ore affinché la vernice si asciughi. Non c'è bisogno di affrettarsi: avremo sempre tempo per bruciare il tabellone). Dopodiché cacciamo mia moglie dalla cucina e occupiamo i fornelli per 40 minuti. In effetti, è meglio procurarsi una sorta di mini-forno o utilizzare un tostapane per questi scopi. Ma in ogni caso è necessario monitorare attentamente la temperatura. Dopo 40 minuti, togliete la torta dal forno:

Lo strato protettivo, costituito da toner, viene rimosso utilizzando un solvente o acetone utilizzando una leggera forza meccanica delle mani. La vernice cade dalle aree protette a causa della scarsa adesione al toner. Ora puoi stagnare i pad e saldare qualche ricetrasmettitore SDR o altro ninnolo. In generale, l'intero metodo è piuttosto laborioso ed è necessario, credo, per ninnoli molto importanti. Beh, o per i veri esteti che non sono abituati a pagare 1000 rubli per una tavola bifacciale di marca in Cina (se qualcuno è interessato scrivete, vi do l'indirizzo del sito dove potete effettivamente ordinare tavole normali per 1000 rubli)

Lo strato protettivo, costituito da toner, viene rimosso utilizzando un solvente o acetone utilizzando una leggera forza meccanica delle mani. La vernice cade dalle aree protette a causa della scarsa adesione al toner. Ora puoi stagnare i pad e saldare qualche ricetrasmettitore SDR o altro ninnolo. In generale, l'intero metodo è piuttosto laborioso ed è necessario, credo, per ninnoli molto importanti. Beh, o per i veri esteti che non sono abituati a pagare 1000 rubli per una tavola bifacciale di marca in Cina (se qualcuno è interessato scrivete, vi do l'indirizzo del sito dove potete effettivamente ordinare tavole normali per 1000 rubli)

15.10.2015

La maschera di saldatura (Solder Resist o Solder Mask) è un rivestimento protettivo resistente al calore obbligatorio per il modello conduttivo dei circuiti stampati. Scopo: protezione delle singole aree del PP dagli effetti negativi del flusso e della saldatura, nonché dall'influenza di un ambiente umido e stress meccanico.

Tipo varietà

Caratteristiche dell'applicazione

La maschera di saldatura viene applicata su uno () o entrambi i lati del PCB. È necessario isolare le aree di contatto (per l'uscita del microcircuito, ecc.) Da elementi conduttivi - conduttori o fori di transizione. Il risultato è una riduzione dell'intensità della manodopera/tempo di saldatura.

Se è necessario isolare aree di contatto adiacenti, viene utilizzato il metodo del ritaglio (creando un'area non coperta da uno strato di maschera di saldatura). In questo caso, la dimensione dei ritagli dovrebbe essere maggiore di 100-150 micron rispetto alla dimensione totale dell'area di contatto. La distanza da un bordo della maschera di saldatura all'altro bordo dell'area di contatto deve essere compresa tra 50 e 75 micron. La larghezza minima del ponticello - l'area tra 2 aree di contatto adiacenti - è di 75 micron.

Il colore - rosso, bianco, verde, blu, nero, giallo o super bianco - è a scelta del cliente. Nell'industria dei LED viene utilizzato il colore della maschera di saldatura super bianco/bianco, in altri campi il verde è il colore più popolare. Va tenuto presente che la saturazione del colore finale del PP non è creata dal materiale di base, ma dal rivestimento della maschera.

Il processo di creazione di uno strato protettivo

La maschera viene applicata attraverso uno stencil a forma di rete (la dimensione di una cella è di 150 micron). Spessore dello strato bagnato: 30-35 micron. Successivamente il prodotto viene essiccato. Temperatura nella camera di essiccazione: non più di 75˚. Gli spazi vuoti essiccati vengono inviati alla fase di fotolitografia - combinando maschere fotografiche con prodotti - e esposizione UV ad alta potenza. La fase finale è lo sviluppo dei grezzi in soluzione (temperatura della sostanza 32-34˚).

Restrizioni

- Quando si crea un ponte sottile (meno di 75 micron), questo può danneggiarsi durante l'installazione e interrompere l'adesione necessaria alla superficie del PCB. Il risultato è una perdita delle proprietà di saldabilità delle aree di contatto danneggiate.

- Impossibilità di applicare una maschera ai contatti terminali/punti di test del connettore.

- Quando si crea uno strato protettivo su circuiti stampati con un passo di piombo superiore a 1,25 mm, la maschera di saldatura può colpire le aree di contatto solo su un lato e non più di 50 micron. E con un passo inferiore a 1,25 mm, non più di 25 micron.

- Tutti i via soggetti al successivo rivestimento della maschera di saldatura devono essere coperti (tenda).

- Possibili difetti: presenza di aree prive di maschera protettiva - inferiore a 0,2 mm 2 su 1 conduttore e inferiore a 2 mm 2 sulle aree poligonali; la presenza di distacchi minori (fino a 0,25 mm); la comparsa di lunghi vuoti di tunnel.

Vantaggi dell'utilizzo di una maschera di saldatura

- Alto resistenza chimica . La maschera protegge dagli ambienti aggressivi e dall'ossidazione dei conduttori in rame.

- Indicatori significativi stabilità fisica . C'è protezione contro graffi e urti meccanici.