Cavalletti riscaldati per formatura e trafilatura lastre. Vibrotermo sta per la produzione di cemento armato

Il compito del complesso tecnologico delle operazioni di stampaggio è ottenere prodotti densi di determinate forme e dimensioni. Ciò è garantito dall'uso di forme appropriate e l'elevata densità si ottiene compattando la miscela di calcestruzzo. Le operazioni del processo di stampaggio possono essere suddivise in due gruppi: il primo comprende le operazioni per la fabbricazione e la preparazione delle forme (pulizia, lubrificazione, assemblaggio), il secondo - compattazione dei prodotti in calcestruzzo e ottenimento della forma desiderata. Non meno importanti sono le operazioni di trasporto, il cui costo totale può raggiungere il 10-15%. In alcuni casi, l'analisi tecnica ed economica delle operazioni di trasporto determina l'organizzazione del processo tecnologico nel suo complesso. Il più tipico a questo proposito è la produzione di prodotti di grandi dimensioni ed extra pesanti - travi, capriate, campate di ponti, quando, a causa dei costi di movimento significativi, la produzione dei prodotti è organizzata in un unico luogo, cioè una panca- viene adottato lo schema di organizzazione del processo tipologico. Nel complesso tecnologico generale della produzione di prodotti in cemento armato, le operazioni di stampaggio occupano un posto centrale e decisivo. Tutte le altre operazioni - preparazione della miscela di calcestruzzo, preparazione dell'armatura - sono in una certa misura preparatorie e possono essere eseguite al di fuori del sito di una determinata impresa di prodotti in cemento armato; la miscela di calcestruzzo può essere ottenuta centralmente da un impianto di calcestruzzo, i prodotti per l'armatura - dall'officina centrale per l'armatura della regione. Una tale organizzazione di un impianto di prodotti in cemento armato è estremamente vantaggiosa in termini tecnici ed economici: il costo sia della miscela di calcestruzzo che dell'armatura è molto inferiore rispetto a quando vengono prodotti in uno stabilimento di prodotti in cemento armato, poiché la capacità delle officine di betonaggio e rinforzo per scopi centralizzati è molte volte maggiore. superiore alle stesse officine dello stabilimento di prodotti in cemento armato. E se la potenza è maggiore, l'organizzazione del processo tecnologico può essere più avanzata: risulta vantaggioso l'utilizzo di linee automatiche e apparecchiature ad alte prestazioni, che aumentano significativamente la produttività del lavoro, riducono il costo dei prodotti e ne migliorano la qualità . Tuttavia, la stragrande maggioranza delle fabbriche di prodotti in cemento armato rifiuta un'organizzazione così razionale del processo tecnologico, poiché sono possibili interruzioni nella consegna dei semilavorati necessari; questo è tanto più importante se si considera che è impossibile creare una fornitura di miscela di calcestruzzo per più di 1,5-2 ore di funzionamento delle linee di formatura: la miscela inizierà a indurirsi.

Stampi e lubrificanti

Per la fabbricazione di prodotti in cemento armato vengono utilizzate forme di legno, acciaio e cemento armato e talvolta cemento armato con metallo. Va notato che la questione della scelta del materiale dello stampo è molto importante sia dal punto di vista tecnico che economico. La richiesta di stampi per impianti prefabbricati in calcestruzzo è enorme. Il volume degli stampi nella maggior parte delle fabbriche non dovrebbe essere inferiore al volume dei prodotti prodotti dalla pianta durante il giorno con indurimento artificiale e 5-7 volte di più con maturazione naturale. In alcuni casi, la necessità di stampi determina l'intensità totale della produzione di metallo (il peso di un'unità di metallo per unità di produzione), che influisce in modo significativo sugli indicatori tecnici ed economici dell'impresa nel suo complesso. Va inoltre tenuto presente che le casseforme operano nelle condizioni più difficili: sono sistematicamente sottoposte a montaggio e smontaggio, pulizia del calcestruzzo aderito ad esse, carichi dinamici durante la compattazione della miscela di calcestruzzo e trasporto, nonché esposizione ad un ambiente umido ( vapore) durante il periodo di indurimento dei prodotti. Tutto ciò influisce inevitabilmente sulla durata del loro servizio e richiede il rifornimento sistematico dello stock di moduli.

Se prendiamo in considerazione i costi una tantum di organizzazione di un impianto di prodotti in cemento armato, le forme in legno risultano essere le più redditizie, ma la loro durata e la qualità dei prodotti ottenuti in tali forme sono basse: il fatturato dei prodotti in legno le forme in produzione non superano le dieci, dopodiché le forme perdono la necessaria rigidità, le loro dimensioni e la configurazione del contenitore di stampaggio vengono violate. La durata degli stampi in metallo è molte volte più lunga di quella degli stampi in legno e, quindi, i costi operativi quando si utilizzano forme in metallo sono in definitiva inferiori rispetto a quando si utilizzano forme in legno, sebbene i costi iniziali fossero elevati. Ma questo vale per l'organizzazione della produzione in serie dello stesso tipo di prodotti in cemento armato. Quando si realizzano prodotti della stessa dimensione standard in un volume ridotto, può essere consigliabile utilizzare casseri in legno poiché sono più economici: possono essere fabbricati direttamente nello stabilimento di prodotti in cemento armato. Pertanto, in questo caso è necessaria un'analisi tecnica ed economica della produzione, i cui risultati consentiranno di scegliere una soluzione razionale.

Le forme metalliche sono più comuni negli impianti specializzati di prefabbricazione in calcestruzzo. Durabilità, mantenimento a lungo termine delle loro dimensioni, facilità di montaggio e smontaggio, elevata rigidità, che impedisce la deformazione dei prodotti durante la produzione e il trasporto: questi sono i vantaggi delle forme metalliche che ne hanno determinato l'uso diffuso. Gli svantaggi degli stampi in metallo sono che aumentano significativamente il consumo di metallo dell'impresa, peggiorando così gli indicatori tecnici ed economici del progetto.

Il consumo specifico di metallo degli stampi dipende dal tipo di prodotti stampati in essi e dall'organizzazione del processo di stampaggio. Consumo minimo di metallo utilizzando il metodo da banco. Quando si stampano prodotti su supporti piani, il consumo specifico di metallo è di 300-500 kg di peso del metallo dello stampo per ogni m3 di volume del prodotto. Quando si realizzano prodotti in forme mobili utilizzando la tecnologia flow-aggregate, il consumo di metallo è in media di 1000 kg/m3 per prodotti piani (pannelli, pavimenti) e di 2000-3000 kg/m3 per prodotti con profilo complesso (rampe di scale e pianerottoli, travi ed arcarecci a T, pannelli nervati). Il consumo di metallo più elevato degli stampi è tipico dello stampaggio con sistema di trasporto, quando i prodotti vengono stampati su pallet con carrello: raggiunge 7.000-8.000 kg di metallo per ogni m di prodotto stampato al loro interno, ovvero il peso dello stampo è 3 volte o più il peso del prodotto nello stampo. Questo indicatore tecnico ed economico è stato il motivo per rifiutare l'ulteriore sviluppo della tecnologia dei trasportatori e per fermare la costruzione.

Le forme di cemento armato con metallo, ancora poco comuni, occupano un posto intermedio negli indicatori tecnici ed economici: i costi iniziali della loro produzione non sono inferiori a quelli del metallo, ma differiscono di 1,5-2 volte in più in termini di peso, il che influisce sul trasporto costi. Il vantaggio delle casseforme in cemento armato con metallo è che consentono di ridurre di 2-3 volte i costi del metallo per la fabbricazione della cassaforma: il metallo viene speso solo per l'attrezzatura laterale della cassaforma, mentre il pallet, che ha il valore più alto consumo di metallo (deve avere elevata rigidità), è realizzato in cemento armato.

Indipendentemente dal materiale, per gli stampi valgono i seguenti requisiti generali:

fornire prodotti con le forme necessarie e. dimensioni e mantenimento delle stesse durante tutte le operazioni tecnologiche;

peso minimo rispetto al peso unitario del prodotto, ottenuto attraverso una progettazione razionale delle forme;

semplicità e intensità di lavoro minima nell'assemblaggio e nello smontaggio delle forme;

elevata rigidità e capacità di mantenere la forma e le dimensioni sotto carichi dinamici che inevitabilmente si presentano durante il trasporto, lo smontaggio dei prodotti e l'assemblaggio delle forme.

Di particolare importanza per la qualità dei prodotti e la sicurezza delle forme sono la qualità e la corretta scelta dei lubrificanti progettati per impedire l'adesione del calcestruzzo al materiale dello stampo. Il lubrificante deve essere ben trattenuto sulla superficie dello stampo durante tutte le operazioni tecnologiche, fornire la possibilità della sua applicazione meccanizzata (mediante spruzzatura), eliminare completamente l'adesione del calcestruzzo del prodotto allo stampo e non rovinare l'aspetto del prodotto . Questi requisiti sono ampiamente soddisfatti dai lubrificanti delle seguenti composizioni: emulsioni oleose con aggiunta di carbonato di sodio;

lubrificanti oleosi: una miscela di oli solari (75%) e per mandrini (25%) o 50% olio per macchine e 50% cherosene;

sapone-argilla, sapone-cemento e altre sospensioni acquose di materiali fini, come gesso, grafite.

Caratteristiche di stampaggio e produzione di prodotti in vari modi

Metodo dello stand. Lo stampaggio dei prodotti con il metodo da banco, cioè in forme non mobili, viene effettuato su supporti piani, in stampi e in cassette.

Formatura su panche piane. Un supporto piatto è una piattaforma di cemento liscia e lucidata, divisa in. linee di stampaggio separate. I dispositivi di riscaldamento sono posizionati nel corpo di cemento del sito sotto forma di tubi attraverso i quali viene fatto passare il vapore, viene bruciata acqua calda o vengono inserite bobine elettriche. Prima dello stampaggio, sullo stand vengono assemblati stampi mobili nei quali, dopo la lubrificazione, viene posizionato il rinforzo e la miscela di calcestruzzo viene fornita da una finitrice in calcestruzzo che si muove su rotaie sopra ciascuna linea. Secondo il metodo di organizzazione del lavoro, i supporti piatti sono divisi in lunghi, lotti e corti.

I supporti stretch hanno ricevuto questo nome perché il filo d'acciaio, svolto dalle bobine poste all'estremità del supporto, viene tirato lungo la linea di formatura fino all'estremità opposta del supporto mediante una gru o un carrello speciale, dove viene fissato alle fermate (Fig.79). Questi supporti vengono utilizzati per la produzione di prodotti lunghi con sezioni e altezze di grandi dimensioni, nonché per la produzione di prodotti rinforzati con tondini di rinforzo. Attualmente, lo stand più meccanizzato è il tipo GSI (6242), situato in un vassoio poco profondo. I prodotti in questo stand sono fabbricati come segue. I fasci di filo vengono posizionati nell'allineamento dei prodotti stampati e le estremità dei fili vengono fissate mediante cunei in pinze montate su carrelli speciali. Successivamente, mediante una gru o un argano installato all'estremità opposta della gabbia, il carrello si muove portando con sé il filo che si svolge dalla bobina. All'estremità del supporto, l'impugnatura insieme ai fili di rinforzo viene rimossa e fissata ai fermi. La tensione dell'armatura (da 2 a 10 fili alla volta) viene effettuata con martinetti, dopodiché viene stesa e compattata la miscela cementizia. Il metodo di compattazione viene scelto in base al tipo di prodotti stampati: vibratori superficiali, profondi e montati. Dopo aver compattato la miscela di calcestruzzo, il manufatto viene coperto, viene fornito vapore e viene effettuato il trattamento termico e igrometrico secondo un determinato regime.

I supporti batch (Fig. 80) differiscono da quelli brocciati in quanto l'armatura del filo viene raccolta in sacchi (fasci) su speciali tavoli o installazioni batch. Dopo aver assemblato il pacco dal numero richiesto di fili, che sono fissati alle estremità con appositi morsetti, il pacco viene trasferito sulla linea di supporto e fissato alle fermate. Ulteriori operazioni per la fabbricazione di prodotti sui banchi batch sono le stesse che sui banchi di brocciatura. I supporti per pacchi vengono utilizzati per produrre prodotti con una sezione trasversale ridotta, nonché prodotti costituiti da singoli elementi con successiva tensione di rinforzo su cemento indurito.

Il supporto corto è costituito da stazioni di formatura fisse separate sotto forma di stampi portanti (Fig. 81), destinate alla produzione di capriate, travi e altre strutture in cemento armato precompresso per l'edilizia industriale. Gli stand possono essere a livello singolo, quando i prodotti sono stampati su una fila in altezza, e a più livelli (confezionati), quando i prodotti sono stampati su più file in altezza. L'intera tecnologia per la fabbricazione dei prodotti - preparazione del supporto, tensionamento dell'armatura, stesura e compattazione della miscela di calcestruzzo, trattamento termico e, infine, disarmo dei prodotti - viene eseguita utilizzando gli stessi metodi della produzione di prodotti su supporti lunghi. Tuttavia, il vantaggio di uno stand per lotti corti rispetto a uno lungo è un utilizzo più completo dell'area di produzione dell'officina.

Stampaggio in cassette. Con il metodo a cassetta, lo stampaggio e l'indurimento dei prodotti vengono effettuati in uno stampo a cassetta verticale stazionario (Fig. 82). Una cassetta è una serie di scomparti formati da pareti verticali in acciaio o cemento armato, in ciascuno dei quali è stampato un prodotto. Pertanto, il numero di prodotti stampati contemporaneamente nella cassetta corrisponde al numero di scomparti. Ciò aumenta significativamente la produttività del lavoro e la realizzazione di prodotti in posizione verticale riduce drasticamente lo spazio di produzione, che è il vantaggio più importante del metodo a cassette. La miscela di calcestruzzo viene fornita all'installazione della cassetta da una pompa attraverso una tubazione di calcestruzzo, quindi attraverso uno smorzatore attraverso un tubo flessibile entra nel compartimento in cui è preinstallato il rinforzo. La miscela viene compattata utilizzando vibratori montati e profondi. La cassetta è dotata di speciali camicie di vapore per il riscaldamento dei prodotti durante il trattamento termico e igrometrico. A questo scopo è possibile utilizzare scomparti separati e il riscaldamento elettrico dei prodotti. Una volta che il calcestruzzo raggiunge la resistenza specificata, le pareti degli scomparti delle cassette vengono leggermente spostate da un meccanismo e il prodotto viene rimosso dalla cassetta mediante una gru.

Con il metodo flow-aggregato, il posizionamento dell'armatura e della miscela di calcestruzzo nello stampo e la compattazione della miscela vengono effettuati in una stazione tecnologica, mentre l'indurimento dei prodotti viene effettuato in speciali apparecchi termici (camere a vapore o autoclavi), cioè il il processo tecnologico complessivo è suddiviso in operazioni (Fig. 83 ). La forma assemblata e lubrificata con il rinforzo in essa contenuto viene installata sulla piattaforma vibrante, la finitrice in calcestruzzo viene riempita con miscela di calcestruzzo e la piattaforma vibrante viene accesa. Il prodotto stampato, insieme allo stampo, viene trasferito tramite gru nella camera di vaporizzazione e quindi, dopo l'ispezione da parte del reparto controllo qualità, viene portato al magazzino su un carrello. La miscela di calcestruzzo proveniente dal reparto di betonaggio viene fornita alle finitrici in calcestruzzo tramite un cavalcavia. Ogni linea dispone inoltre di stazioni per la finitura dei prodotti, la posa delle armature, la disarmo, la pulizia e la lubrificazione degli stessi. È possibile combinare montanti separati e spostare il montante per i prodotti di finitura sul luogo di rimozione.

Il metodo del trasportatore differisce dal metodo del flusso aggregato per l'ampia divisione delle operazioni tecnologiche in postazioni specializzate separate. Ci sono fino a nove postazioni di questo tipo sulla linea di trasporto: rimozione dei prodotti, pulizia e lubrificazione degli stampi, ispezione degli stampi, posa di rinforzi e parti incastonate, posa della miscela di calcestruzzo, compattazione della miscela di calcestruzzo, mantenimento dei prodotti prima del trattamento termico (Fig. 84). I prodotti vengono stampati su carrelli-pallet dotati di apposite attrezzature che formano le pareti dello stampo. La dimensione del pallet è 7X4,5 m, che consente di modellare contemporaneamente un prodotto con un'area di 6,8X4,4 m o più prodotti di uguale area se si installano parti di separazione sul pallet. Durante le operazioni del complesso di formatura, il carrello viene spostato ritmicamente da uno spintore ogni 12-15 minuti da una postazione all'altra lungo binari appositamente predisposti. Il prodotto stampato viene poi cotto a vapore in una camera continua a più livelli di altezza. Il sollevamento dei prodotti stampati ai piani superiori e l'abbassamento dopo la fine del trattamento termico viene effettuato da appositi ascensori (riduttori) installati sul lato di carico e scarico delle camere. La movimentazione dei carrelli è controllata a distanza da un operatore da un pannello di controllo. Questo metodo prevede inoltre che la maggior parte delle operazioni di stampaggio vengano eseguite e controllate da remoto. A questo scopo il processo di stampaggio viene suddiviso il più possibile in operazioni separate e vengono organizzati corrispondenti posti specializzati, il che è un fattore necessario nell'automazione della produzione.

Il metodo di stampaggio continuo viene eseguito su un laminatoio vibrante (Fig. 85). Ha un nastro in movimento continuo costituito da singole piastre volumetriche o piane; i primi garantiscono una superficie rigata dei pannelli, mentre i secondi garantiscono una superficie liscia. All'inizio del mulino viene stesa l'armatura su un nastro in movimento continuo, poi nella sezione successiva viene alimentata la miscela di calcestruzzo, compattata mediante vibrazione e parzialmente rullata mediante rulli calibratori; questi ultimi permettono di ottenere prodotti a spessore rigorosamente costante e con superficie liscia. Il prodotto formato, man mano che il nastro si muove, entra nella zona di trattamento termico e umido e, dopo due ore di vaporizzazione, esce dal nastro in forma finita e viene inviato al magazzino. La velocità del nastro del mulino arriva fino a 25 m/h. Con la larghezza massima del prodotto pari a 3,2 m, la produttività raggiunge gli 80 m2/h. Questo è il metodo più produttivo e automatizzato per produrre pannelli.

1) Realizzare capriate su un supporto

2) Produzione di prodotti lunghi

Nella pratica industriale moderna si sono diffusi stand corti per la produzione di strutture precompresse: pannelli di copertura standard lunghi 12 e 18 m, colonne e travi di edifici a telaio, coperture leggermente inclinate lunghe 24 m, capriate segmentate.

I frequenti cambi di attrezzature su supporti lunghi aumentano significativamente l'intensità del lavoro e il consumo di metallo delle strutture. La tecnologia flessibile su cavalletti corti, principalmente nei vibrotermoformi, consente di aumentare il fatturato di 2-4 volte, ridurre l'intensità della manodopera di stampaggio e ridurre il numero di stampi.

Realizzare capriate su un supporto.

Le capriate con corda retta inferiore precompressa (segmentale, non controventata) e con corde parallele sono realizzate su supporti corti.

Numerose fabbriche utilizzano cavalletti corti per la produzione orizzontale simultanea di due capriate segmentali con una luce di 24 M. Una trave in cemento armato con una sezione trasversale di 1,2x1,1 m assorbe le forze dalla tensione del rinforzo; su entrambi i lati della trave sono presenti forme metalliche su una base di cemento (Fig. 14.9).

Perpendicolarmente ad una delle estremità della trave distanziatrice è presente una trave di spinta fissa con corte aste di presa per l'armatura di precompressione. All'estremità opposta della trave sono fissate le stesse travi di spinta fisse e mobili. La trave mobile è installata su rulli e dispone di tiranti - pinze. Tra la trave mobile e quella fissa sono presenti due martinetti a passaggio singolo del tipo DG-200 con una capacità di sollevamento di 200 tonnellate, azionati da un'unità di pompaggio. Per riportare la trave mobile nella posizione originale, sul lato opposto è installato un terzo martinetto idraulico.

Dopo aver posizionato l'armatura in tondini o trefoli nelle aste di presa delle travi mobili e fisse, è possibile tensionarla contemporaneamente con due martinetti idraulici. Prima di tutto, viene eseguita la tensione di installazione, quindi

installazione di telai e parti incassate - tensione progettuale completa. Nelle scanalature delle aste vengono inseriti dei cunei di bloccaggio, dopodiché è possibile scaricare la pressione nei cilindri idraulici e trasferire la forza dall'armatura di precompressione alla trave distanziatrice. Le capriate vengono cementate, dopodiché lo stand viene coperto con una cappa per il trattamento termico o riscaldato direttamente in termoformature.

Nella produzione di massa, è razionale produrre capriate su uno speciale supporto meccanizzato con forma rotante, un esempio del quale è un'installazione progettata per lo stampaggio di capriate precompresse in cemento armato FBM-241U con una lunghezza di 24 m (Fig. 14.10).

Per facilitare la manutenzione dell'installazione, il telaio rotante viene sollevato ad un certo angolo e, dopo aver posato il rinforzo, viene abbassato nella posizione di stampaggio. Successivamente vengono installati i lati terminali e le parti incassate, la miscela di calcestruzzo viene immessa nello stampo e compattata mediante vibrazione. Il trattamento termico viene effettuato in termoformature; in questo caso la superficie aperta superiore del prodotto viene riempita con uno strato d'acqua spesso 20-40 mm, per il quale sono previsti lati aggiuntivi lungo il contorno dello stampo. Al termine del trattamento termico, i lati terminali vengono rimossi e vengono utilizzati cilindri idraulici per sollevare il telaio rotante insieme al prodotto in posizione inclinata, spingendolo fuori dallo stampo. Successivamente le estremità di ancoraggio delle barre d'armatura sollecitate vengono tagliate e il prodotto viene trasportato in posizione verticale al magazzino. Successivamente lo stampo viene pulito, lubrificato e inizia la formazione del prodotto successivo.

La sequenza tecnologica di produzione delle capriate è la stessa quando si lavora su supporti diversi: preparazione del filo e dei trefoli; installazione di casseri”, armature non sollecitate e parti incassate; tensionare il rinforzo della corda inferiore meccanicamente o elettrotermicamente; stampaggio e trattamento termico dei prodotti; trasferimento delle forze di precompressione dai fermi del cavalletto al calcestruzzo indurito del manufatto; spogliare e rimuovere il prodotto dal supporto.

Con una corretta organizzazione del lavoro, la durata di un ciclo per la produzione di due capriate o travi è pari ad un giorno.

Produzione di prodotti lunghi.

Per la produzione di strutture in cemento armato di grandi dimensioni, in particolare travi lunghe, vengono utilizzati impianti da banco meccanizzati per la formatura delle travi in posizione di lavoro.

L'installazione della modanatura è composta da un pallet, lati longitudinali pieghevoli e lati terminali rimovibili (Fig. 14.12). Alle estremità del pallet sono presenti delle morse trasversali per l'armatura precompressa, di cui una mobile. I lati longitudinali dello stampo si aprono di 90° con azionamento idraulico; chiudendo le sponde tramite dispositivo incernierato a leva, il trabattello viene contemporaneamente installato in posizione di lavoro per la manutenzione dell'impianto.

1 - traversa per rinforzo di tensionamento; 2 - lati longitudinali pieghevoli; 3 - lati terminali rimovibili; 4 - ponteggi pieghevoli; 5 - pallet; 6 - leva; 7 - cilindro idraulico; 8 - parentesi.

Alle traverse di installazione è fissato un motore vibrante da 30 kW con oscillazioni circolari orizzontali. L'utilizzo di un azionamento a vibrazione nella produzione da banco consente di meccanizzare il processo di compattazione del calcestruzzo e di ridurne significativamente la durata, garantendo prodotti di alta qualità.

Prima di iniziare il lavoro, per facilitare la manutenzione e l'installazione del rinforzo, i lati longitudinali dello stampo vengono piegati in posizione orizzontale. Dopo aver posizionato le barre d'armatura di precompressione nelle battute delle traverse, le restanti armature e le parti incassate vengono assemblate e fissate, quindi i lati longitudinali vengono chiusi mediante azionamenti idraulici, contemporaneamente all'installazione delle piattaforme di servizio. Successivamente, i lati finali e i tiranti vengono posizionati tra i lati longitudinali della forma. I martinetti vengono utilizzati per applicare la tensione di gruppo a tutte le 18 barre di rinforzo; La quantità di tensione è controllata automaticamente dal cuneo di bloccaggio.

La finitrice in calcestruzzo fornisce la miscela di calcestruzzo direttamente nello stampo. Al termine dello stampaggio viene immesso vapore nella cavità dello stampo; il trattamento termico dura 15 ore, durante lo strippaggio vengono aperti i lati longitudinali, poi vengono tagliate le barre di rinforzo, il manufatto viene prelevato con gru e trasportato su un telaio per la stagionatura.

DOMANDA N. 104

Classificazione delle forme.

1) A seconda dell'organizzazione del processo tecnologico:

Fisso (panca) - assemblato su supporti di formatura;

La cementazione dei prodotti inizia dopo aver tensionato i pacchetti di cavi, installato rinforzi non tensionati e parti integrate e assemblato le forme su una linea di produzione lungo l'intera lunghezza dello stand.

La miscela di calcestruzzo viene consegnata allo stand e ricaricata nella tramoggia della finitrice, dotata di dispositivi che facilitano il caricamento della miscela di calcestruzzo negli stampi. Quando si producono elementi lineari con piccole sezioni trasversali (ad esempio, cinghie e griglie reticolari), un tronco flessibile (manicotto) viene sospeso alla tramoggia del distributore di calcestruzzo.

9.4. Produzione di prodotti su supporti corti.

9.4.2. Produzione di prodotti lunghi.

Nella pratica industriale moderna si sono diffusi stand corti per la produzione di strutture precompresse: pannelli di copertura standard lunghi 12 e 18 m, colonne e travi di edifici a telaio, coperture leggermente inclinate lunghe 24 m, capriate segmentate.

I frequenti cambi di attrezzature su supporti lunghi aumentano significativamente l'intensità del lavoro e il consumo di metallo delle strutture. La tecnologia flessibile su cavalletti corti, principalmente nei vibrotermoformi, consente di aumentare il fatturato di 2-4 volte, ridurre l'intensità della manodopera di stampaggio e ridurre il numero di stampi.

9.4.1. Realizzare capriate su un supporto.

Le capriate con corda retta inferiore precompressa (segmentale, non controventata) e con corde parallele sono realizzate su supporti corti.

Un certo numero di fabbriche utilizzano supporti corti per la produzione simultanea in posizione orizzontale di due capriate segmentali con una luce di 24 m Una trave di cemento armato con una sezione trasversale di 1,2 x 1,1 m assorbe le forze dalla tensione del rinforzo; su entrambi i lati della trave sono presenti forme metalliche su una base di cemento (Fig. 52).

Riso. 52. Stand corto per realizzare due prodotti:

1 – scanalatura per il rivestimento; 2 – tiranti; 3 – martinetto idraulico di ritorno; 4 – trave di tensione; 5 – martinetti idraulici GD-200; 6 – trave fissa; 7 – fattoria; 8 – trave distanziatrice in cemento armato; 9 – armatura precompressa; 10 – pinze per aste fisse

Perpendicolarmente ad una delle estremità della trave distanziatrice è presente una trave di spinta fissa con corte aste di presa per l'armatura di precompressione. All'estremità opposta della trave sono fissate le stesse travi di spinta fisse e mobili. La trave mobile è installata su rulli e dispone di tiranti. Tra la trave mobile e quella fissa sono presenti due martinetti a passaggio singolo del tipo DG-200 con una capacità di sollevamento di 200 tonnellate, azionati da un'unità di pompaggio. Per riportare la trave mobile nella posizione originale, sul lato opposto è installato un terzo martinetto idraulico.

Dopo aver posizionato l'armatura in tondini o trefoli nelle aste di presa delle travi mobili e fisse, è possibile tensionarla contemporaneamente con due martinetti idraulici. Innanzitutto viene eseguita la tensione di installazione e, dopo aver installato i telai e le parti incassate, viene eseguita la tensione di progetto completa. Nelle scanalature delle aste vengono inseriti dei cunei di bloccaggio, dopodiché è possibile scaricare la pressione nei cilindri idraulici e trasferire la forza dall'armatura di precompressione alla trave distanziatrice. Le capriate vengono cementate, dopodiché lo stand viene coperto con una cappa per il trattamento termico o riscaldato direttamente in termoformature.

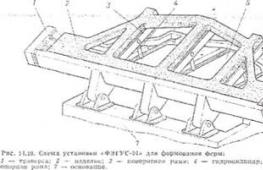

Nella produzione di massa, è razionale produrre capriate su uno speciale stand meccanizzato Con forma rotante, un esempio di ciò è l'impianto progettato per la formazione di capriate in cemento armato precompresso FBM-241U con una lunghezza di 24 m (Fig. 53).

Riso. 53. Schema dell'installazione FEGUS-24 per la formazione di capriate:

1 – traversata; 2 – prodotto; 3 – telaio rotante; 4 – cilindro idraulico; 5 – cassettone; 6 – telaio di sostegno; 7 – base

Per facilitare la manutenzione dell'installazione, il telaio rotante viene sollevato ad un certo angolo e, dopo aver posato il rinforzo, viene abbassato nella posizione di stampaggio. Successivamente vengono installati i lati terminali e le parti incassate, la miscela di calcestruzzo viene immessa nello stampo e compattata mediante vibrazione. Il trattamento termico viene effettuato in termoformatura; in questo caso la superficie aperta superiore del prodotto viene riempita con uno strato d'acqua spesso 20-40 mm, per il quale sono previsti lati aggiuntivi lungo il contorno dello stampo. Al termine del trattamento termico, i lati terminali vengono rimossi e vengono utilizzati cilindri idraulici per sollevare il telaio rotante insieme al prodotto in posizione inclinata, spingendolo fuori dallo stampo. Successivamente le estremità di ancoraggio delle barre d'armatura sollecitate vengono tagliate e il prodotto viene trasportato in posizione verticale al magazzino. Successivamente lo stampo viene pulito, lubrificato e inizia la formazione del prodotto successivo.

La sequenza tecnologica di produzione delle capriate è la stessa quando si lavora su supporti diversi: preparazione del filo e dei trefoli; installazione di casseri, armature non sollecitate e parti incassate; tensionare il rinforzo della corda inferiore meccanicamente o elettrotermicamente; stampaggio e trattamento termico dei prodotti; trasferimento delle forze di precompressione dai fermi del cavalletto al calcestruzzo indurito del manufatto; spogliare e rimuovere il prodotto dal supporto.

Con una corretta organizzazione del lavoro, la durata di un ciclo per la produzione di due capriate o travi è pari ad un giorno.

Con la tecnologia da banco, lo stampaggio dei prodotti avviene in stampi fissi e non mobili e l'attrezzatura si sposta da uno stampo all'altro. Questo metodo viene utilizzato nella produzione di strutture e strutture di grandi dimensioni sature di rinforzo. Lo stand è dotato di un dispositivo e di attrezzature per la preparazione e il tensionamento delle strutture di rinforzo e di calcestruzzo. La lunghezza degli stand può essere di 20...150 me talvolta 200 m.

1 stand si ferma

2 - martinetti idraulici con impugnature

3 - stazione di pompaggio

4 - dispositivo per il trasferimento graduale delle sollecitazioni dall'armatura al calcestruzzo

5 - forme con camicie di vapore

6 - finitrice in cemento

7 - installazione per la realizzazione di borse

8 gru a portale.

Quando si utilizza la tecnologia da banco, è consigliabile utilizzare un metodo meccanico di tensionamento dell'armatura se si utilizzano supporti lunghi, mentre su supporti corti si può utilizzare il metodo elettrotermico.

Gli stampi vengono puliti, lubrificati, installati lungo la linea di fondo, vengono installate le parti incassate e l'armatura precompressa viene posata lungo l'intera lunghezza dello stand. All'inizio, l'armatura viene tesa del 40-50% del valore specificato, quindi l'armatura di lavoro viene installata in una posizione rigorosamente progettata e fissata mediante appositi morsetti. Viene installata l'armatura non sollecitata, le casseforme vengono chiuse e fissate nella posizione di progetto. Utilizzando una spatola per calcestruzzo, viene stesa la miscela di calcestruzzo. La posa viene effettuata in 2-3 strati e compattata con vibratori, la superficie viene levigata e ricoperta. Il vettore energetico viene fornito alle camicie di vapore degli stampi e inizia il trasferimento di calore.

I principali vantaggi: l'immobilità della miscela di calcestruzzo dopo la compattazione durante il periodo di presa e indurimento e prima di acquisire una determinata resistenza, che elimina la possibilità di deformazione da cause meccaniche esterne. In questo caso, puoi schiarire la parte inferiore del modulo, perché la forma giace immobile su una base solida e la sua resistenza e rigidità non devono essere conteggiate nelle condizioni di trasporto. Il trasferimento delle forze dalla tensione dell'armatura fino alla fine dell'indurimento del calcestruzzo è possibile in apposite strutture edili adiacenti alle stazioni di formatura. La piccola meccanizzazione del metodo da banco richiede investimenti di capitale significativi.

Screpolatura; è necessario fornire materie prime e semilavorati a tutte le postazioni, il che complica il trasporto all'interno del negozio. Per eseguire le stesse operazioni, i lavoratori sono costretti a spostarsi da un posto all’altro, il che riduce la produttività del lavoro. I dispositivi per la fornitura di elettricità, vapore e aria compressa stanno diventando sempre più lunghi e complessi. Durante l'indurimento del calcestruzzo, lo spazio di produzione viene utilizzato in modo irrazionale. I prodotti vengono portati al magazzino da tutte le postazioni, il che aumenta il percorso di carico della gru, complica il sistema di sicurezza e il funzionamento delle attrezzature della gru.

Il design della panca dovrebbe essere utilizzato nella fabbricazione di prodotti lunghi (>6 m) con armatura precompressa. Si consiglia l'utilizzo per la modanatura verticale nelle installazioni a cassetta di strutture piane per l'edilizia abitativa. Un'organizzazione del flusso della produzione è possibile se il numero di linee di banco garantisce la possibilità di movimento continuo di unità di lavoro specializzate da una linea di formatura all'altra ad intervalli regolari.

Esistono diversi tipi di tecnologia da banco:

1. forme metalliche stazionarie e forme di cemento armato - matrici per lo stampaggio di elementi curvi e piatti a parete sottile di grandi dimensioni;

2. supporti in cemento con superficie liscia e lucida per la formatura di vari elementi di grandi dimensioni in stampi senza fondo. con armatura convenzionale e con tensione d'armatura;

3. casseri metallici e in cemento armato, pieghevoli e non smontabili, casseri raggruppati - gli stand assemblati in pacchi sono notevolmente sollecitati in cui vengono prodotte travi rinforzate con tensione, solette nervate, pali, traversine, ecc. A seconda del numero di prodotti fabbricati:

a) lungo sta per la produzione di più prodotti contemporaneamente

b) stand corti per la produzione di 1 prodotto lungo la lunghezza dello stand e 1-2 prodotti lungo la larghezza in posizione orizzontale

I supporti lunghi possono essere impacchettati o estesi.

A seconda della posizione dello stand rispetto al livello del pavimento, della forma della superficie e dei dispositivi per lo stampaggio dei prodotti, esistono le seguenti tipologie di stand:

Supporto da pavimento con superficie liscia in cemento lucido;

Un supporto per vassoio differisce da un supporto da pavimento in quanto è leggermente incassato rispetto al livello del pavimento:

La camera da banco ad incasso è progettata per lo stampaggio di prodotti in posizione verticale. Vengono utilizzati i seguenti metodi di tensionamento del rinforzo:

Per raccordi a barra - elettrotermici o con martinetti idraulici;

Per filo o filato: singolo, gruppo o lotto.

1 - supporti per baia

1 - supporti per baia

Dispositivo a 3 freni

Pressa idraulica a 4 vie

Tiraggio a 5 coperti

Carrier da 6 gel per il trasporto di pacchi

Strutture stand a 7 supporti;

8 tenditori

Diaframma a 9 stadi

10 macchine per la tensione

11 stazioni di pompaggio

Il portapacchi comprende: una linea per la preparazione dei pacchi di filo, un dispositivo per il trasporto dei pacchi al luogo di formatura, attrezzature per l'area di formatura del supporto.

I pacchetti vengono assemblati nel seguente ordine:

Utilizzando una gru, le bobine di filo vengono installate sui portabobine, le estremità dei fili vengono tirate attraverso il dispositivo di frenatura e l'impianto per la pulizia del filo. Infilare le estremità dei fili tra le piastre di bloccaggio, premere le piastre con una pressa, piegando i fili tra di loro e fissare la posizione delle piastre. Il pacco assemblato viene collegato alla pinza del carrello e tirato alla lunghezza richiesta, impostata dal finecorsa. Il secondo morsetto viene assemblato sotto la pressa e pressato allo stesso modo del primo. Successivamente la confezione viene allontanata dalla pressa di 300-400 mm e sotto di essa viene assemblata una terza pinza nella stessa sequenza. I fili del pacco tra la seconda e la terza pinza vengono tagliati con una sega circolare. Il pacco finito viene alimentato tramite gru alla gabbia di formatura. I pacchetti di rinforzo in filo metallico vengono posizionati negli stampi e fissati nelle morse.

I diaframmi di distribuzione vengono installati per distribuire i pacchi tra le pinze se il prodotto richiede più di un pacco di fili. Il tensionamento del rinforzo avviene in 2 fasi: tensionamento con martinetto idraulico ad una forza pari al 50%. progettare, verificare la posizione del rinforzo, ispezionare i dispositivi di bloccaggio; la sollecitazione è portata ad un valore superiore alla sollecitazione di progetto del 10%, ma non superiore a 0,75 resistenza a trazione; tenere premuto per 5 minuti, quindi ridurre la tensione al valore di progetto. Il rilascio dell'armatura tesa viene effettuato dopo che il calcestruzzo del manufatto ha raggiunto la resistenza richiesta e viene controllato l'ancoraggio delle estremità del filo nel calcestruzzo.

L'attrezzatura del supporto di stiro è composta da un carrello - porta bobina. morse di testa e di estremità con pressacavi, carrello e verricello per traino cavi, distributori di calcestruzzo e martinetti idraulici. Un carrello con bobine di filo è accostato alla linea di formatura del prodotto. Salto le estremità dei fili! attraverso i fori della piastra di presa della testa e poi attraverso il pacchetto di membrane nei fori della piastra di presa all'estremità, dove vengono fissati in coppia con tappi a cuneo. L'armatura del trefolo viene tirata mediante un argano di trazione, dopodiché viene effettuata la tensione di gruppo dell'armatura mediante martinetti idraulici.

Gli stampi per lo stampaggio di prodotti sono realizzati in acciaio, costituiti da singoli elementi. Quando si stampano prodotti in posizione verticale, vengono utilizzati due tipi di stampi: con sponde pieghevoli e con sponde laterali rimovibili.

La cementazione dei prodotti inizia dopo aver tensionato i pacchetti di cavi, installato rinforzi non tensionati e parti integrate e assemblato le forme su una linea di produzione lungo l'intera lunghezza dello stand. La miscela di calcestruzzo viene consegnata allo stand tramite gru in secchi e caricata nella tramoggia del distributore in funzione. La cementazione viene eseguita lungo l'intero prodotto. Il metodo di compattazione viene utilizzato per questa attrezzatura e dipende dal tipo di prodotti, dalle loro dimensioni e dalla posizione sul supporto quando si stampano travi a capanna, pannelli nervati e supporti con sezione a I in posizione orizzontale. La vibrazione con vibratori montati viene utilizzata quando si stampano prodotti in posizione verticale. Lo stampaggio a vibrazione scorrevole viene utilizzato quando si stampano prodotti a pareti sottili.

La sequenza tecnologica di produzione delle capriate rimane la stessa quando si lavora in stand diversi; assemblaggio di casseri, installazione di armature non sollecitate e parti incassate, tensione dell'armatura della corda inferiore meccanicamente o elettrotermicamente, stampaggio e trattamento termico del prodotto, trasferimento della forza di precompressione dai fermi del supporto al calcestruzzo indurito del prodotto, sviluppo delle forme e smontaggio del prodotto dallo stand.

Ogni fila di tribune è servita da una finitrice in cemento. Beta un'altra miscela viene servita in una vasca semovente. Dalla tramoggia della finitrice in calcestruzzo, la miscela entra negli ugelli vibranti. Per tendere e fissare il rinforzo, vengono utilizzate aste di inventario con impugnature.

Su supporti a matrice vengono prodotte lastre di rivestimento di grandi dimensioni.

Fermata a 1 cavalletto:

trazione a 2 ipvengar;

Cuneo a 3 scorrevoli

4-matrice in cemento armato;

Borg a 5 metalli

La matrice è una scatola in cemento armato con cavità interna per vapore e sponde pieghevoli saldate. Sulla superficie della matrice sono presenti rientranze per le nervature, nelle quali sono predisposte le sedi per cunei metallici rimovibili, che assicurano la separazione senza ostacoli della lastra dalla matrice dopo il trasferimento delle sollecitazioni dall'armatura al calcestruzzo. Per fissare l'armatura precompressa, alle estremità della matrice vengono installati supporti a sbalzo, dotati di carrelli di inventario. Ciò viene fatto fornendo vapore nella cavità della matrice e nella camera. Una volta che il calcestruzzo ha raggiunto la resistenza richiesta, la soletta viene liberata dalle attrezzature laterali e l'armatura viene temperata.

La matrice è una scatola in cemento armato con cavità interna per vapore e sponde pieghevoli saldate. Sulla superficie della matrice sono presenti rientranze per le nervature, nelle quali sono predisposte le sedi per cunei metallici rimovibili, che assicurano la separazione senza ostacoli della lastra dalla matrice dopo il trasferimento delle sollecitazioni dall'armatura al calcestruzzo. Per fissare l'armatura precompressa, alle estremità della matrice vengono installati supporti a sbalzo, dotati di carrelli di inventario. Ciò viene fatto fornendo vapore nella cavità della matrice e nella camera. Una volta che il calcestruzzo ha raggiunto la resistenza richiesta, la soletta viene liberata dalle attrezzature laterali e l'armatura viene temperata.

Le travi sono prodotte su supporti mobili metallici, che sono una struttura a telaio montata su rulli e dotata di arresti incernierati.

1 fermata; 2 travi: serraggio a 3 supporti e 4 supporti.

Nella 1a metà viene installato e assemblato il telaio di rinforzo, la tensione dei fasci di fili: nella 2a metà, l'installazione delle apparecchiature laterali. Calcestruzzo e preriscaldamento nelle stazioni 3 e 4; riscaldamento sequenziale fino a 12 ore per ciascuna postazione. Al pilastro 5, lo stress dell'armatura viene trasferito al calcestruzzo tagliando gradualmente le travi.

Numero richiesto di linee di panchina.

Pyd.izd - produzione annua (m3);

Fg - tempo di funzionamento annuale effettivo dell'apparecchiatura (g);

Vb - volume di calcestruzzo nei prodotti su 1 linea di panche (m3);

Toast - durata della rivoluzione della linea, (g).

Pane tostato = Tl + Tf + Tu

Tl - durata dello stripping e della preparazione dei moduli;

Tempo di stampaggio TF:

Quella durata della manutenzione.

Produzione annua di prodotti:

Ast, area stand stampaggio pulita;

Af è l'area di stampaggio richiesta;

Tisd - il tempo durante il quale quest'area è occupata dal prodotto

23. Produzione di prodotti per l'efficienza utilizzando il metodo della cassetta:

- essenza del metodo, vantaggi e svantaggi; progetti di installazioni di cassette, modi per migliorare il metodo di produzione di cassette;

- linee di trasporto a cassette per la produzione di prodotti di efficienza (fornire schemi).

È possibile produrre prodotti a grana grossa utilizzando un metodo ampiamente utilizzato (per prodotti efficienti): in cassette. Per lo stampaggio di prodotti in cassette vengono utilizzate miscele di calcestruzzo mobili con OK di 10-12 cm (fino a 16 cm). Tali miscele devono essere ottenute utilizzando SP. È consigliabile utilizzare cementi di buona qualità a rapido indurimento, ma anche, ove possibile, acceleranti di indurimento. Le miscele di calcestruzzo convenzionali devono contenere quantità maggiori di sabbia o additivi macinati finemente. Questo per garantire che la miscela non si separi. Dimensione riempitivo fino a 20 mm. Preparazione della cassetta per lo stampaggio: Ogni scomparto è pulito e lubrificato. Quindi il telaio di rinforzo viene installato e fissato. Una volta assemblato il vano, il foglio di separazione viene spostato e fissato con perni. Poi il secondo, il terzo, ecc. gli scomparti sono assemblati. Una volta assemblati tutti gli scomparti, la cassetta viene rimossa tramite un meccanismo idraulico a leva. Inizia il processo di posa e compattazione della miscela di calcestruzzo. Per preparare la cassetta sono necessarie 2-2,5 ore.La miscela di calcestruzzo viene posata e compattata entro 1 ora.Si consiglia di posare la miscela di calcestruzzo utilizzando una finitrice in calcestruzzo, che si trova sopra le cassette e si sposta lungo il cavalcavia. La miscela di calcestruzzo può essere fornita tramite nastro trasportatore, utilizzando aria compressa, o tramite bunker. La miscela di calcestruzzo viene posata in 3-4 fasi (strati), ma contemporaneamente in tutti i compartimenti, in modo che il livello della miscela di calcestruzzo sia lo stesso ovunque. È consentita una differenza di 50 mm. Questa differenza viene eliminata in modo che il foglio di separazione non si pieghi. È efficace l'uso della vibrazione ripetuta, che consente non solo di aumentare la resistenza del calcestruzzo, ma anche di ridurre di conseguenza il tempo di vaporizzazione, ma anche di ridurre il ritiro del calcestruzzo. Successivamente la parte superiore viene levigata e ricoperta con pellicola o telone. Senza tempi di mantenimento, la manutenzione viene effettuata secondo un regime rigoroso: entro 1 ora la temperatura sale a 80°C, poi isometria. La durata totale della manutenzione può essere di 14-16 ore, pertanto le cassette vengono girate 1, a volte 1,5 volte al giorno, ovvero. molto piccola a causa di questa manutenzione. Questo è il più grande svantaggio. Lo smontaggio della cassetta dura circa 1 ora Per una migliore sformatura viene utilizzata la vibrazione a breve termine. Successivamente, la cassetta viene nuovamente preparata per la produzione e il prodotto viene preparato per la finitura. Vantaggi: si possono ottenere prodotti con dimensioni abbastanza precise, con una superficie laterale soddisfacente, non sono necessarie camere di vaporizzazione o piattaforme vibranti, sono compatti, l'asportazione di prodotti da 1 m 2 di superficie è superiore del 15-20% rispetto a il metodo dell’aggregato di flusso, vale a dire i prodotti sono stampati in posizione verticale. La loro cassaforma può essere rimossa al 40-50% della resistenza specificata. Nella produzione delle cassette possono essere utilizzati rigidi regimi di manutenzione. Svantaggi: condizioni di lavoro difficili per i lavoratori, bassa produttività, molto lavoro manuale, poca meccanizzazione e automazione, elevata mobilità della miscela di calcestruzzo ed elevato consumo di cemento (segregazione della miscela di calcestruzzo, possibili crepe), l'impossibilità di produrre un'ampia gamma di prodotti precompressi, incapacità di finire in tempo di stampaggio, dipendenza della produttività dal numero di scomparti, bassa rotazione delle cassette, e quindi ridurre la durata della manutenzione, è consigliabile:

Utilizzare cementi a rapido indurimento con acceleranti di indurimento;

Utilizzare miscele di calcestruzzo riscaldate, modalità di manutenzione a 2 fasi (il 40% della resistenza viene raggiunto nella cassetta, quindi la resistenza viene acquisita nel magazzino);

Grazie al riscaldamento elettrico la durata si riduce a 8-9 ore;

Si propone di raffreddare i vani con acqua fredda;

Automazione della manutenzione;

Utilizzo di gas caldi (il consumo di carburante è ridotto di 3 volte);

Ridurre il numero di alloggiamenti (ma riducendo le prestazioni);

Applicazione per il riscaldamento di acqua calda T=80-90 °C al posto del vapore;

Vibrazione ripetuta. Modi per migliorare:

1. massima meccanizzazione, automazione, robotizzazione dei processi produttivi;

2. utilizzo di metodi di compattazione privi di vibrazioni;

3. riduzione della mobilità e del consumo di cemento;

4. applicazione del metodo di produzione dei prodotti con trasportatore a cassetta.

Progetti di installazioni a cassetta. Sono costituiti da un telaio che mantiene lo stampo in posizione verticale e assorbe tutte le forze durante lo stampaggio dei prodotti. Il modulo della cassetta è costituito da un gran numero di scomparti (da 2 a 10-12). Tipicamente i fogli di separazione tra gli scomparti sono metallici, spessore 24 mm.

Progetti di installazioni a cassetta. Sono costituiti da un telaio che mantiene lo stampo in posizione verticale e assorbe tutte le forze durante lo stampaggio dei prodotti. Il modulo della cassetta è costituito da un gran numero di scomparti (da 2 a 10-12). Tipicamente i fogli di separazione tra gli scomparti sono metallici, spessore 24 mm.

1. scomparti vapore. 2.compartimenti di lavoro.

3. isolamento termico.

4. leva, meccanismo idraulico per comprimere la cassetta prima dello stampaggio.

Alla console sono fissati dei rulli, con l'aiuto dei quali i fogli separatori si muovono lungo il telaio. La compattazione viene effettuata utilizzando vibratori portati, ma è preferibile utilizzare vibratori pneumatici, vibratori profondi, piattaforme vibranti ad impatto con cassette a compartimenti piccoli; un metodo silenzioso per pompare la miscela di calcestruzzo sotto pressione. Per facilitare lo smontaggio, la dimensione dell'attrezzatura di imbarco nella parte inferiore è inferiore di 5-7 mm rispetto alla parte superiore. Produttività annua dell'impianto a cassette

![]() , dove Fg è il fondo annuale previsto per le ore di lavoro delle attrezzature; t - quantità

, dove Fg è il fondo annuale previsto per le ore di lavoro delle attrezzature; t - quantità

orario di lavoro giornaliero; n - numero di prodotti stampati contemporaneamente; Corrente: durata di un giro della cassetta, h; Corrente=T1+T2+T3+T4, dove T1 è la durata della sformatura e della preparazione della cassetta per lo stampaggio; T2 - durata dello stampaggio dei prodotti; TZ - durata della manutenzione tecnica: T4 - durata delle operazioni non contabilizzate.

Metodo del trasportatore a cassette. Consente di sfruttare tutti i vantaggi del metodo a cassetta e trasportatore. Si consiglia di utilizzare tale linea quando la capacità aziendale supera i 10.000 m 3 di superficie totale all'anno. Utilizzano cassette a 2 scomparti, quindi la produttività non dipende dal numero di scomparti. Schema di installazione della tecnologia cut-off.

1. un telaio che sostiene tutti i vani in posizione verticale.

2. scomparti vapore.

3. compartimenti di lavoro

4. martinetto idraulico per lo spostamento degli scomparti in posizione orizzontale.

Ogni scomparto è preparato in modo indipendente. Il compartimento così preparato viene spostato nella stazione di formatura, dove la miscela di calcestruzzo viene stesa e compattata, come nelle cassette convenzionali. Dopo lo stampaggio, il vapore viene fornito alle camicie di vapore e la prima fase di manutenzione dura nell'impianto termico. Dopo la manutenzione, il vano più esterno viene rimosso tramite una gru e l'intero pacco viene spostato di un passo.

Linea di trasporto a cassette con formatura inclinata dei prodotti(usando il metodo del timbro vibrante scorrevole).

Linea di trasporto a cassette con formatura inclinata dei prodotti(usando il metodo del timbro vibrante scorrevole).