Come realizzare un contatore degli avvolgimenti del trasformatore da una calcolatrice. Contafilo elettronico per macchina avvolgitrice

Opzione 1: ATmega8 + Nokia 5110 LCD + alimentatore 3V

Il circuito utilizza Atmega8-8PU (quarzo esterno con una frequenza di 8 MHz), LCD Nokia 5110 e un transistor per l'elaborazione degli impulsi da un interruttore reed. Il regolatore di tensione da 3,3 V fornisce alimentazione all'intero circuito.

Tutti i componenti sono stati montati sulla breadboard, inclusi connettori per: programmatore ISP (USBAsp), LCD Nokia 5110, alimentazione (5 V forniti al regolatore da 3,3 V), interruttore reed, pulsante di ripristino e un connettore a 2 pin utilizzato per leggere l'azionamento della polarità dell'avvolgimento. motore per sapere se incrementare o decrementare il contatore.

Scopo dei connettori:

J1: Potenza. Vengono forniti 5 V al connettore e quindi allo stabilizzatore L7833 per ottenere la tensione di 3,3 V utilizzata da ATmega8 e LCD.

J2: connettore LCD per Nokia 5110 LCD.

J3: interruttore reed. Ingresso impulsivo per conteggio tramite microcontrollore.

J4: connettore di polarità. Deve essere collegato in parallelo con l'avvolgimento del motore. Il circuito di inseguimento è stato progettato per un motore a 12 volt, ma può essere applicato ad altre tensioni del motore regolando i valori dei divisori di tensione formati da R3-R4 e R5-R6. Se il motore è collegato con polarità diretta, PD0 avrà un logaritmo elevato. livello, se il motore è collegato con polarità inversa, PD1 avrà un log alto. livello. Questa informazione viene utilizzata nel codice per incrementare o decrementare il contatore.

J5: ripristino del contatore. Quando si preme il pulsante, il contatore verrà azzerato.

Connettore ISP: questo è un connettore a 10 pin per il programmatore AVR USBAsp.

Schema del dispositivo

Foto del dispositivo finito

Opzione 2: ATmega8 + 2x16 HD44780 LCD + alimentatore 5V

Alcuni dei miei lettori hanno chiesto una versione del bancone che utilizzi un display 2x16 HD44780 (o una variante più piccola 1x16). Questi display richiedono una tensione di alimentazione di 5 V, quindi uno stabilizzatore da 3,3 V non è rilevante.

Schema del dispositivo

Bit di configurazione del microcontrollore per entrambe le opzioni: LOW - 0xFF, HIGH - 0xC9.

| Archivio per l'articolo "Contatore bobine per avvolgitrice" | |

| Descrizione:

Codice sorgente (C), file firmware per il microcontrollore |

|

| Dimensione del file: 111,35KB Numero di download: 257 |

È successo così che ho avuto voglia di caricare il trasformatore, tutto sarebbe andato bene, ma semplicemente non avevo abbastanza macchina: è lì che è iniziato tutto! Una ricerca su Internet ha rivelato alcune possibili opzioni per la costruzione di macchine utensili, ma ciò che mi ha confuso è che il conteggio dei giri viene effettuato utilizzando un contatore meccanico preso da un tachimetro o da un vecchio registratore, nonché interruttori a lamella con calcolatrici. Mhm…. Non avevo assolutamente bisogno di meccanici, in termini di contachilometri, non ho tachimetri da smontare e non ho nemmeno calcolatrici extra. Sì, e come ha detto il compagno. Serega da RadioKat: " Buoni ingegneri elettronici, spesso pessimi meccanici! Potrei non essere il miglior ingegnere elettronico, ma sono sicuramente un pessimo meccanico.

Ho quindi deciso di realizzare un contatore elettronico e di affidare alla famiglia lo sviluppo dell'intera parte meccanica dell'apparecchio (per fortuna mio padre e mio fratello sono assi della meccanica).

Dopo aver valutato un posto all'altro, ho deciso che mi sarebbero bastati 4 cifre di indicatori - non è molto - non poco, ma 10.000 giri. L'intero pasticcio sarà controllato da un controller, ma mi è sembrato che i miei ATtiny2313 e ATmega8 preferiti non fossero assolutamente comme il faut da inserire in un dispositivo così inutile, il compito è semplice e deve essere risolto semplicemente. Pertanto, utilizzeremo ATtiny13 - probabilmente il MK più "morto" in vendita oggi (non prendo PIC o MCS-51 - posso solo programmarli, ma non so come scrivere programmi per loro) . Questa ragazzina non ha abbastanza gambe, quindi nessuno ci impedisce di allegarle i registri dei turni! Ho deciso di utilizzare un sensore Hall come sensore di velocità.

Ho abbozzato uno schema:

Non ho menzionato subito i pulsanti, ma dove saremmo senza di loro? Ben 4 pezzi oltre al reset (S1).

S2 - attiva la modalità di avvolgimento (la modalità è impostata di default) - ad ogni giro dell'asse con la bobina aumenterà di 1 il valore del numero di giri

S3 - modalità di avvolgimento, di conseguenza, ad ogni giro, diminuirà il valore di 1. Puoi caricare il massimo fino a "0" - non verrà caricato fino a meno :)

S4 - lettura delle informazioni memorizzate nella EEPROM.

S5 - scrittura del valore corrente + modalità su EEPROM.

Naturalmente dobbiamo ricordarci di premere il pulsante di avvolgimento se vogliamo avvolgere le spire, altrimenti si appiattiranno. Era possibile installare 3 sensori Hall o un valcoder invece di 1 e modificare il programma del controller in modo che scelga lui stesso il senso di rotazione, ma penso che in questo caso ciò non sia necessario.

Ora non molto secondo lo schema:

Come puoi vedere, non c'è nulla di soprannaturale in esso. Tutta questa disgrazia è alimentata da 5 V, la corrente consuma qualcosa nella regione di 85 mA.

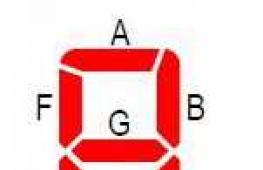

Dal sensore hall TLE4905L (puoi provare a collegarne un altro, io ho scelto in base al principio “qualunque cosa sia più economica e disponibile”), il segnale viene inviato al controller, viene generato un interrupt e il valore corrente cambia, a seconda la modalità selezionata. Il controller invia informazioni ai registri a scorrimento, dai quali, a loro volta, vengono inviate agli indicatori a sette segmenti o alla tastiera. Ho usato anodi a sette segmenti con catodo comune, in un caso ho avuto subito un quartetto, ma nessuno dà fastidio a chi vuole avvitare 2 anodi doppi o 4 singoli collegati in parallelo. Il punto sugli indicatori non viene utilizzato, quindi il perno H (dp) resta sospeso in aria. Gli indicatori funzionano in modalità dinamica, quindi la resistenza in R3-R9 è inferiore al valore calcolato. I driver per gli indicatori sono assemblati sui transistor VT1-VT4. Era possibile utilizzare microcircuiti specializzati come ULN2803, ma ho deciso per i transistor, per il semplice motivo che li avevo accumulati - "come sporcizia", alcuni di loro sono più vecchi di me.

Pulsanti S2-S4: tastiera a la matrice. Le “uscite” dei pulsanti pendono sugli stessi conduttori degli ingressi dei registri, il fatto è che dopo aver inviato i dati dal controller ai registri, agli ingressi SHcp e Ds può esserci un segnale di qualsiasi livello, e questo non lo farà alterare in alcun modo il contenuto dei registri. Gli “ingressi” dei pulsanti sono appesi alle uscite dei registri, il trasferimento delle informazioni avviene approssimativamente come segue: prima il controller invia informazioni ai registri per il successivo trasferimento agli indicatori, quindi invia informazioni per scansionare i pulsanti. I resistori R14-R15 sono necessari per evitare "lotta" tra le gambe dei registri/controller. L'invio di informazioni al display e la scansione della tastiera avviene ad alta frequenza (il generatore interno nel Tini13 è impostato su 9,6 MHz), di conseguenza, non importa quanto velocemente proviamo a premere e rilasciare il pulsante, durante il tempo di pressione lì le operazioni saranno molteplici e, di conseguenza, lo zero del pulsante correrà verso quello di incontro del controller. Bene, una cosa così spiacevole come il tintinnio dei contatti del pulsante.

Usando i resistori R16-R17, colleghiamo la nostra tastiera all'alimentatore +, in modo che durante il tempo di inattività, uno stato 1 e non Z arrivi dalle uscite della tastiera agli ingressi del controller, il che porterebbe a falsi positivi. Era possibile fare a meno di questi resistori, i resistori pull-up interni nel MK sono abbastanza, ma non sono riuscito a rimuoverli: Dio protegge gli attenti.

Secondo lo schema sembra essere tutto, per chi fosse interessato riporto l'elenco dei componenti. Vorrei fare subito una riserva sul fatto che le denominazioni possono differire in una direzione o nell'altra.

IC1 è un microcontrollore ATtiny13, può essere utilizzato con la lettera V. La piedinatura per la versione SOIC è la stessa dello schema. Se qualcuno desidera utilizzare QFN/MLF nel caso, la scheda tecnica sarà nelle sue mani.

IC2-IC3 - registri a scorrimento a 8 bit con un latch in uscita - 74HC595, sulla breadboard che ho utilizzato nei pacchetti DIP sulla scheda nel dispositivo finito in SOIC. La piedinatura è la stessa.

IC4 è un sensore hall digitale unipolare TLE4905L. Il cablaggio secondo la scheda tecnica è R2 - 1k2, C2-C3 di 4n7. Quando si installa il sensore sulla macchina, verificare a quale lato del magnete risponde.

C1, C4 e C5 sono condensatori di filtraggio dell'alimentazione, ho installato 100n ciascuno, dovrebbero essere installati il più vicino possibile ai pin di alimentazione dei microcircuiti.

R1 - con un resistore tiriamo la gamba di ripristino all'alimentatore, 300 Ohm - e così via. Scommetto 1k.

R3-R9 - resistori limitatori di corrente per indicatori. 33 Ohm - 100 Ohm, maggiore è la resistenza, più fioca sarà la luce.

R10-R13: limita la corrente nei circuiti della base del transistor. Sulla breadboard c'erano 510 Ohm e ho avvitato 430 Ohm sulla scheda.

VT1-VT4 - KT315 con qualsiasi indice di lettera, può essere sostituito con KT3102, KT503 e analoghi.

R14-R15, come scritto sopra, per evitare “combattimenti”, penso che tu possa impostarlo da 1k in su, ma non alzarlo sopra 4k7. Con R16-R17 pari a 300 Ohm, la resistenza totale dei resistori collegati in serie non deve superare i 5k; durante i miei esperimenti, con l'aumento della resistenza superiore a 5k, sono apparse false risposte ai pulsanti.

Dopo aver controllato il funzionamento del misuratore sulla breadboard, è il momento di assemblare l'hardware in un “dispositivo completo”.

La scheda era disposta in SL e molto probabilmente non era disposta in modo ottimale: l'ho adattata alle parti esistenti, ero troppo pigro per andare al mercato a comprarne altre. In genere l'ho steso e stampato su pellicola Lomond monofaccia trasparente per stampanti laser in bianco e nero. Stampato in negativo, in 2 copie. Negativo: perché avrei realizzato il PP utilizzando il fotoresist su pellicola e, a sua volta, è NEGATIVO. E in 2 copie, in modo che una volta combinato si ottenga lo strato di toner più opaco. Inoltre non desidero una bomboletta spray TRASPARENTE 21

acquistare.

Uniamo le fotomaschere, esponendole “alla luce” in modo che i fori siano perfettamente allineati e le fissiamo con una normale cucitrice meccanica: questa procedura deve essere affrontata in modo responsabile, la qualità della futura tavola dipende in gran parte da questo.

Ora dobbiamo preparare il PCB in alluminio. Alcuni lo strofinano con carta vetrata fine, altri con una gomma, ma ultimamente preferisco le seguenti opzioni:

1. Se il rame non è troppo sporco di ossidi, basta pulirlo con un tampone imbevuto di ammoniaca - oh, spazzatura puzzolente, te lo dirò, non mi piace questa attività, ma è veloce. Idealmente, il rame non brillerà dopo, ma l'alcol laverà via gli ossidi e la tavola risulterà incisa.

2. Se il rame è molto sporco lo lucido con una ruota di feltro. Lo appendo al trapano e voilà. Non c'è bisogno di essere particolarmente zelanti qui, non uso la pasta GOI, per la successiva incisione è sufficiente solo un cerchio di feltro. Veloce ed efficiente.

In generale, l'abbiamo preparato: non riesco a pubblicare una foto, l'infezione brilla come uno specchio e nella foto non si vede nulla, sono anche un pessimo fotografo.

Bene, ok, allora arrotoleremo il fotoresist.

Devo ammettere che il mio fotoresist è scaduto e il cane si rifiuta di attaccarsi alla tavola, quindi devo prima scaldare la tavola. Io lo riscaldo con l'asciugacapelli, ma puoi anche usare il ferro da stiro. Sarebbe bello, ovviamente, avere una plastificatrice per questi scopi, ma:

- il denaro mi dispiace per lui adesso

- quando non mi importava dell'impasto, ero semplicemente stupidamente pigro :)

Facciamo rotolare il fotoresist sul pannello caldo, senza dimenticare di rimuovere la pellicola protettiva. Cerchiamo di farlo il più attentamente possibile in modo che non ci siano bolle d'aria tra la scheda e il fotoresist. Combatterli più tardi è una faccenda a parte. Se compaiono delle bolle, le foro con un ago.

Puoi rotolare con qualsiasi illuminazione e non fare schifezze, ricordando i fotografi dilettanti, la cosa principale nella nostra attività è l'assenza di luce solare e altre fonti di radiazioni ultraviolette.

Dopo la godronatura, riscaldo la tavola con un ferro caldo attraverso un giornale, questo cura le bolle perforate e il fotoresist aderisce saldamente.

Successivamente, inseriamo il modello sul tabellone, qui il tabellone è a doppia faccia, quindi il modello sarà su entrambi i lati del tabellone. Posizioniamo questo “sandwich” su un foglio di plexiglass e lo pressiamo con il secondo foglio sopra. Sono necessari 2 fogli in modo che, dopo aver esposto un lato, sia possibile capovolgere con attenzione il pannello senza spostare la fotomaschera.

Accendiamolo dall'altra parte. Io uso questa lampada:

Illumino da una distanza di circa 150 mm per 7 minuti (distanza e tempo sono selezionati sperimentalmente).

Quindi, prepara una soluzione alcalina debole: un cucchiaino di carbonato di sodio per mezzo litro d'acqua. La temperatura dell'acqua non è importante. Mescola finché tutta la soda non si scioglie. Questa soluzione non è pericolosa per le mani; al tatto sembra acqua saponata.

Rimuoviamo la pellicola protettiva dalla nostra tavola e la gettiamo nella soluzione, dopodiché iniziamo attivamente a strofinarla con un pennello, ma non premere troppo forte per non strappare i binari. Ovviamente non puoi strofinarlo, ma c'è un'opzione per lavare via il fotoresist:

- per molto tempo

- tutto verrà lavato via

ma né l'uno né l'altro ci vanno bene, quindi tre.

otteniamo qualcosa di simile:

Sciacquiamo la tavola con acqua, non versiamo la soluzione: ne avremo bisogno in seguito. Se durante lo sviluppo del tabellone alcune tracce si sono staccate o le bolle d'aria hanno rovinato le tracce, è necessario ritoccare questi punti con vernice tsapon o un pennarello speciale. Successivamente incidiamo la tavola. Io uso il cloruro ferrico.

Dopo l'attacco, sciacquiamo nuovamente la tavola con acqua e la gettiamo nuovamente nella soluzione alcalina per lavare via il fotoresist non più necessario. Un'ora è sufficiente.

Poi scherziamo. Per i circuiti stampati di piccole dimensioni o quelli molto preziosi, utilizzo la lega di rosa; per i circuiti stampati, spalmo semplicemente lo stagno sul circuito stampato con un saldatore a punta piatta. In questo caso ha senso rivestire la tavola con il fondente; io uso la normale colofonia alcolica.

Ad alcuni può sembrare che i percorsi non siano risultati molto lisci - i percorsi sono usciti lisci :) questo è il costo del metodo di stagnatura con un saldatore, lo stagno non giace in modo uniforme.

Nella versione finale non c'è alcun pulsante di ripristino - beh, non avevo un posto dove attaccarlo sulla scheda, quindi non c'è abbastanza spazio e se l'MK si blocca, spegnerò e riaccenderò. Nel circuito di alimentazione è apparso anche un diodo: protezione contro l'inversione di polarità. Per quanto riguarda il resto delle parti, ho utilizzato solo quelle che erano a portata di mano, motivo per cui esistono sia custodie SMD che normali.

Fissiamo un sensore alla parte fissa della macchina e installiamo un magnete sull'asse di rotazione in modo che durante la rotazione passi a 3-5 mm dal sensore. Bene, usiamolo :)

Adesso è tutto certo, grazie a tutti per l'attenzione e compagni GP1 E Avreal per l'assistenza allo sviluppo.

Nell'ultimo articolo che ho condiviso con te, . Il filo spesso veniva avvolto manualmente, poiché a casa non era possibile posare con cura la bobina sulla bobina in nessun altro modo. Con un diametro inferiore del filo di avvolgimento, è possibile utilizzare un metodo tecnologicamente più avanzato, che ridurrà il tempo e lo sforzo durante l'avvolgimento e, cosa importante, la produzione del trasformatore non differirà dalla versione di fabbrica. Successivamente, descriveremo il design semplice di un avvolgitore fatto in casa, con il quale puoi facilmente avvolgere bobine, induttanze, trasformatori di potenza e suono.

La base (letto) dell'avvolgitrice

Puoi realizzare una macchina per l'avvolgimento di trasformatori da qualsiasi materiale durevole e facilmente lavorabile. Il più adatto sarebbe: metallo, compensato (legno) o plastica. A seconda di ciò che hai a disposizione e di ciò con cui ti piace di più lavorare, puoi dare la preferenza a un materiale o a un altro.

Per lo più realizzo cose fatte in casa con quello che ho a portata di mano, e in questo caso, tra i rottami chiamati “utili in casa” ho trovato ritagli di plastica semirigida da 10 mm, che ho utilizzato con successo nella progettazione dell'avvolgitore e i suoi elementi.

Inizialmente, durante lo sviluppo, è necessario realizzare un layout di prova, riflettere sul layout dell'avvolgitore e chiedersi quali funzioni necessarie il dispositivo dovrebbe svolgere. Durante il processo di prototipazione, è facile aggiungere e migliorare, regolare le dimensioni, il che alla fine ti consentirà di ottenere l'opzione di maggior successo.

Secondo il progetto, abbiamo tre assi:

Il primo asse (avvolgitore): la bobina di avvolgimento del trasformatore ruoterà su di esso. Ad un'estremità ci sarà un contatore del numero di giri effettuati e all'altra estremità ci sarà un comando di rotazione dell'asse con una serie di pulegge. L'azionamento può essere manuale sotto forma di una maniglia fissata ad un asse o elettrico sotto forma di motore passo-passo.

Il secondo asse (impilatore): il cavo dell'impilatore di filo “correrà” su di esso e il secondo set di pulegge sarà fissato all'asse, che sarà interfacciato con il primo set di pulegge sul primo asse tramite una cinghia guidare utilizzando una cinghia.

Il terzo asse (porta bobina) funge da supporto per la bobina con filo di avvolgimento.

In fase di progettazione, è necessario distanziare correttamente gli assi tra loro in modo che il telaio della bobina del trasformatore di avvolgimento non aderisca alla macchina e non tocchi un altro asse, nonché selezionare l'altezza della bobina del filo in modo da può appendere liberamente bobine di diverse dimensioni. È possibile prevedere un asse aggiuntivo per l'avvolgimento e l'avvolgimento del filo da bobina a bobina.

Secondo i segni sul materiale selezionato per il letto, utilizzando un seghetto per metallo, ritagliamo parti della base della macchina (fianchi, fondo, traverse) e praticiamo anche i fori necessari. Utilizzando angoli metallici e viti autofilettanti, fissiamo insieme tutti i componenti.

Contagiri per il conteggio dei giri

Una rivoluzione equivale a un giro: questo è il modo in cui calcolavo nella mia testa quando avvolgevo un trasformatore su un dispositivo primitivo. Con l'avvento di una macchina avvolgitrice completa dotata di contatore, tutto è diventato molto più semplice, ma la cosa più importante è che durante l'avvolgimento delle spire, il tasso di errore è stato ridotto quasi a zero.

L'avvolgitore in esame utilizza un contatore meccanico UGN-1 (SO-35) di attrezzatura sovietica. Può essere sostituito con un contachilometri o un contatore meccanico di un vecchio registratore domestico, dove misurava il consumo del nastro. Puoi anche assemblare un semplice contatore con le tue mani, avendo solo una calcolatrice, un interruttore reed, due fili e un magnete.

Smontare la calcolatrice in due contatti chiusi dal pulsante "uguale", saldare due fili e saldare un interruttore reed alle estremità dei fili. Se avvicini un magnete all'interruttore reed, le sue piastre all'interno del pallone di vetro si chiuderanno e la calcolatrice simulerà la pressione di un pulsante. Utilizzando la funzione di addizione 1+1 della calcolatrice, puoi contare i giri.

Successivamente, colleghiamo il disco fatto in casa al primo asse. Incolliamo un magnete al disco e fissiamo un interruttore reed al corpo o alla staffa della macchina. Posizioniamo l'interruttore reed in modo che quando il disco ruota, il magnete passi accanto all'interruttore reed e chiuda i suoi contatti.

Utilizzando questo principio, è possibile sostituire l'interruttore reed con un interruttore di finecorsa e realizzare il disco sotto forma di eccentrico. Il disco eccentrico, ruotando con la sua parte convessa, andrà a premere sul finecorsa

Impilatore di bobine

Lo strato di filo viene utilizzato per l'avvolgimento uniforme, giro dopo giro, del filo di avvolgimento sul telaio del trasformatore o della bobina in produzione. La densità dell'avvolgimento dipende dalla velocità con cui ruotano gli assi, nonché dal diametro del filo selezionato. Il rapporto richiesto tra la velocità di rotazione del primo e del secondo asse può essere ottenuto utilizzando pulegge e una trasmissione a cinghia. Quando il meccanismo ben funzionante della macchina è in funzione, il rullo impilatore si muove contemporaneamente con un certo passo e il filo viene posato sul telaio del trasformatore di avvolgimento. Non è possibile spiegarlo in poche parole, ma leggendo ulteriormente l'articolo tutto diventerà chiaro.

Il design in questione utilizza un perno per asta M6 prodotto in fabbrica con un passo della filettatura di 1 mm. I cuscinetti vengono fissati parallelamente tra loro nelle pareti laterali del basamento della macchina avvolgitrice nei fori predisposti per essi, quindi viene inserito un perno in essi. Per un migliore scorrimento lubrificare i cuscinetti. Un rullo guida si muove sul perno attraverso il quale viene fatto passare il filo.

Puoi realizzare tu stesso un rullo guida per la posa del filo, avendo un piccolo pezzo di profilo in alluminio a forma di U, un dado boccola allungato che corrisponde alla filettatura del perno e un rullo di alimentazione con una scanalatura nel mezzo.

Nel profilo a forma di U vengono praticati dei fori paralleli tra loro. La coppia di fori superiore è per il rullo e la coppia inferiore è per il dado esteso. Il diametro dei fori superiori nelle pareti del profilo è selezionato lungo l'asse su cui verrà fissato il rullo, e quelli inferiori sono un millimetro più grandi del diametro della filettatura del perno. Un dado allungato è regolato saldamente per adattarsi alla distanza tra le pareti del profilo. Questa struttura viene quindi avvitata al perno della finitrice.

Il perno è fissato con dadi sui lati in modo che possa ruotare senza spostamento. Su un lato viene lasciato un perno di riserva in modo che sia possibile avvitarvi le pulegge per accoppiare il primo e il secondo asse.

Due pulegge sono collegate da una trasmissione a cinghia

Gli assi della macchina avvolgitrice sono collegati tra loro da un sistema di pulegge di diverso raggio. Le pulegge fissate agli assi ruotano mediante una trasmissione a cinghia. Una cintura viene utilizzata come cintura.

— La puleggia dell'asse dell'impilatore è di 100 mm;

— La puleggia sull'asse con attaccata la bobina (avvolgitore) è pari allo spessore del filo richiesto, moltiplicato per 100.

Ad esempio, per un filo da 0,1 mm, utilizziamo una puleggia da 10 mm sull'asse dell'avvolgitore. Per un diametro di filo di 0,25, una puleggia da 25 mm.

Se possibile è meglio realizzare pulegge con passo di 1 mm e selezionarle durante il processo di avvolgimento utilizzando questa formula

L'errore dipende dalla precisione del diametro delle pulegge prodotte e dalla tensione della cinghia. Se nella progettazione si utilizza un motore passo-passo con trasmissione a ingranaggi invece di una cinghia e pulegge tagliate con precisione, l'errore può essere avvicinato allo zero.

Ora ti dirò come realizzare una puleggia con le tue mani a casa senza rivolgerti a un tornitore. Il mio set di pulegge è realizzato con lo stesso materiale del basamento della bobinatrice. Utilizzando un compasso ho segnato i diametri necessari per le pulegge e ho aggiunto qualche millimetro sul lato più grande per realizzare la scanalatura per la cinghia alla dimensione richiesta. Sono stati praticati dei fori lungo il contorno dei segni con un cacciavite e tra di essi sono state tagliate delle partizioni. Quindi ho raccolto il numero richiesto di grezzi per le pulegge. Ho usato come tornio un tritacarne "Assistente" non necessario.

Non ricordo esattamente, ho tagliato un filo sull'albero del motore del tritacarne, oppure si è rivelato adatto, ma un perno era avvitato attraverso un lungo dado della boccola. Un pezzo grezzo con un diametro leggermente maggiore della puleggia richiesta è stato avvitato sul perno tramite dadi e rondelle. Il tritacarne è stato acceso e tutte le irregolarità sono state arrotondate a forma rotonda con un seghetto/lima di metallo, e una scanalatura (scanalatura) per la cinghia è stata ricavata con una lima ad ago. Durante il processo, i diametri delle pulegge fatte in casa venivano periodicamente controllati con calibri.

Componenti di una macchina avvolgitrice e suo principio di funzionamento

Gli elementi della macchina avvolgitrice sono stati assemblati lentamente. Quasi tutto è stato preso da vecchie attrezzature cinematografiche sovietiche. Parti mobili: maniglia, perni dell'asse, rullo di guida: tutto è dotato di cuscinetti. Prigionieri, dadi, rondelle e angoli sono stati acquistati presso un negozio di ferramenta. Dovevo spendere soldi solo per borchie, dadi lunghi e angoli. Altrimenti, tutto è realizzato con materiali disponibili.

Per selezionare con precisione la densità dell'avvolgimento del filo, un set di diverse pulegge viene infilato sul perno dell'impilatore. Quindi, in caso di avvolgimento lento, è stato possibile spostare la cinghia di una misura e regolare la velocità di rotazione degli assi. Durante il processo di avvolgimento del filo, la cinghia viene attorcigliata a seconda della direzione del movimento di avvolgimento secondo la forma a otto o la posizione diretta della cinghia. Dovresti fare un paio di dozzine di giri di prova per adattare correttamente le pulegge al diametro del filo.

Una base è realizzata in legno o altro materiale a forma dell'interno della bobina del trasformatore e fissata al perno con dadi ad alette. Puoi anche realizzare angoli di supporto universali per fissare la bobina. Una dimostrazione del funzionamento dell'avvolgitrice è mostrata nel video:

[Qui sarà presente un video del processo di avvolgimento del trasformatore]

Circa l'autore:

Saluti, cari lettori! Il mio nome è Max. Sono convinto che quasi tutto si possa fare a casa con le proprie mani, sono sicuro che tutti possano farlo! Nel tempo libero mi piace armeggiare e creare qualcosa di nuovo per me e i miei cari. Scoprirai questo e molto altro nei miei articoli!

Molti elettrodomestici e dispositivi di automazione industriale di anni di produzione relativamente recenti sono dotati di contatori meccanici installati. Sono prodotti su un nastro trasportatore, spire di filo in macchine avvolgitrici, ecc. In caso di guasto, trovare un contatore simile non è facile ed è impossibile ripararlo per mancanza di pezzi di ricambio. L'autore propone di sostituire il contatore meccanico con uno elettronico.

Un contatore elettronico, sviluppato per sostituire uno meccanico, risulta essere troppo complesso se costruito su microcircuiti a basso e medio grado di integrazione (ad esempio le serie K176, K561). soprattutto se è necessario un conto inverso. E per mantenere il risultato anche quando l'alimentazione è spenta, è necessario fornire una batteria di riserva.

Ma puoi costruire un contatore su un solo chip: un microcontrollore programmabile universale che include una varietà di dispositivi periferici ed è in grado di risolvere una gamma molto ampia di problemi. Molti microcontrollori hanno un'area di memoria speciale - EEPROM. I dati scritti al suo interno (anche durante l'esecuzione del programma), ad esempio il risultato del conteggio corrente, vengono salvati anche dopo lo spegnimento dell'alimentazione.

Il contatore proposto utilizza un microcontrollore Attiny2313 della famiglia Almel AVR. Il dispositivo implementa il conteggio inverso, visualizzando il risultato con cancellazione degli zeri non significativi su un indicatore LED a quattro cifre, memorizzando il risultato in EEPROM quando l'alimentazione è spenta. Un comparatore analogico integrato nel microcontrollore viene utilizzato per rilevare tempestivamente una diminuzione della tensione di alimentazione. Il contatore ricorda il risultato del conteggio allo spegnimento, ripristinandolo alla riaccensione, e, analogamente ad un contatore meccanico, è dotato di un pulsante di reset.

Il circuito del contatore è mostrato in figura. Sei linee della porta B (РВ2-РВ7) e cinque linee della porta D (PDO, PD1, PD4-PD6) vengono utilizzate per organizzare l'indicazione dinamica del risultato del conteggio sull'indicatore LED HL1. I carichi del collettore dei fototransistor VT1 e VT2 sono resistori integrati nel microcontrollore e abilitati dal software che collega i pin corrispondenti del microcontrollore al suo circuito di alimentazione.

Nel momento in cui viene interrotto il collegamento ottico tra il diodo emittente VD1 e il fototransistor VT1 si verifica un aumento del risultato del conteggio N di uno, il che crea una differenza di livello crescente all'ingresso INT0 del microcontrollore. In questo caso il livello all'ingresso INT1 deve essere basso, cioè il fototransistor VT2 deve essere illuminato dal diodo emittente VD2. Al momento del differenziale crescente sull'ingresso INT1 e del livello basso sull'ingresso INT0, il risultato diminuirà di uno. Altre combinazioni di livelli e le loro differenze sugli ingressi INT0 e INT1 non modificano il risultato del conteggio.

Raggiunto il valore massimo di 9999 il conteggio riprende da zero. Sottraendo uno dal valore zero si ottiene il risultato 9999. Se non è necessario il conto alla rovescia, è possibile escludere il diodo emettitore VD2 e il fototransistor VT2 dal contatore e collegare l'ingresso INT1 del microcontrollore al filo comune. Il conteggio continuerà solo ad aumentare.

Come già accennato, il rilevatore di una diminuzione della tensione di alimentazione è il comparatore analogico integrato nel microcontrollore. Confronta la tensione non stabilizzata all'uscita del raddrizzatore (ponte a diodi VD3) con la tensione stabilizzata all'uscita dello stabilizzatore integrato DA1. Il programma controlla ciclicamente lo stato del comparatore. Dopo aver scollegato il contatore dalla rete, la tensione sul condensatore del filtro raddrizzatore C1 diminuisce e la tensione stabilizzata rimane invariata per qualche tempo. I resistori R2-R4 sono selezionati come segue. che lo stato del comparatore in questa situazione è invertito. Dopo aver rilevato ciò, il programma riesce a scrivere il risultato del conteggio corrente nella EEPROM del microcontrollore anche prima che smetta di funzionare a causa dello spegnimento. Alla successiva accensione, il programma leggerà il numero scritto in EERROM e lo visualizzerà sull'indicatore. Il conteggio continuerà da questo valore.

A causa del numero limitato di pin del microcontrollore, per collegare il pulsante SB1, che azzera il contatore, è stato utilizzato il pin 13, che funge da ingresso analogico invertente del comparatore (AIM) e contemporaneamente da ingresso “digitale” del PB1. Il partitore di tensione (resistori R4, R5) qui imposta il livello percepito dal microcontrollore come logico alto. Quando si preme il pulsante SB1, diventerà basso. Ciò non influenzerà lo stato del comparatore, poiché la tensione sull'ingresso AIN0 è ancora maggiore di quella su AIN1.

Quando si preme il pulsante SB1, il programma visualizza un segno meno in tutte le cifre dell'indicatore e, dopo averlo rilasciato, inizia a contare da zero. Se si spegne lo strumento mentre si tiene premuto il pulsante, il risultato corrente non verrà scritto nella EEPROM e il valore ivi memorizzato rimarrà lo stesso.

Il programma è progettato in modo tale da poter essere facilmente adattato ad un contatore con altri indicatori (ad esempio con catodi comuni), con un diverso layout del circuito stampato, ecc. Una leggera correzione del programma sarà necessaria anche quando utilizzando un risonatore al quarzo per una frequenza che differisce di più di 1 MHz da quella specificata.

Quando la tensione della sorgente è 15 V, misurare la tensione sui pin 12 e 13 del pannello del microcontrollore rispetto al filo comune (pin 10). Il primo dovrebbe essere compreso tra 4 e 4,5 V e il secondo dovrebbe essere superiore a 3,5 V, ma inferiore al primo. Successivamente, la tensione della sorgente viene gradualmente ridotta. Quando scende a 9...10 V, la differenza nei valori di tensione ai pin 12 e 13 dovrebbe diventare zero e poi cambiare segno.

Ora puoi installare il microcontrollore programmato nel pannello, collegare il trasformatore e applicargli la tensione di rete. Dopo 1,5...2 s è necessario premere il pulsante SB1. L'indicatore del contatore visualizzerà il numero 0. Se sull'indicatore non viene visualizzato nulla, controllare nuovamente i valori di tensione sugli ingressi AIN0.AIN1 del microcontrollore. Il primo deve essere maggiore del secondo.

Nella pratica radioamatoriale, spesso è necessario avvolgere/riavvolgere vari avvolgimenti di trasformatori, induttanze, relè, ecc.

Durante lo sviluppo di questa macchina, sono stati impostati i seguenti compiti:

1. Piccole dimensioni.

2. Avvio regolare del mandrino.

3. Conta fino a 10.000 giri (9999).

4. Avvolgimento con stesura automatica del filo. Passo di posa (diametro del filo) 0,02 - 0,4 mm.

5. Possibilità di avvolgimento di avvolgimenti sezionali senza riconfigurazione.

6. Possibilità di fissaggio e avvolgimento di telai senza foro centrale.

Immagine 1.

Vista esterna della macchina avvolgitrice.

Composizione della macchina avvolgitrice.

1. Bobina di alimentazione (bobina di filo).

2. Frenatura (meccanismo del freno).

3. Motore passo-passo per il centraggio della bobina.

4. Guide per mobili a sfera.

5. Otturatore dei sensori ottici del meccanismo di centraggio della bobina.

6. Maniglia per spostare il posizionatore in un'altra sezione durante l'avvolgimento di avvolgimenti sezionali.

7. Pulsanti per il cambio manuale del senso di posa.

8. Led per la direzione di posa.

9. Motore passo-passo del posizionatore.

10. Otturatori dei sensori di confine dell'avvolgimento ottico.

11. Vite del posizionatore.

12. Guide per i mobili a sfera.

13. Bobina di avvolgimento.

14. Motore di avvolgimento.

15. Girare il contatore.

16. Pulsanti di impostazione.

17. Sensore di sincronizzazione ottica.

18. Regolatore di velocità.

Dispositivo e principio di funzionamento.

Unità di alimentazione.

L'unità di alimentazione è progettata per fissare ad essa una bobina di filo di varie dimensioni e fornire tensione al filo.

Include un meccanismo di fissaggio della bobina e un meccanismo di frenatura dell'albero.

Figura 2.

Unità di alimentazione.

Frenata.

Senza frenare la bobina di alimentazione, l'avvolgimento del filo sui telai sarà allentato e l'avvolgimento di alta qualità non funzionerà. Il nastro in feltro “2” rallenta il tamburo “1”. Ruotando la leva “3” si tende la molla “4” - regolando la forza frenante. Per diversi spessori di filo viene regolata la propria frenatura. Qui vengono utilizzate parti del videoregistratore standard.

Figura 3.

Meccanismo di frenatura.

Centratura della bobina.

Le ridotte dimensioni della macchina e la collocazione in prossimità della bobina avvolgitrice e della bobina di alimentazione con filo hanno richiesto l'introduzione di un ulteriore meccanismo per il centraggio della bobina di alimentazione.

Figura 4, 5.

Meccanismo di centratura.

Durante l'avvolgimento della bobina, il filo della bobina agisce sull'otturatore “5”, realizzato a forma di “forcella” e sul motore passo-passo “3”, attraverso un riduttore con divisione 6 e una cinghia dentata, lungo le guide a rulli “ 4”, sposta automaticamente la bobina nella direzione desiderata.

Pertanto, il filo è sempre al centro, vedere Fig. 4, Fig. 5:

Figura 6.

Sensori, vista posteriore.

Composizione e progettazione dei sensori.

19. Sensori ottici per il meccanismo di centratura della bobina.

5. Una tenda che copre i sensori del meccanismo di centraggio della bobina.

20. Tende che coprono i sensori di commutazione della direzione del posizionatore.

21. Sensori ottici per la commutazione della direzione del posizionatore.

Posizionatore.

Tende “20” fig. 6 - viene impostato il limite di avvolgimento. Il motore passo-passo muove il meccanismo dell'impilatore finché la tenda non blocca uno dei sensori “21” fig. 6, dopodiché cambia il senso di posa.

In qualsiasi momento è possibile modificare la direzione di posa utilizzando i pulsanti “1” fig. 7.

Figura 7.

Che impila.

Velocità di rotazione del motore passo-passo “9” fig. 7, sincronizzato tramite il sensore “10”, “11” Fig. 8, con la rotazione della bobina avvolta e dipende dal diametro del filo impostato nel menù. Il diametro del filo può essere impostato su 0,02 - 0,4 mm. Utilizzando la manopola “8” fig. 7 è possibile spostare lateralmente l'intero posizionatore senza modificare i confini dell'avvolgimento. In questo modo è possibile avvolgere un'altra sezione in telai multisezione.

Figura 8.

Optosensore.

Composizione del posizionatore e dell'optosensore (Fig. 7-8).

1. Pulsanti per il cambio manuale del senso di posa.

2. Led per la direzione di posa.

3. Tende che coprono i sensori di commutazione della direzione del posizionatore.

4. Cuscinetto lineare.

5. Dado Caprolon.

6. Vite di comando. Diametro 8 mm, passo della filettatura 1,25 mm.

7. Guide per mobili a sfera.

8. Maniglia per spostare il posizionatore in un'altra sezione durante l'avvolgimento di avvolgimenti sezionali.

9. Motore passo-passo.

10. Sensore di temporizzazione ottico.

11. Disco che copre il sensore di sincronizzazione. 18 slot.

Nodo ricevente.

Figura 9.

Nodo ricevente.

Figura 10, 11.

Nodo ricevente.

1. Girare il contatore.

2. Motore ad alta velocità del commutatore.

3. Riduttore.

4. Pulsante “Reset contatore”.

5. Regolazione della velocità.

6. Interruttore “Avvia avvolgimento”.

7. Fissaggio della bobina avvolgitrice.

La rotazione della bobina avvolta è prodotta da un motore a commutatore ad alta velocità attraverso un riduttore.

Il cambio è composto da tre ingranaggi con un passo totale di 18. Ciò fornisce la coppia necessaria alle basse velocità.

La velocità del motore viene regolata modificando la tensione di alimentazione.

Figura 12, 13.

Fissaggio di un telaio con un foro.

Il design dell'unità ricevente consente di fissare sia telai con foro centrale che telai senza tali fori, come è chiaramente visibile nelle figure.

Figura 14, 15.

Fissaggio di un telaio senza foro.

Schema elettrico.

Figura 16.

Circuito elettrico della macchina avvolgitrice.

Tutti i processi della macchina sono controllati da un microcontrollore PIC16F877.

L'indicazione del numero di giri e del diametro del filo viene visualizzata su un indicatore LED a quattro cifre. Premendo il pulsante “D” viene visualizzato il diametro del filo; premendolo viene visualizzato il numero di spire.

Per modificare il diametro del filo, premere il pulsante “D” e utilizzare i pulsanti “+”, “-” per modificare il valore. Il valore impostato viene automaticamente salvato nella EEPROM. Pulsante “Zerro” - azzera il contatore. Il connettore “ISCP” viene utilizzato per programmare il microcontrollore.

PS Non esistono disegni meccanici perché il dispositivo è stato prodotto in un unico esemplare e il progetto è stato formato durante il processo di assemblaggio.

In questo progetto sono stati utilizzati elementi e gruppi smontati (non contrassegnati) di videoregistratori e stampanti.

In nessun caso insisto sulla ripetizione esatta di questo disegno, ma solo sull'utilizzo di eventuali nodi da esso nei miei progetti.

La riproduzione di questo dispositivo è possibile da parte di radioamatori esperti che hanno competenze nel lavoro con la meccanica e sono in grado di modificare il design per adattarlo alle parti meccaniche esistenti.

La parte meccanica, di conseguenza, può essere implementata diversamente.

I cambi sui motori possono avere una divisione diversa.

Elementi critici:

Affinché il programma funzioni correttamente, è necessario soddisfare una serie di condizioni, vale a dire;

Il sensore ottico “17” Fig. 1., può avere un design diverso, ma deve avere 18 fori.

La vite del posizionatore deve avere un passo di 1,25 mm: questo è un passo standard per una vite con un diametro di 8 mm.

Motore passo-passo posizionatore 48 passi/giro, 7,5 gradi/passo: questi sono i motori più comuni nelle apparecchiature per ufficio.

Video dimostrativo della macchina:

Di seguito nell'allegato (nell'archivio) sono raccolti tutti i file e i materiali necessari per l'assemblaggio della macchina avvolgitrice.

Se qualcuno ha domande riguardanti l'assemblaggio e la configurazione, chiederle sul forum. Cercherò di rispondere e aiutare se possibile.

Auguro a tutti voi buona fortuna per la vostra creatività e tutto il meglio!

Archivio "Roccatrice"