سخت شدن برنج. عملیات حرارتی فلزات

آیا به بازپخت، سخت شدن و عملیات حرارتی برنج علاقه دارید؟ تامین کننده Evek GmbH خرید برنج را با قیمت مقرون به صرفه در طیف گسترده ای ارائه می دهد. ما تحویل محصولات را به هر نقطه از قاره تضمین خواهیم کرد. قیمت بهینه است.

انتخاب تکنولوژی

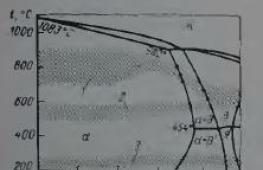

انواع عملیات حرارتی برنج بر اساس درصد روی در آلیاژ و همچنین نوع نمودار فاز مشخص می شود که آلیاژ برنج به چه نوع برنجی تعلق دارد - تک فاز یا دو فاز. تامین کننده Evek GmbH خرید محصولات نورد برنجی تولید داخلی و خارجی را با قیمتی مقرون به صرفه در طیف گسترده ای ارائه می دهد. ما تحویل محصولات را به هر نقطه از قاره تضمین خواهیم کرد. قیمت بهینه است.

عملیات حرارتی برنج های تک فاز (ساده).

برای چنین گونه هایی از تبلور مجدد یا بازپخت معمولی استفاده می شود. هدف از بین بردن تنش های داخلی است که ممکن است در طی تغییر شکل پلاستیکی مواد ظاهر شود. حالت بازپخت به غلظت روی در آلیاژ بستگی دارد: با افزایش این پارامتر، دمای عملیات حرارتی مورد نیاز کاهش می یابد، اما نه بیشتر از 300 درجه سانتیگراد. کارایی بازپخت به اندازه دانه نهایی در ریزساختار بستگی دارد. آنها بر اساس قرائت میکروسکوپ فلزی-ابزاری یا طبق ساختارهای مرجع که در GOST 5362 آورده شده است نصب می شوند.

فضای بازپخت

انجام عملیات حرارتی در فضای معمولی حاوی مقادیر قابل توجهی اکسیژن توصیه نمی شود. این منجر به کاهش نابرابر اندازه دانه می شود و لکه های اکسیدی به وضوح روی سطح آلیاژ قابل مشاهده است که باید با حک کردن آلیاژ در محلول اسید اورتوفسفریک یا دی کرومات پتاسیم حذف شوند. یک روش موثرتر عملیات حرارتی، آنیل خلاء یا استفاده از اتمسفر محافظ گازهای بی اثر است. در عین حال، فرسودگی روی کاهش می یابد.

عملیات حرارتی برنج های دو فاز

برنج های چند فازی با افزودن عناصر آلیاژی غیر از روی - آهن، آلومینیوم، سرب و غیره به دست می آیند. متداول ترین حالت های مورد استفاده عبارتند از:

خرید کنید. تامین کننده، قیمت

آیا به بازپخت، سخت شدن و عملیات حرارتی برنج علاقه دارید؟ تامین کننده Evek GmbH خرید برنج را به قیمت تولید کننده پیشنهاد می کند. ما تحویل محصولات را به هر نقطه از قاره تضمین خواهیم کرد. قیمت بهینه است. ما شما را به همکاری شریک دعوت می کنیم.

هنگام توسعه فناوری برای عملیات حرارتی مس و آلیاژهای آن، لازم است دو ویژگی آنها را در نظر گرفت: هدایت حرارتی بالا و تعامل فعال با گازها در هنگام گرم کردن. هنگام گرم کردن محصولات نازک و محصولات نیمه تمام، هدایت حرارتی در درجه دوم اهمیت قرار دارد. هنگام گرم کردن محصولات عظیم، هدایت حرارتی بالای مس دلیل گرمایش سریعتر و یکنواخت تر آنها در کل سطح مقطع در مقایسه با آلیاژهای تیتانیوم است.به دلیل هدایت حرارتی بالا، مشکل سختی پذیری در طول عملیات حرارتی تقویتی آلیاژهای مس ایجاد نمی شود. با ابعاد محصولات نیمه تمام و محصولاتی که در عمل استفاده می شوند، از طریق کلسینه می شوند.

مس و آلیاژهای مبتنی بر آن به طور فعال با اکسیژن و بخار آب در دماهای بالا، حداقل شدیدتر از آلومینیوم و آلیاژهای آن، برهم کنش میدهند. با توجه به این ویژگی، اتمسفرهای محافظ اغلب در طول عملیات حرارتی محصولات نیمهتمام و محصولات ساخته شده از آن استفاده میشود. مس و آلیاژهای آن، در حالی که در فناوری عملیات حرارتی آلومینیوم، اتمسفرهای محافظ نادر است.

بازپخت مس و آلیاژهای آن به منظور حذف آن دسته از انحرافات از ساختار تعادلی که در طی فرآیند انجماد یا در نتیجه عمل مکانیکی یا عملیات حرارتی قبلی بوجود آمده اند انجام می شود.

بازپخت هموژنیزاسیون شامل گرم کردن شمش ها تا بالاترین دمای ممکن بدون ایجاد ذوب اجزای ساختاری آلیاژها است. پدیده مایع شدن در مس و برنج به طور ناچیز توسعه می یابد و حرارت دادن شمش ها برای عملیات فشار گرم برای همگن شدن آنها کافی است.

آلیاژهای اصلی مس که نیاز به بازپخت همگن دارند، برنزهای قلع هستند، زیرا ترکیبات فازهای مایع و جامد در سیستم Cu-Sn بسیار متفاوت است و بنابراین مایعات دندریتی شدید ایجاد می شود.

در نتیجه بازپخت همگن، همگنی ساختار و ترکیب شیمیایی شمش ها افزایش می یابد. بازپخت هموژنیزاسیون یکی از شروط دستیابی به محصول نهایی باکیفیت است.

آنیل تبلور مجدد یکی از مراحل رایج تکنولوژیکی در تولید مس نیمه تمام و آلیاژهای مبتنی بر آن است.

دمای شروع تبلور مجدد مس به شدت توسط Zr، Cd، Sn، Sb، Cr افزایش می یابد، در حالی که Ni، Zn، Fe، Co اثر ضعیفی دارند. افزایش دمای شروع تبلور مجدد در حضور همزمان چندین عنصر غیرافزودنی است، اما کمی بیشتر از سهم موثرترین ناخالصی است. در موارد خاص، به عنوان مثال، هنگامی که سرب و گوگرد به مس وارد می شود، اثر کل بیشتر از اثرات فردی است. مس بدون اکسید شده توسط فسفر، بر خلاف مس حاوی اکسیژن، مستعد رشد دانه قوی در طول بازپخت است. آستانه تبلور مجدد در حضور فسفر به دماهای بالاتر تغییر می کند.

درجه بحرانی تغییر شکل مس بدون اکسیژن با اندازه دانه در حدود 2*10v-2 سانتی متر پس از بازپخت در دمای 800 درجه سانتی گراد به مدت 6 ساعت تقریباً 1٪ است. ناخالصی ها مانند آهن درجه بحرانی تغییر شکل را افزایش می دهند که برای برنج 12-5 درصد است (شکل 44).

دمای تبلور مجدد برنج نیز تحت تأثیر پردازش قبلی است، در درجه اول درجه تغییر شکل سرد و اندازه دانه تشکیل شده در طول این پردازش. به عنوان مثال، زمان قبل از شروع تبلور مجدد برنج L95 در دمای 440 درجه سانتیگراد 30 دقیقه در درجه تغییر شکل سرد 30٪ و 1 دقیقه در درجه تغییر شکل 80٪ است.

اندازه دانه اولیه بر فرآیند تبلور برعکس افزایش درجه تغییر شکل تأثیر می گذارد. به عنوان مثال، در آلیاژ L95 با اندازه دانه اولیه 30 و 15 میکرومتر، بازپخت پس از 50 درصد تغییر شکل در دمای 440 درجه سانتیگراد به ترتیب پس از 5 و 1 دقیقه منجر به تبلور مجدد می شود. در عین حال، اگر دمای بازپخت بیش از 140 درجه سانتیگراد باشد، اندازه دانه اولیه بر سرعت تبلور مجدد تأثیر نمی گذارد.

در شکل شکل 45 داده هایی را در مورد تأثیر ترکیب برنج های α بر روی دمای بازپخت نشان می دهد (درجه تغییر شکل 45٪، زمان بازپخت 30 دقیقه)، که به دست آوردن اندازه دانه معین را تضمین می کند. در شرایط مشابه تغییر شکل و بازپخت، با افزایش مقدار روی، اندازه دانه کاهش یافته، به حداقل می رسد و سپس افزایش می یابد. بنابراین، به عنوان مثال، پس از بازپخت در دمای 500 درجه سانتیگراد به مدت 30 دقیقه، اندازه دانه: در مس 0.025 میلی متر; در برنج با 15% روی 0.015 میلی متر و در برنج 35% روی 0.035 میلی متر. شکل 45 همچنین نشان می دهد که در برنج های α، دانه در دماهای نسبتاً پایین شروع به رشد می کند و تا دمای جامدوس رشد می کند. که در آن یک فاز β. به عنوان مثال، برای برنج L59، افزایش قابل توجهی در دانه هنگام بازپخت در دمای بالای 750 درجه سانتیگراد شروع می شود.

دمای بازپخت برنج تقریباً 250-350 درجه سانتیگراد بالاتر از دمایی که در آن تبلور مجدد شروع می شود انتخاب می شود (جدول 16).

هنگامی که آلیاژهای مس حاوی 32 تا 39 درصد روی در دمای بالاتر از انتقال α⇔α+β آنیل می شوند، فاز β آزاد می شود که باعث رشد ناهموار دانه می شود. توصیه می شود که چنین آلیاژهایی را در دمایی که از خط تعادل α⇔α+β سیستم Cu-Zn تجاوز نمی کند، بازپخت شود. در این راستا، برنج که ترکیب آن نزدیک به نقطه حداکثر حلالیت روی در مس است، باید در کوره هایی با دقت کنترل دما و یکنواختی بالای توزیع آن در کل حجم مس آنیل شود.

در شکل شکل 46 حالت های آنیل بهینه را برای برنج های ساده بر اساس نتایج تعمیم توصیه های تکنولوژیکی انباشته شده در عمل داخلی و جهانی نشان می دهد. تمایل به افزایش دمای بازپخت کامل برنج با افزایش محتوای روی وجود دارد.

هنگام انتخاب حالت های بازپخت تبلور مجدد برای برنج ها، باید در نظر گرفت که آلیاژهای واقع در نزدیکی مرز فاز α/α+β (شکل 46) به دلیل حلالیت متغیر روی در مس می توانند از نظر حرارتی تقویت شوند. سخت شدن برنج هایی که حاوی بیش از 34 درصد روی هستند، آنها را مستعد پیری می کند (شکل 47)، و توانایی سخت شدن در طول پیری با افزایش محتوای روی تا 42 درصد افزایش می یابد. این نوع سخت شدن حرارتی برنج کاربرد عملی پیدا نکرده است. با این وجود، سرعت خنکشدن برنجهای نوع L63 پس از بازپخت تبلور مجدد بر خواص مکانیکی آنها تأثیر میگذارد. امکان تجزیه محلول های فوق اشباع در برنج های α حاوی بیش از 34 درصد روی و در برنج های α+β نیز باید در هنگام انتخاب حالت های آنیلینگ برای کاهش تنش در نظر گرفته شود. تغییر شکل شدید سرد می تواند تجزیه محلول های آلفا و β فوق اشباع را پس از بازپخت تسریع کند.

با توجه به داده های ادبیات، دمایی که در آن تبلور مجدد برنج L63 شروع می شود از 250 تا 480 درجه سانتی گراد است. بهترین ساختار در آلیاژ L63 پس از بازپخت در دمای 300-400 درجه سانتی گراد تشکیل می شود. درجه قبلی بالاتر است. تغییر شکل سرد، اندازه دانههای تبلور مجدد کوچکتر و سختی بیشتر (شکل 48) در شرایط بازپخت یکسان است.

کیفیت مواد آنیل شده نه تنها با خواص مکانیکی آن، بلکه با اندازه دانه های تبلور مجدد تعیین می شود. اندازه دانه در یک ساختار کاملاً تبلور مجدد کاملاً یکنواخت است. اگر حالت های بازپخت تبلور مجدد به درستی تنظیم نشده باشد، دو گروه از دانه ها با اندازه های مختلف به وضوح در ساختار شناسایی می شوند. این به اصطلاح ساختار دوگانه به ویژه در طول عملیات کشش عمیق، خمش یا پرداخت و حکاکی محصول نامطلوب است.

با افزایش اندازه دانه تا حد مشخصی، مهر و موم برنج بهبود می یابد، اما کیفیت سطح بدتر می شود. در سطح محصول با اندازه دانه بیش از 40 میکرون، زبری مشخصه "پوست پرتقال" مشاهده می شود.

مراحل تکامل ساختار تغییر شکل یافته به طور قابل توجهی در زمان گسترش یافته است، و بنابراین به نظر می رسد با تغییر زمان بازپخت، بتوان یک ساختار نیمه یا کاملاً تبلور مجدد با دانه های ریز به دست آورد. محصولات نیمه تمام با ساختار ناقص تبلور مجدد و دانه بندی بسیار کوچک بدون تشکیل "پوست پرتقال" مهر و موم می شوند.

بازپخت جزئی، که مدت آن با درجه تغییر شکل اولیه تعیین می شود، در محدوده 250-400 درجه سانتیگراد انجام می شود. برای حفظ یک رژیم تکنولوژیکی دقیق، چنین بازپختی باید در کوره های بریچینگ انجام شود، جایی که دمای عملیاتی است. و زمان نگهداری (سرعت بروش) به شدت کنترل می شود.

بازپخت جزئی عمدتاً برای کاهش تنشهای پسماند استفاده میشود که میتواند به اصطلاح به "ترک فصلی" منجر شود. این نوع خوردگی، ذاتی در برنجهای حاوی بیش از 15 درصد روی، شامل ایجاد تدریجی ترکهای بین بلوری تحت تأثیر همزمان تنش (باقیمانده و اعمالی) و معرفهای شیمیایی خاص (مثلاً محلولها و بخارات آمونیاک، محلولها) است. نمک های جیوه، انیدرید سولفوریک مرطوب، آمین های مختلف و غیره). اعتقاد بر این است که حساسیت برنج ها به ترک های فصلی به دلیل ناهمگنی تنش است نه به بزرگی مطلق آنها.

اثربخشی آنیل برای کاهش تنشهای پسماند با آزمایش جیوه بررسی میشود. روش آزمایش جیوه یک ارزیابی کیفی از وجود تنشهای پسماند ارائه میکند. این بر اساس رفتار متفاوت مواد تحت تنش و بدون تنش هنگام قرار گرفتن در معرض نیترات جیوه است. در طول آزمایش، ترک های طولی و عرضی روی مواد تحت فشار ظاهر می شود که با چشم غیر مسلح قابل مشاهده است. آنها در مکان های تنش کششی ظاهر می شوند که می تواند باعث تخریب محصول در حین کار یا در حین ذخیره سازی در نتیجه ترک خوردگی ناشی از خوردگی شود.

حالت های بازپخت برای برنج برای کاهش تنش پسماند در شکل 1 آورده شده است. 46 و در جدول. 16.

آنیل کردن قطعات فولادی

برای تسهیل پردازش مکانیکی یا پلاستیکی یک قطعه فولادی، سختی آن با بازپخت کاهش می یابد. به اصطلاح بازپخت کامل شامل این واقعیت است که قطعه یا قطعه کار تا دمای 900 درجه سانتیگراد گرم می شود، مدتی در این دمای لازم برای گرم کردن آن در کل حجم خود حفظ می شود و سپس به آرامی (معمولاً همراه با کوره) ) تا دمای اتاق خنک شود.

تنش های داخلی که در حین ماشینکاری در قطعه ایجاد می شود با آنیل در دمای پایین حذف می شود که در آن قطعه تا دمای 500-600 درجه سانتیگراد گرم می شود و سپس همراه با کوره سرد می شود. برای از بین بردن تنش های داخلی و کاهش کمی سختی فولاد، از بازپخت ناقص استفاده می شود - گرمایش تا 750-760 درجه سانتیگراد و متعاقبا خنک کننده آهسته (همچنین همراه با کوره).

بازپخت همچنین زمانی استفاده می شود که سخت شدن ناموفق باشد یا زمانی که لازم است ابزاری برای پردازش فلز دیگر بیش از حد گرم شود (مثلاً اگر یک مته مسی برای سوراخ کردن چدن نیاز به گرم شدن بیش از حد داشته باشد). در طول بازپخت، قطعه تا دمای کمی کمتر از دمای مورد نیاز برای سخت شدن گرم می شود و سپس به تدریج در هوا سرد می شود. در نتیجه، قسمت سخت شده دوباره نرم و قابل ماشینکاری می شود.

مس نیز تحت عملیات حرارتی قرار می گیرد. در این حالت مس می تواند نرم تر یا سخت تر شود. با این حال، بر خلاف فولاد، مس با خنک شدن آهسته در هوا سخت می شود و مس با سرد شدن سریع در آب نرم می شود. اگر یک سیم یا لوله مسی به رنگ قرمز (600 درجه سانتیگراد) روی آتش گرم شود و سپس به سرعت در آب غوطه ور شود، مس بسیار نرم می شود. پس از دادن شکل دلخواه، محصول را می توان دوباره روی آتش تا دمای 400 درجه سانتیگراد گرم کرد و اجازه داد تا در هوا خنک شود. سپس سیم یا لوله جامد می شود. در صورت نیاز به خم کردن لوله، آن را محکم با ماسه پر می کنند تا از صاف شدن و ترک خوردن جلوگیری شود.

بازپخت برنج باعث افزایش شکل پذیری آن می شود. پس از بازپخت، برنج نرم می شود، به راحتی خم می شود، ضربه می زند و به خوبی کشیده می شود. برای بازپخت، آن را تا 600 درجه سانتیگراد گرم می کنند و اجازه می دهند در هوا در دمای اتاق خنک شود.

بازپخت و سخت شدن دورالومین

آنیل کردن دورالومین برای کاهش سختی آن انجام می شود. قطعه یا قطعه کار تا حدود 360 درجه سانتیگراد گرم می شود، مانند هنگام سخت شدن، برای مدتی نگه داشته می شود و سپس در هوا سرد می شود. سختی دورالومین آنیل شده تقریباً نصف سختی دورالومین سخت شده است.

تقریباً دمای گرمایش یک قطعه دورالومین را می توان به صورت زیر تعیین کرد: در دمای 350-360 درجه سانتیگراد یک ترکش چوبی که از روی سطح داغ قطعه عبور داده می شود ذغالی شده و رد تیره ای از خود به جای می گذارد. دمای قطعه را می توان با استفاده از یک تکه کوچک (به اندازه یک سر کبریت) فویل مسی که روی سطح آن قرار می گیرد، کاملاً دقیق تعیین کرد. در دمای 400 درجه سانتیگراد، شعله کوچک مایل به سبز در بالای فویل ظاهر می شود.

دورالومین آنیل شده دارای سختی پایینی است، می توان آن را دو بار مهر و موم کرد بدون ترس از ترک.

سخت شدن.دورالومین را می توان سخت کرد. هنگام سخت شدن، قطعات ساخته شده از این فلز را تا دمای 360-400 درجه سانتیگراد گرم می کنند، مدتی نگه می دارند، سپس در آب در دمای اتاق غوطه ور می کنند و در آنجا می گذارند تا کاملا خنک شود. بلافاصله پس از این، دورالومین نرم و انعطاف پذیر می شود، به راحتی خم می شود و آهنگری می شود. پس از سه تا چهار روز سختی بیشتری به دست می آورد. سختی (و در عین حال شکنندگی) آن به قدری افزایش می یابد که نمی تواند خم شدن در یک زاویه کوچک را تحمل کند.

دورالومین بالاترین قدرت خود را پس از پیری به دست می آورد. پیری در دمای اتاق طبیعی و در دمای بالا مصنوعی نامیده می شود. استحکام و سختی دورالومین تازه سخت شده که در دمای اتاق باقی مانده است، با گذشت زمان افزایش می یابد و پس از پنج تا هفت روز به بالاترین حد خود می رسد. این فرآیند پیری دورالومین نامیده می شود.

<<<Назад

لحیم کاری یا جوشکاری آلومینیوم؟ چه تفاوتی دارد و کدام بهتر است؟

ابتدا اجازه دهید به تعاریف نگاه کنیم. جوشکاری فرآیند تولید اتصالات همه در یک با ایجاد پیوندهای بین اتمی است. لحیم کاری فرآیند اتصال فلزات در حالت گرم از طریق ذوب یک آلیاژ، ذوب لحیم کاری، مانند فلزات در حال اتصال است.

به عبارت دیگر، هنگام جوشکاری، لبه های قطعات جوش داده شده ذوب شده و سپس منجمد می شوند. در لحیم کاری، فلز معمولی فقط تا دمای معینی گرم می شود و اتصال با انتشار سطحی و واکنش شیمیایی لحیم کاری و فلزات ذوب شده ایجاد می شود.

بنابراین، لحیم کاری بهتر است یا جوشکاری آلومینیوم؟

برای پاسخ به این سوال، روش های اصلی لحیم کاری و جوشکاری آلیاژهای آلومینیوم، مزایا و معایب آنها را در نظر بگیرید.

جوشکاری آلومینیوم.

چهار نوع جوش بیشتر در هنگام جوشکاری آلومینیوم استفاده می شود:

1. جوشکاری الکترود یا TIG. به عنوان یک الکترود که مصرف نمی کند، تنگستن با افزودنی های آلیاژی خاص (لانتانیم، سریم و غیره) استفاده می شود.

یک قوس الکتریکی از طریق این الکترود رخ می دهد که فلز را ذوب می کند. سیم جوش به صورت دستی توسط حوضچه جوش تغذیه می شود. کل فرآیند بسیار شبیه به جوشکاری گاز معمولی است، فقط فلز نه با سوزاندن مشعل، بلکه توسط یک قوس الکتریکی در یک محیط محافظ گرم می شود. چنین جوشکاری منحصراً در جو آرگون یا هلیوم یا مخلوط آنها انجام می شود.

آیا تفاوتی بین جوشکاری آرگون و هلیوم وجود دارد؟ بخور نکته اصلی این است که هلیوم قوس احتراق فشردهتری را فراهم میکند و بنابراین نفوذ عمیقتر و کارآمدتری به فلزات پایه ایجاد میکند. هلیم گرانتر است و مصرف آن بسیار بیشتر از آرگون است. علاوه بر این، هلیوم بسیار مایع است که در هنگام تولید، حمل و نقل و ذخیره سازی مشکلات اضافی ایجاد می کند.

بنابراین، استفاده از آن به عنوان گاز محافظ تنها در هنگام جوشکاری قطعات بزرگ که نیاز به همجوشی عمیق و موثر لبه های جوش است، توصیه می شود. در عمل، هلیوم به ندرت به عنوان یک گاز بی اثر استفاده می شود، زیرا تقریباً همان اثر نفوذ را می توان در آرگون به دست آورد، که فقط جریان جوش را افزایش می دهد. جوشکاری TIG آلومینیوم معمولاً منجر به جریان متناوب می شود.

چرا با جریان متناوب؟ همه چیز در مورد اکسید آلومینیوم است که مقدار کمی از آن به ناچار در انواع جوشکاری وجود دارد. واقعیت این است که نقطه ذوب آلومینیوم حدود 660 درجه است. نقطه ذوب اکسید آلومینیوم 2060 است. بنابراین، اکسید آلومینیوم نمی تواند در جوش ذوب شود - دما کافی نیست.

و هیچ دستورالعملی برای اکسید جوش با کیفیت بالا وجود نخواهد داشت. چه باید کرد؟ درآمد حاصل از قطبیت بازخورد است که ویژگی بسیار جالبی برای تمیز کردن درز از ناخالصی های غیر ضروری دارد. به این خاصیت «پراکندگی کاتدی» می گویند. با این حال، جریان جوشکاری با قطبیت معکوس قدرت ذوب بسیار کمی دارد. بنابراین، قوس همچنین حاوی اجزای جریان مستقیم قطبی است که به گونهای طراحی شدهاند که فلزات غیر حساس اما ذوب میشوند.

و تبادل جریان های قطبی رو به جلو و معکوس یک جریان متناوب است که هر دو ویژگی تمیز کنندگی و ذوب را با هم ترکیب می کند.

2. جوشکاری الکترود مصرفی یا جوشکاری نیمه اتوماتیک (جوشکاری MIG). همه اینها در مورد این نوع جوشکاری صدق می کند با این تفاوت که به عنوان یک قاعده، تنها "تمیز کردن" دائمی، جایگزینی قطب های جریان قوس است و از الکترود تنگستن عبور نمی کند و مستقیماً از طریق سیم جوش ذوب می شود. جوشکاری

یک دستگاه نیمه اتوماتیک معمولی برای جوشکاری استفاده می شود، اما با نیازهای تغذیه سیم بالاتر. این نوع جوش با بهره وری بالا مشخص می شود.

جوشکاری قوس الکتریکی دستی با الکترودهای روکش دار (جوشکاری MMA). برای جوشکاری قطعات سخت با ضخامت 4 میلی متر یا بیشتر استفاده می شود. برای جریان قطبی معکوس اعمال می شود و درز با کیفیت پایینی دارد.

4. جوشکاری گاز آلومینیوم. فقط روی تعداد محدودی از آلیاژهای آلومینیوم که کیفیت جوش ضعیفی دارند قابل استفاده است. این بسیار دشوار است و برای هر فانی قابل دسترس نیست.

در عمل این تقریبا هرگز استفاده نمی شود.

با صرف نظر از جوشکاری عجیب و غریب (جوشکاری اصطکاکی، جوش انفجاری و پلاسما)، کیفیت اتصال جوش داده شده و شیوع آن بسیار جلوتر از شکل، جوش آرگون AC است.

امکان جوشکاری آلیاژهای آلومینیوم خالص، دورالومین، سیلان و غیره از چند میلی متر تا چند سانتی متر را فراهم می کند. علاوه بر این، مقرون به صرفه ترین و تنها مورد ممکن برای جوشکاری هسته ای و برخی آلیاژهای آلومینیوم دیگر است.

لحیم کاری آلومینیوم

معمولاً نوع لحیم کاری با دمای پایین (لحیم کاری نرم) و درجه حرارت بالا (لحیم کاری) را جدا می کند.

لحیم کاری لحیم نرم آلومینیوم معمولاً با یک آهن لحیم کاری معمولی انجام می شود و می توان از آن به عنوان لحیم کاری مخصوص برای لحیم کاری آلومینیوم با روی بالا و لحیم سرب-قلع معمولی استفاده کرد. مشکل اصلی این نوع لحیم کاری مبارزه با اکسید آلومینیوم سبک است. برای خنثی سازی آن باید از انواع فلاکس ها، چربی های لحیم کاری و انواع خاصی از لحیم کاری استفاده کرد. در برخی موارد، سطح آلومینیوم با یک لایه نازک از مس که قبلاً با لحیم کاری سنتی لحیم کاری شده است، اندود می شود.

با این حال، استفاده از پوشش های گالوانیکی از نظر فن آوری و از نظر اقتصادی امکان پذیر نیست. در هر صورت، لحیم کاری آلیاژهای آلومینیوم در دماهای پایین بسیار دشوار است و کیفیت اتصالات لحیم کاری معمولاً بیشتر از حد متوسط است. علاوه بر این، به دلیل ناهمگونی فلزات، اتصال پیوند خورده مستعد خوردگی است و همیشه باید با لاک یا رنگ پوشانده شود. لحیم کاری مفصل نرم را نمی توان در سیستم های بارگذاری شده استفاده کرد.

به ویژه برای تعمیر رادیاتور کولر گازی نباید از آن استفاده کرد، اما می توان از آن برای تعمیر موتورهای رادیاتور استفاده کرد.

لحیم کاری آلومینیوم در دمای بالا هنگام لحیم کاری رادیاتورهای آلومینیومی در کارخانه ها از لحیم کاری استفاده می شود. ویژگی آن این است که نقطه ذوب لحیم کاری تنها 20-40 درجه زیر نقطه ذوب خود فلز است. این لحیم کاری معمولاً شامل خمیر مخصوص با دمای بالا (مانند نایلون) است که برای لحیم کاری استفاده می شود و سپس در کوره های مخصوص تحت یک محیط گاز محافظ پخت می شود.

این فرآیند لحیم کاری با استحکام بالا و مقاومت در برابر خوردگی کم اتصالات حاصل مشخص می شود، زیرا از لحیم کاری به عنوان ترکیبی نزدیک به فلز پایه استفاده می شود. این نوع لحیم کاری برای محصولات دیوار نازک ایده آل است، اما فناوری آن کاملاً پیچیده و برای تعمیرات کاملاً بی فایده است.

نوع دوم لحیم کاری آلومینیومی با دمای بالا، لحیم کاری با شعله گاز است.  میله های مخصوص خودکشی به عنوان لحیم کاری استفاده می شود (به عنوان مثال، HTS 2000، Castolin 21 F، و غیره).

میله های مخصوص خودکشی به عنوان لحیم کاری استفاده می شود (به عنوان مثال، HTS 2000، Castolin 21 F، و غیره).

برای گرم کردن از استیلن، پروپان و ترجیحاً شعله هیدروژن (هیدرولیز) استفاده می شود. تکنولوژی در اینجا به شرح زیر است. ابتدا شعله مشعل فلز را گرم می کند و سپس آهن لحیم کاری را با دقت در قسمت لحیم کاری پر می کنند. وقتی میله ذوب شد، شعله از بین می رود. نقطه ذوب میله خیلی کمتر از دمای صفحه پایه نیست، بنابراین باید کاملا گرم شود تا از جدا شدن آن جلوگیری شود.

لازم به ذکر است که این نوع لحیم کاری بسیار بسیار گران است و تا 300 دلار قیمت دارد. برای 1 کیلوگرم معمولاً برای تعمیرات محلی استفاده می شود.

پس کدام بهتر است؟

نانوا در خانه ذوب می شود: گام به گام، ویدئو

لحیم کاری یا جوشکاری آلومینیوم؟حالا می توانیم به این سوال پاسخ دهیم. اگر ضخامت فلزات بیش از 0.2-0.3 میلی متر باشد، از جوش آرگون استفاده کنید. به طور خاص، جوش آرگون ساطع کننده های مومیایی لانه زنبوری ساده، سینی ها، گلگیرها، براکت ها، چرخ های آلیاژی، چرخ دنده، سر موتور و غیره. جوش حاصله. این یک پیوند یکپارچه، مقاوم در برابر مواد شیمیایی و قوی است.

اگر ضخامت فلزات کمتر از 0.2-0.3 میلی متر باشد، بهتر است از لحیم کاری آلومینیوم در دمای بالا استفاده شود. اولاً برای لحیم کردن رادیاتورهای دیواری لانه زنبوری نازک از موتور استفاده می شود که نوشیدن آن با آرگون بسیار دشوار است. لحیم کاری نرم با دمای پایین تر بهتر است، اگر اصلا استفاده نشود، زیرا این اتصالات بسیار ضعیف تر و از نظر شیمیایی مقاومت کمتری دارند.

علاوه بر این، شارهای اسیدی مورد استفاده در لحیم کاری در دمای پایین می توانند هم فلزات معمولی و هم اتصالات لحیم کاری را در زمان نسبتاً کوتاهی از بین ببرند.

اکثر فلزات معمولی را نمی توان با عملیات حرارتی تقویت کرد. با این حال، تقریباً تمام فلزات - تا حدی - با آهنگری، نورد یا خمش تقویت می شوند. به این حالت سخت شدن سرد یا سخت شدن سرد فلز می گویند.

آنیلینگ نوعی عملیات حرارتی برای نرم کردن فلز است که سخت شده است تا بتوان به کار سرد ادامه داد.

کار سرد: مس، سرب و آلومینیوم

فلزات معمولی از نظر درجه و سرعت سخت شدن کرنش بسیار متفاوت هستند - سخت شدن سرد یا سخت شدن سرد.

مس در اثر آهنگری سرد خیلی سریع سخت می شود و بنابراین به سرعت چکش خواری و شکل پذیری آن را کاهش می دهد. بنابراین، مس نیاز به بازپخت مکرر دارد تا بتوان آن را بدون خطر تخریب بیشتر پردازش کرد.

از سوی دیگر، سرب را می توان تقریباً به هر شکلی بدون بازپخت یا خطر شکستن چکش کرد.

سرب دارای چنین ذخیره ای از شکل پذیری است که به آن امکان می دهد تغییر شکل های پلاستیکی بزرگ را با درجه سختی کرنش بسیار کم به دست آورد. با این حال، اگرچه مس سخت تر از سرب است، اما به طور کلی شکل پذیرتر است.

آلومینیوم می تواند مقدار زیادی تغییر شکل پلاستیکی را از طریق شکل دهی چکشی یا نورد سرد قبل از آنیل شدن برای بازیابی خواص شکل پذیری خود تحمل کند.

آلومینیوم خالص بسیار کندتر از مس سخت می شود و برخی از آلیاژهای آلومینیوم ورق آنقدر سخت یا شکننده هستند که اجازه سخت شدن زیاد را نمی دهند.

کار سرد آهن و فولاد

آهن خالص صنعتی را می توان قبل از اینکه برای فرآوری بیشتر سخت شود، با درجات زیادی تغییر شکل سرد کرد.

ناخالصی های موجود در آهن یا فولاد، کارایی سرد فلز را به حدی مختل می کند که اکثر فولادها را نمی توان سرد کار کرد، البته به جز فولادهای کم کربن خاص برای صنعت خودروسازی. در عین حال، تقریباً تمام فولادها را می توان با موفقیت به صورت پلاستیکی در حالت گرم قرمز پردازش کرد.

چرا بازپخت فلز ضروری است؟

ماهیت دقیق فرآیند بازپختی که فلز در معرض آن قرار می گیرد تا حد زیادی به هدف فلز آنیل شده بستگی دارد.

تفاوت قابل توجهی در روش آنیل بین آنیل در کارخانه هایی که در آن مقادیر زیادی ورق فولاد تولید می شود و آنیل در یک تعمیرگاه کوچک خودرو که تنها یک قسمت آن نیاز به چنین پردازشی دارد، وجود دارد.

به طور خلاصه، کار سرد تغییر شکل پلاستیک در اثر تخریب یا اعوجاج ساختار دانه فلز است.

در حین بازپخت، یک فلز یا آلیاژ تا دمایی گرم می شود که در آن تبلور مجدد رخ می دهد - تشکیل دانه های جدید - تغییر شکل داده نشده و گرد - به جای دانه های قدیمی - تغییر شکل یافته و دراز. سپس فلز با سرعت معین خنک می شود. به عبارت دیگر، کریستالها یا دانههای درون فلز که در حین کار پلاستیک سرد جابجا شده یا تغییر شکل دادهاند، این فرصت را میدهند تا دوباره همتراز شوند و به حالت طبیعی خود بازگردند، اما در دمای بازپخت بالا.

بازپخت آهن و فولاد

آهن و فولادهای ملایم باید تا دمای حدود 900 درجه سانتیگراد گرم شوند و سپس به آرامی خنک شوند تا اطمینان حاصل شود که تا حد ممکن "نرم" هستند.

در عین حال، اقداماتی برای جلوگیری از تماس فلز با هوا انجام می شود تا از اکسید شدن سطح آن جلوگیری شود. هنگامی که این کار در یک تعمیرگاه کوچک خودرو انجام می شود، از ماسه گرم برای این کار استفاده می شود.

فولادهای پرکربن نیاز به پردازش مشابهی دارند با این تفاوت که دمای بازپخت برای آنها کمتر و حدود 800 درجه سانتیگراد است.

بازپخت مس

مس در حدود 550 درجه سانتیگراد آنیل می شود، زمانی که مس به رنگ قرمز تیره گرم می شود.

پس از گرم شدن، مس در آب سرد می شود یا اجازه می دهیم به آرامی در هوا خنک شود. سرعت سرد شدن مس پس از گرم شدن در دمای بازپخت بر درجه "نرم" این فلز به دست آمده تأثیر نمی گذارد. مزیت خنک کننده سریع این است که فلز را از رسوب و کثیفی پاک می کند.

آنیل آلومینیوم

آلومینیوم در دمای 350 درجه سانتیگراد آنیل می شود.

عملیات حرارتی آلیاژهای غیر آهنی

در کارخانه ها این کار در کوره های مناسب یا حمام نمک انجام می شود. در کارگاه آلومینیوم با مشعل گاز آنیل می شود. آنها می گویند که در این مورد یک خرده چوبی روی سطح فلز گرم شده مالیده می شود.

هنگامی که چوب شروع به ترک لکه های سیاه می کند، به این معنی است که آلومینیوم آنیل شده است. گاهی اوقات به جای چوب از یک تکه صابون استفاده می شود: هنگامی که صابون شروع به ترک لکه های قهوه ای کرد، حرارت دادن باید متوقف شود. سپس آلومینیوم در آب سرد می شود یا در هوا خنک می شود.

بازپخت روی

روی در دمای بین 100 تا 150 درجه سانتیگراد دوباره چکش خوار می شود.

این بدان معنی است که می توان آن را در آب جوش پخت کرد. روی باید در حالی که داغ است فرآوری شود: وقتی سرد می شود، شکل پذیری خود را از دست می دهد.

مس به طور گسترده در ساخت محصولات برای اهداف مختلف استفاده می شود: مخازن، خطوط لوله، دستگاه های توزیع برق، تجهیزات شیمیایی و غیره. تنوع استفاده از مس با خواص فیزیکی خاص آن مرتبط است.

مس رسانایی الکتریکی و حرارتی بالایی دارد و در برابر خوردگی مقاوم است. چگالی مس 8.93 N/cm3، نقطه ذوب 1083 درجه سانتی گراد، نقطه جوش 2360 درجه سانتی گراد است.

مشکلات در جوشکاری مس به دلیل خواص فیزیکی و شیمیایی آن است. مس مستعد اکسیداسیون با تشکیل اکسیدهای نسوز، جذب گازها توسط فلز مذاب است، هدایت حرارتی بالایی دارد و ضریب انبساط خطی قابل توجهی در هنگام گرم شدن دارد.

تمایل به اکسیداسیون، استفاده از شارهای مخصوص در حین جوشکاری را ضروری می کند که فلز مذاب را از اکسیداسیون محافظت می کند و اکسیدهای حاصل را حل کرده و آنها را به سرباره تبدیل می کند.

هدایت حرارتی بالا مستلزم استفاده از شعله قوی تری نسبت به جوشکاری فولاد است. جوش پذیری مس به خلوص آن بستگی دارد؛ جوش پذیری مس به ویژه با وجود B1، Pb، 3 و Oz در آن مختل می شود. مقدار rg بسته به عیار مس از 02/0 تا 15/0 درصد متغیر است، III و سرب باعث شکنندگی مس و شکنندگی قرمز رنگ می شود.وجود اکسیژن در مس به شکل اکسید مس Cu20 باعث تشکیل لایه های شکننده فلز می شود. و ترک هایی که در نفوذ ناحیه حرارتی ظاهر می شوند.

اکسید مس با مس یک یوتکتیک کم ذوب تشکیل می دهد که نقطه ذوب پایین تری دارد. یوتکتیک در اطراف دانه های مس می نشیند و در نتیجه پیوند بین دانه ها را ضعیف می کند.

فرآیند جوشکاری مس نه تنها تحت تأثیر اکسیژن محلول در مس، بلکه تحت تأثیر اکسیژن جذب شده از جو قرار می گیرد. در این حالت همراه با اکسید مس CuO، اکسید مس CuO تشکیل می شود. هنگام جوشکاری، هر دوی این اکسیدها، جوشکاری با گاز را دشوار می کنند و باید با استفاده از شار حذف شوند.

هیدروژن و مونوکسید کربن نیز بر فرآیند جوشکاری مس تأثیر منفی می گذارد.

در نتیجه برهمکنش آنها با اکسید مس CuO، بخار آب و دی اکسید کربن تشکیل می شوند که منافذی را در فلز جوش ایجاد می کنند. برای جلوگیری از این پدیده، جوشکاری مس باید با شعله کاملا معمولی انجام شود. هرچه Si خالص تر باشد و 0-2 آن کمتر باشد، بهتر جوش می خورد.

طبق GOST 859-78، صنعت گریدهای مس M1r، M2r MZr را تولید می کند که دارای محتوای کاهش یافته Oa- (تا 0.01٪) برای ساخت سازه های جوش داده شده است.

در جوشکاری گاز C از اتصالات لب به لب و گوشه استفاده می شود؛ اتصالات T و اتصالات لپ نتیجه خوبی نمی دهند.

قبل از جوشکاری، لبه های جوش داده شده باید از خاک، روغن، اکسیدها و سایر آلاینده ها در منطقه ای حداقل 30 میلی متری از محل جوش تمیز شوند. مناطق جوشکاری به صورت دستی یا مکانیکی با برس های فولادی تمیز می شوند. جوش مس با ضخامت تا 8 میلی متر بدون برش لبه ها انجام می شود و با ضخامت بیش از 3 میلی متر، برش X شکل لبه ها با زاویه 45 درجه در هر طرف اتصال مورد نیاز است. کندی آن را برابر با 0.2 ضخامت فلز در حال جوش می کند. به دلیل افزایش سیالیت مس در حالت مذاب، ورق های نازک بدون شکاف به لب به لب جوش داده می شوند و ورق های بیش از 6 میلی متر بر روی پشته های گرافیت و کربن جوش داده می شوند.

قدرت شعله جوش هنگام جوشکاری مس تا ضخامت 4 میلی متر بر اساس مصرف استیلن 150-175 dm3/h به ازای ضخامت 1 میلی متر فلز جوش داده شده انتخاب می شود؛ برای ضخامت حداکثر 8-10 میلی متر، قدرت به 175-225 dm8/h افزایش یافته است.

برای ضخامت های زیاد، جوشکاری با دو مشعل - یکی برای گرمایش و دیگری برای جوشکاری توصیه می شود. برای کاهش اتلاف گرما، جوشکاری بر روی پشتی آزبست انجام می شود. برای جبران تلفات حرارتی زیاد ناشی از حذف به ناحیه متاثر از حرارت، از گرمایش اولیه و همزمان لبه های جوش داده شده استفاده می شود.

لبه ها با یک یا چند مشعل گرم می شوند.

شعله برای جوشکاری C کاملاً عادی انتخاب می شود، زیرا شعله اکسید کننده باعث اکسیداسیون قوی می شود و با شعله کربورکننده، منافذ و ترک ظاهر می شود. شعله باید نرم باشد و باید با زاویه بیشتری نسبت به جوشکاری فولاد هدایت شود. جوشکاری در یک منطقه بازیابی انجام می شود، فاصله از انتهای هسته تا فلز در حال جوش 3-6 میلی متر است.

در طول فرآیند جوشکاری، فلز گرم شده باید همیشه با شعله محافظت شود. جوشکاری با استفاده از هر دو روش چپ و راست انجام می شود، با این حال، روش راست در هنگام جوشکاری مس ترجیح داده می شود. جوشکاری با حداکثر سرعت بدون وقفه انجام می شود.

جوشکاری به سمت بالا انجام می شود. زاویه شیب قطعه دهانی مشعل به محصول در حال جوش 40-50 درجه و سیم پرکننده 30-40 درجه است. هنگام ایجاد درزهای عمودی، زاویه شیب دهانه مشعل 30 درجه است و جوشکاری از پایین به بالا انجام می شود. هنگام جوشکاری مس، بستن قطعات با چسب توصیه نمی شود. درزهای بلند در حالت آزاد با استفاده از روش گام معکوس جوش داده می شوند.

جوشکاری گاز مس تنها در یک پاس انجام می شود.

ترکیب سیم پرکننده تاثیر زیادی بر فرآیند جوشکاری گاز دارد. برای جوشکاری، میله ها و سیم مطابق با GOST 16130-72 از گریدهای زیر به عنوان افزودنی استفاده می شود: M1، MSr1، MNZH5-1، MNZHKT5-1-0.2-0.2.

خطای 503 سرویس در دسترس نیست

سیم جوش MSr1 حاوی 0.8-1.2 درصد نقره است. قطر سیم پرکننده بسته به ضخامت فلز جوش داده شده انتخاب می شود و برابر با 0.5-0.75 8 است که در آن 5 ضخامت فلز است، میلی متر، اما نه بیشتر از 8 میلی متر.

سیم جوش باید به آرامی و بدون پاشش ذوب شود. مطلوب است که دمای ذوب سیم پرکننده کمتر از دمای ذوب فلز پایه باشد. برای محافظت از مس در برابر اکسیداسیون، و همچنین برای اکسید زدایی و حذف اکسیدهای حاصل به سرباره، جوشکاری با شار انجام می شود. فلاکس ها از اکسیدها و نمک های بور و سدیم ساخته می شوند. فلوکس برای جوش مس به صورت پودر، خمیر و به صورت گازی استفاده می شود، فلاکس های شماره 5 و 6 حاوی نمک های اسید فسفریک هنگام جوشکاری با سیمی که فاقد اکسید کننده های فسفر و سیلیکون است باید استفاده شود.

جوش Si را می توان با استفاده از شار گازی BM-1 نیز انجام داد؛ در این حالت برای کاهش سرعت گرمایش و افزایش قدرت شعله جوش، نوک مشعل باید یک عدد افزایش یابد. هنگام استفاده از شار گازی، از نصب KGF-2-66 استفاده می شود. شار پودر بر روی محل جوش 40-50 میلی متر در دو طرف محور جوش پاشیده می شود. شار به شکل خمیر به لبه های فلز در حال جوشکاری و به میله پرکننده اعمال می شود. بقایای شار با شستن درز با محلول 2٪ اسید نیتریک یا سولفوریک از بین می رود.

برای بهبود خواص مکانیکی فلز رسوب داده شده و افزایش چگالی و.

برای اطمینان از انعطاف پذیری جوش، توصیه می شود فلز جوش را پس از جوشکاری فورج کنید. قطعات تا ضخامت 4 میلی متر در حالت سرد، و با ضخامت بیشتر - هنگامی که تا دمای 550-600 درجه سانتیگراد گرم می شوند، جعل می شوند.

بهبود اضافی درز پس از آهنگری با عملیات حرارتی - حرارت دادن به 550-600 درجه سانتیگراد و خنک شدن در آب انجام می شود. محصولاتی که قرار است جوش داده شوند با یک مشعل جوشکاری یا در یک کوره گرم می شوند. پس از بازپخت، فلز جوش سخت می شود.

⇐ قبلی27282930313233343536بعدی ⇒

تاریخ انتشار : 1394/01/26; خواندن: 455 | نقض حق چاپ صفحه

studopedia.org - Studopedia.Org - 2014-2018 (0.001 s)…

صفحه اصلی>>جوشکاری فلزات غیرآهنی>>جوشکاری مس و فولاد

جوش مس و آلیاژهای آن با فولاد. چگونه مس و فولاد را جوش دهیم؟

در عمل، جوش مس و فولاد اغلب در اتصالات لب به لب انجام می شود. بسته به ماهیت سازه، درزها در چنین اتصالی می توانند خارجی یا داخلی باشند.

برای جوشکاری برنج به فولاد، جوشکاری با گاز و برای جوشکاری مس قرمز به فولاد، جوشکاری قوس الکتریکی با الکترودهای فلزی مناسب است.

نتایج خوبی نیز هنگام جوشکاری با الکترودهای کربنی در زیر یک لایه شار و جوشکاری گازی در زیر یک قوس غوطهور BM-1 حاصل میشود. اغلب در عمل، جوشکاری گازی برنج به فولاد با استفاده از مس به عنوان ماده پرکننده انجام می شود.

آماده سازی لبه های جوش داده شده با ضخامت یکسان فلزات غیر آهنی و فولاد به همان روشی که هنگام جوشکاری فلزات آهنی انجام می شود.

جوشکاری ورق هایی با ضخامت کمتر از 3 میلی متر بدون برش انجام می شود و ورق هایی که از 3 میلی متر شروع می شوند با لبه های اریب جوش داده می شوند.

اگر لبه ها به اندازه کافی اریب نباشند، یا اگر آلودگی در انتهای قطعات در حال جوش وجود داشته باشد، نمی توان به نفوذ خوبی دست یافت. بر این اساس هنگام جوشکاری قطعات با ضخامت های زیاد که در آن شیار X شکل ایجاد می شود نباید بلانتینگ انجام شود.

جوشکاری مس با فولاد یک کار پیچیده است، اما برای سطح کاری و جوشکاری، به عنوان مثال، قطعات تجهیزات شیمیایی، سیم مسی با بلوک فولادی، کاملاً امکان پذیر است.

کیفیت جوش این گونه اتصالات الزامات آنها را برآورده می کند. استحکام مس را می توان با وارد کردن 2 درصد آهن در ترکیب آن افزایش داد. با آهن بیشتر، قدرت شروع به کاهش می کند.

هنگام جوشکاری با الکترود کربن، لازم است از جریان مستقیم قطبی مستقیم استفاده شود.

ولتاژ قوس الکتریکی 40-55 ولت و طول آن تقریباً 14-20 میلی متر است. جریان جوش متناسب با قطر و کیفیت الکترود (کربن یا گرافیت) انتخاب می شود و در محدوده 300-550A است. شار مورد استفاده مانند جوشکاری مس است؛ ترکیب این شارها در این صفحه آورده شده است.

شار به منطقه جوش وارد می شود و آن را در شیار می ریزد.

روش جوشکاری "چپ" استفاده می شود.

روش جوشکاری "چپ" استفاده می شود.

بهترین نتایج هنگام جوشکاری شینه های مسی به فولاد هنگام جوشکاری "در قایق" به دست می آید. نمودار چنین جوشکاری در شکل نشان داده شده است. ابتدا لبه های مسی با یک الکترود کربن گرم می شوند و سپس با یک موقعیت خاص از الکترود و میله پرکننده جوش داده می شوند (شکل را ببینید). سرعت جوش 0.25 متر در ساعت است. جوشکاری مس با چدن با استفاده از همان تکنیک های تکنولوژیکی انجام می شود.

جوشکاری برنز کم آلیاژ با ضخامت کم (تا 1.5 میلی متر) به فولاد با ضخامت حداکثر 2.5 میلی متر را می توان با یک الکترود تنگستن غیر مصرفی در محیط آرگون روی یک دستگاه اتوماتیک با سیم پرکننده با یک همپوشانی انجام داد. قطر 1.8 میلی متر از جانبی تامین می شود.

در این مورد، هدایت قوس به سمت همپوشانی از سمت مس بسیار مهم است. حالت های چنین جوشکاری: جریان 190 آمپر، ولتاژ قوس 11.5 ولت، سرعت جوش 28.5 متر در ساعت، سرعت تغذیه سیم 70 متر در ساعت.

مس و برنج را می توان با استفاده از جوش لب به لب به خوبی به فولاد جوش داد.

با این روش جوشکاری، لبه های فولادی به شدت ذوب می شوند و لبه های فلزات غیرآهنی کمی ذوب می شوند. با در نظر گرفتن این شرایط و با در نظر گرفتن تفاوت در مقاومت این فلزات، برآمدگی برای فولاد 3.5d، برای برنج 1.5d، برای مس 1.0d در نظر گرفته می شود که d قطر میله های جوش داده شده است. .

برای جوش لب به لب چنین میلههایی با استفاده از روش مقاومت، پیشآمدگی 2.5d برای فولاد، 1.0d برای برنج و 1.5d برای مس توصیه میشود. مقاومت ویژه نشست در محدوده 1.0-1.5 کیلوگرم بر میلی متر مربع در نظر گرفته شده است.

در عمل، اغلب جوشکاری ناودانی با قطر 8-12 میلی متر از مس و آلیاژهای آن به فولاد، یا ناودانی های فولادی به محصولات مسی ضروری می شود.

چنین جوشکاری با استفاده از جریان مستقیم قطبی معکوس تحت شار ریز مارک OSTS-45 بدون پیش گرمایش انجام می شود.

ناودانی های مسی با قطر تا 12 میلی متر یا ناودانی های برنجی درجه L62، با قطر تا 10 میلی متر، با قدرت جریان 400 A به خوبی به فولاد یا چدن جوش داده می شوند.

و گل میخ های ساخته شده از برنج درجه LS 59-1 برای جوشکاری استفاده نمی شود.

ناودانی های فولادی به خوبی به محصولات مس و برنج جوش داده می شوند.

چگونه مس را در خانه جوش دهیم؟

اگر یک حلقه مسی به ارتفاع 4 میلی متر در انتهای یک پین با قطر حداکثر 8 میلی متر قرار دهید، فرآیند جوشکاری فلزات به طور رضایت بخشی پیش می رود. همان ناودانی با قطر 12 میلی متر برای برند برز Br. از 10-1 به خوبی جوش داده شده است. برای جوشکاری قوس مس و فولاد بهترین نتایج توسط الکترودهای K-100 ارائه می شود.

عملیات حرارتی مس و برنج

فلز مس.

از مس برای تولید ورق، نوار و سیم با استفاده از روش تغییر شکل سرد استفاده می شود. در هنگام تغییر شکل، انعطاف پذیری را از دست می دهد و خاصیت ارتجاعی به دست می آورد. از دست دادن شکلپذیری، کلسینه کردن، بریدگی و کشیدن را دشوار میکند و در برخی موارد پردازش بیشتر فلز را غیرممکن میکند.

برای حذف سخت شدن یا سخت شدن و بازیابی خواص پلاستیکی مس، تبلور مجدد طبق رژیم زیر انجام می شود: حرارت دادن به دمای 450-500 درجه سانتیگراد با سرعت 200-220 درجه سانتیگراد در ساعت، زمان نگهداری بسته به پیکربندی و وزن محصول از 0.5 تا 1.5 ساعت، خنک شدن در هوای ساکن. ساختار فلز پس از بازپخت متشکل از کریستال های هم محور، استحکام σв = 190 مگاپاسکال، طول نسبی δ = 22٪ است.

برنج.

آلیاژ مس و روی برنج نامیده می شود. برنجهای دو جزئی (ساده) که فقط از مس، روی و برخی ناخالصیها تشکیل شدهاند، و برنجهای چند جزئی (ویژه) که یک یا چند عنصر آلیاژی (سرب، سیلیکون، قلع) به آلیاژ وارد میشوند. خواص

برنج دو جزئی بسته به روش فرآوری به برنج فرفورژه و ریخته گری تقسیم می شود.

برنج های دو جزئی تغییر شکل پذیر (L96، L90، L80، L63، و غیره) شکل پذیری بالایی دارند و به راحتی با فشار قابل پردازش هستند؛ از آنها برای ساخت ورق، نوار، نوار، لوله، سیم و میله پروفیل های مختلف استفاده می شود.

برنج ریخته گری برای ریخته گری قطعات شکل استفاده می شود. در فرآیند سرد کاری، برنج دو جزئی مانند مس سخت شدنی دریافت می کند که در نتیجه استحکام افزایش می یابد و شکل پذیری کاهش می یابد. بنابراین، چنین برنج هایی طبق رژیم تحت عملیات حرارتی - تبلور مجدد قرار می گیرند: حرارت دادن به 450-650 درجه سانتیگراد، با سرعت 180-200 درجه سانتیگراد در ساعت، نگه داشتن 1.5-2.0 ساعت و خنک شدن در هوای ساکن. استحکام برنج پس از بازپخت σ Β = 240-320 مگاپاسکال، ازدیاد طول نسبی δ = 49-52٪

محصولات برنجی با تنش داخلی بالا در فلز، مستعد ترک خوردن هستند. هنگامی که به مدت طولانی در هوا نگهداری می شود، ترک های طولی و عرضی روی آنها ایجاد می شود. برای جلوگیری از این امر، محصولات قبل از نگهداری طولانی مدت در دمای 250-300 درجه سانتیگراد آنیل می شوند.

در دسترس بودن در چند جزئی(ویژه)لاتونیا عناصر آلیاژی (منگنز، قلع، نیکل، سرب و سیلیکون) به آنها استحکام، سختی و مقاومت بالایی در برابر خوردگی در شرایط جوی و آب دریا می دهد. برنج های آلیاژ شده با قلع بالاترین پایداری را در آب دریا دارند، به عنوان مثال LO70-1، LA77-2 و LAN59-3-2 که برنج دریایی نامیده می شوند؛ آنها عمدتاً برای ساخت قطعات کشتی های دریایی استفاده می شوند.

برنج های مخصوص بر اساس روش فرآوری به برنج های فرفورژه و ریخته گری تقسیم می شوند. برنج تغییر شکل پذیر برای تولید محصولات نیمه تمام (ورق، لوله، نوار)، فنر، قطعات ساعت و ابزار مورد استفاده قرار می گیرد. برنج های چند جزئی ریخته گری برای ساخت محصولات نیمه تمام و قطعات شکل دار به روش ریخته گری (پروانه، تیغه، اتصالات و غیره) استفاده می شود. خواص مکانیکی مورد نیاز برنج ویژه با عملیات حرارتی تضمین می شود که حالت های آن در جدول آورده شده است. برای به دست آوردن دانه های ریز، قبل از کشش عمیق، برنج قابل تغییر شکل برای ورق ها، نوارها و نوارها در دمای 450-500 درجه سانتیگراد در معرض بازپخت قرار می گیرد.

حالت های عملیات حرارتی برای برنج های خاص *

|

درجه آلیاژ |

هدف از پردازش |

نوع پردازش |

دمای گرمایش، درجه سانتیگراد |

مدت زمان، ساعت |

|

برنج قابل تغییر شکل |

||||

|

از بین بردن سخت شدن سرد |

تبلور مجدد بازپخت |

|||

|

رفع استرس |

بازپخت کم |

|||

|

برنج های ریخته گری |

||||

|

رفع استرس |

تبلور مجدد آنیل گرم |

|||

* محیط خنک کننده - هوا.

سخت شدن حرارتی برنز

برنز آلیاژی از مس با قلع، سرب، سیلیکون، آلومینیوم، بریلیم و عناصر دیگر است. با توجه به عنصر اصلی آلیاژی، برنزها به قلع و بدون قلع (ویژه) و با توجه به خواص مکانیکی - به فرفورژه و ریخته گری تقسیم می شوند.

تغییر شکل پذیر قلع برنز گریدهای Br.OF8-0.3، Br.OTs4-3، Br.OTsS4-4-2.5 به صورت میله، نوار و سیم برای فنر تولید می شوند. ساختار این برنزها از یک محلول جامد α تشکیل شده است. نوع اصلی عملیات حرارتی برنزها بر اساس رژیم بازپخت زیاد است: حرارت دادن به 600-650 درجه سانتیگراد، نگهداری در این دما برای 1-2 ساعت و خنک شدن سریع. استحکام پس از بازپخت σ c - 350-450 مگاپاسکال، ازدیاد طول نسبی b = 18-22٪، سختی HB 70-90.

ریخته گری قلع برنز مارک های Br.OTs5-5-5، Br.OSNZ-7-5-1، Br.OTsSZ،5-7-5 برای ساخت قطعات ضد اصطکاک (بوشینگ، بلبرینگ، آستر و غیره) استفاده می شود. برنزهای قلع ریخته گری شده در دمای 540-550 درجه سانتی گراد به مدت 60-90 دقیقه بازپخت می شوند.

بدون قلع برنز برندهای Br.5، Br.7، Br.AMts9-2، Br.KN1-3 و سایر برندها دارای استحکام بالا، خواص ضد خوردگی و ضد اصطکاک خوبی هستند. چرخ دنده ها، بوش ها، غشاها و سایر قطعات از این برنزها ساخته می شوند. برای تسهیل عملیات تحت فشار، برنز در دمای 700-750 درجه سانتیگراد همگن می شود و به دنبال آن سرد می شود. ریخته گری هایی که دارای تنش های داخلی هستند در دمای 550 درجه سانتی گراد با زمان نگهداری 90-120 دقیقه آنیل می شوند.

اغلب در صنعت استفاده می شود دوتایی آلومینیومی برنز نمرات Br.A5، Br.A7 و برنز، به علاوه آلیاژ شده با نیکل، منگنز، آهن و عناصر دیگر، به عنوان مثال Br.AZHN10-4-4. این برنزها برای انواع بوش ها، فلنج ها، صندلی های راهنما، چرخ دنده ها و سایر قطعات کوچکی که بارهای سنگین را تجربه می کنند استفاده می شود.

برنزهای آلومینیومی دوتایی طبق رژیم زیر در معرض خاموش کردن و تلطیف قرار می گیرند: حرارت دادن برای خاموش کردن تا 880-900 درجه سانتیگراد با سرعت 180-200 درجه سانتیگراد در ساعت، نگهداری در این دما به مدت 1.5-2 ساعت، خنک شدن در آب. در دمای 400-450 درجه سانتیگراد به مدت 90-120 دقیقه گرم کنید. ساختار آلیاژ پس از خاموش شدن از مارتنزیت تشکیل شده است، پس از تمپر کردن از یک مخلوط مکانیکی نازک تشکیل شده است. استحکام برنز σв = 550MPa، δ = 5٪، سختی HB 380-400.

بریلیم برنز Br.B2 آلیاژی از مس و بریلیم است. خواص منحصر به فرد - استحکام و الاستیسیته بالا با مقاومت شیمیایی همزمان، عدم مغناطیسی و توانایی سخت شدن حرارتی - همه اینها برنز بریلیم را به ماده ای ضروری برای ساخت فنرهای ساعت و ابزار، غشاء، کنتاکت های فنری و سایر قطعات تبدیل می کند. سختی بالا و خاصیت غیر مغناطیسی استفاده از برنز را به عنوان یک ابزار کوبه ای (چکش، اسکنه) که در هنگام برخورد با سنگ و فلز ایجاد جرقه نمی کند، ممکن می سازد. این ابزار هنگام کار در محیط های انفجاری استفاده می شود. برنز Br.B2 در دمای 800-820 درجه سانتی گراد با خنک شدن در آب سخت می شود و سپس در دمای 300-350 درجه سانتی گراد در معرض پیری مصنوعی قرار می گیرد. در این مورد، استحکام آلیاژ σ Β = 1300 MPa، سختی HRC37-40.

سخت شدن حرارتی آلیاژهای آلومینیوم

تغییر شکل پذیر آلومینیوم آلیاژها آنها به دو دسته تقسیم می شوند که با عملیات حرارتی قابل تقویت نیستند و آنهایی که می توان آنها را تقویت کرد. به آلیاژهای آلومینیوم غیر سخت شوندهشامل آلیاژهای مارک های AMts2، AMg2، AMgZ که دارای استحکام کم و شکل پذیری بالا هستند. آنها برای محصولات به دست آمده توسط کشش عمیق استفاده می شوند و با عملیات فشار سرد (پرس سرد) تقویت می شوند.

رایج ترین آلیاژها هستند قابل سخت شدن حرارت درمانی. اینها شامل گریدهای دورالومین D1، D16، D3P هستند که حاوی آلومینیوم، مس، منیزیم و منگنز هستند. انواع اصلی سختی حرارتی دورالومین سخت شدن و پیری است. کوئنچ در دمای 505-515 درجه سانتیگراد با خنک شدن بعدی در آب سرد انجام می شود. پیری به دو صورت طبیعی و مصنوعی استفاده می شود. با پیری طبیعی، آلیاژ به مدت 4-5 روز پیر می شود، با پیری مصنوعی - 0.8-2.0 ساعت. دمای پیری - نه کمتر از 100-150 درجه سانتیگراد. استحکام پس از پردازش σ Β = 490 مگاپاسکال، 6 = 14٪. آلیاژهای D1 و D16 برای ساخت قطعات و عناصر سازه های ساختمانی و همچنین محصولات هواپیما استفاده می شود.

آویال (AV, AVT, AVT1) یک آلیاژ تغییر شکل پذیر است که شکل پذیری، جوش پذیری و مقاومت در برابر خوردگی بالاتری نسبت به دورالومین دارد. در معرض سخت شدن در آب در دمای 515-525 درجه سانتیگراد و پیری: آلیاژهای AB و AVT - طبیعی، آلیاژ AVT1 - مصنوعی در دمای 160 درجه سانتیگراد با قرار گرفتن در معرض 12-18 ساعت. هوانوردی برای تولید ورق، لوله، روتور هلیکوپتر استفاده می شود. تیغه ها و غیره

آلیاژهای آلومینیوم با مقاومت بالا (σ = 550-700 مگاپاسکال) B95 و B96 شکل پذیری کمتری نسبت به دورالومین دارند. عملیات حرارتی این آلیاژها شامل کوئنچ در دمای 465-475 درجه سانتیگراد با خنک سازی در آب سرد یا گرم و پیری مصنوعی در دمای 145-135 درجه سانتیگراد به مدت 14-16 ساعت است.این آلیاژها در ساخت هواپیما برای سازه های بارگذاری شده استفاده می شوند. زمان طولانی در 100-200 درجه سانتیگراد.

آلیاژهای آلومینیوم فورج شده گریدهای AK1، AK6، AK8 در دمای 500-575 درجه سانتیگراد با خنک شدن در آب جاری و پیری مصنوعی در دمای 150-165 درجه سانتیگراد با قرار گرفتن در معرض 6-15 ساعت در معرض سخت شدن قرار می گیرند. استحکام آلیاژ σ Β = 380-460 مگاپاسکال، ازدیاد طول نسبی δ = 7-10%.

ریخته گری آلومینیوم آلیاژها سیلومی نامی نامیده می شود. متداول ترین آلیاژهای قابل سخت شدن حرارتی گریدهای AL4، AL6 و AL20 هستند. ریخته گری از آلیاژهای AL4 و AL6 در دمای 535-545 درجه سانتیگراد با خنک شدن در آب گرم (60-80 درجه سانتیگراد) سخت شده و در معرض پیری مصنوعی در دمای 175 درجه سانتیگراد قرار می گیرند. 2- 3 ساعت؛ پس از عملیات حرارتی σ = 260 مگاپاسکال، δ = 4-6٪، سختی HB 75-80. برای کاهش تنشهای داخلی، ریختهگریهای این آلیاژها در دمای 300 درجه سانتیگراد به مدت 5 تا 10 ساعت با سرد شدن در هوا بازپخت میشوند. آلیاژهای مقاوم در برابر حرارت از گریدهای AL 11 و AL20 که برای ساخت پیستون ها، سرسیلندرها، کوره های دیگ بخار در دمای 200-300 درجه سانتیگراد استفاده می شود، در معرض سخت شدن قرار می گیرند (گرمایش تا 535-545 درجه سانتیگراد، نگهداری در این دما برای 3 -6 ساعت و خنک شدن در آب جاری) و همچنین تثبیت اعتدال در 175-180 درجه سانتیگراد به مدت 5-10 ساعت. پس از عملیات حرارتی σ = 300-350 مگاپاسکال، δ = 3-5٪.

عملیات حرارتی آلیاژهای منیزیم و تیتانیوم

آلیاژهای منیزیم

عناصر اصلی در آلیاژهای منیزیم (به جز منیزیم) آلومینیوم، روی، منگنز و زیرکونیوم هستند. آلیاژهای منیزیم به دو دسته آلیاژهای فرفورژه و ریختگی تقسیم می شوند.

تغییر شکل پذیر منیزیم آلیاژها گریدهای MA1، MA8، MA14 طبق رژیم زیر تحت سخت شدن حرارتی قرار می گیرند: گرمایش برای سخت شدن تا 410-415 درجه سانتیگراد، نگهداری 15-18 ساعت، خنک شدن در هوا و پیری مصنوعی در 175 درجه سانتیگراد به مدت 15-16 ساعت. پس از عملیات حرارتی σ Β = 320~430 MPa، δ = 6-14%. آلیاژهای MA2، MAZ و MA5 تحت عملیات حرارتی قرار نمی گیرند. آنها برای ساخت ورق، صفحات، پروفیل ها و آهنگری استفاده می شوند.

ترکیب شیمیایی ریخته گری ها منیزیم آلیاژها (ML4، ML5، ML12 و ...) به ترکیب آلیاژهای فرفورژه نزدیک است، اما شکل پذیری و استحکام آلیاژهای ریخته گری بسیار کمتر است. این به دلیل ساختار ریختهگری ناهموار آلیاژها است. عملیات حرارتی ریختهگریها و به دنبال آن کهنگی باعث انحلال فازهای اضافی متمرکز در امتداد مرزهای دانه شده و شکلپذیری و استحکام آلیاژ را افزایش میدهد.

یکی از ویژگی های آلیاژهای منیزیم سرعت پایین فرآیندهای انتشار است (تحولات فاز به آرامی رخ می دهد)، که به زمان خیساندن طولانی برای سخت شدن و پیری نیاز دارد. به همین دلیل سخت شدن آلیاژها فقط در هوا امکان پذیر است. پیری آلیاژهای منیزیم ریخته گری در دمای 200-300 درجه سانتیگراد انجام می شود. برای سخت شدن آنها تا 380-420 درجه سانتیگراد گرم می شوند. پس از سخت شدن و پیری σ در = 250-270 MPa.

آلیاژهای منیزیم را می توان به عنوان مقاوم در برابر حرارت استفاده کرد که قادر به کار در دماهای تا 400 درجه سانتیگراد است. آلیاژهای منیزیم به دلیل استحکام ویژه بالا به طور گسترده در صنایع هوایی، موشکی، خودروسازی و برق استفاده می شوند. یکی از معایب بزرگ آلیاژهای منیزیم مقاومت کم آنها در برابر خوردگی در یک جو مرطوب است.

آلیاژهای تیتانیوم

تیتانیوم یکی از مهمترین مصالح ساختاری مدرن است. دارای استحکام بالا، نقطه ذوب بالا (1665 درجه سانتیگراد)، چگالی کم (4500 کیلوگرم بر متر مکعب) و مقاومت در برابر خوردگی بالا حتی در آب دریا. بر اساس تیتانیوم، آلیاژهای با استحکام بالا تشکیل می شود که به طور گسترده در هوانوردی و موشک، مهندسی نیرو، کشتی سازی، صنایع شیمیایی و سایر زمینه های صنعت استفاده می شود. مواد افزودنی اصلی در آلیاژهای تیتانیوم عبارتند از آلومینیوم، مولیبدن، وانادیم، منگنز، کروم، قلع و آهن.

آلیاژهای تیتانیوم گریدهای VT5، VT6-S، VT9 و VT16 در معرض آنیل، سخت شدن و پیری قرار می گیرند. محصولات نیمه تمام (میله ها، آهنگری ها، لوله ها) از آلیاژی که علاوه بر آن با قلع آلیاژ شده است (VT5-1) به منظور حذف سخت شدن، در دمای 700-800 درجه سانتیگراد تحت تبلور مجدد می شوند. آلیاژهای تیتانیوم ورق در دمای 600-650 درجه سانتیگراد آنیل می شوند. مدت زمان بازپخت برای آهنگرها، میله ها و لوله ها 25-30 دقیقه و برای ورق ها 50-70 دقیقه است.

قطعات با بارگذاری بالا ساخته شده از آلیاژ VT14 که در دمای 400 درجه سانتیگراد کار می کنند، با پیری بعدی طبق رژیم زیر سخت می شوند: دمای سخت شدن 820-840 درجه سانتیگراد، خنک شدن در آب، پیری در دمای 480-500 درجه سانتیگراد برای 12- 16 ساعت؛ پس از سخت شدن و پیری: σ در = 1150-1400 مگاپاسکال، 6 = 6-10٪، سختی HRC56-60.

پرشف 01-09-2005 02:01

دما را می توان با استفاده از یک قطعه کوچک (به اندازه یک سر کبریت) از فویل مسی که روی سطح قسمت گرم شده قرار می گیرد، کاملاً دقیق تعیین کرد. فویل.

سخت شدن قسمت مسی از پیش گرم شده با سرد شدن آهسته در هوا اتفاق می افتد. برای بازپخت، قسمت گرم شده به سرعت در آب سرد می شود. هنگام بازپخت، مس به حرارت قرمز (600 درجه سانتیگراد) گرم می شود، هنگام سخت شدن - تا 400 درجه سانتیگراد، تعیین درجه حرارت نیز با استفاده از یک تکه فویل مس.

برای اینکه برنج نرم شود، به راحتی خم شود، آهنگری شود و به خوبی کشیده شود، با حرارت دادن به 500 درجه سانتیگراد و سرد شدن آهسته در هوا در دمای اتاق، آنیل می شود.

جالب است که بازپخت مس و برنج برعکس اتفاق می افتد - آنجا با خنک کننده سریع، آنجا با خنک کننده آهسته.

هنگام قالب گیری آستین ها، پس از 2 عمل بازپخت توصیه می شود.

ریموس 02-09-2005 01:49

بعد از چه 2 عملی؟

پرشف 02-09-2005 02:11

عملیات قالب گیری کیس. به عنوان مثال، چین دادن مجدد به اندازه های مختلف با عبور دادن آن از طریق قالب ها انجام می شود.

ABAZ 05-09-2005 08:12

با عرض پوزش، ترجمه zaklinilo.

هر مردی 06-09-2005 08:27

کاپرکایلی 11-09-2005 15:13

یک آجر فوم گازی بردارید، سوراخ هایی در آن به اندازه کالیبر خود، یک سوم محصول را در عمق آن دریل کنید، قطعه کار را در سوراخ ها از پایین به بالا وارد کنید، و از یک مشعل گازی یا سشوار استفاده کنید تا محصول را گرم کنید تا کمی بدرخشد و آن را رها کنید. محصول را در آب درآورید یا در یک جیگ (آجر) تا دمای اتاق خنک کنید.

TSV 11-09-2005 22:29

اگر کارتریج ها را فقط در نگهدارنده قرار دهید، نگهدارنده را در حمام آب قرار دهید، که باید در زیر شیب ریخته شود، و بشکه های بیرون زده را با مشعل گرم کنید؟

کارتریج ها به طور طبیعی بدون پرایمر هستند تا آب در داخل آن جریان یابد.

دولچه آنیل می شود و بقیه دست نخورده باقی می مانند

و نیازی به سوراخ کردن آجر نیست

ماچته 12-09-2005 12:54

زن و شوهر مانند یک حمام خواهند بود.

کاپرکایلی 12-09-2005 13:18

تلاش كردن. به ما بگو.

TSV 12-09-2005 20:34

هیچ چی. بدون مشعل نمی توان آن را با سشوار گرم کرد.

من آن را روی یک مشعل گازی معمولی امتحان کردم. آن را در پارچه خیس پیچیدم و در آتش. به نظر می رسد خوب است. فقط آتش ضعیف است.

TSV 12-09-2005 23:34

زن و شوهر مانند یک حمام خواهند بود.

زن و شوهر نباید باشند حالا اگر گرمش کنم و پایین بیاورم، بله، یک اتاق بخار میگیرم.

اما در این مورد، همه چیز گرم می شود، و نه فقط بشکه.

ماچته 13-09-2005 12:23

وقتی می گویید "باید"، چوب را بکوبید (قول قومی مایاها).

TSV 13-09-2005 12:29

نقل قول: در اصل توسط Machete ارسال شده است:

وقتی می گویید "باید"، چوب را بکوبید (قول قومی مایاها).

پس بیایید این را بگوییم - وقتی آن را روی گاز در پارچه خیس نگه داشتم این اتفاق نیفتاد.

اگر آن را به درستی آنیل کنید، باید آستین حول محور خود بچرخد. در غیر این صورت، طرف گرم می شود، اما بقیه گرم نشده باقی می مانند. با رد کدر شدن قابل مشاهده است.

ماچته 13-09-2005 02:02

من به نوعی نسخه گنادی میخائیلیچ را بیشتر دوست دارم. اگر چه علاقه ما صرفاً خوراکی است - در حال حاضر.

TSV 13-09-2005 21:10

آیا سوراخ کردن آجر را دوست دارید؟

من نمی دانم آن آجر چیست، اما فلز باید خنک شود، مگر در نقطه گرمایش.

کاپرکایلی 13-09-2005 21:56

سرگئی، در مورد فناوری، به سازنده گلوله نامه بنویسید.

و آجر با چاقو بریده می شود.

ماچته 13-09-2005 22:05

شما نمی توانید آستین را با آب خنک کنید در حالی که به طور همزمان بشکه را گرم می کنید - برنجی است، هدایت حرارتی بد است.

TSV 13-09-2005 22:45

نقل قول: در اصل توسط Machete ارسال شده است:

شما نمی توانید آستین را با آب خنک کنید در حالی که به طور همزمان بشکه را گرم می کنید - برنجی است، هدایت حرارتی بد است.

برای مدتی نمیتوانم آن را امتحان کنم (من در حال انجام وظایف هستم)، سپس برنج را در آب آزمایش خواهم کرد.

اگرچه فلز رسانای حرارتی است، اما نمی تواند زیر سطح آب گرم شود. ما فقط به باسن آنیل شده علاقه داریم.

ماچته 14-09-2005 01:13

نقل قول: در اصل توسط TSV ارسال شده است:اگرچه فلز رسانای حرارتی است، اما نمی تواند زیر سطح آب گرم شود.

کاملا پیچ نشده منظور چیست؟

TSV 14-09-2005 01:28

اگر آستین در چیزی متخلخل قرار گیرد، گرما ضعیفی دفع می شود. و گرم کردن بشکه باعث گرم شدن بقیه در همان زمان می شود. آستین باید حتما تا نیمه گرم شود و سیاه شود یا حتی بیشتر گرم شود.

آب گرما را از بین می برد و قسمت دورتر از آب بیشتر گرم می شود.

دفعه قبل محفظه کارتریج را در پارچه ای پیچیدم و خیس کردم تا آب آن تخلیه شود. سپس آن را در آتش گذاشت. یک پارچه خیس از داغ شدن بدنه کاتریج جلوگیری کرد. پوزه و شیب گرم شده است.

دفعه بعد سعی می کنم محفظه کارتریج را که از آب بیرون زده گرم کنم. من در مورد نتیجه می نویسم. در حال حاضر مشعل گاز در دست ندارم.

ماچته 14-09-2005 01:39

بنابراین به آب جاری نیاز است، شبیه به خنک شدن یک سیم پیچ در مهتابی، در غیر این صورت هیچ ضربه ای وجود نخواهد داشت.

TSV 15-09-2005 20:22

راستش من نسخه رو چک کردم

اساسا کار می کند. اما قدرت یک لحیم کاری گازی برای گرم کردن آن کافی نیست، زیرا آب گرما را از بین می برد. اما آستین زیر آب بازپخت نمی شود. صدای خش خش یا حباب وجود ندارد. دمای مناسب برای گرم کردن فوری تمام آب نیست.

بدون آب امتحان کردم خالی. به سرعت گرم می شد اما به دلیل انتقال حرارت، نیمی از آستین زمان داشت تا گرم شود.

اگر منظره شما را آزار نمی دهد که زیر شیب است، بدون آب کار می کند. اما هنوز باید آن را بچرخانید. در غیر این صورت، از یک طرف لکه می سوزد و از طرف دیگر حرارت ضعیف تر است

پرشف 16-09-2005 17:05

2 پرشواطلاعات از کجا آمده است؟ سبک نوشتاری شبیه ادبیات فنی نیست، به خانهداری نزدیکتر است

چکرز می خواهی یا برو؟

هر مردی 20-09-2005 08:27

نقل قول: ارسال شده توسط پارسف:چکرز می خواهی یا برو؟

ادبیات فنی نحوه انجام آن را در شرایط کارخانه یا آزمایشگاه توضیح می دهد، آیا آنها را دارید؟

هر مردی 20-09-2005 08:54

نقل قول: در اصل توسط wood grouse ارسال شده است:

سازندگان گلوله توصیه می کنند:

یک آجر فوم گازی بردارید، سوراخ هایی در آن به اندازه کالیبر خود، یک سوم محصول را در عمق آن دریل کنید، قطعه کار را در سوراخ ها از پایین به بالا وارد کنید، و از یک مشعل گازی یا سشوار استفاده کنید تا محصول را گرم کنید تا کمی بدرخشد و آن را رها کنید. محصول را در آب درآورید یا در یک جیگ (آجر) تا دمای اتاق خنک کنید.

2 عدد کاپرکایلی

منظورتان آجرهای ساختمانی معمولی است یا چیز خاصی مثل خاک نسوز؟

کاپرکایلی 20-09-2005 10:12

بله، در هر نمایشگاه ساختمانی می فروشند.

آجر-فوم-گاز یک بلوک خریدم و هر آجری که می خواستم خودم اره کردم.

من از مشعل گاز برای آنیل استفاده می کنم.

آنها همچنین آن را می فروشند که از قوطی های سبک تر پر شده است.

اشعه 27-09-2005 15:20

نقل قول: در اصل توسط Anyman ارسال شده است:از یک طرف حق با شماست. اما از زمان آموزش به یاد داشته باشید که عملیات حرارتی ساده ترین کار نیست، مطمئناً با یک ترمیست مشورت می کنم یا به کتاب مرجع مناسب نگاه می کنم. از این گذشته ، اگر با مس همه چیز می تواند کم و بیش روشن باشد ، پس برنج می تواند از نظر ترکیب شیمیایی و بر این اساس مناسب بودن برای عملیات حرارتی بسیار متفاوت باشد.

به عنوان مثال، دمای بازپخت برای برنج:برنج L96: 540 - 600 درجه؛

برنج L90 - L62: 600 - 700 درجه؛از آنجایی که مردم اینجا جمع شده اند تا هر دانه پودر را بشمارند، پس همه چیز باید دقیق باشد.

-----------

آره... آنها برای من پوسته های زیادی برای تجزیه و تحلیل آوردند - L63 بیشتر و بیشتر بود...

L96 و L90 - حتی رنگی - COPER ... بیشتر و بیشتر به نظر می رسید L63 و L65 همیشه برای کارتریج استفاده می شود ...

هر مردی 27-09-2005 20:00

بنابراین، در L96 95-97٪ مس وجود دارد، به همین دلیل رنگ آن مسی است. در L63 62-65٪

tov_Mauser 14-10-2005 11:04

مواد تشکیل دهنده: فشنگ هفت تیر ناگانف

ابزار: انبردست، پارچه، مشعل گاز روی اجاق گاز

پارچه را خیس می کنیم و می پیچیم و دسته های انبر را می بندیم و آستین را با انبردست می گیریم و با زاویه 45 روی شعله گرم می کنیم (ترجیحاً در گرگ و میش - تا درخشش فلز دیده شود) یقه را حرارت دهید تا قرمز شود سپس آستین را کنار بگذارید تا خنک شود. هنگامی که گرم می شود، انبردست های عظیم گرما را از پایه آستین حذف می کنند - که با گرم شدن فلز به وضوح قابل مشاهده است.

خروجی کارتریج های باکیفیت است که در حین بارگیری مکرر و چرخاندن/شعله ور شدن تفنگ ترک نمی خورند.