Hartowanie mosiądzu. Obróbka cieplna metali

Interesuje Cię wyżarzanie, hartowanie i obróbka cieplna mosiądzu? Dostawca Evek GmbH oferuje zakup mosiądzu w przystępnej cenie w szerokim asortymencie. Zapewnimy dostawę produktów w dowolne miejsce na kontynencie. Cena jest optymalna.

Wybór technologii

Rodzaje obróbki cieplnej mosiądzu zależą od zawartości cynku w stopie, a także od rodzaju diagramu fazowego, do jakiego rodzaju mosiądzu należy stop - jednofazowy czy dwufazowy. Dostawca Evek GmbH oferuje zakup walcowanych wyrobów mosiężnych produkcji krajowej i zagranicznej po przystępnej cenie w szerokim asortymencie. Zapewnimy dostawę produktów w dowolne miejsce na kontynencie. Cena jest optymalna.

Obróbka cieplna mosiądzów jednofazowych (prostych).

W przypadku takich odmian stosuje się rekrystalizację lub konwencjonalne wyżarzanie. Celem jest złagodzenie naprężeń wewnętrznych, które mogą pojawić się podczas odkształcenia plastycznego materiału. Tryb wyżarzania zależy od stężenia cynku w stopie: wraz ze wzrostem tego parametru wymagana temperatura obróbki cieplnej maleje, ale nie więcej niż 300°C. Efektywność wyżarzania zależy od ostatecznej wielkości ziaren w mikrostrukturze. Instaluje się je zgodnie z odczytami mikroskopu metalowo-instrumentalnego lub według struktur referencyjnych podanych w GOST 5362.

Atmosfera wyżarzania

Nie zaleca się wykonywania obróbki cieplnej w normalnej atmosferze zawierającej znaczne ilości tlenu. Prowadzi to do nierównomiernego zmniejszenia wielkości ziaren, a na powierzchni stopu wyraźnie widoczne są plamy tlenkowe, które należy usunąć poprzez trawienie stopu w roztworze kwasu ortofosforowego lub dwuchromianu potasu. Bardziej efektywną metodą obróbki cieplnej jest wyżarzanie próżniowe lub zastosowanie atmosfery ochronnej gazów obojętnych. Jednocześnie zmniejsza się wypalenie cynku.

Obróbka cieplna mosiądzów dwufazowych

Mosiądze wielofazowe otrzymuje się przez dodanie innych niż cynk pierwiastków stopowych – żelaza, aluminium, ołowiu itp. Każdy z gatunków mosiądzu ma swoją własną temperaturę wyżarzania rekrystalizacyjnego. Najczęściej stosowane tryby to:

Kupić. Dostawca, cena

Interesuje Cię wyżarzanie, hartowanie i obróbka cieplna mosiądzu? Dostawca Evek GmbH oferuje zakup mosiądzu po cenie producenta. Zapewnimy dostawę produktów w dowolne miejsce na kontynencie. Cena jest optymalna. Zapraszamy do partnerskiej współpracy.

Opracowując technologię obróbki cieplnej miedzi i jej stopów, należy wziąć pod uwagę dwie ich cechy: wysoką przewodność cieplną i aktywną interakcję z gazami podczas ogrzewania. Przy podgrzewaniu cienkich produktów i półproduktów przewodność cieplna ma drugorzędne znaczenie. Podczas nagrzewania wyrobów masywnych wysoka przewodność cieplna miedzi powoduje ich szybsze i bardziej równomierne nagrzewanie w całym przekroju w porównaniu np. ze stopami tytanu.Ze względu na wysoką przewodność cieplną, podczas wzmacniającej obróbki cieplnej stopów miedzi nie pojawia się problem hartowności. Przy wymiarach półproduktów i produktów stosowanych w praktyce poddaje się je kalcynowaniu.

Miedź i stopy na jej bazie aktywnie oddziałują z tlenem i parą wodną w podwyższonych temperaturach, co najmniej intensywniej niż aluminium i jego stopy.Ze względu na tę cechę często stosuje się atmosfery ochronne podczas obróbki cieplnej półproduktów i wyrobów wykonanych z miedź i jej stopy, natomiast w technologii obróbki cieplnej aluminium atmosfery ochronne są rzadkością.

Wyżarzanie miedzi i jej stopów przeprowadza się w celu wyeliminowania odchyleń od struktury równowagowej, które powstały w procesie krzepnięcia lub w wyniku działania mechanicznego lub wcześniejszej obróbki cieplnej.

Wyżarzanie homogenizujące polega na nagrzaniu wlewków do najwyższej możliwej temperatury nie powodującej stopienia składników konstrukcyjnych stopów. Zjawiska upłynniania w miedzi i mosiądzu rozwijają się w niewielkim stopniu, a do ich ujednorodnienia wystarczające jest nagrzanie wlewków do obróbki ciśnieniowej na gorąco.

Głównymi stopami miedzi wymagającymi wyżarzania homogenizującego są brązy cynowe, ponieważ składy fazy ciekłej i stałej w układzie Cu-Sn są bardzo różne, w związku z czym następuje intensywna likwacja dendrytyczna.

W wyniku wyżarzania homogenizującego zwiększa się jednorodność struktury i składu chemicznego wlewków. Wyżarzanie homogenizujące jest jednym z warunków uzyskania wysokiej jakości produktu końcowego.

Wyżarzanie rekrystalizujące jest jednym z powszechnych etapów technologicznych w produkcji półwyrobów z miedzi i stopów na jej bazie.

Temperaturę początku rekrystalizacji miedzi intensywnie podwyższają Zr, Cd, Sn, Sb, Cr, natomiast Ni, Zn, Fe, Co działają słabo. Wzrost temperatury początku rekrystalizacji przy jednoczesnej obecności kilku pierwiastków nie ma charakteru addytywnego, lecz nieznacznie przekracza udział najbardziej efektywnego domieszki. W niektórych przypadkach, na przykład po wprowadzeniu do miedzi ołowiu i siarki, całkowity efekt jest większy niż efekty indywidualne. Miedź odtleniona fosforem, w przeciwieństwie do miedzi zawierającej tlen, podczas wyżarzania ma skłonność do silnego rozrostu ziaren, a próg rekrystalizacji w obecności fosforu przesuwa się do wyższych temperatur.

Krytyczny stopień odkształcenia miedzi beztlenowej o uziarnieniu rzędu 2*10v-2 cm po wyżarzeniu w temperaturze 800°C przez 6 godzin wynosi około 1%. Zanieczyszczenia, takie jak żelazo, zwiększają krytyczny stopień odkształcenia, który dla mosiądzu wynosi 5-12% (ryc. 44).

Na temperaturę rekrystalizacji mosiądzu wpływ ma także wcześniejsza obróbka, przede wszystkim stopień odkształcenia na zimno oraz wielkość ziarna powstającego podczas tej obróbki. Przykładowo czas do rozpoczęcia rekrystalizacji mosiądzu L95 w temperaturze 440°C wynosi 30 minut przy stopniu odkształcenia na zimno 30% i 1 minutę przy stopniu odkształcenia 80%.

Wielkość ziarna początkowego wpływa na proces krystalizacji w sposób odwrotny do wzrostu stopnia odkształcenia. Przykładowo, w stopie L95 o początkowej wielkości ziaren 30 i 15 µm, wyżarzanie po 50% odkształceniu w temperaturze 440°C prowadzi do rekrystalizacji odpowiednio po 5 i 1 min. Jednocześnie wielkość ziarna początkowego nie wpływa na szybkość rekrystalizacji, jeśli temperatura wyżarzania przekracza 140°C.

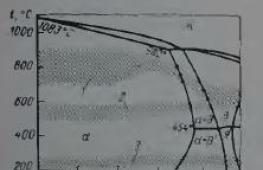

Na ryc. Na rys. 45 przedstawiono dane dotyczące wpływu składu α-mosiądzi na temperaturę wyżarzania (stopień odkształcenia 45%, czas wyżarzania 30 min), która zapewnia uzyskanie zadanej wielkości ziarna. W tych samych warunkach odkształcenia i wyżarzania, wraz ze wzrostem zawartości cynku, wielkość ziarna maleje, osiąga minimum, a następnie wzrasta. I tak na przykład po wyżarzeniu w temperaturze 500°C przez 30 minut wielkość ziaren wynosi: w miedzi 0,025 mm; z mosiądzu o zawartości Zn 15% 0,015 mm i mosiądzu o zawartości Zn 35% 0,035 mm. Rysunek 45 pokazuje również, że w mosiądzach α ziarno zaczyna rosnąć w stosunkowo niskich temperaturach i rośnie do temperatur solidusu.W mosiądzach dwufazowych (α+β) i specjalnych wzrost ziaren z reguły następuje tylko w temperaturach w którym jedna faza β. Przykładowo dla mosiądzu L59 znaczny wzrost ziarna rozpoczyna się przy wyżarzaniu powyżej temperatury 750°C.

Temperaturę wyżarzania mosiądzu wybiera się w przybliżeniu o 250-350°C powyżej temperatury, w której rozpoczyna się rekrystalizacja (Tabela 16).

Podczas wyżarzania stopów miedzi zawierających 32-39% Zn w temperaturach powyżej przejścia α⇔α+β następuje uwolnienie fazy β, co powoduje nierównomierny wzrost ziaren. Wskazane jest wyżarzanie takich stopów w temperaturach nieprzekraczających linii równowagi α⇔α+β układu Cu-Zn. W związku z tym mosiądz, którego skład jest zbliżony do punktu maksymalnej rozpuszczalności cynku w miedzi, powinien być wyżarzany w piecach z dużą dokładnością kontroli temperatury i dużą równomiernością jego rozkładu w całej objętości miedzi.

Na ryc. 46 pokazuje optymalne tryby wyżarzania prostych mosiądzów w oparciu o wyniki uogólnienia zaleceń technologicznych zgromadzonych w praktyce krajowej i światowej. Istnieje tendencja do wzrostu temperatury całkowitego wyżarzania mosiądzu wraz ze wzrostem zawartości cynku.

Wybierając sposoby wyżarzania rekrystalizującego dla mosiądzów, należy wziąć pod uwagę, że stopy leżące w pobliżu granicy faz α/α+β (rys. 46) mogą ulegać wzmocnieniu termicznemu ze względu na zmienną rozpuszczalność cynku w miedzi. Hartowanie mosiądzów zawierających więcej niż 34% Zn powoduje, że są one podatne na starzenie (rys. 47), a zdolność do hartowania podczas starzenia wzrasta wraz ze wzrostem zawartości cynku aż do 42%. Ten rodzaj utwardzania termicznego mosiądzu nie znalazł praktycznego zastosowania. Niemniej jednak, szybkość chłodzenia mosiądzów typu L63 po wyżarzaniu rekrystalizacyjnym wpływa na ich właściwości mechaniczne. Możliwość rozkładu roztworów przesyconych w α-mosiądzu zawierającym więcej niż 34% Zn oraz w α+β-mosiądzu należy również wziąć pod uwagę przy wyborze sposobów wyżarzania w celu zmniejszenia naprężeń. Poważne odkształcenie na zimno może przyspieszyć rozkład przesyconych roztworów α i β po wyżarzaniu.

Według danych literaturowych temperatura, w której rozpoczyna się rekrystalizacja mosiądzu L63, waha się od 250 do 480° C. Najdrobniejsza struktura w stopie L63 powstaje po wyżarzeniu w temperaturach 300-400° C. Im wyższy stopień odkształceniu na zimno, im mniejszy jest rozmiar rekrystalizowanego ziarna i większa twardość (ryc. 48) w tych samych warunkach wyżarzania.

O jakości wyżarzonego materiału decydują nie tylko jego właściwości mechaniczne, ale także wielkość rekrystalizowanego ziarna. Wielkość ziaren w całkowicie zrekrystalizowanej strukturze jest dość jednolita. W przypadku nieprawidłowego ustawienia trybów wyżarzania rekrystalizującego w strukturze wyraźnie widoczne są dwie grupy ziaren o różnej wielkości. Ta tak zwana podwójna struktura jest szczególnie niepożądana podczas operacji głębokiego tłoczenia, gięcia lub polerowania i trawienia produktu.

Gdy wielkość ziarna wzrasta do pewnego poziomu, poprawia się stemplowość mosiądzu, ale jakość powierzchni ulega pogorszeniu. Na powierzchni produktu o wielkości ziaren powyżej 40 mikronów obserwuje się charakterystyczną szorstkość „skórki pomarańczowej”.

Etapy ewolucji odkształconej struktury są znacznie rozciągnięte w czasie, dlatego wydaje się możliwe uzyskanie częściowo lub całkowicie zrekrystalizowanej struktury o drobnych ziarnach poprzez zmianę czasu wyżarzania. Półprodukty o niecałkowicie zrekrystalizowanej strukturze i bardzo małym uziarnieniu tłoczone są bez tworzenia się „skórki pomarańczowej”.

Wyżarzanie częściowe, którego czas trwania zależy od stopnia odkształcenia wstępnego, przeprowadza się w zakresie 250-400°C. Dla zachowania dokładnego reżimu technologicznego, wyżarzanie takie należy prowadzić w piecach do przeciągania, gdzie temperatura robocza i czas przetrzymywania (prędkość przeciągania) są ściśle kontrolowane.

Wyżarzanie częściowe stosuje się przede wszystkim w celu zmniejszenia naprężeń własnych, które mogą prowadzić do tzw. „pękania sezonowego”. Ten rodzaj korozji, charakterystyczny dla mosiądzów zawierających więcej niż 15% Zn, polega na stopniowym rozwoju pęknięć międzykrystalicznych pod jednoczesnym wpływem naprężeń (szczątkowych i stosowanych) oraz określonych odczynników chemicznych (na przykład roztworów i par amoniaku, roztworów sole rtęci, mokry bezwodnik siarkowy, różne aminy itp.). Uważa się, że wrażliwość mosiądzów na pękanie sezonowe wynika raczej z niejednorodności naprężeń niż z ich bezwzględnej wielkości.

Skuteczność wyżarzania w celu zmniejszenia naprężeń szczątkowych sprawdza się za pomocą testu rtęciowego. Metoda badania rtęcią umożliwia jakościową ocenę obecności naprężeń szczątkowych. Opiera się na różnym zachowaniu materiałów obciążonych i nieobciążonych pod wpływem azotanu rtęci. Podczas badania na naprężonym materiale pojawiają się widoczne gołym okiem pęknięcia podłużne i poprzeczne. Pojawiają się w miejscach naprężeń rozciągających, które mogą spowodować zniszczenie wyrobu w trakcie eksploatacji lub magazynowania na skutek pękania korozyjnego.

Tryby wyżarzania mosiądzu w celu zmniejszenia naprężeń szczątkowych podano na ryc. 46 i w tabeli. 16.

Wyżarzanie części stalowych

Aby ułatwić obróbkę mechaniczną lub plastyczną części stalowej, jej twardość zmniejsza się poprzez wyżarzanie. Tzw. wyżarzanie pełne polega na tym, że część lub półfabrykat nagrzewa się do temperatury 900°C, utrzymuje się w tej temperaturze przez pewien czas niezbędny do ogrzania jej w całej objętości, a następnie powoli (najczęściej razem z piecem) ) ochłodzono do temperatury pokojowej.

Naprężenia wewnętrzne, które powstają w części podczas obróbki, usuwane są poprzez wyżarzanie niskotemperaturowe, podczas którego część jest podgrzewana do temperatury 500-600°C, a następnie chłodzona wraz z piecem. Aby złagodzić naprężenia wewnętrzne i nieznacznie zmniejszyć twardość stali, stosuje się wyżarzanie niecałkowite - nagrzanie do temperatury 750-760°C i późniejsze powolne (również razem z piecem) chłodzenie.

Wyżarzanie stosuje się również wtedy, gdy hartowanie nie powiedzie się lub gdy konieczne jest przegrzanie narzędzia do obróbki innego metalu (na przykład, jeśli konieczne jest przegrzanie wiertła miedzianego w celu wiercenia w żeliwie). Podczas wyżarzania część nagrzewa się do temperatury nieco niższej od temperatury wymaganej do hartowania, a następnie stopniowo chłodzi na powietrzu. W rezultacie hartowana część ponownie staje się miękka i podatna na obróbkę.

Miedź poddawana jest także obróbce cieplnej. W tym przypadku miedź może być bardziej miękka lub twardsza. Jednak w przeciwieństwie do stali, miedź utwardza się poprzez powolne chłodzenie na powietrzu, a miedź staje się miękka podczas szybkiego chłodzenia w wodzie. Jeśli miedziany drut lub rurkę podgrzeje się do czerwoności (600°C) nad ogniem, a następnie szybko zanurzy w wodzie, miedź stanie się bardzo miękka. Po nadaniu pożądanego kształtu produkt można ponownie podgrzać nad ogniem do 400°C i pozostawić do ostygnięcia na powietrzu. Drut lub rurka stanie się wówczas solidna. Jeżeli konieczne jest zgięcie rury, należy ją szczelnie wypełnić piaskiem, aby uniknąć spłaszczenia i pękania.

Wyżarzanie mosiądzu zwiększa jego plastyczność. Po wyżarzaniu mosiądz staje się miękki, łatwo się wygina, wybija i dobrze się rozciąga. W celu wyżarzania podgrzewa się go do 600 ° C i pozostawia do ostygnięcia na powietrzu w temperaturze pokojowej.

Wyżarzanie i hartowanie duraluminium

Wyżarzanie duraluminium przeprowadza się w celu zmniejszenia jego twardości. Część lub przedmiot obrabiany nagrzewa się do temperatury około 360°C, podobnie jak podczas hartowania, trzyma przez pewien czas, a następnie schładza na powietrzu. Twardość wyżarzanego duraluminium jest prawie o połowę mniejsza niż utwardzonego duraluminium.

W przybliżeniu temperaturę nagrzewania części duraluminiowej można określić w następujący sposób: W temperaturze 350-360°C drewniana drzazga przesuwana po gorącej powierzchni części ulega zwęgleniu i pozostawia ciemny ślad. Temperaturę części można dość dokładnie określić za pomocą małego (mniej więcej wielkości główki zapałki) kawałka folii miedzianej, który umieszcza się na jej powierzchni. W temperaturze 400°C nad folią pojawia się mały zielonkawy płomień.

Wyżarzone duraluminium ma niską twardość, można je dwukrotnie tłoczyć i zginać bez obawy o pęknięcia.

Hartowanie. Duraluminium można utwardzać. Podczas utwardzania części wykonane z tego metalu nagrzewa się do temperatury 360-400°C, trzyma przez pewien czas, a następnie zanurza w wodzie o temperaturze pokojowej i pozostawia tam do całkowitego wystygnięcia. Natychmiast po tym duraluminium staje się miękkie i elastyczne, łatwe do zginania i kucia. Zwiększoną twardość uzyskuje po trzech do czterech dniach. Jego twardość (a jednocześnie kruchość) wzrasta tak bardzo, że nie jest w stanie wytrzymać zginania pod niewielkim kątem.

Duraluminium uzyskuje najwyższą wytrzymałość po starzeniu. Starzenie się w temperaturze pokojowej nazywa się naturalnym, a w podwyższonych – sztucznym. Wytrzymałość i twardość świeżo utwardzonego duraluminium, pozostawionego w temperaturze pokojowej, wzrasta z czasem, osiągając najwyższy poziom po pięciu do siedmiu dniach. Proces ten nazywany jest starzeniem duraluminium.

<<<Назад

Lutowanie czy spawanie aluminium? Jaka jest różnica i co jest lepsze?

Najpierw spójrzmy na definicje. Spawanie to proces wytwarzania połączeń typu „wszystko w jednym” poprzez tworzenie wiązań międzyatomowych. Lutowanie to proces łączenia metali w stanie nagrzanym poprzez stopienie stopu, stopienie lutowia, takiego jak łączone metale.

Innymi słowy, podczas spawania krawędzie spawanych części ulegają stopieniu, a następnie zamrożeniu. Podczas lutowania zwykły metal nagrzewa się tylko do określonej temperatury, a połączenie powstaje w wyniku dyfuzji powierzchniowej i reakcji chemicznej lutu i stopionych metali.

Co więc jest lepsze: lutowanie czy spawanie aluminium?

Aby odpowiedzieć na to pytanie, rozważ główne metody lutowania i spawania stopów aluminium, ich zalety i wady.

Spawanie aluminium.

Podczas spawania aluminium najczęściej stosuje się cztery rodzaje spawania:

1. Spawanie elektrodą lub metodą TIG. Jako elektrodę, która nie zużywa się, stosuje się wolfram ze specjalnymi dodatkami stopowymi (lantan, cer itp.).

Przez tę elektrodę powstaje łuk elektryczny, który topi metal. Drut spawalniczy podawany jest ręcznie przez jeziorko spawalnicze. Cały proces jest bardzo podobny do konwencjonalnego spawania gazowego, tyle że metal nagrzewa się nie poprzez spalanie palnika, a łuk elektryczny w środowisku ochronnym. Spawanie takie prowadzi się wyłącznie w atmosferze argonu, helu lub ich mieszanin.

Czy istnieje różnica pomiędzy spawaniem argonem i helem? Jeść. Najważniejsze jest to, że hel zapewnia bardziej zwarty łuk spalania, a tym samym głębszą i skuteczniejszą penetrację metali nieszlachetnych. Hel jest droższy, a jego zużycie jest znacznie wyższe niż argonu. Ponadto hel jest bardzo ciekły, co stwarza dodatkowe problemy podczas produkcji, transportu i przechowywania.

Dlatego zaleca się stosowanie go jako gazu osłonowego jedynie przy spawaniu dużych części, gdzie wymagane jest głębokie i skuteczne wtopienie krawędzi spoiny. W praktyce hel jest rzadko stosowany jako gaz obojętny, ponieważ prawie taki sam efekt penetracji można uzyskać w argonie, co jedynie zwiększa prąd spawania. Spawanie aluminium metodą TIG zazwyczaj skutkuje prądem przemiennym.

Dlaczego z prądem przemiennym? Chodzi przede wszystkim o tlenek glinu, którego niewielka ilość jest nieuchronnie obecna we wszystkich rodzajach spawania. Faktem jest, że temperatura topnienia aluminium wynosi około 660 stopni. Temperatura topnienia tlenku glinu wynosi 2060. Dlatego tlenek glinu nie może stopić się w spoinie - temperatura nie jest wystarczająca.

I nie będzie instrukcji dotyczącej wysokiej jakości tlenku spawalniczego. Co robić? Dochód pochodzi z polaryzacji sprzężenia zwrotnego, która ma bardzo interesującą funkcję czyszczenia szwu ze zbędnych zanieczyszczeń. Ta właściwość nazywana jest „dyspersją katodową”. Jednakże prąd spawania o odwrotnej polaryzacji ma bardzo niską moc topienia. Dlatego łuk zawiera również składniki prądu o prostej polaryzacji, które są zaprojektowane tak, aby były niewrażliwe, ale topiły metale.

A wymiana prądów polarnych do przodu i do tyłu jest prądem przemiennym, który łączy w sobie zarówno właściwości czyszczące, jak i topiące.

2. Spawanie elektrodami topionymi lub spawanie półautomatyczne (spawanie MIG). Wszystko to dotyczy tego rodzaju spawania z tą tylko różnicą, że z reguły jedynym trwałym „czyszczeniem” jest wymiana biegunów łuku, który przepływa i nie przechodzi przez elektrodę wolframową, a bezpośrednio przez stopiony podczas spawania drut spawalniczy. spawalniczy.

Do spawania używa się zwykłego półautomatu, ale przy większych wymaganiach dotyczących podawania drutu. Ten rodzaj spawania charakteryzuje się wysoką wydajnością.

Ręczne spawanie łukowe elektrodami otulonymi (spawanie MMA). Służy do spawania twardych części o grubości 4 mm i większej. Stosowany jest do przepływu w odwrotnej polaryzacji i ma szew niskiej jakości.

4. Spawanie gazowe aluminium. Można go stosować tylko w przypadku ograniczonej liczby stopów aluminium, które mają słabą jakość spoiny. Jest to bardzo trudne i niedostępne dla każdego śmiertelnika.

W praktyce prawie nigdy nie jest to stosowane.

Pomijając spawanie egzotyczne (spawanie tarciowe, spawanie wybuchowe i plazmowe), jakość złącza spawanego i jego rozpowszechnienie znacznie wyprzedzają formę, czyli spawanie łukiem argonowym AC.

Umożliwia spawanie czystego aluminium, duraluminium, silanu itp., stopów o grubości od kilku milimetrów do kilku centymetrów. Ponadto jest to najbardziej ekonomiczny i jedyny możliwy sposób spawania nuklearnego i niektórych innych stopów aluminium.

Lutowanie aluminium

Zwykle oddziela lutowanie niskotemperaturowe (lutowanie miękkie) i wysokotemperaturowe (lutowanie).

Lutowanie miękkiego lutu aluminiowego odbywa się zwykle za pomocą zwykłej lutownicy i może być stosowane jako lut specjalny do aluminium o wysokiej zawartości cynku i zwykłego lutowia ołowiowo-cynowego. Głównym problemem tego rodzaju lutowania jest walka z lekkim tlenkiem glinu. Aby go zneutralizować, konieczne jest stosowanie różnego rodzaju topników, tłuszczów lutowniczych i specjalnych rodzajów lutowania. W niektórych przypadkach powierzchnia aluminium jest pokryta cienką warstwą miedzi, która jest już przylutowana tradycyjnym lutowaniem.

Jednak zastosowanie powłok galwanicznych jest dalekie od wykonalności technologicznej i ekonomicznej. W każdym razie lutowanie stopów aluminium w niskich temperaturach jest dość trudne, a jakość połączeń lutowanych jest zwykle powyżej średniej. Dodatkowo, ze względu na niejednorodność metali, złącze klejone jest podatne na korozję i zawsze należy je pokryć lakierem lub farbą. W obciążonych systemach nie można stosować lutowania miękkiego.

W szczególności nie należy go stosować do naprawy grzejników klimatyzatorów, ale można go stosować do naprawy silników grzejników.

Lutowanie aluminium w wysokiej temperaturze. Podczas lutowania grzejników aluminiowych w fabrykach stosuje się lutowanie. Jego cechą charakterystyczną jest to, że temperatura topnienia lutu jest tylko 20-40 stopni niższa od temperatury topnienia samego metalu. Lutowanie to zazwyczaj obejmuje specjalną pastę wysokotemperaturową (taką jak nylon) używaną do lutowania, a następnie spiekaną w specjalnych piecach w środowisku gazu ochronnego.

Ten proces lutowania charakteryzuje się dużą wytrzymałością i niską odpornością na korozję powstałych połączeń, ponieważ lut stosuje się w składzie zbliżonym do metalu nieszlachetnego. Ten rodzaj lutu jest idealny do produktów cienkościennych, ale jego technologia jest dość złożona i całkowicie bezużyteczna przy naprawach.

Drugim rodzajem wysokotemperaturowego lutowania aluminium jest lutowanie płomieniem gazowym.  Jako lut stosuje się specjalne pręty samogwintujące (na przykład HTS 2000, Castolin 21 F itp.).

Jako lut stosuje się specjalne pręty samogwintujące (na przykład HTS 2000, Castolin 21 F itp.).

Do ogrzewania stosuje się acetylen, propan i korzystnie płomień wodorowy (hydroliza). Technologia tutaj jest następująca. Najpierw płomień palnika podgrzewa metal, a następnie lutownicę ostrożnie wypełnia się w obszarze lutowania. Gdy pręt się stopi, płomień zostaje usunięty. Temperatura topnienia pręta jest niewiele niższa od temperatury płyty podstawy, dlatego należy go dokładnie podgrzać, aby zapobiec jego wyjęciu.

Należy zauważyć, że ten rodzaj lutu jest bardzo, bardzo drogi i może kosztować nawet 300 dolarów. za 1 kilogram. Zwykle stosuje się go do napraw lokalnych.

Więc co jest lepsze?

Baker topi się w domu: krok po kroku, wideo

Lutowanie czy spawanie aluminium – teraz możemy odpowiedzieć na to pytanie. Jeśli grubość metali jest większa niż 0,2-0,3 mm, należy zastosować spawanie łukiem argonowym. W szczególności spawanie argonem prostych emiterów balsamu o strukturze plastra miodu, tac, błotników, wsporników, felg aluminiowych, przekładni kierowniczej, głowicy silnika itp. Powstały spoin. Jest to spoiwo monolityczne, odporne chemicznie i mocne.

Jeśli grubość metali jest mniejsza niż 0,2-0,3 mm, lepiej jest zastosować lutowanie aluminium w wysokiej temperaturze. Po pierwsze, służy do lutowania cienkich grzejników ściennych o strukturze plastra miodu z silnika, które bardzo trudno pić argonem. Lutowanie miękkie w niższej temperaturze jest lepsze, jeśli w ogóle nie jest stosowane, ponieważ złącza te są znacznie słabsze i mniej odporne chemicznie.

Ponadto kwaśne topniki stosowane w lutowaniu niskotemperaturowym potrafią w stosunkowo krótkim czasie zniszczyć zarówno zwykłe metale, jak i złącza lutowane.

Większość powszechnie stosowanych metali nie może zostać wzmocniona poprzez obróbkę cieplną. Jednakże prawie wszystkie metale są wzmacniane – w pewnym stopniu – poprzez kucie, walcowanie lub zginanie. Nazywa się to hartowaniem na zimno lub hartowaniem metalu na zimno.

Wyżarzanie to rodzaj obróbki cieplnej mającej na celu zmiękczenie stwardniałego metalu, tak aby można go było dalej obrabiać na zimno.

Obróbka na zimno: miedź, ołów i aluminium

Zwykłe metale różnią się znacznie stopniem i szybkością utwardzania odkształceniowego - hartowanie na zimno lub hartowanie na zimno.

Miedź w wyniku kucia na zimno dość szybko twardnieje, przez co szybko zmniejsza jej ciągliwość i ciągliwość. Miedź wymaga zatem częstego wyżarzania, aby można ją było dalej przetwarzać bez ryzyka zniszczenia.

Z drugiej strony ołów można wbijać w niemal dowolny kształt bez wyżarzania i ryzyka złamania.

Ołów posiada taki zapas plastyczności, który pozwala na uzyskanie dużych odkształceń plastycznych przy bardzo niskim stopniu umocnienia zgniotowego. Jednakże, chociaż miedź jest twardsza niż ołów, jest ogólnie bardziej plastyczna.

Aluminium może wytrzymać dość duże odkształcenie plastyczne w wyniku formowania młotkowego lub walcowania na zimno, zanim będzie wymagało wyżarzania w celu przywrócenia jego właściwości plastycznych.

Czyste aluminium twardnieje znacznie wolniej niż miedź, a niektóre stopy aluminium w postaci arkuszy są zbyt twarde lub kruche, aby umożliwić znaczne utwardzenie.

Obróbka na zimno żelaza i stali

Czyste żelazo przemysłowe można poddać obróbce na zimno do dużego stopnia odkształcenia, zanim stanie się zbyt twarde do dalszej obróbki.

Zanieczyszczenia w żelazie lub stali pogarszają podatność metalu na zimno do tego stopnia, że większości stali nie można poddać obróbce na zimno, z wyjątkiem oczywiście specjalnych stali niskowęglowych dla przemysłu motoryzacyjnego. Jednocześnie prawie każdą stal można z powodzeniem poddać obróbce plastycznej w stanie rozżarzonym do czerwoności.

Dlaczego konieczne jest wyżarzanie metali?

Dokładny charakter procesu wyżarzania, któremu poddawany jest metal, zależy w dużej mierze od przeznaczenia wyżarzonego metalu.

Istnieje znacząca różnica w sposobie wyżarzania pomiędzy wyżarzaniem w fabrykach, w których produkowane są ogromne ilości blachy stalowej, a wyżarzaniem w małym warsztacie samochodowym, gdzie tylko jedna część wymaga takiej obróbki.

Krótko mówiąc, obróbka na zimno to odkształcenie plastyczne poprzez zniszczenie lub zniekształcenie struktury ziarnistej metalu.

Podczas wyżarzania metal lub stop nagrzewa się do temperatury, w której następuje rekrystalizacja – powstawanie nowych ziaren – nieodkształconych i okrągłych – zamiast starych – zdeformowanych i wydłużonych – ziaren. Następnie metal jest chłodzony z zadaną prędkością. Innymi słowy, kryształy lub ziarna metalu, które zostały przemieszczone lub odkształcone podczas obróbki plastycznej na zimno, mają możliwość ponownego wyrównania i powrotu do swojego naturalnego stanu, ale w podwyższonej temperaturze wyżarzania.

Wyżarzanie żelaza i stali

Żelazo i stal miękką należy podgrzać do temperatury około 900 stopni Celsjusza, a następnie pozostawić do powolnego ostygnięcia, aby zapewnić możliwie największą „miękkość”.

Jednocześnie podejmuje się środki zapobiegające kontaktowi metalu z powietrzem, aby uniknąć utleniania jego powierzchni. Kiedy robi się to w małym warsztacie samochodowym, wykorzystuje się do tego ciepły piasek.

Stale wysokowęglowe wymagają podobnej obróbki, z tą różnicą, że temperatura wyżarzania jest dla nich niższa i wynosi około 800 stopni Celsjusza.

Wyżarzanie miedzi

Miedź jest wyżarzana w temperaturze około 550 stopni Celsjusza, gdy miedź jest podgrzewana do ciemnoczerwonego koloru.

Po podgrzaniu miedź schładza się w wodzie lub pozostawia do powolnego ostygnięcia na powietrzu. Szybkość chłodzenia miedzi po wygrzaniu w temperaturze wyżarzania nie wpływa na stopień uzyskanej „miękkości” tego metalu. Zaletą szybkiego chłodzenia jest to, że oczyszcza metal z kamienia i brudu.

Wyżarzanie aluminium

Aluminium jest wyżarzane w temperaturze 350 stopni Celsjusza.

Obróbka cieplna stopów metali nieżelaznych

W fabrykach odbywa się to w odpowiednich piecach lub łaźniach solnych. W warsztacie aluminium jest wyżarzane palnikiem gazowym. Mówią, że w tym przypadku drewnianą drzazgę wciera się w powierzchnię nagrzanego metalu.

Kiedy drewno zaczyna pozostawiać czarne ślady, oznacza to, że aluminium przeszło wyżarzanie. Czasami zamiast drewna używa się mydła w kostce: gdy mydło zacznie pozostawiać brązowe ślady, należy przerwać ogrzewanie. Następnie aluminium schładza się w wodzie lub pozostawia do ostygnięcia na powietrzu.

Wyżarzanie cynku

Cynk staje się ponownie plastyczny w temperaturach od 100 do 150 stopni Celsjusza.

Oznacza to, że można go wyżarzać we wrzącej wodzie. Cynk należy przetwarzać, gdy jest gorący: gdy ostygnie, traci wiele ze swojej plastyczności.

Miedź jest szeroko stosowana do wytwarzania wyrobów o różnym przeznaczeniu: zbiorników, rurociągów, urządzeń dystrybucji energii elektrycznej, sprzętu chemicznego itp. Różnorodność zastosowań miedzi wiąże się z jej szczególnymi właściwościami fizycznymi.

Miedź ma wysoką przewodność elektryczną i cieplną oraz jest odporna na korozję. Gęstość miedzi wynosi 8,93 N/cm3, temperatura topnienia 1083°C, temperatura wrzenia 2360°C.

Trudności w spawaniu miedzi wynikają z jej właściwości fizycznych i chemicznych4. Miedź jest podatna na utlenianie z tworzeniem ogniotrwałych tlenków, absorpcję gazów przez stopiony metal, ma wysoką przewodność cieplną i znaczny współczynnik rozszerzalności liniowej po podgrzaniu.

Skłonność do utleniania powoduje konieczność stosowania podczas spawania specjalnych topników, które chronią roztopiony metal przed utlenianiem i rozpuszczają powstałe tlenki, zamieniając je w żużel.

Wysoka przewodność cieplna wymaga użycia mocniejszego płomienia niż przy spawaniu stali. Spawalność Cu zależy od jego czystości, spawalność Cu jest szczególnie ograniczona przez obecność w nim B1, Pb, 3 i Oz. Zawartość rg w zależności od gatunku Cu waha się od 0,02 do 0,15%, III i Pb nadają miedzi kruchość i czerwoną kruchość.Obecność tlenu w Cu w postaci tlenku miedzi Cu20 powoduje powstawanie kruchych warstw metalu oraz pęknięcia pojawiające się w strefie termicznej.

Tlenek miedzi tworzy z miedzią niskotopliwą eutektykę o niższej temperaturze topnienia. Eutektyka osadza się wokół ziaren miedzi i w ten sposób osłabia wiązanie pomiędzy ziarnami.

Na proces spawania miedzi ma wpływ nie tylko tlen rozpuszczony w miedzi, ale także tlen absorbowany z atmosfery. W tym przypadku wraz z tlenkiem miedzi CuO powstaje tlenek miedzi CuO. Podczas spawania oba te tlenki utrudniają spawanie gazowe i należy je usunąć za pomocą topnika.

Wodór i tlenek węgla również negatywnie wpływają na proces spawania Cu.

W wyniku ich oddziaływania z tlenkiem miedzi CuO powstaje para wodna i dwutlenek węgla, które tworzą pory w metalu spoiny. Aby uniknąć tego zjawiska, spawanie miedzi należy wykonywać przy użyciu całkowicie normalnego płomienia. Im czystszy Si i im mniej zawiera 0-2, tym lepiej się spawa.

Według GOST 859-78 przemysł produkuje gatunki miedzi M1r, M2r MZr, które mają obniżoną zawartość Oa- (do 0,01%), do produkcji konstrukcji spawanych.

Przy spawaniu gazowym C stosuje się złącza doczołowe i narożne, złącza typu T i zakładkowe nie dają dobrych wyników.

Przed spawaniem spawane krawędzie należy oczyścić z brudu, oleju, tlenków i innych zanieczyszczeń w odległości co najmniej 30 mm od miejsca spawania. Miejsca spawania czyści się ręcznie lub mechanicznie za pomocą szczotek stalowych. Spawanie miedzi do grubości 8 mm odbywa się bez krawędzi tnących, a dla grubości powyżej 3 mm wymagane jest docięcie krawędzi w kształcie litery X pod kątem 45° z każdej strony złącza. Tępota jest równa 0,2 grubości spawanego metalu. Ze względu na zwiększoną płynność miedzi w stanie stopionym, cienkie blachy zgrzewane są doczołowo bez szczeliny, a blachy powyżej 6 mm na podkładach grafitowych i węglowych.

Moc płomienia spawalniczego przy spawaniu miedzi o grubości do 4 mm dobiera się na podstawie zużycia acetylenu 150-175 dm3/h na 1 mm grubości spawanego metalu, dla grubości do 8-10 mm moc wzrasta do 175-225 dm8/h.

W przypadku dużych grubości zaleca się spawanie dwoma palnikami – jednym do podgrzewania, drugim do spawania. Aby zmniejszyć rozpraszanie ciepła, spawanie odbywa się na podłożu azbestowym. Aby zrekompensować duże straty ciepła w wyniku usuwania do strefy wpływu ciepła, stosuje się wstępne i jednoczesne nagrzewanie spawanych krawędzi.

Krawędzie podgrzewane są jednym lub kilkoma palnikami.

Płomień do spawania C wybiera się ściśle normalnie, ponieważ płomień utleniający powoduje silne utlenianie, a przy płomieniu nawęglania pojawiają się pory i pęknięcia. Płomień powinien być miękki i skierowany pod większym kątem niż przy spawaniu stali. Spawanie odbywa się w strefie odzyskiwania, odległość od końca rdzenia do spawanego metalu wynosi 3-6 mm.

Podczas procesu spawania nagrzany metal musi być przez cały czas chroniony płomieniem. Spawanie wykonuje się zarówno metodą lewą, jak i prawą, jednak przy spawaniu miedzi najkorzystniejsza jest metoda właściwa. Spawanie odbywa się z maksymalną prędkością bez przerw.

Spawanie odbywa się w górę. Kąt nachylenia ustnika palnika do spawanego produktu wynosi 40-50°, a drutu dodatkowego 30-40°. Przy wykonywaniu szwów pionowych kąt nachylenia ustnika palnika wynosi 30°, a spawanie odbywa się od dołu do góry. Podczas spawania miedzi nie zaleca się mocowania części za pomocą gwoździ. Długie szwy spawane są w stanie swobodnym metodą odwrotną.

Spawanie gazowe miedzi odbywa się tylko w jednym przejściu.

Skład drutu dodatkowego ma duży wpływ na proces spawania gazowego. Do spawania jako dodatek stosuje się pręty i druty zgodnie z GOST 16130-72 następujących gatunków: M1, MSr1, MNZH5-1, MNZHKT5-1-0,2-0,2.

Błąd 503 Usługa Niedostępna

Drut spawalniczy MSr1 zawiera 0,8-1,2% srebra. Średnicę drutu wypełniającego dobiera się w zależności od grubości spawanego metalu i przyjmuje się ją równą 0,5-0,75 8, gdzie 5 to grubość metalu, mm, ale nie większa niż 8 mm.

Drut spawalniczy powinien stopić się gładko, bez odprysków. Pożądane jest, aby temperatura topnienia drutu dodatkowego była niższa niż temperatura topnienia metalu nieszlachetnego. Aby chronić Cu przed utlenianiem, a także odtlenić i usunąć powstałe tlenki do żużla, spawanie odbywa się za pomocą topnika. Topniki wytwarza się z tlenków i soli boru i sodu. Topniki do spawania Cu stosuje się w postaci proszku, pasty oraz w postaci gazowej. Topniki nr 5 i 6 zawierające sole kwasu fosforowego należy stosować przy spawaniu drutem niezawierającym odtleniaczy fosforu i krzemu.

Spawanie Si można również wykonywać przy użyciu topnika gazowego BM-1, w tym przypadku należy zwiększyć końcówkę palnika o jedną liczbę, aby zmniejszyć szybkość nagrzewania i zwiększyć moc płomienia spawalniczego. W przypadku stosowania strumienia gazowego stosuje się instalację KGF-2-66. Sproszkowany topnik nasypuje się na miejsce spawania w odległości 40-50 mm po obu stronach osi spoiny. Topnik w postaci pasty nanosi się na krawędzie spawanego metalu oraz na pręt wypełniający. Pozostałości topnika usuwa się poprzez przemycie szwu 2% roztworem kwasu azotowego lub siarkowego.

Aby poprawić właściwości mechaniczne osadzonego metalu i zwiększyć gęstość i.

Aby zapewnić plastyczność spoiny, zaleca się kucie metalu spoiny po spawaniu. Części o grubości do 4 mm kute są na zimno, a przy większej grubości - po podgrzaniu do temperatury 550-600°C.

Dodatkową poprawę szwu po kuciu zapewnia obróbka cieplna – nagrzewanie do temperatury 550-600°C i chłodzenie w wodzie. Spawane produkty podgrzewa się za pomocą palnika spawalniczego lub w piecu. Po wyżarzaniu metal spoiny staje się twardy.

⇐ Poprzedni27282930313233343536Następny ⇒

Data publikacji: 2015-01-26; Przeczytaj: 455 | Naruszenie praw autorskich do strony

studopedia.org - Studopedia.Org - 2014-2018 (0,001 s)…

Strona główna>>Spawanie metali kolorowych>>Spawanie miedzi i stali

Spawanie miedzi i jej stopów ze stalą. Jak spawać miedź i stal?

W praktyce spawanie miedzi i stali najczęściej odbywa się w połączeniach doczołowych. W zależności od charakteru konstrukcji szwy w takim połączeniu mogą być zewnętrzne lub wewnętrzne.

Do spawania mosiądzu ze stalą najlepiej nadaje się spawanie gazowe, a do spawania czerwonej miedzi ze stalą – spawanie łukiem elektrycznym elektrodami metalowymi.

Dobre rezultaty uzyskuje się także przy spawaniu elektrodami węglowymi pod warstwą topnika oraz spawaniu gazowym pod łukiem krytym BM-1. Często w praktyce spawanie gazowe mosiądzu ze stalą odbywa się z użyciem miedzi jako materiału dodatkowego.

Przygotowanie spawanych krawędzi o tej samej grubości metali nieżelaznych i stali odbywa się w taki sam sposób, jak podczas spawania metali żelaznych.

Spawanie blach o grubości mniejszej niż 3 mm odbywa się bez cięcia, a blachy od 3 mm spawane są ze ściętymi krawędziami.

Jeżeli krawędzie nie są dostatecznie fazowane lub na końcach spawanych części występują zanieczyszczenia, nie można uzyskać dobrej penetracji. Na tej podstawie podczas spawania części o dużych grubościach, w których wykonany jest rowek w kształcie litery X, nie należy wykonywać stępienia.

Spawanie miedzi ze stalą jest zadaniem złożonym, ale całkiem wykonalnym w przypadku napawania i spawania, na przykład części sprzętu chemicznego, drutu miedzianego z blokiem stalowym.

Jakość spawania takich połączeń spełnia stawiane im wymagania. Wytrzymałość miedzi można zwiększyć wprowadzając do jej składu do 2% żelaza. Przy większej ilości żelaza siła zaczyna spadać.

Podczas spawania elektrodą węglową konieczne jest stosowanie prądu stałego o prostej polaryzacji.

Napięcie łuku elektrycznego wynosi 40-55 V, a jego długość wynosi około 14-20 mm. Prąd spawania dobierany jest w zależności od średnicy i jakości elektrody (węglowa lub grafitowa) i mieści się w przedziale 300-550A. Stosowany topnik jest taki sam jak przy spawaniu miedzi; skład tych topników podany jest na tej stronie.

Topnik wprowadza się do strefy spawania, wlewając go do rowka.

Metodę spawania stosuje się „w lewo”.

Metodę spawania stosuje się „w lewo”.

Najlepsze rezultaty przy spawaniu szyn miedzianych ze stalą uzyskuje się przy spawaniu „w łódce”. Schemat takiego spawania pokazano na rysunku. Najpierw krawędzie miedzi są podgrzewane elektrodą węglową, a następnie spawane w określonym położeniu elektrody i pręta wypełniającego (patrz rysunek). Prędkość spawania wynosi 0,25 m/h. Spawanie miedzi z żeliwem odbywa się przy użyciu tych samych technik technologicznych.

Spawanie brązu niskostopowego o małej grubości (do 1,5 mm) ze stalą o grubości do 2,5 mm można wykonać na zakładkę nietopliwą elektrodą wolframową w atmosferze argonu na automacie z drutem dodatkowym o średnicy średnica 1,8 mm zasilana z boku.

W tym przypadku bardzo ważne jest skierowanie łuku w stronę zakładki od strony miedzi. Tryby takiego spawania: prąd 190A, napięcie łuku 11,5V, prędkość spawania 28,5m/h, prędkość podawania drutu 70m/h.

Miedź i mosiądz można dobrze spawać ze stalą za pomocą zgrzewania doczołowego.

Dzięki tej metodzie spawania krawędzie stali topią się dość mocno, a krawędzie metali nieżelaznych lekko się topią. Biorąc pod uwagę tę okoliczność i biorąc pod uwagę różnicę w rezystywności tych metali, przyjmuje się, że zwis dla stali wynosi 3,5d, dla mosiądzu 1,5d, dla miedzi 1,0d, gdzie d są średnicami spawanych prętów .

Do zgrzewania doczołowego takich prętów metodą oporową zaleca się wysięg 2,5d dla stali, 1,0d dla mosiądzu i 1,5d dla miedzi. Przyjmuje się, że opór właściwy osiadania mieści się w przedziale 1,0-1,5 kg/mm2.

W praktyce często zachodzi potrzeba przyspawania kołków o średnicy 8-12 mm z miedzi i jej stopów do stali lub kołków stalowych do wyrobów z miedzi.

Takie spawanie odbywa się przy użyciu prądu stałego o odwrotnej polaryzacji pod drobnym strumieniem marki OSTS-45 bez podgrzewania.

Kołki miedziane o średnicy do 12 mm lub kołki mosiężne gatunku L62 o średnicy do 10 mm i natężeniu prądu 400 A są dobrze przyspawane do stali lub żeliwa.

Kołki wykonane z mosiądzu gatunku LS 59-1 nie są używane do spawania.

Kołki stalowe są słabo przyspawane do wyrobów z miedzi i mosiądzu.

Jak spawać miedź w domu?

Jeśli na końcu szpilki o średnicy do 8 mm umieścisz miedziany pierścień o wysokości 4 mm, proces spawania metali przebiega zadowalająco. Te same kołki o średnicy 12 mm dla marki brązu Br. OF 10-1 są dobrze zespawane. Do spawania łukowego miedzi i stali najlepsze rezultaty dają elektrody K-100.

OBRÓBKA CIEPLNA MIEDZI I MOSIĄDZU

Miedź.

Miedź służy do produkcji blach, taśm i drutów metodą odkształcania na zimno. Podczas odkształcania traci plastyczność i zyskuje elastyczność. Utrata plastyczności utrudnia kalcynację, przeciąganie i ciągnienie, a w niektórych przypadkach uniemożliwia dalszą obróbkę metalu.

W celu usunięcia utwardzenia lub stwardnienia i przywrócenia właściwości plastycznych miedzi, wyżarzanie rekrystalizacyjne przeprowadza się według następującego schematu: nagrzewanie do temperatury 450-500°C z szybkością 200-220°C/h, czas przetrzymywania zależny od konfiguracja i waga produktu od 0,5 do 1,5 godziny, chłodzenie w nieruchomym powietrzu. Struktura metalu po wyżarzaniu składa się z kryształów równoosiowych, wytrzymałość σв = 190 MPa, wydłużenie względne δ = 22%.

Mosiądz.

Stop miedzi i cynku nazywa się mosiądzem. Wyróżnia się mosiądze dwuskładnikowe (proste), składające się wyłącznie z miedzi, cynku i pewnych zanieczyszczeń oraz mosiądze wieloskładnikowe (specjalne), do których wprowadza się jeden lub więcej pierwiastków stopowych (ołów, krzem, cyna) w celu nadania stopowi pewnego nieruchomości.

W zależności od metody obróbki mosiądz dwuskładnikowy dzieli się na mosiądz kuty i odlewany.

odkształcalne mosiądze dwuskładnikowe (L96, L90, L80, L63 itp.) charakteryzują się dużą ciągliwością i łatwością obróbki ciśnieniowej, służą do produkcji blach, taśm, taśm, rur, drutu i prętów o różnych profilach.

Mosiądz odlewniczy służy do odlewania kształtek. W procesie obróbki na zimno mosiądz dwuskładnikowy, podobnie jak miedź, ulega hartowaniu, w wyniku czego zwiększa się wytrzymałość i zmniejsza się ciągliwość. Dlatego takie mosiądze poddaje się obróbce cieplnej - wyżarzaniu rekrystalizacyjnemu zgodnie z reżimem: ogrzewanie do 450-650 ° C, z szybkością 180-200 ° C / h, przetrzymywanie przez 1,5-2,0 godziny i chłodzenie w nieruchomym powietrzu. Wytrzymałość mosiądzu po wyżarzaniu σ Β = 240-320 MPa, wydłużenie względne δ = 49-52%

Wyroby mosiężne o dużych naprężeniach wewnętrznych w metalu są podatne na pękanie. Podczas długotrwałego przechowywania na powietrzu tworzą się na nich pęknięcia podłużne i poprzeczne. Aby tego uniknąć, produkty przed długotrwałym przechowywaniem poddaje się wyżarzaniu w niskiej temperaturze w temperaturze 250-300°C.

Dostępność w wieloskładnikowy(specjalny)latuniasz dodatki stopowe (mangan, cyna, nikiel, ołów i krzem) nadają im zwiększoną wytrzymałość, twardość oraz wysoką odporność na korozję w warunkach atmosferycznych i wodzie morskiej. Największą stabilność w wodzie morskiej charakteryzują się mosiądze stopowe z cyną, np. LO70-1, LA77-2 i LAN59-3-2, zwane mosiądzem morskim, wykorzystywane są głównie do produkcji części statków morskich.

Ze względu na metodę obróbki mosiądze specjalne dzielą się na kute i odlewane. Mosiądz odkształcalny wykorzystywany jest do produkcji półproduktów (blachy, rury, taśmy), sprężyn, części do zegarków i instrumentów. Mosiądzy odlewnicze wielokomponentowe stosowane są do wytwarzania półproduktów i kształtek metodą odlewania (śmigła, łopatki, armatura itp.). Wymagane właściwości mechaniczne mosiądzu specjalnego zapewnia obróbka cieplna, której tryby podano w tabeli. Aby uzyskać drobne ziarna, przed głębokim tłoczeniem, odkształcalny mosiądz na blachy, taśmy i taśmy poddaje się wyżarzaniu w temperaturze 450-500°C.

Tryby obróbki cieplnej dla mosiądzów specjalnych *

|

Stopień stopu |

Cel przetwarzania |

Rodzaj przetwarzania |

Temperatura ogrzewania, °C |

Czas trwania, godz |

|

Odkształcalny mosiądz |

||||

|

Usuwanie hartowania na zimno |

Rekrystalizacja wyżarzanie |

|||

|

Łagodzenie stresu |

Niskie wyżarzanie |

|||

|

Mosiądze odlewnicze |

||||

|

Łagodzenie stresu |

Rekrystalizacja wyżarzanie na gorąco |

|||

* Czynnik chłodzący – powietrze.

TERMICZNE HARTOWANIE BRĄZU

Brąz to stop miedzi z cyną, ołowiem, krzemem, aluminium, berylem i innymi pierwiastkami. Ze względu na główny pierwiastek stopowy brązy dzielą się na cyny i bezcynowe (specjalne), a według właściwości mechanicznych - na kute i odlewane.

Odkształcalny cyna brązowy gatunki Br.OF8-0.3, Br.OTs4-3, Br.OTsS4-4-2.5 produkowane są w postaci prętów, taśm i drutu na sprężyny. Struktura tych brązów składa się z roztworu α-stałego. Głównym rodzajem obróbki cieplnej brązów jest wysokie wyżarzanie zgodnie z reżimem: ogrzewanie do 600-650 ° C, utrzymywanie w tej temperaturze przez 1-2 godziny i szybkie chłodzenie. Wytrzymałość po wyżarzaniu σ c - 350-450 MPa, wydłużenie względne b = 18-22%, twardość HB 70-90.

Odlewnia cyna brązowy marki Br.OTs5-5-5, Br.OSNZ-7-5-1, Br.OTsSZ,5-7-5 są wykorzystywane do produkcji części przeciwciernych (tuleje, łożyska, tuleje itp.). Brązy cynowe wyżarza się w temperaturze 540-550°C przez 60-90 minut.

Bezcynowy brązowy Br.5, Br.7, Br.AMts9-2, Br.KN1-3 i inne marki mają wysoką wytrzymałość, dobre właściwości antykorozyjne i przeciwcierne. Z tych brązów wykonane są koła zębate, tuleje, membrany i inne części. Aby ułatwić obróbkę ciśnieniową, brąz homogenizuje się w temperaturze 700-750° C, a następnie szybko schładza. Odlewy poddane naprężeniom wewnętrznym są wyżarzane w temperaturze 550°C z czasem wytrzymywania 90-120 minut.

Najczęściej stosowany w przemyśle podwójne - aluminiowe brązowy gatunki Br.A5, Br.A7 i brąz, dodatkowo domieszkowane niklem, manganem, żelazem i innymi pierwiastkami, np. Br.AZHN10-4-4. Brązy te są stosowane do różnych tulei, kołnierzy, gniazd prowadzących, kół zębatych i innych małych części poddawanych dużym obciążeniom.

Brązy aluminiowe podwójne poddaje się hartowaniu i odpuszczaniu według następującego schematu: ogrzewanie do hartowania do temperatury 880–900°C z szybkością 180–200°C/h, przetrzymywanie w tej temperaturze przez 1,5–2 godziny, chłodzenie w wodzie; odpuszczanie w temperaturze 400-450°C przez 90-120 minut. Struktura stopu po hartowaniu składa się z martenzytu, po odpuszczaniu stanowi cienką mieszaninę mechaniczną; wytrzymałość brązu σв = 550 MPa, δ = 5%, twardość HB 380–400.

Beryl brązowy Br.B2 to stop miedzi i berylu. Unikalne właściwości - wysoka wytrzymałość i elastyczność przy jednoczesnej odporności chemicznej, niemagnetyczności i możliwości utwardzania termicznego - wszystko to sprawia, że brąz berylowy jest niezastąpionym materiałem do produkcji sprężyn do zegarków i instrumentów, membran, styków sprężystych i innych części. Wysoka twardość i właściwości niemagnetyczne pozwalają na zastosowanie brązu jako narzędzia udarowego (młotki, dłuta), które nie wytwarza iskier przy uderzeniu w kamień i metal. Narzędzie to jest używane podczas pracy w środowiskach zagrożonych wybuchem. Brąz Br.B2 utwardza się w temperaturze 800–820°C z chłodzeniem w wodzie, a następnie poddaje sztucznemu starzeniu w temperaturze 300–350°C. W tym przypadku wytrzymałość stopu σ Β = 1300 MPa, twardość HRC37–40.

TERMICZNE HARTOWANIE STOPÓW ALUMINIUM

Odkształcalny aluminium stopy Dzielimy je na te, których nie da się wzmocnić poprzez obróbkę cieplną oraz te, które można wzmocnić. DO nieutwardzalne stopy aluminium obejmują stopy marek AMts2, AMg2, AMgZ, które mają niską wytrzymałość i wysoką ciągliwość; Stosowane są do wyrobów otrzymywanych metodą głębokiego tłoczenia oraz wzmacniane poprzez obróbkę ciśnieniową na zimno (tłoczenie na zimno).

Najpopularniejszymi stopami są hartowalny obróbka cieplna. Należą do nich gatunki duraluminium D1, D16, D3P, które zawierają aluminium, miedź, magnez i mangan. Główne rodzaje utwardzania termicznego duraluminium to hartowanie i starzenie. Hartowanie przeprowadza się w temperaturze 505-515°C z późniejszym chłodzeniem w zimnej wodzie. Starzenie stosuje się zarówno w sposób naturalny, jak i sztuczny. Przy naturalnym starzeniu stop dojrzewa przez 4-5 dni, przy sztucznym starzeniu - 0,8-2,0 godzin; temperatura starzenia - nie niższa niż 100-150°C; wytrzymałość po obróbce σ Β = 490 MPa, 6 = 14%. Stopy D1 i D16 wykorzystywane są do produkcji części i elementów konstrukcji budowlanych, a także wyrobów dla samolotów.

Avial (AV, AVT, AVT1) to odkształcalny stop, który ma wyższą ciągliwość, spawalność i odporność na korozję niż duraluminium; poddawane hartowaniu w wodzie w temperaturze 515-525°C i starzeniu: stopy AB i AVT – naturalne, stop AVT1 – sztuczne w temperaturze 160°C z ekspozycją przez 12-18 h. Lotnictwo wykorzystywane jest do produkcji blach, rur, wirników helikopterów ostrza i tak dalej.

Stopy aluminium o wysokiej wytrzymałości (σ = 550-700 MPa) B95 i B96 mają mniejszą ciągliwość niż duraluminium. Obróbka cieplna tych stopów polega na hartowaniu w temperaturze 465-475°C z chłodzeniem w zimnej lub gorącej wodzie oraz sztucznym starzeniu w temperaturze 135-145°C przez 14-16 h. Stopy stosowane są w budowie samolotów na konstrukcje obciążone, które pracują przez czas długi czas w temperaturze 100-200°C.

Kute stopy aluminium gatunków AK1, AK6, AK8 poddaje się hartowaniu w temperaturze 500-575 ° C z chłodzeniem w bieżącej wodzie i sztucznemu starzeniu w temperaturze 150-165 ° C z ekspozycją przez 6-15 godzin; wytrzymałość stopu σ Β = 380-460 MPa, wydłużenie względne δ = 7-10%.

Odlewnia aluminium stopy zwany silumi-nami. Najpopularniejszymi stopami utwardzalnymi termicznie są gatunki AL4, AL6 i AL20.Odlewy ze stopów AL4 i AL6 utwardzane są w temperaturze 535-545°C z chłodzeniem w gorącej (60-80°C) wodzie i poddawane sztucznemu starzeniu w temperaturze 175°C przez 2-3 godziny; po obróbce cieplnej σ = 260 MPa, δ = 4-6%, twardość HB 75-80. Aby złagodzić naprężenia wewnętrzne, odlewy z tych stopów poddaje się wyżarzaniu w temperaturze 300°C przez 5–10 godzin z chłodzeniem na powietrzu. Stopy żaroodporne gatunków AL 11 i AL20, stosowane do produkcji tłoków, głowic cylindrów, pieców kotłowych pracujących w temperaturze 200-300 ° C, poddaje się hartowaniu (ogrzaniu do 535-545 ° C, utrzymywaniu w tej temperaturze przez 3 -6 godzin i chłodzenie w wodzie bieżącej), a także odpuszczanie stabilizujące w temperaturze 175-180°C przez 5-10 godzin; po obróbce cieplnej σ =300-350 MPa, δ=3-5%.

OBRÓBKA CIEPLNA STOPÓW MAGNEZU I TYTANU

Stopy magnezu.

Głównymi pierwiastkami w stopach magnezu (z wyjątkiem magnezu) są aluminium, cynk, mangan i cyrkon. Stopy magnezu dzielą się na stopy do obróbki plastycznej i odlewania.

Odkształcalny magnez stopy gatunki MA1, MA8, MA14 poddaje się hartowaniu termicznemu według następującego reżimu: nagrzewanie w celu hartowania do 410-415°C, przetrzymywanie 15-18 godzin, chłodzenie na powietrzu i sztuczne starzenie w temperaturze 175°C przez 15-16 godzin; po obróbce cieplnej σ Β = 320~430 MPa, δ = 6-14%. Stopy MA2, MAZ i MA5 nie są poddawane obróbce cieplnej; wykorzystywane są do produkcji blach, płyt, profili i odkuwek.

Skład chemiczny odlewnie magnez stopy (ML4, ML5, ML12 itp.) ma skład zbliżony do stopów do obróbki plastycznej, ale ciągliwość i wytrzymałość stopów odlewniczych jest znacznie niższa. Dzieje się tak na skutek szorstkiej struktury odlewu stopów.Obróbka cieplna odlewów, a następnie starzenie sprzyja rozpuszczeniu nadmiaru faz skupionych na granicach ziaren oraz zwiększa ciągliwość i wytrzymałość stopu.

Cechą stopów magnezu jest niska szybkość procesów dyfuzyjnych (przemiany fazowe zachodzą powoli), co wymaga długiego czasu wygrzewania w celu hartowania i starzenia. Z tego powodu utwardzanie stopów możliwe jest wyłącznie na powietrzu. Starzenie odlewanych stopów magnezu przeprowadza się w temperaturze 200-300°C; do hartowania podgrzewa się je do 380-420 ° C; po hartowaniu i starzeniu σ in = 250-270 MPa.

Stopy magnezu mogą być stosowane jako żaroodporne, zdolne do pracy w temperaturach do 400°C. Ze względu na wysoką wytrzymałość właściwą stopy magnezu znajdują szerokie zastosowanie w przemyśle lotniczym, rakietowym, motoryzacyjnym i elektrycznym. Dużą wadą stopów magnezu jest ich niska odporność na korozję w wilgotnej atmosferze.

Stopy tytanu.

Tytan jest jednym z najważniejszych współczesnych materiałów konstrukcyjnych; posiada wysoką wytrzymałość, wysoką temperaturę topnienia (1665°C), niską gęstość (4500 kg/m 3) i wysoką odporność na korozję nawet w wodzie morskiej. Na bazie tytanu powstają stopy o wysokiej wytrzymałości, które znajdują szerokie zastosowanie w lotnictwie i rakietach, energetyce, przemyśle stoczniowym, przemyśle chemicznym i innych gałęziach przemysłu. Głównymi dodatkami do stopów tytanu są aluminium, molibden, wanad, mangan, chrom, cyna i żelazo.

Stopy tytanu w gatunkach VT5, VT6-S, VT9 i VT16 poddawane są wyżarzaniu, hartowaniu i starzeniu. Półprodukty (pręty, odkuwki, rury) ze stopu dodatkowo stopowanego cyną (VT5-1) poddawane są wyżarzaniu rekrystalizacyjnemu w temperaturze 700-800°C w celu usunięcia utwardzenia. Blachy ze stopów tytanu wyżarza się w temperaturze 600-650°C. Czas wyżarzania dla odkuwek, prętów i rur wynosi 25-30 minut, dla blach 50-70 minut.

Części mocno obciążone wykonane ze stopu VT14, pracujące w temperaturze 400°C, utwardzane są z późniejszym starzeniem według następującego reżimu: temperatura hartowania 820-840°C, chłodzenie w wodzie, starzenie w temperaturze 480-500°C przez 12- 16 godzin; po hartowaniu i starzeniu: σ in = 1150-1400 MPa, 6 = 6-10%, twardość HRC56-60.

Parszew 01-09-2005 02:01

„Temperaturę można dość dokładnie określić za pomocą małego (mniej więcej wielkości główki zapałki) kawałka folii miedzianej, który kładzie się na powierzchni nagrzanej części. W temperaturze 400°C nad palnikiem pojawia się zielonkawy płomień. folia.

Utwardzanie podgrzanej części miedzianej następuje poprzez powolne chłodzenie w powietrzu. Podczas wyżarzania nagrzaną część szybko schładza się w wodzie. Podczas wyżarzania miedź nagrzewa się do czerwoności (600°C), podczas hartowania – do 400°C, ustalając temperaturę również za pomocą kawałka folii miedzianej.

Aby mosiądz stał się miękki, łatwo się wyginał, dobrze kuł i rozciągał, poddaje się go wyżarzaniu poprzez ogrzewanie do 500°C i powolne schładzanie na powietrzu w temperaturze pokojowej.

Co ciekawe, wyżarzanie miedzi i mosiądzu przebiega w sposób odwrotny – tam z szybkim chłodzeniem, tam z powolnym chłodzeniem.

Przy formowaniu tulei zaleca się wyżarzanie po 2 operacjach.

Remusa 02-09-2005 01:49

Po jakich 2 operacjach?

Parszew 02-09-2005 02:11

Operacje formowania obudów. Na przykład ponowne zaciśnięcie do innego rozmiaru odbywa się poprzez przepuszczenie go przez matryce.

ABAZ 05-09-2005 08:12

przepraszam, przetłumacz zaklinilo.

Anymana 06-09-2005 08:27

głuszec 11-09-2005 15:13

Weź cegłę z pianki gazowej, wywierć w niej otwory odpowiadające Twojemu kalibrowi na głębokość jednej trzeciej produktu, włóż przedmiot w otwory od dołu do góry i za pomocą palnika gazowego lub suszarki do włosów podgrzej produkt, aż lekko się zaświeci i upuść produkt do wody lub ostudzić do temperatury pokojowej w przyrządzie (cegle).

TSV 11-09-2005 22:29

A gdyby tak po prostu włożyć naboje do uchwytu, umieścić uchwyt w wannie z wodą, którą należy wlać poniżej skarpy i podgrzać wystające beczki palnikiem?

Wkłady są oczywiście pozbawione podkładów, dzięki czemu woda może przepływać do ich wnętrza.

Dulce zostanie wyżarzony, a reszta pozostanie nietknięta

I nie ma potrzeby wiercenia cegieł

Maczeta 12-09-2005 12:54

Para będzie jak w łaźni.

głuszec 12-09-2005 13:18

Próbować. Powiedz nam.

TSV 12-09-2005 20:34

Nic. Brak palnika. Nie da się go ogrzać suszarką do włosów.

Próbowałem na zwykłym palniku gazowym. Owinąłem go w mokrą szmatę i wrzuciłem do ognia. Wydaje się, że jest OK. Tylko ogień jest słaby.

TSV 12-09-2005 23:34

Para będzie jak w łaźni.

Nie powinno być pary. Gdybym to podgrzał i obniżył, wtedy tak, dostałbym łaźnię parową.

Ale w tym przypadku wszystko by się nagrzało, a nie tylko lufa.

Maczeta 13-09-2005 12:23

Kiedy powiesz „powinieneś”, zapukaj w drewno (ludowe powiedzenie Majów).

TSV 13-09-2005 12:29

cytat: Pierwotnie opublikowane przez Machete:

Kiedy powiesz „powinieneś”, zapukaj w drewno (ludowe powiedzenie Majów).

No to powiedzmy tak - nie działo się to jak trzymałem na gazie w mokrej szmatce.

Jeśli odpowiednio go wyżarzesz, tuleja będzie się obracać wokół własnej osi. W przeciwnym razie strona nagrzewa się, ale reszta pozostaje nieogrzewana. Widoczny po śladach zmatowienia.

Maczeta 13-09-2005 02:02

Wersja Giennadija Michajłycza bardziej mi się podoba. Chociaż nasze zainteresowanie jest czysto gastronomiczne - na razie.

TSV 13-09-2005 21:10

Lubisz wiercić dziury w cegłach?

Nie wiem, co to za cegła, ale metal trzeba schłodzić, chyba że w punkcie nagrzania.

głuszec 13-09-2005 21:56

Siergiej w sprawie technologii napisz do producenta pocisków.

A cegła jest cięta nożem.

Maczeta 13-09-2005 22:05

Nie da się chłodzić tulei wodą jednocześnie podgrzewając lufę - to mosiądz, słabo przewodzi ciepło.

TSV 13-09-2005 22:45

cytat: Pierwotnie opublikowane przez Machete:

Nie da się chłodzić tulei wodą jednocześnie podgrzewając lufę - to mosiądz, słabo przewodzi ciepło.

Przez jakiś czas nie będę mógł tego wypróbować (załatwiam sprawy), potem przetestuję mosiądz w wodzie.

Chociaż metal przewodzi ciepło, nie może nagrzewać się poniżej poziomu wody. Nas interesuje tylko tył wyżarzany.

Maczeta 14-09-2005 01:13

cytat: Pierwotnie opublikowany przez TSV:Chociaż metal przewodzi ciepło, nie może nagrzewać się poniżej poziomu wody.

Nie do końca pokręcony. Co oznaczało?

TSV 14-09-2005 01:28

Jeśli rękaw zostanie wepchnięty w coś porowatego, odprowadzanie ciepła będzie słabe. A podgrzanie beczki spowoduje jednoczesne podgrzanie reszty. Rękaw powinien zdecydowanie rozgrzać się do połowy i zmienić kolor na czarny, a nawet bardziej się rozgrzać.

Woda odbiera ciepło, a część znajdująca się dalej od wody nagrzeje się bardziej.

Ostatnim razem owinąłem łuskę w szmatkę i zwilżyłem ją, aby woda odpłynęła. Następnie wrzucił go do ognia. Mokra szmata zapobiegała nagrzewaniu się korpusu łuski. Kufa i stok rozgrzały się.

Następnym razem spróbuję podgrzać wystającą z wody łuskę naboju. Napiszę o efekcie. Nie mam teraz pod ręką palnika gazowego.

Maczeta 14-09-2005 01:39

Dlatego potrzebna jest bieżąca woda, podobnie jak chłodzenie cewki w bimberze, w przeciwnym razie nie będzie kopnięcia.

TSV 15-09-2005 20:22

Faktycznie, sprawdziłem wersję.

Zasadniczo to działa. Ale moc lutownicy gazowej nie wystarczy, aby ją podgrzać, ponieważ woda odbiera ciepło. Ale rękaw nie wyżarza się pod wodą. Nie ma żadnego syczenia ani bulgotania. Nie jest to odpowiednia temperatura, aby natychmiast podgrzać całą wodę.

Próbowałem bez wody, na pusto. Szybko się nagrzał, ale ze względu na przenikanie ciepła połowa rękawa zdążyła się rozgrzać.

Jeżeli nie przeszkadza Wam widok, że jest poniżej zbocza, to obejdzie się bez wody. Ale nadal musisz to obrócić. W przeciwnym razie z jednej strony plama się wypali, a z drugiej ogrzewanie będzie słabsze

Parszew 16-09-2005 17:05

2 ParszewSkąd wzięły się informacje? Styl pisania nie przypomina literatury technicznej, jest bliższy gospodyniom domowym

Chcesz warcaby czy iść?

Anymana 20-09-2005 08:27

cytat: Pierwotnie opublikowane przez Parsheva:Chcesz warcaby czy iść?

Literatura techniczna opisuje jak to zrobić w warunkach fabrycznych lub laboratoryjnych, posiadasz je?

Anymana 20-09-2005 08:54

cytat: Pierwotnie opublikowane przez cietrzewia:

Producenci pocisków zalecają:

Weź cegłę z pianki gazowej, wywierć w niej otwory odpowiadające Twojemu kalibrowi na głębokość jednej trzeciej produktu, włóż przedmiot w otwory od dołu do góry i za pomocą palnika gazowego lub suszarki do włosów podgrzej produkt, aż lekko się zaświeci i upuść produkt do wody lub ostudzić do temperatury pokojowej w przyrządzie (cegle).

2 głuszec

Czy masz na myśli zwykłe cegły budowlane, czy coś specjalnego, na przykład szamot?

głuszec 20-09-2005 10:12

Tak, sprzedają to na każdych targach budowlanych.

Cegła z pianki gazowej kupiła blok i piła sobie takie cegły, jakie chciała.

Do wyżarzania używam palnika gazowego.

Sprzedają go również napełnianego z lżejszych puszek.

PROMIEŃ 27-09-2005 15:20

cytat: Pierwotnie opublikowany przez Anymana:Z jednej strony masz rację. Pamiętając jednak z czasów szkolenia, że obróbka cieplna nie należy do najłatwiejszych, na pewno skonsultowałbym się z termistą lub zajrzał do odpowiedniej poradnika. W końcu, jeśli w przypadku miedzi wszystko może być mniej więcej jednoznaczne, wówczas mosiądz może bardzo różnić się składem chemicznym i, w związku z tym, przydatnością do obróbki cieplnej.

Na przykład temperatura wyżarzania mosiądzu:Mosiądz L96: 540 - 600 stopni;

Mosiądz L90 - L62: 600 - 700 stopni;Ponieważ ludzie zebrali się tutaj, aby policzyć każde ziarenko proszku, wszystko musi być dokładne.

-----------

Tak... przywieźli mi do analizy tyle łusek - L63 było coraz więcej...

L96 i L90 - nawet w kolorze - MIEDZIANY... coraz częściej wydawało się, że L63 i L65 są zawsze używane do wkładów...

Anymana 27-09-2005 20:00

Tak więc w L96 jest 95-97% miedzi, dlatego kolor jest miedziany. W L63 62-65%

tov_Mauser 14-10-2005 11:04

składniki: naboje rewolwerowe Naganov

narzędzia: szczypce, szmata, palnik gazowy na kuchence

Zwilżamy szmatę i wykręcamy ją, owijamy uchwyty szczypiec, bierzemy tuleję za szczypce i podgrzewamy w płomieniu pod kątem 45 stopni (najlepiej o zmierzchu - tak, aby było widać blask metalu) , podgrzej szyję do matowego czerwieni, a następnie odłóż rękaw do ostygnięcia. Masywne szczypce po nagrzaniu odprowadzają ciepło z podstawy tulei - co widać wyraźnie po nagrzewaniu się metalu

Wyjściem są wysokiej jakości naboje, które nie pękają podczas wielokrotnego przeładowywania i toczenia/rozkręcania broni