Schematy zaopatrzenia w ciepło i ich cechy konstrukcyjne. Schematy i konfiguracje sieci ciepłowniczych. Schematy i konfiguracje sieci ciepłowniczych

Ryzyko komercyjne (ryzyko zmniejszenia wolumenu usług) minimalizuje się poprzez właściwy dobór strategii marketingowej i promocji, ciągłe monitorowanie potrzeb klientów oraz realizację elastycznej polityki asortymentowej. Należy zaznaczyć, że podczas oceny finansowo-ekonomicznej projektu dokonano ostrożnej oceny wolumenu usług.

Ryzyko rentowności (nieosiągnięcie zakładanego poziomu rentowności projektu) minimalizowane dzięki elastycznej polityce taryfowej, doborze cen usług na średnim poziomie rynkowym oraz kontroli kosztów.

Zagrożenia polityczne w pewnym stopniu można ograniczyć poprzez kontakty z władzami miasta i wsparcie prawne projektu w trakcie jego realizacji.

OBLICZENIA HYDRAULICZNE

ZADANIA OBLICZEŃ HYDRAULICZNYCH

Zadania obliczeń hydraulicznych:

1) określenie średnic rurociągów;

2) określenie spadku ciśnienia (ciśnienia);

3) określenie ciśnień (ciśnień) w różnych punktach sieci;

4) powiązanie wszystkich punktów systemu w trybie statycznym i dynamicznym w celu zapewnienia ciśnień dopuszczalnych i wymaganych w sieci i instalacjach abonenckich.

W niektórych przypadkach zadaniem może być również określenie przepustowości rurociągów o znanej średnicy i zadanym spadku ciśnienia.

Wyniki obliczeń hydraulicznych wykorzystywane są do:

1) określenie inwestycji kapitałowych, zużycia metalu (rur) i głównego wolumenu prac przy budowie sieci ciepłowniczej;

2) ustalenie charakterystyki pomp obiegowych i uzupełniających, liczby pomp i ich rozmieszczenia;

3) wyjaśnianie warunków pracy źródeł ciepła, sieci ciepłowniczej i systemów abonenckich oraz wybór schematów przyłączenia instalacji odbierających ciepło do sieci ciepłowniczej;

5) opracowywanie trybów pracy systemów zaopatrzenia w ciepło.

Początkowymi danymi do przeprowadzenia obliczeń hydraulicznych musi być projekt i profil sieci ciepłowniczej, lokalizacja źródeł ciepła i odbiorców oraz obciążenia projektowe.

SCHEMATY I KONFIGURACJE SIECI CIEPŁOWNICZYCH

Sieć ciepłownicza jest ogniwem łączącym i transportowym systemu zaopatrzenia w ciepło.

Musi mieć następujące cechy:

1. niezawodność; muszą utrzymywać zdolność do ciągłego dostarczania konsumentowi chłodziwa w wymaganej ilości przez cały rok, z wyjątkiem krótkiej przerwy na konserwację zapobiegawczą w lecie;

2. sterowność – tj. zapewnić wymagany tryb pracy, możliwość wspólnej pracy źródeł zaopatrzenia w ciepło oraz wzajemną redundancję sieci.

Wymagany tryb pracy to szybkie i dokładne rozprowadzanie chłodziwa do punktów grzewczych w normalnych warunkach, w sytuacjach krytycznych, a także gdy źródła ciepła współpracują ze sobą w celu oszczędzania paliwa.

Schemat sieci ciepłowniczej ustala się:

Rozmieszczenie źródeł ciepła (CHP lub kotłowni) w stosunku do powierzchni zużycia ciepła;

Charakter obciążenia cieplnego odbiorców na danym obszarze;

Rodzaj płynu chłodzącego.

Podstawowymi zasadami, którymi należy się kierować przy wyborze schematu sieci ciepłowniczej, jest niezawodność i efektywność dostaw ciepła. Wybierając konfigurację sieci ciepłowniczych należy dążyć do uzyskania najprostszych rozwiązań i jak najkrótszej długości rurek cieplnych.

Zwiększanie niezawodności sieci realizowane jest następującymi metodami:

Zwiększenie niezawodności poszczególnych elementów wchodzących w skład systemu;

Stosowanie „łagodnego” trybu pracy instalacji jako całości lub jej najbardziej uszkodzonych elementów poprzez utrzymywanie temperatury wody na zasilaniu na poziomie 100°C i powyżej, a na powrocie na poziomie 50°C i poniżej;

Rezerwacje, tj. wprowadzenie do systemu dodatkowych elementów, które mogą całkowicie lub częściowo zastąpić uszkodzone elementy.

Według stopnia niezawodności wszyscy konsumenci dzielą się na dwie kategorie:

I – placówki medyczne wraz ze szpitalami, przedsiębiorstwa przemysłowe o stałym zużyciu ciepła na potrzeby technologiczne, grupy odbiorców miejskich o mocy cieplnej 30 MW. Przerwa w dostawie ciepła dopuszczalna jest tylko na okres przełączenia, tj. nie więcej niż 2 godziny;

II – wszyscy pozostali konsumenci.

Para jako czynnik chłodzący stosowana jest głównie w procesach produkcyjnych przedsiębiorstw przemysłowych. Główne obciążenie sieci parowych koncentruje się zwykle w stosunkowo niewielkiej liczbie węzłów, którymi są warsztaty przedsiębiorstw przemysłowych. Dlatego też długość właściwa sieci parowych na jednostkę projektowego obciążenia cieplnego jest niewielka. Gdy ze względu na charakter procesu technologicznego dopuszczalne są krótkotrwałe (do 24 godzin) przerwy w dostawie pary, najbardziej ekonomicznym, a jednocześnie dość niezawodnym rozwiązaniem jest ułożenie jednorurowego rurociągu parowego o średnicy rurociąg kondensatu.

Należy mieć na uwadze, że powielanie sieci prowadzi do znacznego wzrostu ich kosztów i zużycia materiałów, przede wszystkim rurociągów stalowych. Podczas układania zamiast jednego rurociągu zaprojektowanego na 100% obciążenia, dwóch równoległych zaprojektowanych na 50% obciążenia, powierzchnia rurociągów zwiększa się o 56%. W związku z tym wzrasta zużycie metalu i początkowy koszt sieci.

Trudniejszym zadaniem jest wybór schematu sieci podgrzewania wody, ponieważ ich ładunek jest mniej skoncentrowany.

Sieci wodne są mniej trwałe niż sieci parowe ze względu na:

Większa podatność na korozję zewnętrzną rurociągów stalowych sieci wód podziemnych w porównaniu z rurociągami parowymi;

Wrażliwość na awarie ze względu na większą gęstość chłodziwa (szczególnie w dużych systemach z zależnym podłączeniem instalacji grzewczych do sieci ciepłowniczej).

Wybierając schemat sieci podgrzewania wody, szczególną uwagę zwraca się na kwestie niezawodności i redundancji systemów zaopatrzenia w ciepło.

Sieci ciepłownicze dzielą się na główny I dystrybucja.

Do głównych linii zalicza się najczęściej rurociągi ciepłownicze, które łączą źródła ciepła z obszarami odbioru ciepła, a także między sobą.

Tryb pracy głównych sieci ciepłowniczych powinien zapewniać jak największą efektywność wytwarzania i transportu ciepła dzięki wspólnej pracy elektrociepłowni i kotłowni.

Tryb pracy sieci dystrybucyjnych powinien zapewniać największe oszczędności ciepła podczas jego użytkowania, dostosowując parametry i przepływ chłodziwa zgodnie z wymaganym trybem zużycia, upraszczając rozmieszczenie punktów grzewczych, zmniejszając ciśnienie projektowe dla ich urządzeń i zmniejszając liczbę regulatorów dostarczania ciepła do ogrzewania.

Chłodziwo dostarczane jest z sieci głównych do sieci dystrybucyjnych i dostarczane sieciami dystrybucyjnymi poprzez grupowe punkty ciepłownicze lub lokalne punkty ciepłownicze do instalacji ciepłowniczych abonentów. Bezpośrednie podłączenie odbiorców ciepła do sieci głównych jest dozwolone tylko przy podłączaniu dużych przedsiębiorstw przemysłowych.

Główne sieci ciepłownicze podzielone są na odcinki o długości 1-3 km za pomocą zaworów. W przypadku otwarcia (pęknięcia) rurociągu miejsce awarii lub wypadku lokalizowane jest za pomocą zaworów sekcyjnych. Dzięki temu zmniejszają się straty wody sieciowej i skraca się czas remontów poprzez skrócenie czasu potrzebnego na spuszczenie wody z rurociągu przed naprawą i napełnienie odcinka rurociągu wodą sieciową po naprawie.

Odległość pomiędzy zaworami sekcyjnymi dobiera się pod warunkiem, że czas potrzebny na naprawę będzie krótszy niż czas, w którym temperatura wewnętrzna w ogrzewanych pomieszczeniach, przy całkowitym wyłączeniu ogrzewania, przy projektowej temperaturze zewnętrznej ogrzewania, nie spadnie poniżej minimalnej wartości granicznej, którą zwykle przyjmuje się jako 12–14 °C zgodnie z umową na dostawy ciepła. Czas potrzebny na przeprowadzenie napraw zwiększa się wraz ze średnicą rurociągu, a także odległością pomiędzy zaworami sekcyjnymi.

Ryc.1. Schemat ideowy dwururowej sieci ciepłowniczej z dwiema sieciami: 1 – kolektor kogeneracyjny; 2 – sieć szkieletowa; 3 – sieć dystrybucyjna; 4 – komora cięcia; 5 – zawór sekcyjny; 6 – pompa; 7 – blokowanie połączenia.

Odległość pomiędzy zaworami sekcyjnymi powinna być mniejsza w przypadku większych średnic rurociągów i niższych projektowych temperatur zewnętrznych ogrzewania.

Warunek naprawy ciepłociągu o dużej średnicy w okresie dopuszczalnego spadku temperatury wewnętrznej w ogrzewanych budynkach jest trudny do spełnienia, gdyż czas naprawy znacznie wzrasta wraz ze wzrostem średnicy.

W takim przypadku konieczne jest zapewnienie systemowego podtrzymania dostaw ciepła na wypadek awarii odcinka sieci ciepłowniczej, jeżeli nie zostanie spełniony powyższy warunek dotyczący czasu naprawy. Jedną z metod redundancji jest blokowanie sąsiadujących autostrad.

Zawory sekcyjne umieszczane są na stykach sieci dystrybucyjnych z głównymi sieciami ciepłowniczymi.

W tych komorach węzłowych oprócz zaworów sekcyjnych znajdują się także zawory głowicowe sieci dystrybucyjnych, zawory na liniach odcinających pomiędzy sąsiednimi sieciami lub pomiędzy siecią a rezerwowymi źródłami ciepła, np. kotłowniami miejskimi.

Nie ma potrzeby dzielenia przewodów pary, ponieważ masa pary potrzebna do wypełnienia długich przewodów pary jest niewielka. Zawory sekcyjne muszą być wyposażone w napęd elektryczny lub hydrauliczny oraz posiadać połączenie telemechaniczne z centralnym centrum sterowania. Sieci dystrybucyjne muszą być podłączone do magistrali po obu stronach zaworów sekcyjnych, aby w razie awarii na dowolnym odcinku magistrali zapewnić abonentom nieprzerwane dostawy ciepła.

Połączenia blokujące między autostradami można wykonać za pomocą pojedynczych rur.

W budynkach specjalnej kategorii, które nie dopuszczają przerw w dostawie ciepła, należy zapewnić możliwość rezerwowego zasilania w ciepło z grzejników gazowych, elektrycznych lub z lokalnych kotłowni w przypadku awaryjnej przerwy w dostawie centralnego ogrzewania.

Zgodnie z SNiP 2.04.07-86 dozwolone jest zmniejszenie dostaw ciepła w warunkach awaryjnych do 70% całkowitego zużycia projektowego (maksymalna godzinowa na ogrzewanie i wentylację oraz średnia godzinowa na zaopatrzenie w ciepłą wodę). W przypadku przedsiębiorstw, w których przerwy w dostawie ciepła nie są dozwolone, należy zapewnić powielone lub pierścieniowe obwody sieci ciepłowniczych. Szacunkowe awaryjne zużycie ciepła należy przyjąć zgodnie ze sposobem działania przedsiębiorstw.

Promień sieci ciepłowniczej (ryc. 1) wynosi 15 km. Do obszaru końcowego odbioru ciepła woda sieciowa przesyłana jest dwiema dwururowymi magistralami tranzytowymi o długości 10 km. Średnica przewodów na wyjściu z elektrociepłowni wynosi 1200 mm. W miarę rozprowadzania wody do powiązanych gałęzi średnice głównych przewodów zmniejszają się. W końcowym obszarze poboru ciepła woda sieciowa wprowadzana jest czterema magistralami o średnicy 700 mm, a następnie rozprowadzana ośmioma sieciami o średnicy 500 mm. Połączenia blokujące pomiędzy liniami głównymi, a także redundantnymi przepompowniami, instaluje się tylko na liniach o średnicy 800 mm i większej.

Rozwiązanie to jest dopuszczalne w przypadku, gdy przy przyjętej odległości pomiędzy zaworami sekcyjnymi (na schemacie 2 km) czas naprawy rurociągu o średnicy 700 mm jest krótszy niż czas, w którym temperatura wewnętrzna ogrzewanych budynków po wyłączeniu ogrzewania przy temperaturze zewnętrznej 1 spadnie z 18 do 12°C (nie niżej).

Połączenia blokujące i zawory sekcyjne rozmieszczone są w taki sposób, że w razie awarii na dowolnym odcinku magistrali o średnicy 800 mm i większej zapewnione jest ciepło wszystkim abonentom podłączonym do sieci ciepłowniczej. Dostawy ciepła do abonentów są zakłócane jedynie w przypadku awarii na liniach o średnicy 700 mm lub mniejszej.

W takim przypadku dopływ ciepła do abonentów znajdujących się za miejscem wypadku (wzdłuż przepływu ciepła) zostaje zatrzymany.

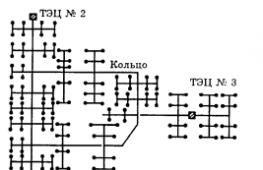

Dostarczając ciepło do dużych miast z kilku elektrociepłowni, wskazane jest zapewnienie wzajemnego blokowania elektrowni cieplnych poprzez połączenie ich sieci za pomocą połączeń blokujących. W takim przypadku można stworzyć kombinowaną sieć ciepłowniczą pierścieniową z kilkoma źródłami prądu (rys. 2). W niektórych przypadkach sieci ciepłownicze elektrowni cieplnych i dużych kotłowni okręgowych lub przemysłowych można połączyć w jeden system.

Integracja głównych sieci ciepłowniczych kilku źródeł ciepła, wraz z redundancją dostaw ciepła, pozwala na zmniejszenie całkowitej rezerwy kotła w elektrociepłowni i zwiększenie stopnia wykorzystania najbardziej ekonomicznych urządzeń w systemie dzięki optymalnemu rozkładowi obciążenia pomiędzy źródłami ciepła.

Połączenia blokujące pomiędzy sieciami o dużej średnicy muszą mieć wystarczającą przepustowość, aby zapewnić transmisję redundantnych przepływów wody. W razie potrzeby buduje się przepompownie w celu zwiększenia wydajności połączeń blokujących.

Niezależnie od blokowania połączeń pomiędzy sieciami, w miastach o rozwiniętym obciążeniu dostaw ciepłej wody użytkowej zaleca się zastosowanie zworek o stosunkowo małej średnicy pomiędzy sąsiednimi sieciami ciepłowniczymi w celu rezerwy obciążenia dostaw ciepłej wody.

Gdy średnica sieci wychodzącej ze źródła ciepła wynosi 700 mm lub mniej, zwykle stosuje się promieniowy (promieniowy) schemat sieci ciepłowniczej ze stopniowym zmniejszaniem średnicy w miarę zwiększania się odległości od stacji i zmniejszania się podłączonego obciążenia cieplnego (ryc. 3). Sieć taka jest najtańsza pod względem kosztów początkowych, wymaga najmniejszego zużycia metalu do budowy i jest łatwa w obsłudze. Jednakże w przypadku awarii na głównej linii sieci promieniowej dopływ ciepła do abonentów przyłączonych do miejsca awarii zostaje wstrzymany. Przykładowo w razie wypadku w punkcie „a” autostrady promieniowej nr 1 zostaje odcięty dopływ prądu do wszystkich odbiorników znajdujących się na trasie od elektrociepłowni za punktem a. Jeżeli na głównej linii w pobliżu stacji zdarzy się wypadek, dopływ ciepła do wszystkich odbiorców podłączonych do głównej linii zostanie wstrzymany. Rozwiązanie to jest dopuszczalne, jeśli czas naprawy rurociągów o średnicy co najmniej 700 mm spełnia powyższy warunek.

Aby zapewnić bardziej niezawodne dostawy ciepła, sieci ciepłownicze należy budować na zasadzie blokowej. Blok powinien stanowić sieć dystrybucyjną o zasięgu 500-800 m. Każdy blok powinien zapewniać ciepło dla osiedla mieszkaniowego liczącego około 10 tys. mieszkań lub moc cieplną 30-50 MW. Urządzenie musi być podłączone bezpośrednio do kolektora źródłowego lub posiadać dwukierunkowe doprowadzenie ciepła z sieci ciepłowniczej.

Na mapie cieplnej obszaru wstępnie nakreślono lokalizacje GTP;

Po umieszczeniu GTP nakreślane są możliwe trasy autostrad i zworek pomiędzy nimi;

Planowana jest lokalizacja sieci dystrybucyjnych.

Sieci dystrybucyjne projektuje się tak, jak sieci ślepe; nie projektuje się zaworów sekcyjnych.

Sieci dystrybucyjne mogą być układane w piwnicach budynków

Nie trzeba wiele mówić o znaczeniu punktu grzewczego w całym systemie zaopatrzenia w ciepło. Obiegi cieplne jednostek cieplnych biorą udział zarówno w sieci, jak i w systemie zużycia wewnętrznego.

Pojęcie punktu grzewczego

Efektywność użytkowania i poziom dostarczania ciepła do konsumenta zależą bezpośrednio od prawidłowego funkcjonowania sprzętu.

W istocie punkt grzewczy stanowi granicę prawną, która sama w sobie zakłada wyposażenie go w zestaw aparatury kontrolno-pomiarowej. Dzięki temu wewnętrznemu wypełnieniu ustalenie wzajemnych obowiązków stron staje się bardziej przystępne. Ale zanim to zrozumiesz, musisz zrozumieć, jak działają diagramy termiczne jednostek termicznych i po co je czytać.

Jak określić schemat jednostki termicznej

Przy określaniu układu i wyposażenia punktu grzewczego opierają się na parametrach technicznych lokalnego systemu zużycia ciepła, zewnętrznej gałęzi sieci, trybie pracy systemów i ich źródłach.

W tej części zapoznasz się z wykresami przepływu chłodziwa - schematem termicznym urządzenia grzewczego.

Szczegółowe badanie pozwoli ci zrozumieć, w jaki sposób wykonane jest połączenie ze wspólnym kolektorem, ciśnienie w sieci i w stosunku do chłodziwa, którego wskaźniki zależą bezpośrednio od zużycia ciepła.

Ważny! Jeśli urządzenie grzewcze jest podłączone nie do kolektora, ale do sieci grzewczej, przepływ chłodziwa w jednym odgałęzieniu nieuchronnie wpływa na przepływ drugiego.

Szczegółowa analiza obwodu

Na rysunku przedstawiono dwa rodzaje połączeń: a - w przypadku podłączenia odbiorców bezpośrednio do kolektora; b - przy podłączeniu do gałęzi sieci ciepłowniczej.

Rysunek przedstawia graficzne zmiany w natężeniach przepływu chłodziwa, gdy wystąpią następujące okoliczności:

A - przy podłączaniu instalacji grzewczych i oddzielnie do kolektorów źródła ciepła.

B - przy podłączeniu tego samego układu do zewnętrznego. Ciekawostką jest, że połączenie w tym przypadku charakteryzuje się dużą stratą ciśnienia w układzie.

Rozważając pierwszą opcję, należy zauważyć, że całkowite natężenia przepływu chłodziwa rosną synchronicznie z natężeniem przepływu dla zaopatrzenia w ciepłą wodę (w trybach I, II, III), natomiast w drugim, chociaż następuje wzrost natężenia przepływu urządzenie grzewcze wraz z nim Dane dotyczące zużycia ciepła są automatycznie zmniejszane.

Na podstawie opisanych cech obwodu termicznego jednostki cieplnej możemy stwierdzić, że w wyniku całkowitego natężenia przepływu chłodziwa rozpatrywanego w pierwszym wariancie, przy zastosowaniu w praktyce, wynosi on około 80% natężenia przepływu przy wykorzystując drugi prototyp obwodu.

Miejsce diagramu w projektowaniu

Projektując schemat węzła cieplnego w osiedlu mieszkaniowym, pod warunkiem, że system zaopatrzenia w ciepło jest zamknięty, należy zwrócić szczególną uwagę na wybór schematu podłączenia podgrzewaczy ciepłej wody do sieci. Wybrany projekt określi szacunkowe natężenia przepływu chłodziwa, funkcje i tryby sterowania itp.

Wybór obwodu jednostki grzewczej zależy przede wszystkim od ustalonego reżimu termicznego sieci. Jeżeli sieć działa zgodnie z harmonogramem ogrzewania, wówczas wyboru rysunku dokonuje się na podstawie obliczeń techniczno-ekonomicznych. W tym przypadku porównuje się obwody równoległe i mieszane urządzeń grzewczych.

Cechy urządzeń punktów grzewczych

Aby domowa sieć ciepłownicza działała prawidłowo, na punktach grzewczych instaluje się dodatkowo:

- zasuwy;

- specjalne filtry wychwytujące cząsteczki brudu;

- przyrządy kontrolne i statystyczne: termostaty, manometry, przepływomierze;

- pompy pomocnicze lub rezerwowe.

Legendy do diagramów i sposób ich odczytywania

Powyższy rysunek pokazuje schemat ideowy jednostki termicznej ze szczegółowym opisem wszystkich elementów składowych.

Numer przedmiotu | Symbol |

Zawór trójdrogowy |

|

Zasuwa |

|

Podłącz kran |

|

Miska olejowa |

|

Sprawdź zawór |

|

Podkładka przepustnicy |

|

Złącze w kształcie litery V do termometru |

|

Termometr |

|

Ciśnieniomierz |

|

Winda |

|

Licznik ciepła |

|

Regulator przepływu wody |

|

Reduktor pary podrzędnej |

|

Zawory w systemie |

|

Linia udaru |

Symbole na schematach jednostek cieplnych pomagają zrozumieć działanie jednostki poprzez zapoznanie się ze schematem.

Inżynierowie na podstawie rysunków mogą odgadnąć, gdzie w sieci pojawia się awaria, gdy zaobserwują problemy i szybko ją naprawić. Schematy jednostek cieplnych przydadzą się także przy projektowaniu nowego domu. Takie obliczenia są koniecznie zawarte w pakiecie dokumentacji projektowej, ponieważ bez nich nie da się zainstalować systemu i okablowania w całym domu.

Informacje o tym, czym jest rysunek instalacji cieplnej i jak go stosować w praktyce, przydadzą się każdemu, kto choć raz w życiu zetknął się z urządzeniami grzewczymi lub podgrzewającymi wodę.

Mamy nadzieję, że materiał przedstawiony w artykule pomoże Ci zrozumieć podstawowe pojęcia i zrozumieć, jak zidentyfikować główne węzły i punkty oznaczenia podstawowych elementów na schemacie.

W zależności od liczby odbiorców, ich zapotrzebowania na energię cieplną, a także wymagań dotyczących jakości i nieprzerwanych dostaw ciepła dla niektórych kategorii abonentów, sieci ciepłownicze są wykonane promieniowo (ślepe zaułki) lub pierścieniowe.

Najbardziej powszechny jest obwód ślepy (zdjęcie). Wykorzystuje się go przy dostarczaniu energii cieplnej do miasta, dzielnicy lub wsi z jednego źródła – elektrociepłowni lub kotłowni. W miarę oddalania się głównej linii od źródła zmniejszają się średnice rurek cieplnych 1, konstrukcja, skład konstrukcji i wyposażenia sieci ciepłowniczych są upraszczane zgodnie ze zmniejszeniem obciążenia cieplnego. Schemat ten charakteryzuje się tym, że w przypadku awarii magistrali abonenci przyłączeni do sieci ciepłowniczej po miejscu wypadku nie otrzymują energii cieplnej.

Aby zwiększyć niezawodność zaopatrzenia odbiorców 2 w energię cieplną, pomiędzy sąsiednimi liniami instaluje się zworki 3, które umożliwiają przełączenie dostaw energii cieplnej w przypadku awarii którejkolwiek linii. Zgodnie ze standardami projektowymi dla sieci ciepłowniczych instalacja zworek jest obowiązkowa, jeśli moc sieci wynosi 350 MW lub więcej. W tym przypadku średnica linii wynosi zwykle 700 mm lub więcej. Obecność zworek częściowo eliminuje główną wadę tego schematu i stwarza możliwość nieprzerwanego dostarczania ciepła do odbiorców. W stanach awaryjnych dopuszczalne jest częściowe ograniczenie dostaw energii cieplnej. Na przykład, zgodnie ze standardami projektowymi, zworki są zaprojektowane tak, aby zapewnić 70% całkowitego obciążenia cieplnego (maksymalne godzinne zużycie na ogrzewanie i wentylację oraz średnie godzinne zużycie na zaopatrzenie w ciepłą wodę).

W rozwijających się obszarach miasta przewidziano nadmiarowe zworki pomiędzy sąsiednimi autostradami, niezależnie od mocy cieplnej, ale w zależności od priorytetu zagospodarowania. Zworki wykonuje się także pomiędzy autostradami w obwodach ślepych przy zasilaniu obszaru z kilku źródeł ciepła (CHP, kotłownie osiedlowe i blokowe 4), co zwiększa niezawodność dostaw ciepła. Ponadto latem, gdy jedna lub dwie kotłownie pracują w trybie normalnym, można wyłączyć kilka kotłowni pracujących przy minimalnym obciążeniu. Jednocześnie wraz ze wzrostem wydajności kotłowni tworzone są warunki do terminowych napraw zapobiegawczych i kapitalnych poszczególnych odcinków sieci ciepłowniczej i samych kotłowni. Na dużych odgałęzieniach (patrz rysunek) przewidziano komory sekcyjne 5. W przypadku przedsiębiorstw, które nie pozwalają na przerwy w dostawie energii cieplnej, zapewnione są obwody sieci ciepłowniczej z dwukierunkowym zasilaniem, lokalne źródła rezerwowe lub obwody pierścieniowe.

Obwód pierścieniowy(Rysunek) występuje w dużych miastach. Instalacja takich sieci ciepłowniczych wymaga dużych inwestycji kapitałowych w porównaniu do ślepych zaułków. Zaletą obwodu pierścieniowego jest obecność kilku źródeł, co zwiększa niezawodność dostaw ciepła i wymaga mniejszej całkowitej rezerwy mocy urządzeń kotłowych. Wraz ze wzrostem kosztu magistrali pierścieniowej zmniejszają się koszty inwestycyjne budowy źródeł energii cieplnej. Sieć pierścieniowa 1 jest podłączona do trzech elektrowni cieplnych, odbiorcy 2 są podłączeni do magistrali pierścieniowej za pośrednictwem obwodu ślepego, przechodzącego przez punkty centralnego ogrzewania 6. Na dużych gałęziach znajdują się komory sekcyjne 5 Przedsiębiorstwa przemysłowe 7 są również połączone ślepym zaułkiem.

Zgodnie z projektem izolacji termicznej, bezkanałowe układanie rurociągów ciepłowniczych dzieli się na zasypkę, prefabrykaty, prefabrykaty-odlewane i monolityczne. Główną wadą instalacji bezkanałowej jest zwiększone osiadanie i korozja zewnętrzna rur cieplnych, a także zwiększone straty ciepła w przypadku naruszenia wodoodporności warstwy termoizolacyjnej. Wady bezkanałowych instalacji sieci ciepłowniczych są w dużej mierze eliminowane poprzez zastosowanie termoizolacji i hydroizolacji na bazie mieszanek polimerobetonowych.

Rurki cieplne w kanałach układane są na ruchomych lub stałych wspornikach. Ruchome podpory służą do przeniesienia ciężaru własnego rurek cieplnych na konstrukcje wsporcze. Ponadto zapewniają ruch rur, który następuje w wyniku zmian ich długości, gdy zmienia się ich długość, gdy zmienia się temperatura płynu chłodzącego. Podpory ruchome mogą być przesuwne lub rolkowe.

Podpory przesuwne stosuje się w przypadkach, gdy podstawa podpór może być wystarczająco mocna, aby wytrzymać duże obciążenia poziome. W przeciwnym razie montowane są łożyska toczne, które wytwarzają mniejsze obciążenia poziome. Dlatego przy układaniu rurociągów o dużych średnicach w tunelach, na ramach lub masztach należy montować podpory rolkowe.

Stałe wsporniki służą do rozłożenia rozszerzalności cieplnej rurki cieplnej pomiędzy kompensatorami i zapewnienia ich równomiernej pracy. W komorach kanałów podziemnych oraz przy instalacjach naziemnych podpory stałe wykonywane są w postaci konstrukcji metalowych, spawanych lub przykręcanych do rur. Konstrukcje te są osadzone w fundamentach, ścianach i stropach kanałów.

Aby pochłonąć rozszerzalność cieplną i odciążyć rury cieplne od naprężeń temperaturowych, w sieci ciepłowniczej instaluje się kompensatory promieniowe (elastyczne i faliste zawiasowe) i osiowe (dławnicowe i soczewkowe).

Kompensatory elastyczne typu U i S wykonywane są z rur i kolanek (giętych, stromo zakrzywionych i spawanych) do rurociągów ciepłowniczych o średnicach od 500 do 1000 mm. Kompensatory takie montuje się w kanałach nieprzejezdnych, gdy nie ma możliwości przeglądu zainstalowanych rurociągów ciepłowniczych, a także w budynkach z instalacją bezkanałową. Dopuszczalny promień gięcia rur przy produkcji kompensatorów wynosi 3,5...4,5-krotność zewnętrznej średnicy rury.

Aby zwiększyć zdolność kompensacyjną zgiętych kompensatorów i zmniejszyć naprężenia kompensacyjne, zwykle poddaje się je wstępnemu rozciąganiu. W tym celu zimny kompensator rozciąga się u podstawy pętli, tak że po doprowadzeniu gorącego płynu chłodzącego i odpowiednim wydłużeniu rury cieplnej ramiona kompensatora znajdują się w położeniu, w którym naprężenia są minimalne.

Kompensatory dławnic mają niewielkie rozmiary i dużą zdolność kompensacyjną, dzięki czemu zapewniają niewielki opór przepływającej cieczy. Produkowane są jako jednostronne i dwustronne dla rur o średnicach od 100 do 1000 mm. Kompensatory dławnic składają się z obudowy z kołnierzem na poszerzonej części przedniej. Do korpusu kompensatora wkładana jest ruchoma szyba z kołnierzem w celu zamontowania kompensatora na rurociągu. Aby zapobiec wyciekaniu chłodziwa z kompensatora dławnicy pomiędzy pierścieniami, uszczelnienie dławnicy umieszcza się w szczelinie pomiędzy korpusem a szkłem. Dławnica wciskana jest w tuleję kołnierza za pomocą kołków wkręcanych w korpus kompensatora. Kompensatory mocowane są do stałych wsporników.

Komorę do montażu zaworów w sieciach ciepłowniczych pokazano na rysunku. Przy układaniu sieci ciepłowniczych pod ziemią instaluje się 3 prostokątne komory podziemne do obsługi zaworów odcinających. W komorach ułożone są gałęzie 1 i 2 sieci do odbiorców. Ciepła woda dostarczana jest do budynku rurą cieplną ułożoną po prawej stronie kanału. Rurki cieplne zasilania 7 i powrotu 6 są zainstalowane na wspornikach 5 i pokryte izolacją. Ściany komór wykonane są z cegieł, bloczków lub paneli, prefabrykowane stropy wykonane są z żelbetu w formie płyt żebrowych lub płaskich, dno komory wykonane jest z betonu. Wejście do cel odbywa się przez żeliwne włazy. Aby zejść do komory, należy uszczelnić wsporniki pod włazami w ścianie lub zainstalować metalowe drabiny. Wysokość komory musi wynosić co najmniej 1800 mm. Szerokość dobiera się tak, aby odległość między ścianami a rurami wynosiła co najmniej 500 m.

Pytania do samokontroli:

1. Jak nazywają się sieci ciepłownicze?

2. Jak klasyfikuje się sieci ciepłownicze?

3. Jakie są zalety i wady sieci pierścieniowych i odgałęzionych?

4. Co nazywa się rurką cieplną?

5. Wymień metody układania sieci ciepłowniczych.

6. Wymienić przeznaczenie i rodzaje izolacji rurociągów ciepłowniczych.

7. Nazwij rury, z których instalowane są sieci ciepłownicze.

8. Podaj przeznaczenie kompensatorów.

Do transportu ciepła ze źródła ciepła do odbiorców zewnętrznych sieć ciepłownicza. Są jednym z najbardziej pracochłonnych i kosztownych elementów systemu zaopatrzenia w ciepło. Sieci składają się z stalowe rury,łączone poprzez spawanie, izolacja termiczna, zawory odcinające, kompensatory(przedłużacze termiczne), drenaż I urządzenia odpowietrzające, ruchome I podpory stałe. Kompleks konstrukcji budowlanych obejmuje komory serwisowe I system kanałów podziemnych.

Sieci ciepłownicze wyróżniają się liczbą ciepłociągów przesyłających chłodziwo w jednym kierunku (jedno-, dwu-, trzy- i czterorurowe). Jednorurowe Linia główna służy do dostarczania wody bez zawracania jej do kotłowni lub elektrociepłowni oraz pary bez zawracania kondensatu. Rozwiązanie to jest możliwe w przypadku wykorzystania wody z samej sieci ciepłowniczej do zaopatrzenia w ciepłą wodę, potrzeby technologiczne lub zaopatrzenia w ciepło na duże odległości z elektrowni cieplnych, a także przy wykorzystaniu wód termalnych.

Jest stosowany w zaopatrzeniu w ciepło małych obszarów zaludnionych dwururowy otwarty system zaopatrzenia w ciepło, gdy sieć ciepłownicza składa się z rur ciepłowniczych zasilających i powrotnych. Część wody krążącej w sieci otwartej jest odbierana przez abonentów w celu zaopatrzenia w ciepłą wodę.

W dwururowych układach zamkniętych wodno-parowych woda krążąca w sieciach ciepłowniczych lub para wodna wykorzystywana jest wyłącznie jako czynnik chłodzący. Połączenie dwururowego systemu zaopatrzenia w ciepło na potrzeby ogrzewania i wentylacji z jednorurowym systemem zaopatrzenia w ciepłą wodę prowadzi do: trzyrurowy. Jeżeli system zaopatrzenia w ciepłą wodę składa się z dwóch rur, druga rura służy do tworzenia cyrkulacji, eliminując chłodzenie wody przy niskim zużyciu wody. Następnie wywoływany jest cały system zaopatrzenia w ciepło wraz z dwururowym systemem grzewczym czterorurowy. Trójrurowe lub czterorurowe można zastosować w przypadkach, w których bardziej racjonalne jest przydzielenie dostaw ciepłej wody do trzeciej rury. W systemach zaopatrzenia w ciepłą wodę budynków mieszkalnych, szpitali, hoteli itp. Pożądane jest zapewnienie cyrkulacji wody.

O układzie sieci ciepłowniczej decyduje lokalizacja elektrociepłowni lub kotłowni wiejskiej wśród odbiorców ciepła. Sieci działają promieniowyślepy zaułek.

W przypadku osiedli przedsiębiorstw rolniczych można zastosować domy dwu- i trzypiętrowe rozmieszczone w grupach (ryc. 1), tworzące równoległe fronty budynków lub zamknięte kontury. monopipa pierścieniowa sieć ciepłownicza. Można układać systemy pierścieniowe

Ryż. 1. Konfiguracja sieci ciepłowniczych: A - sieć promieniowa; B- sieć promieniowa ze zworkami; 1 - kotłownia; 2 - sieć ciepłownicza; 3 - zworka

zarówno z kotłowni grupowych, jak i z dwururowej magistrali kotła grzewczego.

Jednorurowe systemy pierścieniowe mają te same ogólne zasady działania, co jednorurowe wewnętrzne systemy grzewcze. Czynnik chłodzący w sieci przechodzi kolejno przez każdy podłączony budynek i w tym ostatnim zbliża się do temperatury wody powrotnej. Regulacja wymiany ciepła w ogrzewanych budynkach odbywa się poprzez instalowanie urządzeń o różnych powierzchniach grzewczych.

Sieci jednorurowe układa się równolegle do frontu łączonych budynków w odległości od 3 do 5 M od linii zabudowy. Liczbę budynków podłączonych do sieci ciepłowniczej ustala się na podstawie warunku nieprzekroczenia dopuszczalnego ciśnienia dla urządzeń grzewczych.

Ułożone są rurociągi sieci ciepłowniczej nieprzejezdne kanały I bezkanałowy(montaż pod ziemią), a także na wspornikach wolnostojących (montaż naziemny). Ten ostatni jest stosowany na terenie zakładów produkcyjnych, elektrowni cieplnych lub podczas przejazdu przez tereny niezabudowane. Jego zastosowanie ogranicza się do względów architektonicznych.

Głównym rodzajem podziemnej instalacji sieci ciepłowniczych jest instalacja w nieprzejezdnych kanałach.

Na ryc. Rysunek 2 przedstawia projekt nieprzejezdnego kanału ze ścianami betonowymi. Przy takim projekcie główne koszty (50-58%) spadają na część konstrukcyjną, izolację termiczną rur, tj. na pomocnicze konstrukcje instalacyjne. Kanały układane są na głębokości 0,7-1 M od powierzchni gruntu do szczytu płyty podłogowej. Aby uniknąć urządzeń odwadniających, sieć ciepłowniczą należy ułożyć powyżej poziomu wód gruntowych. Jeśli nie da się tego uniknąć, uszczelnienie kanału z dwóch warstw pokrycia dachowego na klebemasie lub ułożenie na najmniejszej głębokości (do 0,5 M). Jednak hydroizolacja kanałów sieci ciepłowniczych nie zapewnia niezawodnej ochrony przed wodami gruntowymi, ponieważ w praktycznych warunkach trudno jest skutecznie przeprowadzić taką izolację. Dlatego obecnie przy układaniu sieci ciepłowniczych poniżej poziomu wód gruntowych organizuje się towarzyszący drenaż zbiornika.

Rury drenażowe z filtrem piaskowo-żwirowym (tłuczonym) układa się wzdłuż kanału, zwykle po stronie największego dopływu wód gruntowych. Pod kanałem i wzdłuż jego bocznych ścian układa się piaszczystą ziemię, co ułatwia odprowadzanie wód gruntowych. W niektórych przypadkach rury drenażowe

umieszczone są pod kanałem (ryc. 2), a studnie rewizyjne rozmieszczone są wewnątrz nisz kompensacyjnych. Instalacja drenażu pod kanałem jest znacznie tańsza, szczególnie na glebach skalistych i ruchomych piaskach, ponieważ w tym przypadku nie jest wymagane dodatkowe poszerzanie rowów.

Zastosowanie rur z porowatego betonu zmniejsza koszty i przyspiesza budowę drenażu, ponieważ zmniejsza się pracochłonna praca przy instalowaniu filtrów.

Przy budowie głównego kanału grzewczego na glebach drobnoziarnistych piaszczystych i piaszczysto-gliniastych można zainstalować filtr piaskowo-żwirowy lub piaskowy z warstwą 150 mm pod kanałem.

Głębokość rurociągów ciepłowniczych zależy z reguły od profilu ziemi, oznaczeń wejść, długości sieci i ułożenia innej komunikacji podziemnej. Rurociągi wodne i gazowe układane są najczęściej na poziomie rurociągów ciepłowniczych.

Na skrzyżowaniach dopuszcza się montaż lokalnych kolanek w wodociągach lub gazociągach, układając je nad lub pod rurociągami ciepłowniczymi.

Aby znacznie obniżyć koszty układania sieci, stosuje się bezkanałowe układanie rur w powłokach termoizolacyjnych. W tym przypadku izolacja termiczna rur ma bezpośredni kontakt z gruntem. Materiał na powłokę termoizolacyjną musi być hydrofobowy, trwały, tani i neutralny w stosunku do metalu rur. Pożądane jest, aby miał właściwości dielektryczne. W tym celu opracowywane są projekty bezkanałowego układania rur w wyrobach kawałkowych z ceramiki komórkowej i w skorupach policeramicznych.

W miejscach gdzie główne rozgałęzienia ogrzewania trafiają do odbiorców, pod ziemią ceglaną studnie komorowe z odcięciem i inną armaturą. Przyjmuje się, że wysokość komór wynosi co najmniej 1,8 m. Wejście do komory odbywa się przez żeliwny właz; przyjmuje się, że głębokość wynosi 0,4-0,5 M. W przypadku kamer umieszczonych wewnątrz budynków mieszkalnych można je unieść nad ziemię do wysokości nie większej niż 400 mm.

Do kompensacji wydłużeń termicznych rurociągów na skutek zmian temperatury chłodziwa na prostych odcinkach magistrali grzewczej, elastyczny kształt litery U kompensatory, a na odcinkach przerwanych stosuje się kąty obrotu trasy (kompensacja naturalna). Kompensatory umieszcza się w specjalnych ceglanych niszach znajdujących się na całej długości magistrali grzewczej. Odległość między kompensatorami ustala się na podstawie obliczeń lub przyjmuje się według nomogramów w zależności od temperatury płynu chłodzącego.

Rury w kanałach są układane podpierać podkładki betonowe. Ruch rur wraz ze zmianą ich długości zapewnia ułożenie komór od powierzchni gruntu do wierzchu powłoki.

Odległość pomiędzy podkładkami wsporczymi zależy od średnicy układanych rur. Do rur o średnicy nie większej niż 250 mm akceptowane odległości 2-8 M.

Energia cieplna w postaci gorącej wody lub pary transportowana jest ze źródła ciepła (CHP lub dużej kotłowni) do odbiorców ciepła specjalnymi rurociągami, tzw. sieci ciepłownicze.

Sieć ciepłownicza- jeden z najbardziej pracochłonnych elementów scentralizowanych systemów grzewczych. Reprezentuje ciepłociągi - złożone konstrukcje składające się z rur stalowych połączonych za pomocą spawania, izolacji termicznej, kompensatorów rozszerzalności cieplnej, zaworów odcinających i regulacyjnych, konstrukcji budowlanych, podpór ruchomych i stałych, komór, urządzeń drenażowych i odpowietrzających.

W zależności od liczby rurek cieplnych ułożonych równolegle, można wyróżnić sieci ciepłownicze jednorurowe, dwururowe i wielorurowe.

Sieci jednorurowe najbardziej ekonomiczny i prosty. W nich woda sieciowa po systemach grzewczych i wentylacyjnych musi być w całości wykorzystana do zaopatrzenia w ciepłą wodę. Jednorurowe sieci ciepłownicze są postępowe w zakresie znacznego przyspieszenia tempa budowy sieci ciepłowniczych. W sieci trójrurowe dwie rury służą jako rury zasilające do dostarczania chłodziwa o różnych potencjałach cieplnych, a trzecia rura służy jako wspólna rura powrotna. W sieci czterorurowe jedna para rurek cieplnych obsługuje instalację grzewczą i wentylacyjną, a druga - instalację ciepłej wody użytkowej i potrzeby technologiczne.

Obecnie najbardziej rozpowszechniony dwururowe sieci ciepłownicze, składający się z rurociągów ciepłowniczych zasilających i powrotnych dla sieci wodociągowych oraz rurociągu parowego z rurociągiem kondensatu dla sieci parowych. Ze względu na dużą pojemność magazynowania wody, która pozwala na dostarczanie ciepła na duże odległości, a także większą efektywność i możliwość centralnej regulacji dostaw ciepła do odbiorców, sieci wodne są powszechniej stosowane niż sieci parowe.

Sieci ciepłownicze wody Zgodnie ze sposobem przygotowania wody do zaopatrzenia w ciepłą wodę dzieli się je na zamknięte i otwarte. W sieci zamknięte Do zaopatrzenia w ciepłą wodę wykorzystuje się wodę wodociągową, podgrzewaną wodą sieciową w podgrzewaczach wody. W takim przypadku woda sieciowa zawracana jest do elektrociepłowni lub kotłowni. W sieciach otwartych woda do zaopatrzenia w ciepłą wodę jest pobierana przez odbiorców bezpośrednio z sieci ciepłowniczej i po zużyciu nie jest zwracana do sieci.

Sieci ciepłownicze dzielą się na główny, ułożone w głównych kierunkach obszarów zaludnionych, dystrybucja- wewnątrz bloku, osiedla i odgałęzień do poszczególnych budynków.

Sieci promieniowe(Rys. 1a) są zbudowane ze stopniowym zmniejszaniem się średnic rurek cieplnych w kierunku od źródła ciepła. Sieci takie są najprostsze i najbardziej ekonomiczne pod względem kosztów początkowych. Ich główną wadą jest brak redundancji. Aby uniknąć przerw w dostawie ciepła (w przypadku awarii na głównej sieci promieniowej dopływ ciepła do odbiorców podłączonych w obszarze awaryjnym zostaje wstrzymany), należy zapewnić redundancję dostaw ciepła do odbiorców poprzez montaż zworek pomiędzy sieci ciepłownicze sąsiednich obszarów i wspólne działanie źródeł ciepła (jeśli jest ich kilka). Zasięg sieci wodociągowych w wielu miastach osiąga znaczną wartość (15–20 km).

Ryż. 1. Schematy sieci ciepłowniczej: ślepa uliczka(A) i pierścień (b)

1- promieniowy główny rurociąg ciepłowniczy; 2 - odbiorcy ciepła; 3 - zworki; 4 - kotłownie dzielnicowe (kwartalne); 5 - komory sekcyjne; 6 - obwodnica; 7 - punkty centralnego ogrzewania; 8 - przedsiębiorstwa przemysłowe

Instalując zworki, sieć ciepłownicza zamienia się w sieć pierścieniową promieniową i następuje częściowe przejście do sieci pierścieniowych. W przedsiębiorstwach, w których przerwy w dostawie ciepła są niedozwolone, dla sieci ciepłowniczych przewidziano obwody powielające lub pierścieniowe (z dwukierunkowym zaopatrzeniem w ciepło). Chociaż sieci dzwoniące znacznie zwiększają ich koszt, w dużych systemach zaopatrzenia w ciepło znacznie zwiększa się niezawodność dostaw ciepła, powstaje możliwość redundancji, a także poprawia się jakość obrony cywilnej.

Sieci parowe Są one ułożone głównie za pomocą dwóch rur. Kondensat powraca oddzielną rurą – rurociągiem kondensatu. Para z elektrociepłowni przepływa rurociągiem parowym z prędkością 40–60 m/s lub większą do punktu zużycia. W przypadku wykorzystania pary w wymiennikach ciepła, jej kondensat gromadzony jest w zbiornikach kondensatu, skąd za pomocą pomp rurociągiem kondensatu jest zawracany do elektrociepłowni.

Ryż. 2. Układanie rurek cieplnych na masztach

Ryż. 3. Kanał przejściowy wykonany z prefabrykowanych bloczków żelbetowych

Kierunek przebiegu sieci ciepłowniczych w miastach i innych obszarach zaludnionych należy przewidzieć w obszarach o największym obciążeniu cieplnym, biorąc pod uwagę istniejące obiekty podziemne i naziemne, dane o składzie gleb i poziomie wód gruntowych, w pasach technicznych przeznaczonych dla sieci inżynieryjnych, równoległych do czerwonych linii ulic, dróg, poza jezdnią i terenami zielonymi. Należy dążyć do jak najkrótszej długości trasy, a co za tym idzie, mniej pracy przy układaniu.

Ryż. 4. Kanały bezprzepustowe marek KL (a), KLp (b) i KLS (c).

Ze względu na sposób montażu sieci ciepłownicze dzielą się na podziemne i naziemne (powietrzne). Układanie rur naziemnych (na wolnostojących masztach lub estakadach, na wspornikach osadzonych w ścianach budynku) stosuje się na terenach przedsiębiorstw przemysłowych przy budowie sieci ciepłowniczych poza miastem, podczas przekraczania wąwozów itp. Układanie ogrzewania naziemnego sieci zaleca się głównie przy wysokim stanie wód gruntowych. Dominującą metodą układania rurociągów sieci ciepłowniczych jest instalacja podziemna: w kanałach przelotowych i kolektorach wraz z inną komunikacją; w kanałach półprzejściowych i nieprzechodnich; bezkanałowe (w osłonach ochronnych o różnych kształtach i z zasypką termoizolacyjną).

Najbardziej zaawansowaną, ale i droższą metodą jest układanie rurek cieplnych w kanałach przelotowych, które stosuje się, gdy występuje kilka rurek cieplnych o dużych średnicach. Jeżeli temperatura powietrza w kanałach przekracza 50°C, zapewnia się wentylację naturalną lub mechaniczną.

Szyby wyciągowe na trasie rozmieszczone są co około 100 m. Szyby zasilające usytuowane są pomiędzy szybami wyciągowymi iw miarę możliwości połączone z włazami awaryjnymi. Na odcinkach sieci ciepłowniczych z dużą liczbą rurociągów i wysokimi temperaturami czynników chłodniczych instalowana jest wentylacja mechaniczna. Gdy temperatura powietrza w kanałach spadnie poniżej 40°C, są one okresowo wietrzone poprzez otwieranie włazów i wejść. Podczas prac naprawczych można zastosować mechaniczną przenośną centralę wentylacyjną. W dużych miastach buduje się tzw. kolektory miejskie, w których układane są rurociągi ciepłownicze, wodociągowe, elektryczne i telefoniczne.

Kanały półotworowe składają się z bloków ściennych w kształcie litery L, den i podłóg żelbetowych. Buduje się je pod przejściami o dużym natężeniu ruchu ulicznego, pod torami kolejowymi, na skrzyżowaniach budynków, gdzie utrudnione jest otwarcie rur grzewczych w celu naprawy. Ich wysokość zwykle nie przekracza 1600 mm, szerokość przejścia między rurami wynosi 400–500 mm. W praktyce centralnego ogrzewania, najczęściej stosowane nieprzejezdne kanały.

Ryż. 5. Elementy konstrukcyjne sieci ciepłowniczych

a - komora sieci ciepłowniczej; 1- kompensatory dławnic; 2 - manometry; 3 - stałe wsparcie; 4 - kanał; b - rozmieszczenie wnęk na trasie ciepłociągów: N - podpora stała; P - podpora ruchoma; c - umieszczenie kompensatora we wnęce: 1 - rurociąg zasilający; 2 - rurociąg powrotny; 3 - ściana; G - kompensator dławnicy; 1 - rura; 2 - książka gruntowa; 3 - opakowanie sznurkowe; 4 - uszczelnienie pierścieniowe; 6 - rama; 6 - oś przeciwna; 7 - pierścień zabezpieczający; 8- śruba: 9 - pralka; 10 - śruba; D - stałe wsparcie tarczy; 1 - tarcza z płyty żelbetowej; 2 - przyspawane ograniczniki; 3-kanałowy; 4 - przygotowanie betonu: 5 - rurociągi; 6 - otwór drenażowy; mi- wspornik ruchomy rolkowy: 1 - rolkowy; 2 - przewodniki; 3 - metalowa podszewka

Ryż. 6. Bezkanałowy montaż rurek cieplnych w monolitycznych powłokach z żelbetonu

1- skorupa żelbetowa; 2 - podsypka piaskowa; 3 - przygotowanie betonu; 4 - gleba

Opracowano trzy typy standardowych kanałów: kanał KL składający się z korytek i żelbetowych płyt stropowych; kanał marki KLp składający się z płyty dennej i korytka oraz kanał marki KLS składający się z dwóch korytek ułożonych jedna na drugiej i połączonych zaprawą cementową za pomocą dwuteowników. Na trasie podziemnego ciepłociągu instalowane są specjalne komory i studnie do montażu armatury, przyrządów pomiarowych, kompensatorów dławnicowych itp. oraz wnęki pod kompensatory w kształcie litery U. Podziemny rurociąg ciepłowniczy układany jest na wspornikach ślizgowych. Odległość między podporami przyjmuje się w zależności od średnicy rur, a podpory rurociągów zasilających i powrotnych są instalowane naprzemiennie.

Sieci ciepłownicze w ogóle, zwłaszcza główne, są poważną i odpowiedzialną strukturą. Ich koszt w porównaniu z kosztami budowy elektrociepłowni stanowi znaczną część.

Bezkanałowa metoda układania rur grzewczych- najtańszy. Jego zastosowanie pozwala obniżyć koszty budowy sieci ciepłowniczych o 30–40%, znacznie obniżyć koszty pracy i zużycie materiałów budowlanych. Bloki rurek cieplnych są produkowane fabrycznie. Montaż rurek cieplnych na trasie polega jedynie na ułożeniu bloków w wykopie za pomocą dźwigu samochodowego i zespawaniu połączeń. Przyjmuje się głębokość sieci ciepłowniczych od powierzchni ziemi lub nawierzchni drogi do szczytu kanału lub płyty kolektora, m: z nawierzchnią drogi - 0,5, bez nawierzchni drogi - 0,7, do szczytu bezkanałowej powłoki układającej - 0,7, do szczytu płyty komory - 0,3.

Obecnie ponad 80% sieci ciepłowniczych układa się w kanałach nieprzejściowych, około 10% naziemnych, 4% w kanałach przelotowych i tunelach, a około 6% w kanałach. Średnia żywotność podziemnych rurociągów kanałowych ogrzewania jest o połowę niższa i nie przekracza średnio 10–12 lat, a bezkanałowych z izolacją bitumiczną nie przekracza 6–8 lat. Główną przyczyną uszkodzeń jest korozja zewnętrzna, która powstaje na skutek braku lub złej jakości nałożenia powłok antykorozyjnych, niezadowalającej jakości lub stanu warstw powłok, dopuszczenia do nadmiernego zawilgocenia izolacji, a także na skutek zalania kanałów z powodu nieszczelności konstrukcyjnych. Zarówno w kraju, jak i za granicą, prowadzone są ciągłe, a w ostatnich latach szczególnie intensywne, poszukiwania w kierunku zwiększenia trwałości ciepłociągów, niezawodności ich eksploatacji i obniżenia kosztów ich budowy.