Cięcie piłami tarczowymi. Klasyfikacja pił tarczowych i ich główne parametry Podstawowe narzędzia do obróbki metali

Piły tarczowe i ich klasyfikacja Piła tarczowa jest narzędziem wieloostrzowym o kształcie tarczy, kuli, kwadratu, wycinka spiralnego lub cylindra. Cięcie odbywa się poprzez ruch obrotowy narzędzia podczas ruchu do przodu obrabianego materiału lub piły. Ruch obrotowy nadawany narzędziu charakteryzuje się prędkością skrawania, nazywany jest ruchem głównym i jest znacznie większy od prędkości ruchu postępowego, tj. prędkość podawania. Ruch do przodu nazywany jest ruchem posuwowym. Jest ona określona przez prędkość posuwu i ma na celu podawanie obrabianego materiału na piłę lub piły na materiał. Proces piłowania jest możliwy tylko wtedy, gdy występują oba te ruchy. Podczas cięcia na zęby i brzeszczot działają siły skrawające, które mogą osiągnąć znaczne wartości i powodować deformację zębów i brzeszczotu. Dodatkowo podczas pracy na ciętym materiale oraz na trocinach powstających podczas piłowania powstają siły odśrodkowe bezwładności i siły tarcia.

Tarcie powoduje nagrzewanie się piły, co podobnie jak siły odśrodkowe negatywnie wpływa na jej pracę. Aby piły tarczowe wytrzymywały działanie na nie sił cięcia, nagrzewania i odśrodkowych, są one wykonane z wysokiej jakości stali stopowych, a wymiary są określane zgodnie z odpowiednimi GOST i specyfikacjami technicznymi. Wykonywane są piły tarczowe: z tarczą płaską ze stali 9ХФ, piły strugarskie ze stali 9ХФ lub 9Х5ВФ, z płytkami ze stopów twardych ze stali 50ХФА i 9ХФ. Wytrzymałość na rozciąganie tych stali wynosi 120-150 kgf/mm2. Część tnąca pił tarczowych składa się z zębów rozmieszczonych wokół koła. O kształcie zębów lub ich profilu decydują kąty nacięcia oraz zarys krawędzi tylnej, przedniej i przestrzeni międzyzębowej. Przy wyborze profili zębów, ich kątów nacięcia i sposobów piłowania należy wziąć pod uwagę główne przypadki cięcia materiału warstwowego: cięcie czołowe w kierunku promieniowym i stycznym, cięcie wzdłużne w kierunku stycznym i promieniowym oraz cięcie poprzeczne w kierunku stycznym i promieniowym. W zależności od przeznaczenia pił, profil zębów i ich wartości kątowe są różne.

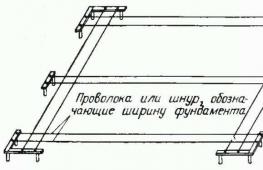

Ze względu na rodzaj piłowania (poprzeczne, wzdłużne lub mieszane) piły tarczowe dzielą się na piły do cięcia wzdłużnego, poprzecznego i mieszanego drewna i materiałów drzewnych, różniących się między sobą charakterem cięcia, profilem zębów i sposób ich ostrzenia. Klasyfikację pił tarczowych przedstawiono na poniższym schemacie. Z założenia piły tarczowe charakteryzują się wymiarami brzeszczotu (w zakresie średnicy zewnętrznej, średnicy otworu centralnego i grubości tarczy), kształtem przekroju poprzecznego, a także wielkością, liczbą i profil zębów. Przekrój i konstrukcję różnych pił pokazano na rysunku.

W praktyce produkcyjnej stosuje się piły z tarczą płaską o jednakowej grubości w całym przekroju, piły z tarczą stożkową, piły z podcięciem, piły sferyczne i cylindryczne. W ostatnich latach pojawiły się piły z warstwą wygłuszającą oraz piły trójwarstwowe. Ze względu na złożoność ich działania nie stały się one powszechne. Część tnąca zębów charakteryzuje się wartościami kątowymi i profilem zębów. Elementy kątowe zębów pił tarczowych, ich nazwy i oznaczenia podano na poniższym rysunku. Zęby piły mają kąty: przedni, wierzchołkowy i tylny. Przedni róg? utworzone przez promień piły i przednią krawędź zęba. Kąt wierzchołkowy? utworzone przez przednią i tylną krawędź zęba. Tylny róg? utworzony przez tylną krawędź zęba i styczną do okręgu obrotowego piły wyciągniętego z wierzchołka zęba. Kąt cięcia? zawarta pomiędzy przednią krawędzią zęba a styczną do okręgu obrotu piły, wyciągniętą z wierzchołka zęba. Składa się z kąta wierzchołkowego i kąta tylnego.

Przemysł produkuje kilka rodzajów pił tarczowych, różniących się różnymi celami technologicznymi. Najpopularniejsze i wszechstronne piły to piły z płaskim ostrzem. Są wykonane ze stali i wyposażone w płyty z twardego stopu. W zależności od profilu zębów piły z tarczą płaską służą do cięcia wzdłużnego i poprzecznego drewna, sklejki, płyt wiórowych i pilśniowych, płyt fornirowanych itp.

Piły z ostrzem stożkowym dostępne są w wersji lewej, prawej i dwustronnej. Służą do wzdłużnego cięcia tarcicy na cienkie (do 15 mm) deski. Leworęczne (stożek w lewo w stosunku do ruchu posuwu) przeznaczone są do piłowania deski po lewej stronie deski, a praworęczne - po prawej stronie. Dwustronne piły stożkowe służą do przycinania krawędzi szerokich desek o grubości do 40 mm. Ograniczenia grubości wynikają z faktu, że stożkowa część piły musi uginać ciętą deskę. Piły stożkowe są stabilniejsze w pracy i redukują około 2-krotnie ubytki drewna w trociny w porównaniu do pił płaskich, ze względu na mniejszą grubość obwodowej części piły.

Piły strugające służą do wykańczającego wzdłużnego i poprzecznego cięcia drewna. Swoją nazwę zawdzięczają temu, że zapewniają chropowatość powierzchni, podobnie jak proces frezowania wzdłużnego (wg starej terminologii proces strugania). Wysoką jakość powierzchni tłumaczy się tym, że zęby pił strugarskich nie rozprzestrzeniają się ani nie spłaszczają. Aby zmniejszyć tarcie piły o ścianki nacięcia, brzeszczot posiada boczne podcięcie pod niewielkim kątem (około pół stopnia). Są to piły ze stożkiem odwróconym (zwężającym się w kierunku środka piły). Piły strugające mają większą szerokość cięcia niż piły płaskie, a zwłaszcza piły stożkowe. Jednak tę wadę rekompensuje fakt, że w niektórych przypadkach nie ma potrzeby dalszego wykańczania powierzchni uzyskanych przez piłowanie.

Piła tarczowa składa się z korpusu (tarczy) i części tnącej (przekładni). Piłę tarczową charakteryzuje średnica zewnętrzna, średnica otworu montażowego oraz grubość części obwodowej. Dodatkowo ukosowarki i strugarki charakteryzują się średnicą i grubością środkowej części nośnej.

Minimalna dopuszczalna średnica zależy od grubości ciętego materiału. Racjonalne jest stosowanie pił o mniejszej średnicy, gdyż są one stabilniejsze, mają mniejszą grubość, są mniej energochłonne i wytwarzają mniej odpadów drzewnych na trociny.

Gdy piła osiągnie minimalną średnicę, można jej używać na innych maszynach lub wykonywać operacje polegające na cięciu cieńszych elementów. Średnicę otworu montażowego dobiera się w zależności od średnicy wrzeciona maszyny.

Grubość dysku zależy od jego średnicy.

W procesie tym cięcie odbywa się za pomocą wielonacinającego narzędzia obrotowego w kształcie tarczy – piły tarczowej. W piłach tarczowych piła może znajdować się w położeniu górnym lub dolnym względem obrabianego przedmiotu (ryc. 24).

Średnicę skrawania D = 2R, mm (jest to jednocześnie główna cecha narzędzia - średnica piły), w analizie procesu przyjmuje się, że jest taka sama dla wszystkich zębów. Prędkość obrotową piły p, min -1 przyjmuje się jako stałą. Następnie prędkość ruchu głównego v, m/s:

Średnio prędkość v podczas cięcia piłami tarczowymi na maszynach wynosi 40...80 (maksymalnie 100...120) m/s.

Ruch posuwowy jest zwykle przykładany do przedmiotu obrabianego. Mechaniczna prędkość posuwu vs w obrabiarkach osiąga 100 m/min lub więcej.

Posuw na obrót piły S 0 i na ząb S z mm, określone wzorami

gdzie z = πD/t 3 - liczba zębów piły; t 3 - podziałka zębów, mm.

Rozróżnia się piłowanie z posuwem przeciwstawnym, gdy rzut wektora prędkości ruchu głównego v na kierunek posuwu i wektor prędkości posuwu przedmiotu v s są skierowane ku sobie, oraz z posuwem skrawania, gdy pokrywają się w kierunku.

Podczas piłowania wzdłużnego rzadko stosuje się posuw przelotowy, ponieważ może on wciągnąć drewno do piły, co prowadzi do nierównomiernej prędkości posuwu, przeciążenia silników ruchu głównego i mechanizmów posuwu, tj. do sytuacji awaryjnej. Posuw współbieżny jest powszechny podczas cięcia poprzecznego nieruchomego przedmiotu obrabianego. Na ryc. 24, a, b przedstawia cięcie z posuwem przeciwstawnym. Zmiana kierunku wektora v będzie odpowiadać wzorowi piłowania z posuwem przelotowym.

Trajektoria głównego ruchu - obrotu piły wokół osi - to okrąg o promieniu R, na którym znajdują się wierzchołki zębów. Trajektoria ruchu posuwowego przedmiotu obrabianego (lub oś obrotu piły, jeśli podano jej ruch posuwowy) jest linią prostą. Trajektoria ruchu tnącego - ruch wierzchołka zęba piły względem ciętego drewna - uzyskuje się w wyniku dodania dwóch jednocześnie występujących ruchów: głównego i posuwowego.

We wszystkich nowoczesnych piłach tarczowych prędkość ruchu głównego v jest wielokrotnie większa niż prędkość posuwu v s, dlatego wektor prędkości skrawania v e różni się nieznacznie wielkością i kierunkiem od prędkości ruchu głównego. W obliczeniach zwykle przyjmuje się, że są one równe, co pozwala na niewielki błąd. Warstwa (patrz ryc. 24, b) jest cięta wzdłuż łuku AB, który nazywa się łukiem kontaktu zęba z drewnem. Punkt A to punkt wejścia, punkt B to punkt wyjścia zęba z drewna. Punkt środkowy C przecina łuk styku na pół. Zaznaczone punkty odpowiadają kątowi wejścia φin, kąt wyjścia φout i średni kąt φ śr, które są liczone od normalnej do kierunku podawania. Wartości kąta φin I φout zależy od odległości h, promienia piły R i wysokości cięcia T(Tabela 11).

Tabela 11. Obliczenia współczynników φin I φout

Kąt odpowiadający łukowi cięcia lub długości ciętej warstwy nazywany jest kątem zwilżania φ kontakt:

Aktualny kąt φ określająca położenie zęba na łuku tnącym, zwiększa się równomiernie w miarę upływu czasu; dlatego możemy mówić o kącie średnim φ śr, charakteryzujący tryb piłowania:

Przy cięciu wzdłużnym kąt φ śr będzie odpowiadał średniemu kątowi styku głównej krawędzi tnącej zęba z włóknami drewna:

Długość ciętej warstwy / obliczana jest jako długość łuku styku

Gdzie φ kontakt mierzone w stopniach.

W procesie podawania dwa sąsiednie zęby tworzą różne powierzchnie dna nacięcia: jeden ząb - powierzchnia ze śladem 1- 1 ", druga to powierzchnia ze śladem 2-2". Odległość pomiędzy tymi powierzchniami w kierunku posuwu jest równa S z. Normalna odległość - grubość kinematyczna warstwy a - jest inna (ryc. 24, c). Aktualną wartość grubości kinematycznej ciętej warstwy oblicza się ze wzoru

Częściowe wartości grubości warstw:

w punkcie wejścia

w punkcie wyjścia

w środku łuku tnącego (w połowie grubości)

Średnią grubość oblicza się, dzieląc pole powierzchni bocznej warstwy f do b dla długości:

Wzory (109), (110) dają nieco inne wyniki, jednak z wystarczającą do praktyki dokładnością możemy zrównać średnią grubość wióra na długości łuku skrawania i średnią grubość wióra na powierzchni bocznej:

Na przekroju przechodzącym przez oś obrotu piły (poprzeczną) geometria ciętej warstwy, jak zauważono wcześniej, zależy od sposobu poszerzenia cięcia: średnia grubość warstwy wzdłuż przekroju poprzecznego w środku łuk kontaktowy

Szerokość warstwy zależy również od sposobu poszerzenia kroju:

Podczas piłowania wzdłużnego główna (krótka) krawędź tnąca zęba przecina włókna drewna i tworzy spód nacięcia, a boczne krawędzie tnące uczestniczą w tworzeniu ścianek nacięcia. Ten rozkład funkcji określa wymagania dotyczące geometrii zębów piły do piłowania wzdłużnego: krótka krawędź tnąca musi być przesunięta do przodu w kierunku obrotu w stosunku do powierzchni przedniej ze względu na dodatni kąt γ . Spowoduje to przecięcie włókien, zanim zaczną się oddzielać na przedniej powierzchni, zapobiegając w ten sposób niezorganizowanemu wyciąganiu włókien.

Przy podwyższonych wymaganiach dotyczących jakości powierzchni cięcia należy wytworzyć dodatni kąt natarcia na bocznych krawędziach skrawających w wyniku ukośnego ostrzenia wzdłuż przedniej krawędzi (strona γ = φ 1). Ponieważ zęby tworzą dwie ściany nacięcia, należy wykonać ukośne ostrzenie przez ząb: zęby parzyste - w jednym kierunku, zęby nieparzyste - w drugim.

Kinematyka procesu piłowania determinuje obecność systematycznych nierówności na ciętej powierzchni - śladów pozostawionych przez zęby (patrz ryc. 24, d). Można obliczyć wysokość nieregularności kinematycznych y, np. dla piły z rozwartymi zębami. Z zależności geometrycznych wynika, że = 2a tan λ р, gdzie a jest grubością ciętej warstwy; λ р - kąt separacji.

Można mierzyć bezpośrednio na piłze tgλ p = b 1 /h p ; b 1 ih p = 0,5 godz. 3 .

Aby ocenić chropowatość powierzchni za pomocą parametru R m max, należy obliczyć największą wartość nieregularności kinematycznych ymax:

Obliczenia R m max za pomocą wzoru (114) dają wynik zaniżony (czasami kilkukrotnie). Wyjaśnia to fakt, że podczas piłowania na maszynie na chropowatość ciętej powierzchni dodatkowo wpływają niedokładności w poszerzaniu zębów, kontakt z zębami strefy niepracującej piły, elastyczny odzysk włókien drzewnych i sprężystego uginania się zębów, stępiania krawędzi tnących i końcówek zębów, tarcia wiórów o ścianki cięcia, bicia brzeszczotu w kierunku promieniowym i poprzecznym, drgań piły, przemieszczania się przedmiotu obrabianego podczas cięcia i wiele innych powodów.

Dość dokładną prognozę oczekiwanej chropowatości powierzchni ciętej można uzyskać na podstawie danych doświadczalnych, w których wysokość chropowatości R m max jest powiązana z najważniejszymi początkowymi warunkami skrawania: największą grubością ciętej warstwy ( poprzez parametry S z i φout) i sposób poszerzenia kroju.

W tabeli Na rysunkach 12 i 13 przedstawiono dopuszczalne posuwy na ząb, zapewniające określoną chropowatość powierzchni .

Tabela 12. Maksymalny posuw na ząb, mm, przy różnej określonej chropowatości powierzchni cięcia przy piłowaniu wzdłużnym piłami tarczowymi

| Wysokość nierówności Hmm aha, już nie | Ustaw zęby | Spłaszczone zęby | Zęby podcięte promieniowo (struganie) | ||||

| przy kącie wyjścia φout, ° | |||||||

| 20 ...50 | 60...70 | 20 ...50 | 60...70 | 20...50 | 60... 70 | ||

| 1,2 | 1,2 | 1,8 | 1,5 | - | - | ||

| 1,0 | 0,8 | 1,5 | 1,2 | - | - | ||

| 0,8 | 0,5 | 1,2 | 0,75 | - | - | ||

| 0,3 | 0,1 | 0,45 | 0,15 | - | - | ||

| 0,1 | 0,1 | 0,15 | 0,15 | - | 0,3 | ||

| od | - | 0,15 | - | 0,3 | 0,15 | ||

| - | - | - | - | 0,15 | 0,07 | ||

| - | - | - | - | 0,07 | - | ||

Tabela 13. Maksymalny posuw na ząb, mm, przy różnej określonej chropowatości powierzchni cięcia przy cięciu poprzecznym piłami tarczowymi

Notatka:Średnie warunki skrawania w produkcji, ostre zęby.

Podczas cięcia poprzecznego (ryc. 25) warunki pracy krawędzi tnących są inne niż podczas cięcia wzdłużnego: krawędź boczna przecina włókna i tworzy ściankę cięcia, a krótka krawędź tnąca i powierzchnia przednia odcinają odcięte włókna , tworząc spód nacięcia.

Określa to następujące wymagania dotyczące geometrii zęba. Krawędź boczna musi przeciąć włókna, zanim powierzchnia przednia zetknie się z nimi. W tym celu należy go przesunąć do przodu wzdłuż brzeszczotu względem krótkiej krawędzi ze względu na ujemny (lub zerowy) kąt natarcia konturu ( γ ≤ 0°) i mają dodatni kąt natarcia strona γ wskutek ukośnego ostrzenia. Zazwyczaj ostrzenie ukośne wykonuje się wzdłuż przedniej i tylnej powierzchni zęba.

Z reguły, aby umieścić wióry w ubytkach zębów, nie ma potrzeby ograniczania posuwu, liczonego od warunku zapewnienia wymaganej chropowatości (patrz tabela 13). W przypadku cięcia wzdłużnego współczynnik naprężenia wnęki σ = 2... 3 i dla poprzecznego σ = 20... 30 ze względu na małe posuwy na ząb. Oznacza to, że warunki umieszczania w zagłębieniach i transportu wiórów z urobku pozostają normalne.

W praktycznych obliczeniach energochłonności procesu cięcia przy projektowaniu napędu pił tarczowych, wyznaczaniu oddziaływań siłowych na elementy narzędzia i maszyny, obliczana jest średnia cykliczna siła styczna.

Średnia cykliczna siła styczna jest warunkową stałą siłą styczną F x c, która działając na drodze równej obwodowi piły 2 πR (jeden obrót to cykl ruchu głównego), wykonuje taką samą pracę jak średnia siła styczna działająca na ząb F xcp dla jednego obrotu piły:

gdzie z jest liczbą zębów piły (w czasie jednego obrotu piły każdy ząb przejdzie przez cięcie, wykonując pracę równą F xcp l).

Z równości wynika

Gdzie z re f- liczba jednocześnie tnących zębów (wartość średnia ważona, nie zaokrąglana do pełnych jednostek).

Średnia siła styczna działająca na ząb F xcp jest warunkową stałą siłą styczną, która działając po drodze równej długości ciętej warstwy l, działa tak samo jak rzeczywista zmienna siła styczna po drodze równej rzeczywistemu łukowi styku frezu z drewnem.

Siła F xcp jest powiązana ze środkiem łuku stykowego C (patrz ryc. 24, b), którego położenie określa kąt φ śr. Jego wartość oblicza się za pomocą wzoru

gdzie F xT jest tabelaryczną wartością siły stycznej dla procesu piłowania wzdłużnego piłą tarczową, przyjętą dla grubości ciętej warstwy a cf w środku łuku styku, N/mm (tab. 14); b - szerokość ciętej warstwy, mm; i deptać- ogólny współczynnik korygujący, uwzględniający różnicę pomiędzy obliczonymi warunkami skrawania a tabelarycznymi.

Tabela 14. Tabelaryczna siła ścinająca F xT i praca właściwa K t dla cięcia wzdłużnego piłą tarczową

| Aśrednio, mm | F x t, N/mm | Kt, J/cm 3 | Aśrednio, mm | FxT, N/mm | Kt, J/cm 3 |

| 0,10 | 9,5 | 0,50 | 23,8 | 47,5 | |

| 0,15 | 12,0 | 0,60 | 26,4 | 44,0 | |

| 0,20 | 14,2 | 0,80 | 31,2 | 39,0 | |

| 0,25 | 16,0 | 1,00 | 36,0 | 36,0 | |

| 0,30 | 18,0 | 1,20 | 40,8 | 34,0 | |

| 0,35 | 19,3 | 1,40 | 44,8 | 32,0 | |

| 0,40 | 21,0 | 52,5 | 1,60 | 48,8 | 30,5 |

| 0,45 | 22,5 | 50,0 | 2,00 | 56,0 | 28,0 |

Notatka: Sosna, W = 10... 15%; t = 50 mm, φ in = 60°; V = 40 m/s; zęby są ostre; δ = 60°.

Maksymalna siła styczna

gdzie tak = aout to maksymalna grubość warstwy (w pobliżu punktu wyjścia); a cf to średnia grubość warstwy.

Maksymalna normalna siła

Korzystając ze średniej siły cyklicznej, oblicza się moc cięcia P p, W:

Moc cięcia można również obliczyć za pomocą wzoru objętościowego

gdzie K T jest tabelaryczną wartością pracy właściwej piłowania wzdłużnego piłą tarczową (patrz tabela 14), J/cm 3 ; i deptać- ogólny współczynnik korygujący, uwzględniający różnicę między warunkami obliczonymi a tabelarycznymi.

Najwyższa prędkość podawania v s (р), dopuszczalne pod warunkiem pełnego wykorzystania danej mocy skrawania P r, oblicza się na podstawie przeliczonego wzoru objętościowego

Według tabeli 14 znajdź wartość średniej grubości ciętej warstwy a cf, odpowiadającą obliczonej tabelarycznej sile F XT. Następnie korzystając kolejno z cf zgodnie ze wzorami (112), (111), (101) wyznacz i środek, S z. vs.

W przypadku cięcia poprzecznego obliczenie sił skrawania jest trudniejsze. Średnią siłę karną na zębie F xcp oblicza się poprzez tabelaryczną siłę styczną F XT (tabela 15), odniesioną do jednostki szerokości cięcia, a nie rzeczywistej warstwy ciętej i dobieranej w zależności od kinematyki, a nie poprzeczności średnia grubość wióra w przekroju pośrodku łuku jezdnego:

Ta sama tabela pokazuje tabelaryczne wartości specyficznej pracy przekrojowej K T.

Tabela 15. Tabelaryczna siła ścinająca F T oraz prace specjalne KT do poprzecznego cięcia drewna piłą tarczową

| A środek = S z sin j śr mm | F xT , N/mm, dla szerokości cięcia B itp, mm | K t, J/cm 3, dla szerokości cięcia B itp, mm | ||||||

| 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | |

| 0,01 | 1,25 | 1,05 | 0,90 | 0,75 | ||||

| 0,02 | 2,14 | 1,84 | 1,56 | 1,24 | ||||

| 0,03 | 2,94 | 2,52 | 2,10 | 1,65 | ||||

| 0,04 | 3,76 | 3,16 | 2,60 | 1,96 | ||||

| 0,05 | 4,50 | 3,75 | 3,05 | 2,25 | ||||

| 0,075 | 6,45 | 5,25 | 4,15 | 2,85 | ||||

| 0,10 | 8,30 | 6,70 | 5,20 | 3,50 | ||||

| 0,15 | 12,30 | 9,60 | 7,50 | 4,95 | ||||

| 0,20 | 16,20 | 12,20 | 9,80 | 6,40 |

Notatka: Sosna, W = 15%, ostre zęby.

Cechy piłowania materiałów drzewnych. W przypadku piłowania płyt wiórowych ogólny charakter zależności stycznych i normalnych sił skrawania oraz chropowatości obrabianej powierzchni od średniej grubości ciętej warstwy pozostaje taki sam jak przy piłowaniu drewna. W tabeli 16 przedstawiono przybliżone dane dotyczące cięcia płyty wiórowej piłą tarczową.

Tabela 16. Siła styczna stołu F xr i praca właściwa K T przy cięciu płyty wiórowej piłą tarczową

| środa, mm | Fxr, N/mm, przy gęstości płyty, kg/m 3 | KT, J/cm 3, przy gęstości płyty, kg/m 3 | ||||

| 0,2 | 1,6 | 2,5 | 3,3 | 78,6 | 123,0 | 167,0 |

| 0,4 | 2,2 | 3,4 | 4,7 | 54,4 | 85,0 | 117,0 |

| 0,6 | 2,6 | 4,1 | 5,6 | 43,5 | 68,0 | 92,5 |

| 0,8 | 3,0 | 4,6 | 6,3 | 37,1 | 58,0 | 78,9 |

| 1,0 | 3,4 | 5,3 | 7,2 | 33,9 | 53,0 | 72,0 |

| 1,2 | 3,9 | 6,1 | 8,3 | 32,7 | 51,0 | 69,4 |

| 1,4 | 4,5 | 7,1 | 9,6 | 32,4 | 50,6 | 68,9 |

| 1,6 | 5,2 | 8,1 | 11,0 | 32,2 | 50,4 | 68,5 |

| 1,8 | 5,8 | 9,0 | 12,3 | 32,1 | 50,2 | 68,2 |

| 2,0 | 6,4 | 10,0 | 13,6 | 32,0 | 50,0 | 68,0 |

| 2,2 | 7,0 | 11,0 | 14,9 | 31,9 | 49,8 | 67,8 |

Notatka: Ilość spoiwa wynosi 8%, zęby są ostre, v = 40 m/s, V = 3 mm, V = 1,7 mm, φ av = 35 0.

Jakość przetarcia płyty wiórowej charakteryzuje się wielkością wiórów na krawędzi (mierzoną wzdłuż lica płyty w kierunku prostopadłym do płaszczyzny cięcia) oraz chropowatością powierzchni cięcia (głównie wielkością nieregularności pęknięć i owłosienie).

Wióry są konsekwencją odrywania się cząstek powierzchniowych płyty pod wpływem siły zębów na wejściu do materiału lub na wyjściu z niego. Ilość odprysków można zminimalizować poprzez odpowiedni dobór geometrii zębów piły (kąt natarcia i kąt ostrzenia skosu), zapewnienie odpowiedniego podparcia wzdłuż lica płyty w pobliżu krawędzi cięcia oraz wyeliminowanie możliwości pracy z tępym narzędzie. Chropowatość ciętej powierzchni w dużej mierze zależy od średniej grubości ciętej warstwy (posuwu na frez). Jednocześnie wskaźniki chropowatości pogarszają się wraz ze spadkiem gęstości płyt i zawartości spoiwa.

Dla uzyskania zadowalającej jakości powierzchni ciętej zaleca się następujące posuwy na ząb piły: 0,03...0,05 mm dla płyt o gęstości 700 kg/m 3 i zawartości spoiwa poniżej 8%; 0,05...0,1 mm dla płyt o gęstości 900 kg/m 3 i zawartości spoiwa 8...12%; 0,15...0,25 mm dla płyt o gęstości powyżej 900 kg/m 3 i zawartości spoiwa powyżej 12%.

Podczas cięcia płyt wiórowych wyłożonych dekoracyjnym tworzywem sztucznym stawiane są zwiększone wymagania w zakresie odprysków wzdłuż powierzchni okładziny. Określono warunki piłowania wykańczającego, przy których długość wiórów nie przekracza 50 mikronów: piła o minimalnej średnicy

zęby wyposażone w płytki węglikowe, γ

= -10°, α

= 15°, β

= 70°, strona φ < 13 мкм, v=

= 40... 50 m/s, S z< 0,03 мм. ДСтП, облицованные шпоном, можно распиливать поперек волокон облицовки теми же пилами при несколько большей подаче на зуб: S z ≤ 0,05 мм.

Płyty wiórowe laminowane drewnem-B najczęściej poddaje się obróbce poprzez piłowanie, w którym co 1...2 równoległe warstwy forniru jedna warstwa jest układana pod kątem 90° do nich.

Budowa tworzywa sztucznego (rys. 26) przesądza o zastosowaniu następujących rodzajów piłowania: w poprzek włókien 5 i wzdłuż włókien w kierunku 3 prasowania, prostopadle do kierunku 1 prasowania, równolegle do warstw kleju 4 oraz wzdłuż włókien wraz z docięciem ich do końca 2. Nakład pracy i zalecane parametry cięcia Płyty wiórowe przy użyciu piły tarczowej podano w tabeli. 17 i 18.

Tabela 17 Specyficzna praca cięcia płyty wiórowej piłą tarczową

Ze względu na rodzaj powierzchni bocznych brzeszczotu (kształt przekroju) rozróżnia się piły tarczowe płaskie, stożkowe i strugane (z podciętymi powierzchniami bocznymi).

Piły płaskie. Charakterystyki konstrukcyjne pił regulują GOST 980 - 80 „Piły okrągłe płaskie do piłowania drewna” i GOST 9769-79 „Piły tarczowe do cięcia drewna z ostrzami ze stopu twardego”.

Piły do cięcia drewna (rys. 27) wykonane są ze stali 9HF dwóch rodzajów: A - do cięcia wzdłużnego, B - do cięcia poprzecznego. Podczas stosowania pił w różnych gałęziach przemysłu drzewnego wymagana jest szeroka gama standardowych rozmiarów. Średnica pił wynosi 125...1600 mm, grubość tarczy 1,0...5,5 mm, ilość zębów 24...72 dla pił typu A i 60...120 dla typu B piły. Kąty zębów dobiera się uwzględniając warunki pracy brzeszczotów zębów głównych (krótkich) i bocznych podczas piłowania wzdłużnego i poprzecznego.

Piły typu A (patrz rys. 27, b) do cięcia wzdłużnego dostępne są w dwóch wersjach: wersja 1 - z łamaną liniową tylną powierzchnią zębów oraz wersja 2 - z prostą tylną powierzchnią zębów. Piły typu A w wersji 2 o średnicy 125...250 mm o zwiększonej liczbie zębów, stosowane są głównie w ręcznych narzędziach elektrycznych, na domowych maszynach do obróbki drewna i frezarkach.

Piły typu B (patrz ryc. 27, b) do cięcia poprzecznego mają również dwie wersje: wersję 3 - z kątem natarcia równym zero i wersję 4 - z ujemnym kątem natarcia. Piły wersji 3 stosuje się na pilarkach tarczowych z dolnym położeniem wrzeciona, natomiast wersja 4 - na maszynach z górnym położeniem wrzeciona w stosunku do ciętego materiału.

Kąty zębów pił tarczowych płaskich, °

Normalnie stabilna praca piły tarczowej jest możliwa tylko pod warunkiem prawidłowego doboru średnicy i grubości tarczy oraz średnicy podkładki mocującej piłę do wrzeciona maszyny. Najmniejszą średnicę brzeszczotu D min , mm wyznacza grubość ciętego materiału oraz średnica kołnierza mocującego piłę do wrzeciona maszyny (w przypadku pił z wrzecionem umieszczonym nad i pod materiałem odpowiednio wycinane) zgodnie z zależnościami

gdzie t to wysokość cięcia, mm; d f - średnica kołnierza mocującego, mm; h 3 - najmniejsze wyjście piły z cięcia, w przybliżeniu równe wysokości zęba piły, mm; h - najkrótsza odległość od osi piły do stołu maszyny, mm.

Początkowa średnica dysku D = D min + 2Δ, Gdzie Δ - margines promienia na zużycie, mm (Δ ≈ 25 mm).

Grubość brzeszczotu, mm, dobiera się w zależności od średnicy:

Pozostałe wymiary profili zębów oblicza się ze wzorów: podziałka zębów t 3, mm, przy grubości krążka b, mm:

wysokość zęba h 3, mm:

Liczba zębów z, szt.:

Promień sępa R, mm:

Piły tarczowe produkowane są ze stali narzędziowej stopowej 9ХФ, HRC 3 40... 45 zgodnie z wymaganiami normy, zgodnie z zatwierdzoną dokumentacją techniczną.

Piły płaskie z ostrzami z węglików spiekanych. Piły te (ryc. 28) służą do cięcia materiałów drzewnych (płyta wiórowa, płyta pilśniowa, drewno warstwowe), a także drewna litego (GOST 9769-79).

Płytki tnące zębów piły wykonane są ze stopu ceramiczno-metalowego węglika wolframu i kobaltu VK6, VK15, a korpus piły ze stali stopowej narzędziowej 50KhFA lub 9KhF, HRC 3 40...45. Ze względu na przeznaczenie technologiczne piły dzielą się na trzy typy (tabela 19).

Tabela 19. Wymiary i kąty zębów pił tarczowych płaskich z płytkami węglikowymi (patrz rys. 28)

| Parametry piły | Rodzaje pił | ||

| 1 - do cięcia płyt wiórowych, sklejki, płyt pilśniowych, arkuszy tworzyw sztucznych i drewna klejonego | 2 - do cięcia wzdłużnego drewna litego i laminowanego | 3 - do cięcia paneli wyłożonych w poprzek włókien | |

| Średnica D, mm Nominalna szerokość cięcia W pr, mm | 160...400 2,8...4,1 | 160...450 2,8...4,3 | 320...400 3,0...4,5 |

| Średnica otworu | |||

| dziury D, mm | 32...50 | 32... 80 | |

| Liczba zębów z Kąt, °: | 24...72 | 16...56 | 56...96 |

| przód γ | 10; 5; 0 | 20; 10 | 20; 10 |

| ostrzenie β | 65; 70; 75 | 55; 65 | 55; 65 |

| tył α | |||

| ciąć δ | 80; 85; 90 | 70; 80 | 70; 80 |

| ukośne ostrzenie φ |

Piły okrągłe (okrągłe) stożkowe. Piły stożkowe (ryc. 29, a) służą do cięcia krawędziowego tarcicy na cienkie deski w celu przekształcenia odpadów drzewnych w trociny (szerokość cięcia jest prawie o połowę mniejsza przy piłowaniu piłami płaskimi). Grubość przetartych desek nie powinna przekraczać 12... 18 mm, w przeciwnym razie piła nie będzie mogła ich wygiąć na bok i zakleszczy się w nacięciu. Do cięcia asymetrycznego stosuje się piły stożkowe jednostronne (lewo- i prawostożkowe), do cięcia symetrycznego - dwustronne.

Wymiary pił stożkowych jednostronnych: średnica 500... 800 mm, grubość środkowej części tarczy 3,4... 4,4 mm, grubość zębów 1,0... 1,4 mm, ilość zębów 100; średnica otworu montażowego wynosi 50 mm. Zęby piły mają kąt natarcia 25° i kąt ostrzenia 40°. Materiał piły - stal 9HF, HRC 3 41...46.

Piły tarczowe (okrągłe) do strugania. W piłach strugarskich powierzchnie boczne posiadają podcięcie od obwodu do środka pod kątem 0°15'...0°45", dzięki czemu nie ma konieczności poszerzania krawędzi tnącej poprzez rozpieranie lub spłaszczanie zęby.

Boczne krawędzie tnące zębów pił strugających, tworzące powierzchnie tnące, znajdują się w tej samej płaszczyźnie. Piła z podcięciem jest stabilna w pracy, dlatego jakość cięcia charakteryzuje się małymi wartościami nieregularności kinematycznych i drgań. Chropowatość ciętych powierzchni jest zbliżona do struganej (stąd nazwa pił).

Piły strugające służą do wykańczającego piłowania suchego drewna o wilgotności nie większej niż 20% w dowolnym kierunku względem słojów. Rozmiary pił i profile zębów są znormalizowane (GOST 18479-73). Ze względu na kształt przekroju piły rozróżnia się piły jednostożkowe 4 i piły dwustożkowe 5 (ryc. 29, b). Te ostatnie są przewidziane w wersji wzdłużnej i poprzecznej 7 piłowanie.

W piłze strugającej masa metalu rośnie w kierunku obwodu tarczy; przy znacznych średnicach tarcz i dużych prędkościach obrotowych w tarczy mogą powstawać niebezpieczne naprężenia rozrywające spowodowane siłami odśrodkowymi. Dlatego średnice tych pił nie przekraczają 400 mm (160...400 mm). Materiał piły - stal 9ХФ lub 9Х5ВФ, HRC 3 51... 55.

W tabeli Na rysunku 4 przedstawiono wymiary stosowanych pił tarczowych oraz zależność ich średnicy, grubości i liczby zębów.

Grubość piły tarczowej wynosi od 1/200 do 1/300 jej średnicy. Piły o mniejszej grubości (1/300) stosuje się do cięcia drewna miękkiego, a o większej grubości (1/200) do drewna twardego.

Tabela 4

Średnica, liczba zębów i grubość pił tarczowych

(zgodnie z GOST 980-53)

Kształt zębów pił tarczowych zależy od kierunku cięcia i twardości ciętego drewna. Do piłowania wzdłużnego stosuje się zęby skośne z prostym, łamanym (ząb wilka) i wypukłym grzbietem; do cięcia poprzecznego - równoramienne (symetryczne), asymetryczne i prostokątne. Profile tych zębów pokazano na ryc. 30, dane o profilach podano w tabeli. 5.

Tabela 5

Profile zębów piły (wg GOST 980-53)

| Rodzaje zębów | Kąt zbieżności w stopniach. | Kąt cięcia w stopniach. | Podziałka zębów w mm | Wysokość zęba | Ilość zębów ustawionych po każdej stronie |

| Do cięcia wzdłużnego | |||||

| Skośny: z prostymi plecami | 40 | 70 | Do 30, w zależności od średnicy piły i liczby zębów | Rozmiar kroku 0,4-0,5 | 0,5 mm dla pił o grubości do 1,4 mm; |

| ze złamanym kręgosłupem (wilczy ząb) | 40 | 55 | |||

| z wypukłym tyłem | 40 | 55 | |||

| Do cięcia poprzecznego | |||||

| równoramienny | 50 | 115 | Do 20, w zależności od średnicy piły i liczby zębów | Rozmiar kroku 0,6-0,9 | 0,5 mm dla pił o grubości do 1,4 mm; |

| asymetryczny | 45 | 105 | |||

| prostokątny | 40 | 90 | |||

Zęby z łamanym i wypukłym grzbietem są stabilniejsze niż proste, dlatego piły z takimi zębami służą do piłowania twardego drewna. Drewno miękkie i miękkie można ciąć piłami o zębach prostych. Na ryc. Rysunek 31 przedstawia metodę wyznaczania kątów zębów piły tarczowej.

Ryż. 30. Profile zębów pił tarczowych:

a - do piłowania wzdłużnego; b - do cięcia poprzecznego

Podczas osadzania wierzchołki zębów są wygięte o 0,3-0,5 ich wysokości. Złamanie grzbietu zęba wilka wykonuje się od góry w odległości równej 0,4 stopnia. Ostrzenie zębów pił do cięcia wzdłużnego jest proste, ciągłe, w przypadku pił do cięcia poprzecznego – ukośne przez ząb pod kątem 65 - 80° do płaszczyzny piły.  Ryż. 31. Wyznaczanie kątów zębów piły tarczowej

Ryż. 31. Wyznaczanie kątów zębów piły tarczowej

Szczególnym rodzajem pił tarczowych są piły strugarskie. Służą do uzyskania czystego cięcia, które nie wymaga strugania.

Grubość strugającej piły tarczowej od wieńca zębatego do środka wzdłuż 2/3 promienia stopniowo maleje pod kątem 8 - 15°. Dlatego zęby piły nie rozsuwają się; krawędzie tnące zębów są krótkie przednie i boczne. Zęby strugarek są zgrupowane lub, jak mówią, pocięte „przegrzebkami” (ryc. 32). Każda grupa (grzebień) ma duży „roboczy” ząb o kącie ostrym 45°. Ten ząb tnie drewno. Za zębem roboczym znajduje się od 3 do 10 zębów 1-drobnych o kącie ostrzenia 40°. Kształt zębów strugarek do cięcia wzdłużnego i poprzecznego jest inny.

Przemysł produkuje piły strugające o średnicy od 100 do 650 mm i grubości zębów od 1,7 do 3,8 mm. W ostatnich latach coraz większą popularnością cieszą się piły strugające.

Ryż. 32. Piły strugające

Ryż. 32. Piły strugające

Informacje ogólne. Piła tarczowa to wieloostrzowe narzędzie do cięcia drewna w kształcie tarczy z zębami wyciętymi na zewnętrznej krawędzi. Piła tarczowa jest przymocowana do wału i obraca się wraz z nim w procesie ciągłego cięcia drewna. Przy ciągłym zaopatrzeniu w materiał, przecieranie drewna piłami tarczowymi charakteryzuje się dużą wydajnością. Średnica pił tarczowych w zależności od przeznaczenia wynosi D = -125... 1600 mm, ilość zębów piły 2 = 24... 120, podziałka zębów / = 10... 65 mm, grubość ostrza 6 = 1...5 mm, obwodowa prędkość obrotowa u = 50...120 m/s.

Prędkość posuwu w piłach tarczowych Vs=10...150 m/min. Wyróżnia się cięcie wzdłużne, poprzeczne i mieszane. Do każdego rodzaju piłowania stosuje się piły tarczowe o odpowiednim profilu zębów. Rozróżnia się cięcie z posuwem przeciwbieżnym i dolnym. Podczas piłowania podcinającego wektory prędkości posuwu i prędkości skrawania posuwu są skierowane ku sobie, natomiast podczas piłowania podcinającego wektory prędkości posuwu i prędkości skrawania są zwrócone ku sobie, natomiast podczas piłowania podcinającego wektory prędkości posuwu i prędkości skrawania są zwrócone ku sobie, a podczas piłowania podcinającego zbiegają się w kierunku. Piły tarczowe występują w górnym (w stosunku do poziomu stołu) i dolnym, pionowym i poziomym ułożeniu pił; jednopiła i wielopiła.

Cięcie wzdłużne drewna piłami tarczowymi. Relacje kinematyczne.

Jakość powierzchni cięcia. Podczas piłowania piłami tarczowymi na powierzchniach tnących powstają różne nieregularności: ryzyko kinematyczne, nieregularności wibracyjne, nieregularności spowodowane niedokładnym poszerzeniem zębów, osadzenie piły na wale, nieprawidłowości strukturalne (rozdarcia, żłobienia, włochatość, mech), nieregularności na skutek nierównomiernej odbudowy sprężystej włókien drzewnych w warstwach stref rocznych. Profil powierzchni obrabianej piłami tarczowymi zależy od konstrukcji profilu zęba: sposobu poszerzenia nacięcia, wielkości rozwarcia i spłaszczenia, kształtu płytki z węglika lutowanego oraz kąta trójściennego na zewnętrznym końcu ostrza. ząb itp.

Cięcie poprzeczne drewna piłami tarczowymi. Podczas cięcia poprzecznego warunki pracy zębów piły znacznie różnią się od warunków podczas cięcia wzdłużnego. Podczas cięcia poprzecznego główną uwagę zwraca się na bok zęba 1 i ostrość jego końcówki. Ostrze wraz z końcówką tnie wióry. Przednia krawędź zęba 2 odpycha wióry od powierzchni cięcia i wraz z krótką krawędzią je odpryskuje. Aby zapewnić cięcie wiórów bez uszkodzeń, na zębach do poprzecznego cięcia drewna wykonuje się niskie boczne ostrzenie. Zazwyczaj ostrzenie ukośne przeprowadza się wzdłuż przedniej i tylnej powierzchni zęba, aby zapewnić sztywność ostrza bocznego i wierzchołka zęba. Przełożenia kinematyczne dla pił poprzecznych i okrągłych są podobne do przełożeń dla piły wzdłużnej. Różnica polega na roli różnych elementów zębów, z których głównymi w przekroju poprzecznym są krawędzie boczne (ipia).

Taki piła potrafi wycinać deski o grubości 51 mm, czyli nawet najgrubsze deski z... kółek ostrzących, okrągły piły do drewna, wierteł murarskich i okrągły akta.

Obejmuje to: taśmę piły, okrągły piły do wzdłużnego i poprzecznego cięcia drewna, frezy, noże strugarskie, narzędzia ścierne.

Podziałka zęba okrągły segmentowy pił do cięcia prętów okrągły a przekrój kwadratowy podano poniżej. Dyski pił wykonane ze stali 50G lub 65G; twardość dysku HB 228-321.

Drobno uzębione, dobrze szlifowane okrągły piła może wytworzyć powierzchnię cięcia, która praktycznie nie wymaga strugania; Po przeszlifowaniu taka powierzchnia nadaje się do wykończenia.

Przy obróbce krawędzi z fazowaniem należy zastosować cięcie pod kątem prostym okrągły piła z jednego kawałka drewna lub sklejone z dwóch listew.

Główny cel okrągły elektryczny piły(taki piły często nazywany kompasem lub dyskiem) - proste, wzdłużne i poprzeczne piłowanie drewna.

W sercu urządzenia piły kłamstwa okrągły blachy o średnicy do 20 cm i maksymalnej grubości 2 mm. Dysk mocowany jest do silnika elektronarzędzia...

Obejmuje to: taśmę piły, okrągły piły do wzdłużnego i poprzecznego cięcia drewna, frezami, nożami strugarskimi...

Okrągłysegmentowy piła 1 o średnicy 1010 mm obraca się od silnika elektrycznego 2 typ A61-6 moc 7 kW przy prędkości obrotowej wału 970 obr/min...

Po zabezpieczeniu okrągły pręt w imadle, z piłą do metalu... Okrągły piła składa się z dwóch słupków, które wkłada się w wydrążone w pogrubionych końcach podkładki wypustki.