Serbatoi per lo stoccaggio di oli e prodotti petroliferi: classificazione, tipologie, dimensioni. Regole per lo stoccaggio dei prodotti petroliferi Condizioni per lo stoccaggio dei prodotti petroliferi

Un impianto di stoccaggio del petrolio è un serbatoio artificiale per lo stoccaggio del petrolio o dei suoi prodotti raffinati. In base alla loro ubicazione si distinguono serbatoi fuori terra, semi interrati e interrati. Secondo i materiali con cui sono realizzati: metallo, cemento armato e sotterraneo (costruito nello spessore dei depositi di salgemma). In Russia sono comuni i serbatoi fuori terra in metallo e in cemento armato semi-sotterranei, fabbricati secondo PB 03-605-03.

I serbatoi fuori terra sono generalmente realizzati in metallo (saldati). Le forme sono cilindriche (verticale, orizzontale), sferiche e a goccia.

I serbatoi cilindrici verticali in acciaio a bassa pressione (tipo “atmosferico”) sono realizzati con un tetto conico, un tetto a pannelli o un rivestimento sferico. I serbatoi con tetto conico sono realizzati con una capacità da 100 a 5000 m³ (RVS 100 m³ - RVS 5000 m³) e sono destinati allo stoccaggio di petrolio e prodotti petroliferi con una densità di 0,9–1,0 t/m³ e una pressione interna nel gas spazio delle vasche di 27 kN/m². La capacità dei serbatoi con tetto in pannelli va da 100 a 20.000 m³; immagazzinano prodotti petroliferi con una densità fino a 0,9 t/m³. I serbatoi con rivestimento sferico hanno un volume maggiore fino a 50.000 m³ (RVS 50.000 m³) e sono progettati per lo stoccaggio di prodotti petroliferi con una densità fino a 0,9 t/m³. I serbatoi ad alta pressione comprendono serbatoi cilindrici verticali in cui la pressione interna nello spazio del gas è compresa tra 27 e 93 kN/m². I prodotti petroliferi leggeri sono immagazzinati in serbatoi di acciaio appositamente progettati con coperture galleggianti in acciaio, pontoni sintetici, tetto galleggiante, rivestimento anticorrosione e isolamento termico.

I serbatoi sferici vengono utilizzati per lo stoccaggio di gas e liquidi liquefatti. Per immagazzinare i gas ad alta pressione, sono costruiti in multistrati. In Russia vengono costruiti serbatoi sferici con una capacità da 300 a 4000 m³, progettati per una pressione di 0,25–1,8 MN/cm³ con un diametro interno da 9 a 20 me uno spessore delle pareti fino a 38 mm. I più diffusi nel nostro Paese sono i serbatoi sferici con una capacità di 600 m³.

I serbatoi semi-interrati sono solitamente costruiti in cemento armato con una capacità da 500 a 30.000 m³. Strutturalmente sono realizzati di forma cilindrica (monolitica o con pareti e coperture prefabbricate) e rettangolare con pareti e coperture prefabbricate, nonché del tipo a trincea.

Per lo stoccaggio fuori stagione dei prodotti petroliferi (benzina, gasolio, cherosene), di grande importanza sono i serbatoi sotterranei costruiti in depositi di salgemma a una profondità di 100 me inferiore. Tali strutture di stoccaggio vengono create mediante il lavaggio (lisciviazione) del sale con acqua attraverso pozzi, che vengono successivamente utilizzati nel funzionamento dell'impianto di stoccaggio. Il volume massimo della capacità di stoccaggio sotterraneo in Russia è di 150mila m³. L'impianto di stoccaggio viene svuotato dai prodotti petroliferi mediante pompaggio di una soluzione salina satura.

Contenuto relativo

Principali strutture dei depositi petroliferi

Sul territorio del deposito petrolifero, le strutture e gli impianti devono essere localizzati in modo razionale. Questa questione è fondamentale, poiché da essa dipendono le condizioni favorevoli che garantiscono lo svolgimento ininterrotto di tutte le operazioni e il rispetto dei requisiti sanitari, igienici e di sicurezza antincendio. In definitiva, la razionalità dell'ubicazione determina l'efficienza economica dell'intero complesso di strutture nel suo insieme. Sembra più appropriato combinare le strutture di deposito petrolifero in base alla loro appartenenza tecnologica o funzionale e localizzarle sul territorio per zone.

dimensione del font

ORDINE del Ministero dell'Energia della Federazione Russa del 19.06.2003 232 SULL'APPROVAZIONE DELLE REGOLE PER IL FUNZIONAMENTO TECNICO DEGLI IMPIANTI DI SERBATOIO DEL PETROLIO (2019) Rilevante nel 2018

VI. STOCCAGGIO DI PRODOTTI PETROLIFERI

6.1. Lo stoccaggio dei prodotti petroliferi nei serbatoi viene effettuato in conformità con i requisiti delle norme.

La scelta del serbatoio è giustificata da calcoli tecnici ed economici in base alle caratteristiche del prodotto petrolifero, alle condizioni operative, tenendo conto della massima riduzione delle perdite di prodotto petrolifero dovute all'evaporazione durante lo stoccaggio.

6.2. I prodotti petroliferi di ciascuna marca devono essere immagazzinati in serbatoi separati e riparabili a loro destinati. Quando si utilizzano i serbatoi, è necessario prestare particolare attenzione alle condizioni tecniche dei serbatoi (tenuta, spessore delle pareti e del fondo del serbatoio, deviazioni del contorno esterno del fondo dall'orizzontale e formazione delle pareti del serbatoio dalla verticale ) e le apparecchiature installate sui serbatoi, nonché i dispositivi di protezione contro i fulmini e contro l'elettricità statica.

6.3. Per lo stoccaggio della benzina al fine di ridurre le perdite per evaporazione, è necessario utilizzare serbatoi con rivestimenti protettivi (pontoni, tetti galleggianti, ecc.) o dotati di tubazioni del gas.

Non è consentito immagazzinare benzina per aviazione in serbatoi dotati di tetto galleggiante.

6.4. Presso i depositi petroliferi, le stazioni di carico e di pompaggio, devono essere redatti schemi tecnologici riportanti tutte le condotte, gli apparecchi di intercettazione e controllo, la strumentazione, le pompe, i tappi, le valvole di spurgo, i compensatori, i dispositivi di ricezione ed erogazione, assegnando un numero ad ogni elemento della diagramma tecnologico.

6.5. Tutte le modifiche apportate ai parchi serbatoi, alle unità di pompaggio, alle condutture, alle comunicazioni e alla posizione dei raccordi devono essere incluse nello schema tecnologico e portate all'attenzione del personale addetto alla manutenzione del deposito petrolifero. È vietato modificare gli schemi tecnologici esistenti senza un'adeguata approvazione.

6.6. I serbatoi devono essere dotati di dispositivi di chiusura riparabili e portelli con guarnizioni resistenti ai prodotti petroliferi e che garantiscano la tenuta.

6.7. La misurazione della massa, del livello e il campionamento dei prodotti petroliferi nei serbatoi funzionanti con pressione eccessiva devono essere effettuati senza violare la tenuta dello spazio del gas utilizzando dispositivi di misurazione e campionatori ridotti previsti dai progetti e approvati per l'uso nel modo prescritto.

6.8. Per ridurre le perdite da evaporazione dei prodotti petroliferi è necessario:

garantire la completa sigillatura del tetto;

mantenere la pressione nel serbatoio pari alla pressione di progetto;

pompare facilmente i prodotti petroliferi facendo evaporare da un serbatoio all'altro solo quando assolutamente necessario, possibilmente di notte;

riempire il più possibile il serbatoio in caso di stoccaggio di prodotti petroliferi facilmente evaporanti;

verniciare la superficie esterna del serbatoio con smalti e vernici riflettenti leggere;

applicare l'isolamento termico alla superficie di un serbatoio destinato allo stoccaggio di prodotti petroliferi solidificati.

6.9. Il funzionamento e la manutenzione dei pontoni vengono effettuati in conformità con la documentazione tecnica dei pontoni e le istruzioni per il loro funzionamento.

6.10. La capacità di riempimento e svuotamento del serbatoio non deve superare la capacità totale delle valvole di respirazione, valvole di sicurezza o tubi di ventilazione installati sul serbatoio.

6.11. Durante il riempimento e lo svuotamento dei serbatoi con pontoni metallici o tetti galleggianti, la velocità di sollevamento e abbassamento del pontone o del tetto galleggiante non deve superare per i serbatoi:

700 m3 e meno - 3,5 m3/h;

più di 700 m3 - 6 m3/h.

In questo caso, la velocità di taglio (rotazione orizzontale) del pontone o del tetto galleggiante per serbatoi di 700 m3 o meno non deve superare 2,5 m/h.

La velocità di sollevamento consentita dei pontoni in materiali sintetici deve essere indicata nella documentazione tecnica del pontone.

6.12. Durante lo stoccaggio di prodotti petroliferi nei serbatoi non è consentita la presenza di acqua prodotta al di sopra del livello minimo previsto dalla progettazione del dispositivo di drenaggio dell'acqua (circa 25 mm dal fondo del serbatoio).

6.13. A temperature inferiori allo zero, l'acqua prodotta deve essere scaricata dal serbatoio secondo necessità e la valvola del sifone deve essere lavata con il prodotto petrolifero immagazzinato e ruotata in posizione laterale.

6.14. I prodotti petroliferi in solidificazione devono essere immagazzinati in serbatoi dotati di isolamento termico e mezzi di riscaldamento che garantiscano la conservazione della qualità dei prodotti petroliferi e la sicurezza antincendio.

6.15. Quando si dotano i parchi serbatoi di un sistema di equalizzazione del gas (GES), è vietato combinarlo con serbatoi di aerei e automobili, nonché con benzina con piombo e senza piombo.

6.16. Per garantire un funzionamento efficace del GUS è necessario:

garantire la sincronizzazione del processo di riempimento e svuotamento dei serbatoi in termini di tempo e produttività;

mantenere la completa tenuta del sistema;

ispezionare e serrare regolarmente i collegamenti a flangia, verificare la funzionalità delle valvole di respirazione del serbatoio;

scaricare sistematicamente la condensa dai gasdotti in un serbatoio di raccolta con relativo ulteriore pompaggio;

isolare i dispositivi di drenaggio e proteggerli dai cumuli di neve in inverno.

6.17. Se è necessario smantellare un serbatoio compreso nel GUS, o riempirlo con un diverso tipo di prodotto petrolifero, è necessario scollegarlo dal gasdotto chiudendo la valvola sul gasdotto.

6.18. Quando si cambiano marche di prodotti petroliferi, la preparazione per il riempimento dei serbatoi deve essere conforme ai requisiti della norma.

6.19. Il territorio dell'allevamento di serbatoi viene prontamente ripulito da detriti, erba secca e foglie. I siti di fuoriuscita di petrolio dovrebbero essere ripuliti rimuovendo uno strato di terreno ad una profondità di 1 - 2 cm maggiore della profondità di penetrazione dei prodotti petroliferi nel terreno. Il terreno contaminato dai prodotti petroliferi viene rimosso in un luogo appositamente designato e lo scavo risultante viene riempito con terreno fresco o sabbia.

È vietato immagazzinare materiali infiammabili nel territorio del parco serbatoi. Le buche e le trincee scavate durante le riparazioni devono essere recintate e illuminate di notte. Al termine dei lavori tali fori dovranno essere riempiti.

6.20. Il riscaldamento di prodotti petroliferi viscosi e solidificanti viene effettuato durante le operazioni tecnologiche per ricevere, erogare e rigenerare prodotti petroliferi al fine di aumentarne la fluidità e ridurre la resistenza idraulica durante il pompaggio.

6.22. La temperatura di riscaldamento dei prodotti petroliferi nei serbatoi non deve superare i 90 gradi. C e deve essere almeno 35 gradi al di sotto del punto di infiammabilità dei vapori dei prodotti petroliferi in un crogiolo chiuso. C. La temperatura di riscaldamento dei prodotti petroliferi deve essere costantemente monitorata.

6.23. Per il riscaldamento vengono utilizzati vapore acqueo saturo, acqua di riscaldamento industriale surriscaldata o elettricità.

6.24. I modelli dei riscaldatori variano a seconda dello scopo e del principio di funzionamento. In genere si consiglia di utilizzare i seguenti tipi di riscaldatori:

stazionario e portatile;

riscaldamento tubolare e a circolazione;

vapore, elettrico, ecc.

6.25. I riscaldatori sono progettati per garantire la ricezione e la fornitura ininterrotta durante tutto l'anno di prodotti petroliferi viscosi con un punto di infiammabilità del vapore superiore a 45 gradi. CON.

6.26. Per riscaldare prodotti petroliferi viscosi nei serbatoi verticali, di norma vengono utilizzati riscaldatori tubolari sezionali standard e nei serbatoi orizzontali - riscaldatori a serpentina.

6.27. I riscaldatori devono:

fornire il riscaldamento di prodotti petroliferi viscosi o il mantenimento della temperatura ottimale per le prestazioni di pompaggio richieste;

garantire un consumo economico di vapore ed elettricità;

essere tecnicamente valido, facile da installare e riparare.

6.28. I prodotti petroliferi viscosi vengono riscaldati nei serbatoi e nei serbatoi ferroviari a una temperatura che garantisce costi minimi di riscaldamento e pompaggio. La scelta dei dati iniziali per determinare la temperatura di riscaldamento ottimale dipende dalle condizioni specifiche di carico e scarico, dalla temperatura del prodotto petrolifero e dall'ambiente, nonché dalle proprietà del prodotto petrolifero, ecc.

6.29. Durante lo scarico e il carico di prodotti petroliferi per gravità, la temperatura di riscaldamento ottimale viene determinata in base alle condizioni per garantire lo scarico e il carico di cisterne e navi ferroviarie e automobilistiche entro i limiti di tempo stabiliti.

6.30. Durante lo scarico e il riempimento forzati, la temperatura di riscaldamento ottimale viene selezionata in base alla condizione di garantire l'aspirazione della pompa e ai costi minimi per il riscaldamento e il pompaggio.

6.31. La temperatura ottimale per il riscaldamento dei prodotti petroliferi durante il caricamento delle autocisterne è quella alla quale possono essere scaricati a destinazione senza riscaldamento.

6.32. Con il metodo di riscaldamento combinato, la temperatura di riscaldamento ottimale è considerata quella che garantisce il riempimento per gravità dei veicoli all'ora specificata (con vendite giornaliere di questo tipo di prodotto petrolifero superiori a 3 tonnellate).

6.33. Quando si riscalda un prodotto petrolifero utilizzando riscaldatori a vapore sezionali fissi, la pressione del vapore saturo non deve superare 0,4 MPa e con quelli portatili - 0,3 MPa.

6.34. In casi di emergenza, se è necessario riscaldare prodotti petroliferi ad alta viscosità (principalmente olio da riscaldamento nei serbatoi ferroviari e nelle petroliere), è consentito riscaldarli con "vapore caldo". In questi casi, il vapore acqueo saturo viene iniettato attraverso tubi forati direttamente nel prodotto petrolifero e si condensa cedendogli il calore necessario.

Il prodotto oleoso diluito deve successivamente essere disidratato.

6.35. Il riscaldamento dei prodotti petroliferi in serbatoi con vapore saturo o acqua surriscaldata viene effettuato da riscaldatori fissi o portatili, nonché da dispositivi di riscaldamento e lavaggio a circolazione.

6.36. Per drenare i prodotti petroliferi viscosi dai serbatoi ferroviari, è preferibile un metodo di riscaldamento a circolazione utilizzando speciali scambiatori di calore fissi installati all'esterno del cavalcavia ferroviario.

Quando si utilizzano generatori di vapore portatili, è consigliabile prevedere un collettore di vapore saturo con uscite su ciascun serbatoio. È obbligatorio installare valvole di intercettazione sulle derivazioni.

6.37. Per evitare shock idraulici, i riscaldatori a vapore devono essere liberati dall'acqua (condensa) prima di rilasciare vapore al loro interno. Il vapore viene avviato aprendo gradualmente e dolcemente le valvole del vapore. Quando si scarica vapore nelle serpentine del serbatoio, tutti i tubi di scarico della condensa devono essere aperti.

6.38. Per monitorare la tenuta dei riscaldatori a vapore e prevenire l'irrigazione del prodotto petrolifero, è necessario monitorare costantemente la pulizia della condensa che fuoriesce.

6.39. La condensa dei generatori di vapore di qualità soddisfacente deve essere restituita alle reti di condensazione del basamento.

La condensa contaminata, la cui depurazione è impossibile, dovrebbe essere raffreddata e successivamente scaricata nelle fognature industriali.

6.40. Le principali operazioni tecnologiche che utilizzano il riscaldamento elettrico nei depositi di petrolio sono:

drenaggio di prodotti petroliferi dai serbatoi ferroviari, pompaggio di prodotti petroliferi attraverso condutture;

stoccaggio di prodotti petroliferi in serbatoi;

travaso di prodotti petroliferi in autocisterne, fusti, ecc.

6.41. Per riscaldare i prodotti petroliferi viscosi durante lo scarico dai vagoni cisterna ferroviari, vengono utilizzati dispositivi di riscaldamento speciali.

6.42. Nel complesso riscaldamento elettrico, il fronte di scarico dei prodotti petroliferi viscosi è dotato di piastre riscaldanti ferroviarie e impianti di scarico dal fondo riscaldati elettricamente. Lo scarico viene effettuato nel seguente ordine:

un termoforo ferroviario viene immerso attraverso il portello nel serbatoio e, dopo la completa immersione e dispiegamento delle sezioni, viene acceso;

un impianto di scarico inferiore riscaldato elettricamente è collegato al tubo del dispositivo di scarico inferiore del serbatoio;

aprire il dispositivo di scarico del serbatoio, durante il riempimento con prodotti petroliferi, accendere il riscaldamento dell'impianto di scarico di fondo mediante resistenze elettriche flessibili;

quando il livello del prodotto petrolifero è 600 - 700 mm sopra il termoforo, il drenaggio viene temporaneamente interrotto, il riscaldamento dell'impianto di scarico inferiore e i riscaldatori flessibili che riscaldano le tubazioni vengono spenti;

il restante prodotto oleoso viene riscaldato ad una temperatura che ne garantisca il completo drenaggio senza successiva pulizia del serbatoio;

il resto del prodotto petrolifero viene scaricato con il riscaldatore spento, ma con i riscaldatori dell'installazione di scarico inferiore e i riscaldatori flessibili che riscaldano le tubazioni accesi.

6.43. Il riscaldamento dei prodotti petroliferi può essere effettuato nei seguenti modi: riscaldamento elettrico generale, locale e combinato dei prodotti petroliferi.

La scelta del metodo di riscaldamento dipende dalla temperatura ambiente stimata, dalla marca del prodotto petrolifero, dal volume delle sue vendite nella stagione fredda, dal tipo e dal metodo di installazione del serbatoio.

Come temperatura ambiente calcolata viene presa la temperatura media dei cinque giorni più freddi.

6.44. Il riscaldamento elettrico generale viene utilizzato se il volume delle vendite giornaliere di prodotti petroliferi è pari o superiore al 30% della capacità del serbatoio. Allo stesso tempo, l'intero volume del prodotto petrolifero viene riscaldato e durante lo stoccaggio viene mantenuta la temperatura specificata.

6.45. Il metodo locale di riscaldamento elettrico è caratterizzato dal fatto che il prodotto petrolifero viene riscaldato in un volume limitato in un'apposita camera di riscaldamento attrezzata nel serbatoio. Il volume delle camere è considerato pari al volume delle vendite giornaliere o su turno di prodotti petroliferi.

I prodotti petroliferi viscosi con un volume di vendita non superiore a 1 - 2 tonnellate al giorno sono sufficienti per essere riscaldati con un termoforo (tubo di flusso in uscita).

6.46. Il metodo combinato consiste nel fatto che il prodotto petrolifero viene prima riscaldato nel serbatoio principale ad una temperatura che garantisce il flusso per gravità nel serbatoio intermedio.

Il serbatoio intermedio viene riempito attraverso una tubazione di collegamento riscaldata. Per velocizzare il riempimento, il diametro della tubazione di collegamento deve essere di almeno 250 mm.Il serbatoio intermedio è dotato di riscaldamento elettrico generale.Il riempimento del serbatoio intermedio può essere continuo o periodico.

Si presuppone che il volume dei serbatoi intermedi sia pari alle vendite massime giornaliere di prodotti petroliferi. Il serbatoio intermedio deve essere isolato termicamente.

Si consiglia di utilizzare il metodo combinato quando le vendite giornaliere di questo prodotto petrolifero superano le 3 tonnellate.

6.47. Per riscaldare i prodotti petroliferi nei serbatoi vengono utilizzati dispositivi di riscaldamento speciali.

6.48. Per riscaldare o compensare la perdita di calore delle tubazioni e di varie apparecchiature tecnologiche, vengono utilizzati elementi riscaldanti a nastro flessibile.

6.49. I riscaldatori flessibili devono essere sottoposti a manutenzione da un elettricista formato sulla sicurezza del lavoro durante i lavori relativi alla manutenzione delle apparecchiature di riscaldamento elettrico.

Il personale addetto alla manutenzione dei mezzi di riscaldamento elettrico complesso di prodotti petroliferi viscosi deve conoscere il circuito di alimentazione del riscaldatore e il circuito di controllo della temperatura; osservare rigorosamente la modalità operativa del riscaldatore, non consentire il superamento della temperatura impostata, conoscere e seguire le norme sulla sicurezza del lavoro ed essere in grado di identificare malfunzionamenti nel funzionamento del riscaldatore.

6,50. Durante il funzionamento dell'impianto di riscaldamento elettrico, il personale addetto alla manutenzione monitora la temperatura mediante dispositivi di regolazione e controllo, evitando surriscaldamenti; se vengono rilevati guasti all'impianto di riscaldamento elettrico, adottare immediatamente misure per eliminarli.

In caso di surriscaldamento o altri malfunzionamenti, l'alimentazione deve essere immediatamente interrotta.

L'accensione del riscaldamento elettrico è consentita solo dopo che i guasti sono stati completamente eliminati.

6.51. Quando si utilizzano sistemi di riscaldamento elettrico, è vietato:

eseguire lavori su un impianto sotto tensione, ad eccezione di casi particolari legati ad operazioni di controllo, misurazione e verifica;

accendere i riscaldatori ad immersione senza dispositivo di blocco;

accendere i dispositivi di riscaldamento con resistenza di isolamento inferiore al normale;

eseguire lavori di installazione elettrica senza mezzi di protezione dalle precipitazioni;

accendere i dispositivi di riscaldamento senza messa a terra protettiva, accendere un sistema di riscaldamento elettrico difettoso e riscaldatori con rivestimenti sigillanti o isolamento dei terminali danneggiati;

riparare, caricare e installare riscaldatori a nastro flessibile sotto tensione.

6.52. A seconda delle proprietà fisico-chimiche dei prodotti petroliferi, per disidratarli vengono utilizzati la sedimentazione, la sedimentazione con riscaldamento, la sedimentazione con riscaldamento e l'utilizzo di demulsionanti, il soffiaggio d'aria, l'evaporazione sotto pressione o sotto vuoto e la centrifugazione.

6.53. Il modo più efficace per disidratare gli oli combustibili ad alta viscosità è il metodo termochimico di disidratazione nei serbatoi utilizzando tensioattivi (tensioattivi) - demulsionanti.

Il demulsionante più efficace per la disidratazione dell'olio combustibile e lo stripping dell'olio combustibile è lo stripping del carbonato di sodio: si tratta di rifiuti di prodotti petroliferi che si formano a seguito della pulizia e del lavaggio di serbatoi e contenitori di trasporto (serbatoi, petroliere fluviali e marine, cisterne ferroviarie) .

6.54. La sedimentazione dell'acqua e dei contaminanti (impurità meccaniche) negli oli lubrificanti e negli oli combustibili è efficace solo se riscaldata a 70 - 90 gradi. C. Quando riscaldato oltre i 100 gradi. È possibile che l'acqua nel prodotto oleoso entri in ebollizione.

Lo smaltimento dei fanghi deve essere effettuato con i riscaldatori spenti.

6.55. La disidratazione degli oli con fanghi a temperature elevate non può essere utilizzata per tutti i tipi di oli, perché A temperature elevate, il numero di acidità può aumentare oltre il normale. È vietata la disidratazione (chiarificazione) degli oli per trasformatori e turbine utilizzando questo metodo.

6.56. La disidratazione degli oli mediante soffiaggio d'aria può essere utilizzata secondo le istruzioni appropriate nei casi in cui il numero di acidità è superiore a 0,15 mg KOH per 1 g di olio.

6.57. Per disidratare i prodotti petroliferi, un'impresa deve disporre di attrezzature speciali: serbatoi di decantazione discontinua, serbatoi cilindrici verticali con fondo conico, serbatoi orizzontali con livelli intermedi, con pareti inclinate, serbatoi verticali con piastre coniche, serbatoi a più livelli con lavaggio dei fanghi, ecc.

6.58. I prodotti petroliferi vengono immagazzinati in contenitori in magazzini appositamente attrezzati, sotto una tettoia e in aree aperte. Il metodo di stoccaggio dipende dalle condizioni climatiche, dalle proprietà fisiche e chimiche dei prodotti petroliferi immagazzinati e dal tipo di contenitore.

Stoccaggio di prodotti petroliferi infiammabili con punto di infiammabilità di 45 gradi. C e inferiori, nonché i prodotti petroliferi in contenitori di legno non sono ammessi nelle aree aperte.

Lo stoccaggio di prodotti petroliferi infiammabili sotto una tettoia può essere consentito in casi eccezionali, con adeguata giustificazione. Il tipo di contenitore per lo stoccaggio dei prodotti petroliferi deve essere conforme ai requisiti della norma.

6.59. I prodotti petroliferi infiammabili in contenitori possono essere immagazzinati in strutture sotterranee a un piano. Nelle imprese di categoria III con un volume totale del serbatoio fino a 20.000 metri cubi. m compreso, è consentito immagazzinare prodotti petroliferi con un punto di infiammabilità superiore a 120 gradi. C in quantità fino a 60 m nelle strutture sotterranee realizzate con materiali combustibili, a condizione che queste strutture siano riempite con uno strato di terra (con compattazione) di almeno 0,2 m di spessore e che il pavimento sia costituito da materiali non combustibili.

6,60. Le imprese che confezionano prodotti petroliferi in fusti di metallo devono essere dotate di mezzi automatizzati e meccanizzati per il trattamento dei contenitori di trasporto usati (pulizia, vaporizzazione, lavaggio, asciugatura, test di tenuta e verniciatura), nonché di attrezzature per eseguire riparazioni piccole e medie.

6.61. I contenitori metallici di nuova produzione devono avere un rivestimento protettivo interno resistente a oli, benzina e vapori che garantisca la sicurezza contro le scintille elettrostatiche.

È consentito, previo accordo con il consumatore, confezionare prodotti petroliferi in contenitori monouso privi di rivestimento protettivo interno.

6.62. Dopo aver caricato i prodotti petroliferi, il contenitore deve essere pulito e asciutto all'esterno, ad eccezione dei contenitori rivestiti con lubrificanti conservanti. I prodotti petroliferi forniti all'estremo nord devono essere imballati secondo lo standard.

6.63. Gli edifici di magazzino e i siti per lo stoccaggio di prodotti petroliferi in contenitori devono essere dotati di meccanizzazione per le operazioni di carico, scarico e trasporto.

6.64. Le strutture di capitale (stoccaggi) per lo stoccaggio di prodotti petroliferi in contenitori devono avere:

strade di accesso per auto e caricatori meccanici;

scaffalature per il carico (scarico) di prodotti petroliferi containerizzati da vagoni ferroviari;

un sistema di ventilazione che fornisce 2-3 volte il ricambio d'aria;

almeno due porte (cancelli).

Le finestre degli edifici adibiti a magazzino (deposito) devono essere dotate di sbarre metalliche; Il vetro sul lato soleggiato è verniciato di bianco.

I pavimenti degli impianti di stoccaggio devono essere realizzati con materiali non infiammabili e avere pendenze per consentire lo scarico dei prodotti petroliferi fuoriusciti in appositi recipienti.

Le strutture di stoccaggio devono essere dotate di meccanizzazione per i lavori di carico (scarico), della strumentazione e dei dispositivi necessari.

Le scaffalature e le cataste con prodotti petroliferi containerizzati devono essere numerate e installate tenendo conto del libero accesso al contenitore e dell'uso dei mezzi di meccanizzazione necessari.

I repository devono avere la seguente documentazione:

piano di stoccaggio con disposizione delle scaffalature e delle cataste;

schedari per prodotti petroliferi immagazzinati;

istruzioni per il personale operativo.

6.65. Le botti di metallo devono essere conservate in posizione sdraiata (il foro di riempimento si trova sulla generatrice cilindrica della botte) e in piedi (il foro si trova sul fondo).

I barili sono impilati in pile di non più di cinque livelli. Le botti del livello inferiore devono essere posizionate su tamponi di legno con uno spessore di almeno 100 mm.

6.66. I contenitori vuoti di metallo e legno che sono stati utilizzati e contaminati con prodotti petroliferi devono essere conservati in aree aperte.

Il numero di livelli di botti vuote in altezza non è superiore a quattro. I colli delle botti devono essere chiusi con tappi e per le botti con fondo rimovibile è necessario incollare una guarnizione, installare un fondo rimovibile e un anello di fissaggio.

6.67. Magazzini in cui la temperatura dell'aria interna non è standardizzata dagli standard di progettazione tecnologica o è consentita al di sotto di 0 gradi. C, potrebbe non essere riscaldato.

6.68. Gli impianti elettrici e le reti di illuminazione nei magazzini devono soddisfare i requisiti delle norme sull'installazione elettrica (PUE).

Non è consentita la posa in transito aperto di fili e cavi attraverso i locali del magazzino.

6.69. Il carico e lo scarico delle merci in arrivo tramite trasporto ferroviario e stradale viene effettuato su piattaforme di carico chiuse, coperte o aperte, in base ai requisiti della tecnologia per lo stoccaggio delle merci e la loro protezione dagli influssi atmosferici.

La lunghezza e la larghezza delle piattaforme di carico per lo scarico e il carico di prodotti petroliferi containerizzati nel trasporto ferroviario e stradale devono corrispondere al turnover del carico, alla capacità di stoccaggio e alle dimensioni dei veicoli utilizzati.

6,70. È vietato dispensare prodotti petroliferi, immagazzinare materiali di copertura, contenitori vuoti e altri oggetti estranei in strutture di stoccaggio containerizzate. Attorno allo stoccaggio dei contenitori è necessario disporre di zone cieche e canali di drenaggio con pendenza per il drenaggio dell'acqua. Vaschette di drenaggio, tubazioni, zone cieche devono essere mantenute in buono stato e periodicamente pulite.

6.71. Le strutture di stoccaggio dei container devono essere ispezionate quotidianamente da un dipendente responsabile del deposito petrolifero. Durante l'ispezione viene controllato lo stato della chiusura del contenitore. Se c'è una perdita, vengono adottate misure per eliminarla.

Inviare il tuo buon lavoro nella knowledge base è semplice. Utilizza il modulo sottostante

Studenti, dottorandi, giovani scienziati che utilizzano la base di conoscenze nei loro studi e nel loro lavoro ti saranno molto grati.

postato su http:// www. tutto il meglio. ru/

- introduzione

- 1. Tipi di serbatoi utilizzati nell'impresa

- 2. Tecnologia di installazione del serbatoio

- 2.1 Principi di base dell'organizzazione del lavoro di installazione

- 2.2 Lavori preparatori

- 2.3 Installazione di serbatoi

- 2.3.1 Installazione del fondo vasca

- 2.3.2 Installazione della parete del serbatoio

- 3. Documentazione tecnica

- Conclusione

- Elenco della letteratura usata

introduzione

La rapida crescita dell’industria petrolifera richiede un corrispondente sviluppo dell’ingegneria dei giacimenti. La varietà di oli e prodotti petroliferi, le peculiarità delle loro proprietà e condizioni di stoccaggio rendono necessario disporre di contenitori di diversa tipologia e finalità che soddisfino la natura industriale della struttura, efficienza, razionalità e facilità d'uso. La tempestiva costruzione e messa in servizio di nuovi parchi serbatoi e strutture di stoccaggio, nonché la ricostruzione dei depositi petroliferi esistenti, sono condizioni necessarie per garantire una produzione ininterrotta di petrolio nei campi, la sua lavorazione nelle fabbriche e la distribuzione dei prodotti petroliferi finiti. Metodi di stoccaggio e tipi di serbatoi razionali consentono di mantenere la qualità del petrolio e dei prodotti petroliferi e di prevenire perdite e danni durante lo stoccaggio. Pertanto, la scelta dei metodi di stoccaggio e della progettazione dei serbatoi più efficaci ha importanti implicazioni pratiche.

I serbatoi per lo stoccaggio di oli e prodotti petroliferi vengono classificati in base alle condizioni di installazione dei serbatoi in relazione alla quota progettuale del sito in cui sono ubicati, al tipo di materiale di cui sono costituiti i serbatoi, alla forma, al disegno delle serbatoi e i loro parametri tecnologici.

L'ambito di utilizzo dei serbatoi, a seconda del tipo di petrolio o prodotti petroliferi immagazzinati, viene stabilito principalmente in base alle condizioni di interazione del liquido immagazzinato con il materiale con cui è costruito lo stoccaggio. Ciò tiene conto della necessità di un consumo minimo di metallo per la loro costruzione.

1. Tipi di serbatoi utilizzati nell'impresa

I serbatoi petroliferi sono suddivisi in base alla loro destinazione in materie prime, tecnologiche e di base. I serbatoi delle materie prime vengono utilizzati per ricevere il petrolio irrigato dai campi. Sono considerati serbatoi tecnologici i serbatoi per lo scarico preliminare delle acque, nonché i serbatoi utilizzati come vasche di decantazione.

I serbatoi nel territorio di attività del CDNG-6 vicino all'insediamento di Kama-Ismagilovo NPU Leninogorskneft, in cui viene fornito petrolio disidratato o dissalato per la successiva consegna all'oleodotto principale, sono chiamati materie prime.

Per facilitare la manutenzione e ridurre la lunghezza delle tubazioni, i serbatoi nei giacimenti petroliferi sono costruiti in gruppi separatamente dagli impianti. Un gruppo di serbatoi di materie prime e tecnologici concentrati in un unico luogo viene solitamente chiamato parco serbatoi; se questo gruppo include serbatoi di materie prime, allora viene chiamato parco di materie prime.

I serbatoi dell'olio sono costruiti con materiali ignifughi. Esistono serbatoi fuori terra, semi interrati e interrati. Nei giacimenti petroliferi, i serbatoi cilindrici fuori terra in acciaio sono i più comuni; i serbatoi in cemento armato semi-interrati o interrati sono meno comunemente utilizzati.

I serbatoi verticali in acciaio (VS) sono standardizzati e differiscono nei volumi nominali. Quindi, ad esempio, il serbatoio RVS-1000 ha un volume nominale di 1000 m3, RVS-3000 - rispettivamente 3000 m3.

Gli elementi principali di un serbatoio verticale in acciaio sono il fondo, il corpo e il tetto. Il fondo è posato su una base speciale: la fondazione. Attorno alla fondazione è installato un fossato per il drenaggio delle acque meteoriche con pendenza verso la rete fognaria.

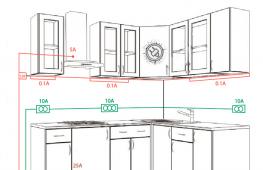

Figura 1 - Serbatoio verticale cilindrico saldato in acciaio RVS

Gli RVS sono utilizzati per lo stoccaggio di acque di formazione e antincendio, acque reflue contenenti olio, prodotti petroliferi, fertilizzanti minerali liquidi e prodotti alimentari liquidi (soggetto a garantire standard sanitari e igienici), prodotti chimici aggressivi; serbatoi isotermici per lo stoccaggio di gas liquefatti; serbatoi di accumulo per acqua calda.

2. Tecnologia di installazione del serbatoio

2.1 Principi di base dell'organizzazione del lavoro di installazione

L'installazione è un processo produttivo associato all'assemblaggio e all'installazione di attrezzature, singole strutture o l'intera struttura, prefabbricata in tutto o in parti. I tempi di installazione e la sua qualità dipendono dalla corretta organizzazione dei lavori di installazione.

L'organizzazione del lavoro di installazione è caratterizzata dall'uso di attrezzature di sollevamento mobili durante l'installazione, dal consolidamento degli elementi montati in grandi blocchi e dall'installazione di alta qualità.

L'installazione di strutture metalliche tecnologiche è un processo ad alta intensità di manodopera poiché le strutture metalliche tecnologiche sono generalmente individuali. Questa circostanza rende difficile tipizzare i metodi per l'installazione di strutture metalliche tecnologiche.

L'organizzazione del lavoro sull'installazione di strutture metalliche è sviluppata nel progetto di organizzazione della costruzione e nel progetto di esecuzione del lavoro. Il progetto di organizzazione della costruzione è incluso come sezione nell'incarico di progettazione e il progetto di esecuzione dei lavori è un progetto esecutivo. L'installazione di strutture metalliche deve essere eseguita solo in conformità con il piano di lavoro o le note tecnologiche, redatte per l'installazione di singole piccole strutture o attrezzature.

Prima di procedere all'installazione delle strutture metalliche è necessario completare la realizzazione delle fondazioni, la pianificazione del territorio e la realizzazione delle strade permanenti e temporanee.

Per eseguire i lavori di installazione, l'elettricità viene fornita al sito di installazione per collegare saldatrici e gru di installazione. Organizzare percorsi per le gru. In prossimità del luogo di installazione vengono costruiti locali tecnici, magazzini mobili per attrezzi e locali per i produttori di lavoro. Se necessario, in prossimità del luogo di installazione viene predisposto un luogo per lo stoccaggio e l'assemblaggio ampliato.

Durante l'installazione di strutture metalliche tecnologiche, gli addetti all'assemblaggio si occupano di sollevamenti pesanti complessi, lavorano ad altezze elevate quasi senza protezioni, utilizzano una varietà di tipi di dispositivi di installazione ed eseguono lavori di collegamento delle unità di assemblaggio utilizzando bulloni o saldature elettriche.

In queste difficili condizioni, la questione della sicurezza dei lavori di installazione diventa di grande importanza. Pertanto, tutti i lavoratori neo-arrivati possono essere ammessi al lavoro solo dopo aver superato:

briefing introduttivo (generale) sulla sicurezza;

istruzioni di sicurezza direttamente sul posto di lavoro.

2.2 Lavori preparatori

Per garantire la sicurezza del lavoro in quota, vengono installati ponteggi, piattaforme temporanee e invasature. Ciò è particolarmente importante quando si installano strutture metalliche ad alta quota, dove tutte le connessioni di singoli elementi, qualità e assemblaggi vengono eseguite mediante bulloni o saldature. L'uso di impalcature di installazione aumenta il costo del lavoro di installazione, ma crea condizioni di lavoro sicure per gli installatori. Sulla base di queste condizioni, sorgono i seguenti requisiti per i ponteggi:

a) è necessario installarli sull'elemento prima che venga sollevato;

b) devono essere pieghevoli, leggeri e, se possibile, inventariabili; avere sufficiente forza e stabilità.

Il ponteggio deve soddisfare i seguenti requisiti di progettazione:

a) avere recinzioni (ringhiere) alte 1000 mm;

b) la pavimentazione dovrà essere realizzata con lamiere o tavole di spessore non inferiore a 40 mm;

In base alla loro destinazione, esistono due tipi di ponteggi: sospesi, fissati a strutture montate, e a terra, installati a terra e non collegati a strutture montate.

L'impalcatura sospesa viene fissata vicino alla giunzione delle capriate delle travi e delle sottotravi, delle travi della gru e di altri elementi alle colonne. Vengono fissati prima dell'installazione della colonna stessa e rimossi utilizzando le gru di installazione.

Le impalcature hanno una varietà di design. Sono realizzati da angoli con pavimento in legno o metallo. L'impalcatura viene fissata agli elementi costruttivi mediante ganci o altri dispositivi.

Per i lavori di installazione vengono utilizzati montanti di installazione, chevres, portali, vari ascensori e gru. Nella maggior parte dei casi, l'efficienza economica dell'intera installazione dipende dalla scelta corretta dei meccanismi di montaggio. Quando si scelgono i meccanismi per l'installazione di qualsiasi singola struttura di un'officina, struttura, gallerie, cavalcavia o serbatoi, vengono presi il volume e il peso delle strutture da montare, l'altezza di sollevamento massima dei singoli elementi e la portata richiesta del braccio del meccanismo di installazione in considerazione. Solo se sono disponibili tutti i dati necessari, viene selezionato il meccanismo di installazione, tenendo conto delle condizioni locali del luogo di installazione.

Per sollevare le strutture metalliche e installarle nella posizione di progetto, gli elementi da sollevare vengono fissati al gancio di una gru di sollevamento carichi - imbracatura

La sicurezza del lavoro e la capacità di azionare facilmente l'elemento durante il sollevamento e l'installazione dipendono dalla corretta imbracatura. L'imbracatura viene eseguita utilizzando una fune d'acciaio: un'imbracatura. La lunghezza dell'imbracatura dipende dalle dimensioni geometriche delle strutture.

I lavori sui carichi e sulle strutture di imbracatura vengono eseguiti da una persona appositamente designata per questo: un fionda.

a) corrispondenza della capacità di sollevamento dell'imbracatura al peso del carico sollevato;

b) corretto fissaggio dell'imbracatura;

c) la possibilità di libero passaggio del carico in prossimità di strutture o attrezzature vicine;

d) assenza di persone in prossimità del carico sollevato.

Nei punti in cui l'imbracatura è fissata alla corda superiore della travatura reticolare, per evitare danni agli angoli della travatura reticolare e della fune, sotto di essa vengono posizionati dei blocchi di inventario.

2.3 Installazione di serbatoi

2.3.1 Installazione del fondo vasca

L'installazione del fondo inizia solo dopo il collaudo del fondo della vasca e della fondazione per la scala del vano e la tracciatura dei segni che determinano la posizione di progetto dei bordi del fondo della vasca rispetto agli assi di allineamento e alla circonferenza del serbatoio. La marcatura viene eseguita utilizzando un teodolite e un metro a nastro. Quando si monta il fondo del serbatoio, è necessario garantire la sicurezza della base (fondazione) e dello strato impermeabilizzante dagli effetti dei vari carichi di installazione.

L'installazione del fondo viene eseguita nella seguente sequenza:

a) Posizionare i bordi nella posizione di progetto, verificando la correttezza del loro posizionamento mediante un dispositivo di marcatura fissato al centro della base. Dopo aver completato il montaggio dell'anello perimetrale è necessario verificare:

Nessuna piega nelle giunzioni dei bordi;

Nessuna deflessione o rigonfiamento;

Orizzontalità dell'anello di bordo;

Rispetto dei gap con quelli di progetto.

Quando si sviluppa una tecnologia per l'assemblaggio di elementi di un fondo con un anello di bordi, è necessario fornire quanto segue:

1 - bordo; 2 - bordo; 3 - pettine; 4 - cordone di saldatura;

5 - saldatura parziale; 6 - rischio di installazione della prima cinghia

Figura-2 Schema dei giunti dei bordi di saldatura

b) Si afferra l'anello di bordi assemblato e si saldano i pannelli radiali nella posizione di progetto per una lunghezza di 200-250 mm nella zona in cui si trova la parete.

Il resto della giuntura tra gli elementi del bordo viene saldato dopo aver saldato la giuntura circonferenziale che collega la parete al fondo. Questa tecnologia di saldatura consente di ridurre lo stress dopo la saldatura in una saldatura circonferenziale a causa del ritiro, che viene compensato modificando gli spazi tra gli elementi del bordo.

Arrotolare il rotolo sulla base e posizionarlo nella posizione 1 come mostrato in Fig. 10, mentre la parte iniziale del pannello deve essere premuta contro il fondo del rotolo.

Se sono presenti deformazioni residue nelle zone periferiche della parte centrale del fondo, prima di installare il pannello nella posizione di progetto, è necessario raddrizzarle.

c) Arrotolare il rotolo sulla base e posizionarlo nella posizione 1 come mostrato in Fig. 10, mentre la parte iniziale del pannello deve essere premuta contro il fondo del rotolo.

Se sono presenti deformazioni residue nelle zone periferiche della parte centrale del fondo, prima di installare il pannello nella posizione di progetto, è necessario raddrizzarle.

I segni dell'anello sono applicati sul fondo del serbatoio.

La progettazione della rampa deve garantire che la forma della base e dell'anello di cemento venga preservata durante il rotolamento dei rotoli.

d) Srotolare il pannello 1. Le strisce vanno tagliate man mano che vengono srotolate con le funi del dispositivo tese. Arrotolare il rotolo fino alla posizione 4.

e) Applicare due segni paralleli sul pannello aperto con una corda strofinata con gesso (l'asse del giunto di installazione e il segno per la posa del pannello). Se necessario, spostare il pannello con un trattore in modo che l'asse del giunto di montaggio coincida con la corda "A-A" e le estremità siano alla stessa distanza dal centro.

Per comodità di posa del pannello 2 sul pannello 1, è necessario saldare i fermi angolari sovrapposti, quindi posizionare il pannello 2.

g) Posizionare il pannello 2 nella posizione di progetto, verificare che le dimensioni del fondo corrispondano a quelle di progetto, che siano rispettate le dimensioni nei giunti di sovrapposizione e saldare il fondo secondo PPR.

Se sono presenti deformazioni residue nelle zone periferiche della parte centrale del fondo, prima di installare il pannello nella posizione di progetto, è necessario raddrizzarle.

Al termine dell'installazione e della saldatura del fondo, viene contrassegnato nella seguente sequenza:

Fissare il centro della vasca saldando una rondella e segnare gli assi della vasca;

Sul fondo del serbatoio sono applicati dei segni ad anello:

Installazione di angoli limitati (lungo il raggio esterno del serbatoio);

Installazione delle scotte verticali e delle nervature di un pontone aperto;

Dal punto di intersezione dell'asse del serbatoio con il segno dell'anello per l'installazione degli angoli di limitazione, vengono applicati i segni radiali:

Inizio srotolamento del primo rotolo;

Posizioni degli assi dei giunti di fissaggio a parete;

Vengono inoltre applicati dei segni che determinano la posizione dei montanti del pontone.

A causa di questi rischi, le piastre di supporto sotto le scaffalature sono saldate al fondo (ad eccezione delle piastre situate nella zona di spiegamento dei rulli a parete).

La parte centrale del pontone viene montata dopo aver segnato il fondo e virato le lastre sotto i montanti di supporto nella seguente sequenza:

I rotoli vengono arrotolati e srotolati sul fondo della vasca;

Gli elementi spiegati sono saldati insieme;

Al termine dell'assemblaggio e della saldatura dei pannelli della parte centrale del pontone, al centro del fondo viene fissato un dispositivo di marcatura che garantisce la precisione della marcatura dell'anello;

Controllare la corretta posizione della parte centrale rispetto al bordo curvo dei bordi e afferrare il fondo del pontile fino al fondo del serbatoio.

Una volta completata l'installazione della parte centrale del pontone, il centro del fondo del serbatoio viene trasferito su di esso, un dispositivo di marcatura viene fissato al centro e vengono contrassegnati i segni dell'anello per l'installazione del foglio di supporto sotto il rack di montaggio ( 10 mm in più rispetto al raggio del foglio di supporto) e controllando la verticalità della cremagliera di montaggio. Inoltre, vengono applicati dei segni che determinano la posizione dei montanti di supporto del pontone.

2.3.2 Installazione della parete del serbatoio

Installazione dei rulli a parete in posizione verticale.

Prima di installare il rotolo da parete, vengono eseguiti i seguenti lavori preparatori:

1. Preparare il sito per il funzionamento della gru, assicurandosi che la capacità di carico del sito non sia inferiore alle caratteristiche nominali della gru.

2. Contrassegnare la posizione di installazione del rubinetto, cerniera, contrassegnare

assi longitudinali della gru, del rullo e della cerniera (schema 1).

3. Riportare il rotolo da parete nella sua posizione originale prima del sollevamento (schema 1.2), per cui:

1) installare il rullo con un'estremità sul fondo della vasca e l'altra sulla gabbia della traversina (schema 2. fase I).

2) sollevare la parte inferiore del rotolo con una gru, posizionare la cerniera sotto il rotolo e abbassare il rotolo nel letto della cerniera, mentre l'estremità del rotolo deve adattarsi perfettamente alla parete verticale del letto e all'asse longitudinale del il rullo deve essere rigorosamente perpendicolare all'asse longitudinale della cerniera, il rullo deve essere posizionato rigorosamente in orizzontale;

3) Far passare la fune da carico attraverso la pinza. Attaccare la fune del freno alla pinza. Controllare la perpendicolarità degli assi longitudinali del rullo e del tubo cerniera. L'asse di rollio, il carico e le corde dei freni devono trovarsi sullo stesso piano verticale.

Schema 1 - Preparazione del rotolo per il sollevamento.

4) fissare la cerniera al fondo saldando le piastre esterne;

5) fissare il rotolo con la fune della cerniera, dopo aver precedentemente saldato gli attacchi al rotolo, tirare la fune e serrare i tenditori della cerniera, saldare la cerniera con le piastre interne al fondo.

Schema-2 Installazione del rullo nella cerniera.

4. Segnare il settore d'angolo e saldarlo al rotolo.

5. Installare una presa sull'estremità superiore del rotolo, avendo precedentemente saldato due distanziatori al telaio del rotolo.

6. Far passare la fune da carico attraverso la pinza. Attaccare la fune del freno alla pinza. Controllare la perpendicolarità degli assi longitudinali del rullo e del tubo cerniera. L'asse di rollio, il carico e le corde dei freni devono trovarsi sullo stesso piano verticale.

7. Contrassegnare e saldare quattro fermi sul pallet e installare il pallet sul rotolo in modo che non interferisca con il sollevamento.

8. Saldare una staffa sulla parte superiore del rotolo, attaccarvi una corda, con la quale avvolgere il rotolo con tre giri.

9. Prima di sollevare, lubrificare abbondantemente la superficie esterna della padella con grasso.

stoccaggio dell'installazione del serbatoio del prodotto petrolifero

3. Documentazione tecnica

1. L'insieme della documentazione tecnica del serbatoio deve comprendere:

a) documentazione per la fabbricazione e l'installazione del serbatoio;

b) documentazione operativa;

c) documentazione di riparazione.

Documentazione per la fabbricazione e l'installazione del serbatoio

1.1 Il serbatoio completato deve essere corredato della seguente documentazione tecnica:

a) documentazione di progettazione e stima della cisterna e del pontone;

b) passaporto cisterna;

c) certificati di fabbrica per la fabbricazione di strutture in acciaio;

d) documenti (certificati e altri) attestanti la qualità del metallo, degli elettrodi, del filo dell'elettrodo, dei flussi e di altri materiali utilizzati durante l'installazione;

e) conclusione sulla qualità dei giunti saldati della parete utilizzando un metodo di controllo fisico con diagrammi dell'ubicazione dei punti di ispezione;

f) copie dei certificati (diplomi) di qualifica dei saldatori che hanno eseguito saldature, con indicazione dei marchi digitali o alfabetici loro assegnati;

g) un atto per lavori nascosti sulla preparazione e l'installazione di un cuscino sfuso sotto il serbatoio;

h) un atto per lavori nascosti sull'installazione di uno strato isolante sotto il serbatoio;

i) certificato di prova delle saldature del fondo del serbatoio;

j) certificato per la prova dei giunti saldati della parete del serbatoio con cherosene;

k) certificato di collaudo del serbatoio mediante riempimento d'acqua;

l) certificato di verifica della tenuta dei giunti saldati del tetto del serbatoio;

m) certificato di prova dell'attrezzatura del serbatoio;

o) registro dei lavori di saldatura;

p) conclusione sulla scansione delle giunture con raggi gamma solo per serbatoi con una capacità di 2000 m3 o più, costituiti da fogli separati;

c) documenti sull'approvazione delle deviazioni dal progetto in corso d'opera;

r) l'elenco dei metalli utilizzati per il serbatoio deve essere compilato solo per i serbatoi costituiti da lamiere separate;

y) schema e rapporto di prova per la messa a terra del serbatoio;

t) schema di livellamento del fondo vasca;

x) certificato di accettazione in esercizio del serbatoio

2. Per le cisterne con pontile o tetto galleggiante, oltre ai documenti elencati al punto 1.1, devono essere allegati:

a) un certificato di prova di tenuta dei giunti saldati della parte centrale del fondo di un pontone metallico o di un tetto galleggiante;

b) un certificato di collaudo in fabbrica della tenuta dei pontoni o dei box da tetto galleggiante e un certificato di collaudo dopo l'installazione;

c) atto di verifica della messa a terra del pontile o del tetto galleggiante;

d) documenti attestanti la qualità dei materiali utilizzati per la chiusura della valvola;

e) documenti attestanti la qualità del tessuto di gomma o altro materiale sintetico utilizzato per la fabbricazione della moquette non metallica dei pontoni;

f) documenti attestanti la qualità degli adesivi utilizzati per l'incollaggio della moquette non metallica del pontone;

g) un elenco delle deviazioni dalla verticale delle guide del pontone e dei tubi guida del pontone o del tetto galleggiante e della lamiera cilindrica esterna della scatola (lato del pontone).

3. Per i serbatoi ad alta pressione, oltre ai documenti specificati al punto 1.1, è necessario presentare inoltre:

4. Informazioni generali sul serbatoio RVS-2000M3 utilizzato

Un serbatoio verticale in acciaio del tipo RVS-2000m3 con un volume di 2000 m3 è costituito da una parete, un fondo e un coperchio conico. Il peso della struttura è di 59 ton.. Il fondo della vasca è costituito da una parte centrale di spessore 5 mm e bordi di spessore 8 mm, saldati alla parte centrale in fabbrica. Tali bordi sono chiamati diritti. Il serbatoio è progettato per lo stoccaggio di prodotti petroliferi (la sovrapressione nello spazio del gas è di 200 mm di colonna d'acqua). Per ridurre l'effetto della radiazione solare sulla struttura, cioè per ridurre il riscaldamento del prodotto petrolifero immagazzinato nel serbatoio, la parete e il rivestimento sono verniciati con due strati di vernice con l'aggiunta del 15% di polvere di alluminio.

Il serbatoio è realizzato secondo il progetto del produttore. I metodi di laminazione industriale domestica sono ampiamente utilizzati. Con questo metodo, una parte significativa dei lavori di saldatura e installazione e la produzione di blocchi ingranditi vengono trasferiti alle condizioni di fabbrica, con conseguente miglioramento della qualità del lavoro.

Il serbatoio viene utilizzato in varie aree geografiche che differiscono per condizioni climatiche, pedologiche e sismiche.

Tabella 1 - Caratteristiche tecniche RVS-2000m3

|

Nome |

Unità misurazioni |

Quantità |

|

|

Diametro del serbatoio |

|||

|

Altezza della parete |

|||

|

Temperatura di progetto |

fino a meno 40 |

||

|

Sovrapressione |

|||

|

peso totale |

4.1 Scopo e progettazione dell'RVS-2000m3

1. I serbatoi in acciaio per lo stoccaggio di petrolio e prodotti petroliferi in funzione variano nel design - a seconda dello scopo (parametri tecnologici), della posizione dei serbatoi (terreno, sotterraneo) e della forma (cilindrica verticale, cilindrica orizzontale, sferoidale e forme speciali), sul tipo di connessioni delle strutture in lamiera (saldate e rivettate).

I serbatoi verticali in acciaio, a seconda della loro progettazione, sono suddivisi in base alla pressione interna:

a) serbatoi senza pressione (con pontone, tetto galleggiante, ecc.);

b) serbatoi a bassa pressione (fino a 200 mm di colonna d'acqua.

e aspirare fino a 25 mm di acqua. st);

c) serbatoi ad alta pressione (fino a 7000 mm di colonna d'acqua e vuoto da 25 a 100 mm di colonna d'acqua).

I serbatoi orizzontali sono progettati per pressioni interne fino a 4000 mm di acqua. Arte.

I serbatoi saldati verticali (VVS) hanno forme di rivestimento: conico, sferico e sferoidale, serbatoi rivettati (RVK) - conici. Le pareti dell'RVS hanno giunti in lamiera di testa, sovrapposti e parzialmente di testa (verticali) e sovrapposti (orizzontali), mentre gli RVK hanno una sovrapposizione o testa con sovrapposizioni.

I serbatoi saldati orizzontali (RGS) e rivettati (RGK) hanno fondi piani, conici, sferici e cilindrici:

Le lastre delle pareti della RGS sono collegate testa a testa o parzialmente testa a testa e con sovrapposizione, mentre le lastre della RGS sono unite con sovrapposizione.

La capacità dei serbatoi RVS varia da 100 a 30.000 m3; RVK - da 100 a 10000 m3; Serbatoi RGS e RGK - da 3 a 100 m3.

I serbatoi funzionano in varie condizioni climatiche con temperature ambiente fino a meno 60 ° C in inverno e fino a più 50 ° C in estate a diverse temperature del prodotto nel serbatoio.

2. La scelta dell'uno o dell'altro tipo di serbatoio per lo stoccaggio dei prodotti petroliferi deve essere giustificata da calcoli tecnici ed economici in base alle condizioni climatiche, al funzionamento e alle caratteristiche dei prodotti petroliferi, nonché tenendo conto della massima riduzione delle perdite.

3. Per lo stoccaggio di prodotti petroliferi con un punto di infiammabilità del vapore pari a 28 ° C (301 K) e inferiore, indipendentemente dalla categoria e dal gruppo di parchi serbatoi, è necessario utilizzare quanto segue: serbatoi verticali con tetti galleggianti e (con adeguata giustificazione ) - con pontoni; serbatoi cilindrici orizzontali e altri serbatoi le cui strutture o attrezzature riducono o impediscono la perdita di prodotti petroliferi per evaporazione.

4. I pontoni possono essere utilizzati per ridurre la perdita di vapori di prodotti petroliferi sia nei serbatoi verticali in acciaio nuovi che esistenti a terra con tetto a pannelli e una pressione di progetto nello spazio vapore-aria fino a 200 mm di acqua. Arte.

5. I serbatoi in acciaio per lo stoccaggio di prodotti petroliferi devono essere conformi alla progettazione standard. In alcuni casi, previo accordo, è consentita la costruzione di vasche sperimentali per progetti speciali.

6. Ogni vasca operativa dovrà essere permanentemente dotata di tutta l'attrezzatura adeguata prevista dal progetto.

7. Ogni serbatoio fuori terra adibito allo stoccaggio di prodotti petroliferi deve avere un numero di matricola chiaramente scritto sul corpo e figurare nello schema tecnologico del parco serbatoi; il numero del serbatoio interrato deve essere indicato su apposita targhetta.

8. I raccordi di respirazione installati sul tetto del serbatoio devono rispettare la sovrappressione e il vuoto di progetto.

9. Per il controllo della pressione nel serbatoio, è opportuno installare sulla copertura del lucernario un raccordo con dispositivo di bloccaggio al quale collegare un manometro e vuotometro, un segnalatore automatico di valori limite di pressione e vuoto, o altri dispositivi.

10. I serbatoi in cui vengono forniti prodotti petroliferi con una temperatura superiore a 0°C (273 K) a temperatura ambiente negativa devono essere dotati di valvole di respirazione antigelo.

11. Non è consentito installare valvole di respirazione dei serbatoi orizzontali su quelli verticali e viceversa.

12. Le valvole di intercettazione (valvole) installate sulle condotte di alimentazione dei serbatoi per prodotti petroliferi con un punto di infiammabilità del vapore pari a 45 ° C (318 K) e inferiore, indipendentemente dalla temperatura e dalla pressione del mezzo, devono essere in acciaio.

Quando si immagazzinano prodotti petroliferi in serbatoi con punto di infiammabilità del vapore superiore a 45° C (318 K), è consentita l'installazione di raccordi in ghisa di coke, a condizione che la temperatura dell'aria ambiente non sia inferiore a meno 30° C (303 K) e che le condizioni operative la pressione nella tubazione non è superiore a 16 MPa ( ru = 25 MPa).

13. Il fondo del serbatoio deve essere protetto dall'erosione delle acque superficiali, per cui deve essere garantito il drenaggio senza ostacoli dell'acqua dal sito del parco serbatoi o da un serbatoio separato ai dispositivi di trattamento delle acque reflue. Non è accettabile che la parte inferiore del serbatoio sia immersa nel terreno e che l'acqua piovana si accumuli lungo il contorno del serbatoio.

5. Manutenzione dell'RVS-2000M3

Per i serbatoi di nuova costruzione, nei primi quattro anni di esercizio (fino alla stabilizzazione dell'assestamento), è necessario livellare annualmente i bordi del fondo o della sommità della fascia inferiore a livelli assoluti in almeno otto punti, ma non meno di ogni 6 mesi Negli anni successivi, dopo la stabilizzazione della base, il livellamento di controllo dovrebbe essere effettuato sistematicamente (almeno una volta ogni cinque anni).

Nota. I valori delle deviazioni ammissibili dall'orizzontalità del contorno esterno del fondo del serbatoio sono stabiliti nella Parte II delle presenti Regole.

Per misurare l'assestamento del fondo del serbatoio, è necessario installare un riferimento di profondità sul territorio dell'impresa, posto al di sotto della profondità di congelamento del suolo. Quando si ispezionano i serbatoi saldati, è necessario prestare particolare attenzione alle saldature verticali dei correnti inferiori del corpo, alle saldature della saldatura del corrente inferiore al fondo (cuciture dell'angolo di spinta), alle giunture dei bordi inferiori e delle aree adiacenti di il metallo base. I risultati delle ispezioni delle giunture devono essere registrati nel registro di manutenzione ordinaria del serbatoio.

Se compaiono crepe nelle giunture o nel metallo base del fondo, il serbatoio di esercizio deve essere immediatamente svuotato e pulito.

Se compaiono crepe nelle giunture o nel metallo base della parete, il serbatoio esistente deve essere svuotato completamente o parzialmente, a seconda del metodo di riparazione.

Le aree difettose identificate dei giunti saldati devono essere corrette secondo una mappa tecnologica appositamente redatta.

Un'ispezione visiva della superficie del pontone dovrebbe essere effettuata mensilmente e del tetto galleggiante ogni giorno dalla piattaforma superiore del serbatoio.

Nella posizione superiore, il pontone viene ispezionato attraverso il lucernario, nella posizione inferiore, attraverso il passo d'uomo.

Conclusione

L'uso dei serbatoi di stoccaggio non è limitato a un'area, perché i materiali combustibili sono diventati una risorsa essenziale per il funzionamento di tutti i tipi di imprese agricole, industriali e alimentari. Le opzioni di progettazione utilizzate dai lavoratori nella produzione di serbatoi per petrolio consentono la creazione di serbatoi di numerosi modelli o volumi. Se l'azienda che acquista serbatoi per petrolio e prodotti petroliferi è specializzata nella raffinazione o nella produzione del petrolio, tutti i tipi di serbatoi per questa azienda sono generalmente progettati in dimensioni abbastanza grandi.

Si tratta principalmente di serbatoi di stoccaggio del petrolio verticali con installazione a terra, nonché volumi fino a cinque metri cubi. o anche di più.

Per molto tempo, i serbatoi a doppia parete per petrolio e prodotti petroliferi, sviluppati secondo un progetto individuale, possono essere considerati estremamente pratici durante il funzionamento. La produzione dei serbatoi viene effettuata in modo tale che il serbatoio in acciaio impedisca la perdita di prodotti petroliferi in qualsiasi condizione. Per maggiore sicurezza, nei serbatoi a doppia parete per lo stoccaggio di prodotti petroliferi, lo spazio tra i contenitori è sempre riempito con un determinato gas o sostanze liquide. Un manometro appositamente creato o un serbatoio speciale con indicatori di pressione consente di regolare la pressione nel serbatoio dell'olio.

Tutti i serbatoi di stoccaggio dell'olio devono soddisfare parametri importanti quali resistenza alla corrosione e ai danni fisici, tenuta, maggiore affidabilità della nave, sicurezza ambientale, ergonomia ed economia.

Elenco della letteratura usata

1. Zakozhurnikov Yu.A. Stoccaggio di petrolio, prodotti petroliferi e gas - InFolio - 2010 - 432 p.

2. Konnova G.V. Attrezzature per il trasporto e lo stoccaggio di petrolio e gas / G.V. - Fenice - 2006 - 128 pag.

3. Levitin R.E. Stoccaggio di prodotti petroliferi in serbatoi verticali di acciaio utilizzando gas inerti: Tesi / R.E. - Tjumen' - 2008 - 138 pag.

4. Bunchuk B. A. Trasporto e stoccaggio di petrolio, prodotti petroliferi e gas: libro di testo. indennità/

M.: Nedra, 1999 - P.232.

5. Zemenkov Yu.D. Stoccaggio di petrolio e prodotti petroliferi: libro di testo. indennità / Tjumen: 2001 - P.347.

6. Eremenko N. A. Manuale sulla geologia del petrolio e del gas: libro di testo. indennità/

M.: Nedra, 2002 - P.321.

7. Konstantinov N.N., Tugunova P.I. Trasporto e stoccaggio di petrolio e gas: libro di testo. indennità / N.N. Konstantinov, P.I. Tugunova.

M.: Nedra, 2003 - 248 p.

Pubblicato su Allbest.ru

Documenti simili

Principi di base dell'organizzazione del lavoro sull'installazione di strutture metalliche. Lavoro sicuro in quota. Installazione di serbatoi per lo stoccaggio di prodotti petroliferi, acqua e altri liquidi. Precauzioni di sicurezza durante l'installazione di strutture metalliche tecnologiche.

abstract, aggiunto il 19.09.2008

Studio di standardizzazione, norme e regole per la costruzione di un serbatoio per lo stoccaggio di petrolio e prodotti petroliferi. Nozioni di base sulla progettazione del sito e fondazione di un serbatoio verticale in acciaio. Costruzione della parete e del tetto del serbatoio e delle principali attrezzature.

lavoro del corso, aggiunto il 04/09/2014

Cause di danni alla resistenza dei carri armati. Pulizia serbatoi di paraffina e depositi meccanici. Organizzazione della manutenzione preventiva programmata dei serbatoi. Ispezione, riparazioni attuali e importanti di serbatoi. Calcolo del sistema di erosione dei sedimenti.

lavoro del corso, aggiunto il 19/05/2012

Caratteristiche del pompaggio e dello stoccaggio di prodotti petroliferi, requisiti di base per gli impianti di stoccaggio. Tipologie di serbatoi e loro progettazione, documentazione tecnica e manutenzione. Classificazione delle perdite di olio per evaporazione durante lo stoccaggio in RVS, misure per ridurle.

lavoro del corso, aggiunto il 21/06/2010

Mezzi tecnici per la pulizia meccanizzata dei serbatoi. Organizzazione dei lavori di pulizia. Pulizia di serbatoi orizzontali mediante metodo meccanizzato utilizzando un'unità di lavaggio UM-1, manutenzione della sua installazione, trasporto e stoccaggio.

abstract, aggiunto il 17/09/2016

Perdite di frazioni leggere di petrolio, piccole e grandi “respirazioni” dei giacimenti. Dispositivi per combattere le perdite di prodotti petroliferi. Stoccaggio di prodotti petroliferi sotto uno strato di gas. Raccolta vapori e prodotti petroliferi tramite eiettore. Ridurre la temperatura dello spazio gassoso.

presentazione, aggiunta il 26/06/2014

Lavori preparatori per le riparazioni. Metodi per pulire i serbatoi. Riparazione di basi e fondazioni. Rimozione di aree difettose senza saldatura. Controllo di qualità dei lavori di riparazione e collaudo dei serbatoi. Accettazione dei serbatoi dopo la riparazione.

test, aggiunto il 12/12/2010

Attrezzature per serbatoi fuori terra. Calcolo delle perdite di prodotti petroliferi dal giacimento da “grandi” e “piccoli respiri”. Riduzione delle perdite di prodotti petroliferi dovute all'evaporazione. L'utilizzo di dischi riflettenti, sistemi di equalizzazione del gas, sistemi di recupero delle frazioni leggere.

lavoro del corso, aggiunto il 08/06/2013

Classificazione ed equipaggiamento dei serbatoi. Elementi e caratteristiche tecnologiche di un serbatoio verticale in acciaio. Il principio di funzionamento dei serbatoi di processo e delle merci, indicatore di livello Eroshkin, indicatore di livello radar. Mezzi antincendio per cisterne.

lavoro del corso, aggiunto il 26/05/2015

Studio delle caratteristiche progettuali di serbatoi cilindrici verticali a bassa pressione per petrolio e prodotti petroliferi. Caratteristiche del metodo per aumentare le cinture del serbatoio. Calcolo della resistenza della parete del serbatoio. Tecnologia dei lavori di saldatura e installazione.

Le aziende che immagazzinano risorse di idrocarburi possono essere suddivise in aziende indipendenti e organizzazioni che fanno parte di aziende più grandi.

In pratica, lo stoccaggio di petrolio e prodotti petroliferi, o meglio, il valore della capacità totale dei bunker, dipende direttamente dal fatturato di una particolare impresa e dall'intensità dell'estrazione delle risorse. Ciò tiene conto anche della natura delle attività produttive dell'azienda. In larga misura, il volume totale è influenzato dalla posizione geografica del parco e dalla lontananza dalla zona di pesca.

Serbatoi per lo stoccaggio di prodotti petroliferi

Tutti i calcoli si basano sul fatturato totale delle materie prime dell'impresa per un anno solare. Gli specialisti responsabili tengono conto dei programmi precedentemente costruiti per la consegna/esportazione dei prodotti. La stessa capacità di stoccaggio del petrolio è calcolata in base alle disposizioni delle normative statali.

I serbatoi per lo stoccaggio di prodotti petroliferi sono costruiti esclusivamente con materiali non infiammabili e non corrosivi.

Tutte le strutture ingegneristiche per lo stoccaggio di prodotti petroliferi sono suddivise in 3 tipologie principali:

- terra;

- semi-sotterraneo;

- metropolitana.

L'utilizzo di ciascuna tipologia di bunker è regolato da standard di produzione. Ora la più popolare è la classe di terra delle strutture verticali in acciaio inossidabile. Tali prodotti sono caratterizzati da una forma cilindrica. Sono classificati come RVS.

Ci sono anche disegni orizzontali. A differenza di altri, vengono prodotti e utilizzati in strutture in cui la capacità delle risorse raggiunge i 3-100 metri cubi. Di norma, vengono consegnati all'impresa assemblati. Le scatole hanno trovato applicazione nel segmento dello stoccaggio di merci in piccole quantità. Vale la pena notare che la loro capacità è molto inferiore rispetto ad altri tipi di contenitori. Inoltre, le condizioni per lo stoccaggio dei prodotti petroliferi in tali strutture consentono di creare vuoto o alta pressione.

Come funzionano gli impianti di stoccaggio dei prodotti petroliferi?

La progettazione dei serbatoi è da sempre un tema molto caldo tra gli esperti del settore. Ecco perché la costruzione di nuovi complessi per l'estrazione e lo stoccaggio delle materie prime viene effettuata continuamente e ad un ritmo rapido. Allo stesso tempo si stanno sviluppando anche il trasporto, lo stoccaggio e la contabilità dei prodotti petroliferi.

Le moderne strutture in acciaio si distinguono per:

- dalla loro capacità (ci sono serbatoi con una capacità di diverse tonnellate, e ci sono strutture che possono contenere più di 100mila tonnellate di materie prime);

- ubicazione (comunicazioni terrestri, semi-sotterranee e sotterranee);

- tipo di assemblaggio (ci sono modelli che vengono assemblati direttamente in cantiere o sul campo, e ci sono varianti che vengono consegnate già pronte);

- dimensioni standard (la moderna produzione di trasportatori è sufficientemente sviluppata per creare quasi tutte le dimensioni standard, ma esiste anche la possibilità di sviluppare una soluzione individuale).

È importante notare il fattore ambientale. Lo stoccaggio dei prodotti petroliferi in contenitori viene ora effettuato nel modo più sicuro possibile, quindi quasi tutti i rischi sono eliminati. Queste strutture sono progettate per proteggere le risorse dalla contaminazione e da un ulteriore deterioramento. Pertanto, tutte queste strutture sono caratterizzate da un'elevata complessità di esecuzione. Il mercato attuale offre molti sviluppi ingegneristici diversi che ti permetteranno di risolvere un problema di qualsiasi complessità in breve tempo.

Ricevimento, rilascio e stoccaggio di prodotti petroliferi presso depositi petroliferi e stazioni di servizio

L'estrazione mineraria è considerata il vettore più importante del settore. Ma aspetti non meno importanti sono la distribuzione e lo stoccaggio delle risorse. Per la produzione di oleodotti altamente efficienti in grado di soddisfare tutti i requisiti moderni, vengono utilizzati esclusivamente acciai al carbonio. La base in acciaio inossidabile previene la corrosione e l'elevata resistenza del materiale non causerà danni alle materie prime.

La durata delle strutture metalliche e la loro affidabilità sono determinate dalle qualità protettive dell'acciaio. Ora i tecnologi sono arrivati al punto in cui il processo di autodistruzione dei metalli si è praticamente fermato. Pertanto è esclusa ogni possibilità che la scatola possa crollare in breve tempo e le materie prime stesse saranno esposte a fenomeni atmosferici e fattori negativi.

Le condotte principali sono considerate il metodo di transito più conveniente. Grazie ad esso, l'organizzazione del trasporto, della ricezione, dello stoccaggio e del rilascio dei prodotti petroliferi procede abbastanza rapidamente. La velocità di movimento dei fossili nell'oleodotto è di circa 15 m/s. Tale trasporto viene utilizzato nei casi in cui è necessario organizzare in modo rapido ed efficiente il trasbordo dei prodotti.

I principali vantaggi delle condotte includono:

- trasporto su enormi distanze;

- facilità di stoccaggio e trasporto;

- funzionamento ininterrotto delle comunicazioni;

- installazione di strutture a qualsiasi distanza dalla sorgente;

- costo di transito abbastanza basso e completa automazione dei sistemi;

- minima perdita di fossili.

Tutto ciò fa degli oleodotti il mezzo di trasporto più ricercato e diffuso. Tuttavia, anche altri tipi di consegna delle merci hanno trovato un utilizzo diffuso. Pertanto, i treni sono in grado di trasportare bitume, olio combustibile e gasolio. I meccanismi fluviali e marittimi vengono utilizzati abbastanza spesso. Questo metodo di consegna non prevede restrizioni sulla quantità di materie prime trasportate.

Lo svantaggio principale delle navi è la loro bassa velocità. E nell'operazione di trasporto fluviale dovrebbe essere presa in considerazione anche la stagionalità. Ma questo tipo di consegna può essere effettuata a livello intercontinentale.

Lo stoccaggio dei prodotti petroliferi nelle stazioni di servizio è possibile solo quando si utilizzano veicoli. È considerato il più conveniente ed efficiente per il transito di piccole quantità di carburante su brevi distanze.

Mostre dedicate allo stoccaggio dei prodotti petroliferi

In primavera Mosca ospiterà un evento significativo nel segmento della raffinazione del petrolio: la mostra Neftegaz. L'evento è stato organizzato dal quartiere fieristico Expocentre. Questo evento si tiene ogni anno tra le sue mura. Qui verranno presentate attrezzature speciali e sviluppi scientifici e verrà discusso il trasbordo e lo stoccaggio dei prodotti petroliferi.

Un progetto così ampio è in grado di coprire quasi tutti i segmenti del mercato rilevante, offrendo prodotti e soluzioni avanzati a problemi urgenti.

“Neftegaz” è uno strumento per promuovere le organizzazioni del settore, garantendo il loro ingresso sulla scena internazionale. La mostra promette un programma divertente, un gran numero di incontri d'affari, forum che interesseranno tutte le imprese il cui principale campo di attività è stoccaggio di prodotti petroliferi.

Nel sito attuale verranno affrontati i seguenti argomenti:

- attrezzature per il pompaggio di prodotti;

- prodotti per il settore produttivo petrolchimico;

- apparecchiature per determinare la qualità delle materie prime;

- situazione ecologica;

- sicurezza nei campi e nei punti di stoccaggio.

Tutto ciò parla della portata dell’evento chiamato “Oil and Gas”. Gli argomenti verranno trattati anche qui trasporto e stoccaggio di prodotti petroliferi e materie prime idrocarburi. Ciò è particolarmente vero in un periodo di rapida evoluzione tecnologica in tutto il settore. Il progetto diventerà un evento interessante nella vita non solo degli specialisti, ma anche dei visitatori ordinari.