Конструкція порталу та вертикальної осі Z гравірувально-фрезерного верстата з ЧПУ. Чотириосьова обробка на верстаті з поворотною віссю Про комплект все, тепер про доробку

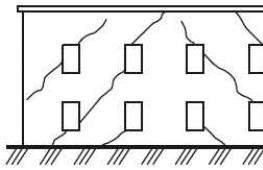

Після розгляду варіантів конструкції довгої осі – X – можна перейти до розгляду осі Y. Вісь Y у вигляді порталу – найбільш популярне рішення у співтоваристві хобійних верстатобудівників, і недарма. Це просте і цілком робоче рішення, яке добре себе зарекомендувало. Однак, і в ньому є підводні камені та моменти, які треба усвідомити перед проектуванням. Для порталу вкрай важлива стійкість і правильний баланс - це знизить зношування напрямних та передач, знизить прогин балки під навантаженням, зменшить ймовірність підклинювання при переміщенні. Для визначення правильного компонування подивимося на сили, що додаються до порталу під час роботи верстата.

Розгляньте схему добре. На ній зазначені такі розміри:

- D1 - відстань від області різання до центру відстані між напрямними балки порталу

- D2 - відстань між приводним гвинтом осі X до нижньої напрямної балки

- D3 - відстань між напрямними осі Y

- D4 – відстань між лінійними підшипниками осі X

Тепер розглянемо зусилля, що діють. На малюнку портал переміщається зліва направо за рахунок обертання приводного гвинта осі X (розташований внизу), який рухає гайку, зафіксовану знизу на порталі. Шпиндель опущений і фрезерує заготівлю, при цьому з'являється сила протидії, спрямована на рух порталу. Ця сила залежить від прискорення порталу, швидкості подачі, обертання шпинделя та сили віддачі з фрези. Остання залежить від власне фрези (типу, гостроти, наявності мастила і т.п.), швидкості обертання, матеріалу та інших факторів. Визначення величини віддачі з фрези присвячено безліч літератури з підбору режимів різання, в даний час нам достатньо знати, що при русі порталу виникає складова сила протидії F. Сила F, прикладена до зафіксованого шпинделя, по конструктивним елементам прикладається до балки порталу у вигляді моменту A = D1 * F. Даний момент може бути розкладений на пару рівних за модулем, але різноспрямованих сил A і B, прикладених до напрямних #1 та #2 балки порталу. За модулем Сила А = Сила B = Момент А/D3. Як звідси видно, сили, що діють на напрямні балки, зменшуються, якщо збільшувати D3 - відстань між ними. Зменшення сил знижує знос напрямних та крутильну деформацію балки. Також, зі зменшенням сили А, зменшується і момент B, прикладений до боковин порталу: Момент B = D2 * Сила A. Через великий момент B боковини, будучи не здатними зігнутися строго в площині, почнуть витися і згинатися. Момент B необхідно зменшувати також тому, що необхідно прагнути до того, щоб навантаження завжди розподілялося по всіх лінійних підшипниках рівномірно - це знизить пружні деформації та вібрації верстата, а значить підвищить точність.

Момент B, як було зазначено, можна зменшити кількома шляхами -

- зменшити силу A.

- зменшити плече D3

Завдання - зробити сили D і C зробити якомога більш рівними. Ці сили складаються з кількох сил моменту B і ваги порталу. Для правильного розподілу ваги треба розрахувати центр мас порталу та розмістити його точно між лінійними підшипниками. Саме цим пояснюється поширена зигзагоподібна конструкція боковин порталу - це зроблено для того, щоб змістити напрямні назад і наблизити важкий шпиндель до осі X підшипників.

Отже, при проектуванні осі Y враховуйте такі принципи:

- Намагайтеся мінімізувати відстань від приводного гвинта/рейок осі X до напрямних осі Y - тобто. мінімізуйте D2.

- Знижуйте по можливості виліт шпинделя щодо балки, мінімізуйте відстань D1 від області різання до напрямних. Оптимальним ходом Z зазвичай вважається 80-150 мм.

- Знижуйте наскільки можна висоту всього порталу - високий портал схильний до резонансу.

- Розраховуйте заздалегідь центр мас всього порталу, включаючи шпиндель і розробляйте стійки порталу таким чином, щоб центр мас розташовувався точно між каретками напрямних осі X і якомога ближче до гвинта вісі осі X.

- Розносите напрямні балки порталу подалі – максимізуйте D3 для зниження моменту, що додається до балки.

КОНСТРУКЦІЯ ОСІ Z

Наступним кроком є вибір структури найважливішої частини верстата - осі Z. Нижче наведено 2 приклади конструктивного виконання.

Як вже було згадано, при будівництві верстата з ЧПУ необхідно враховувати сили, що виникають при роботі. І першим кроком на цьому шляху є виразне розуміння природи, величини та напряму цих сил. Розглянемо схему нижче:

Сили, що діють на вісь Z

На схемі зазначені такі розміри:

- D1 = відстань між напрямними осі Y

- D2 = відстань уздовж напрямних між лінійними підшипниками осі Z

- D3 = довжина рухомої платформи (базової пластини), на яку власне монтується шпиндель

- D4 = ширина всієї конструкції

- D5 = відстань між напрямними осі Z

- D6 = товщина базової пластини

- D7 = вертикальна відстань від точки додаток сил різу до середини між каретками по осі Z

Подивимося на вигляд спереду і відзначимо, що вся конструкція переміщається вправо по напрямних осі Y. Базова пластина висунута максимально вниз, фреза заглиблена в матеріал і при фрезеруванні виникає сила протидії F, спрямована, природно, протилежно напрямку руху. Величина цієї сили залежить від оборотів шпинделя, числа заходів фрези, швидкості подачі, матеріалу, гостроти фрези і т.п. початком проектування верстата). Як впливає ця сила на вісь Z? Будучи прикладена з відривом від місця, де закріплена базова пластина, ця сила створює крутний момент А = D7 * F. Момент, прикладений до базової пластини, через лінійні підшипники осі Z передається як пар поперечних сил на направляючі. Сили, перетворена з моменту, обернено пропорційна відстані між точками програми - отже, для зниження зусиль, що згинають напрямні, необхідно збільшувати відстані D5 та D2.

Відстань D2 також бере участь у разі фрезерування вздовж осі X - при цьому виникає аналогічна картина, тільки момент, що виникає, прикладений на помітно більшому важелі. Цей момент намагається провернути шпиндель і базову пластину, а сили, що виникають, перпендикулярні площині пластини. У цьому момент дорівнює силі різу F, помноженої відстань від точки різу до першої каретки - тобто. що більше D2, то менше момент(при постійної довжині осі Z).

Звідси випливає правило: за інших рівних треба намагатися обов'язково рознести каретки осі Z подалі один від одного, особливо по вертикалі - це значно збільшить жорсткість. Візьміть за правило ніколи не робити відстань D2 менше ніж 1/2 довжини базової пластини. Також переконайтеся, що товщина платформи D6 достатня, щоб забезпечити бажану жорсткість – для цього необхідно розрахувати максимальні робочі зусилля на фрезі та змоделювати прогин пластини у САПР.

Разом, дотримуйтесь наступних правил при конструюванні осі Z портального верстата:

- максимізуйте D1 - це знизить момент (а отже, сили), що діє на стійки порталу

- максимізуйте D2 - це знизить момент, що діє на балку порталу та вісь Z

- мінімізуйте D3 (в межах заданого ходу по Z) - це знизить момент, що діє на балку та стійки портал.

- максимізуйте D4 (відстань між каретками осі Y) – це знизить момент, що діє на балку порталу.

Частина друга:

Частина третя:

Частина четверта:

Частина п'ята:

Частина шоста: електроніка верстата

Та й окремий плюс - це лінійні підшипники відразу в корпусі, тому що їх простіше встановлювати на саморобні конструкції. Прості LM08UU дешевші, але під них потрібно зробити тримач (можна надрукувати на принтері) – це окрема розмова.

Отже, кілька слів про сам комплект комплектуючих для нової осі Y, потім про доробку. Отримав посилку через 3 тижні після замовлення, у поштовому пакеті та вузькій картонній коробці для міцності. Це плюс, просто з пакета у мене циліндричні вали випадають, на Алі чомусь про це продавці не замислюються. А даремно.

Кожна номенклатура із комплекту упакована окремо в пакетик. У підшипниках присутні сліди олії

Для оцінки масштабу доклав до напрямних та гвинту лінійку. Лінійка на 30 см, залізо на 40 см

Торці гвинта та валів без задирок. Таке відчуття, що вали нарізають у стандартні розміри від великого батога, тому що помітно трохи нагару на торці. Але опрацьовано після відрізки. В принципі, ту саму операцію я можу провести самостійно, тому намагаюся брати якомога довше відрізки.

На торцях зроблена фаска. Якщо відрізаєте самостійно (а я трохи підрізаю в розмір), то фаску можна зняти на точилі/вручну. Вона в основному декоративна, щоб не було задирок і при встановленні підшипників не зачіпало за кульки.

Мікрони не ловив, діаметр валу цілком 8 мм. До точності виготовлення циліндричних валів питань немає, головне, щоб не погнули при доставці. У мене більше претензій до підшипників. Взяв на Алі кілька лотів дешевих LM08UU, так ось деякі сидять натяг, а деякі злегка люфтять. На підшипниках це помітно сильно, особливо якщо на той самий вал встановити.

Супорти SK8 - зручна штука. Встановлюються відразу на профіль (будь-який), і затискається вал. За бажанням, можна використовувати в аматорських конструкціях, для затиску чого завгодно з діаметром 8мм (наприклад, центр для верстата).

Габаритні та настановні розміри знайти не проблема, вони стандартні. Якщо потрібно – пишіть у личку чи дивіться у перших двох темах, там були креслення.

Спочатку при примірянні конструкції і до замовлення використовував 3Д друковані супорти. Зараз видалив через непотрібність. З металевими виходить набагато ж естче конструкція

Супорти-підшипники KP08 для фіксації ходового гвинта. Для затиску є два гвинти під шестигранник на 1,5.

Дані супорти дуже зручно використовувати в аматорських конструкціях: їх застосовують у 3Д принтерах для осі Z, а також можна зробити саморобні ремінні передачі, затиснувши відрізок вала 8мм у цьому підшипнику та встановивши на вал шестірню. Зверніть увагу: для встановлення гвинта Т8 на пластину на осі X в даній копії CNC2417 використовуються підшипники KFL08, у вигляді фланця.

Ну і останнє – корпусний лінійний підшипник SC08UU. Коштує трохи дорожче (разу в два) простого LM08UU, але в ньому присутня різьблення М4 для встановлення кріпильних гвинтів. Також дуже зручно використовувати в аматорських конструкціях із-за простоти установки. Є варіант SC08LUU подовжений, який у мене використовується в слайдері осі Z.

Про комплект все, тепер про доопрацювання.

Почав збірку з осей X і Y, та й кареток відповідно.

Для початку збираємо вісь Y: двигун, супорт, гвинт із гайкою та муфта.

Встановлюємо двигун на утримувач. Все просто: чотири гвинти М3. Довжина невелика, переважно залежить від використовуваної пластини (товщина) і шайб.

Двигун із пластиною перед встановленням на профіль.

Далі встановлюємо KP08, витримуючи відстань від центру осі двигуна і від центру осі супорта однаковим

Далі встановлюємо супорти валу SK8, чотири штуки, по парі на один вал. При установці валів не забуваємо про підшипники.

Далі збираємо пластину з двигуном X, а також пластину із супортом KFL08

Пластини зроблені симетричними, причому можна зібрати з обох боків гвинт на KFL08, попередньо встановивши двигун (M3 Brass Spacer - зручно брати наборами).

Спочатку був 3Д друкований KFL08, але поки що збирав і тестував встиг замовити та отримати нормальний)))

Збираємо далі вісь Х. Встановлюємо пластини на раму

Встановлюємо другу пластину.

Пластини забезпечують додаткову жорсткість конструкції, одночасно є тримачем осі Х. Для посилення використано 3 циліндричні вали 8 мм.

Далі в отвори пластин встановлюємо вали (три штуки) плюс підшипники SC08UU (три пари відповідно)

Світлина ближче. По 10 мм циліндричного валу з кожного боку затискаються в супорт SHF08. І бажано залишити близько 20 мм ходового гвинта для встановлення ручки (ручне переміщення каретки).

Встановлюємо пластину-каретку Х на підшипники. Не забуваймо про гайку. Я використав 3Д друкарський утримувач гайки. Купити утримувач досить проблематично. З варіантів купити є або одразу плоску пластикову гайку (POM) з отворами для кріплення (варіанти та ). Бачив у продажу, але гроші коштують дорого. Так що поки що друкарський власник…

Перевіряємо вільний хід каретки від початку до кінця осі, затягуємо гвинти.

На пластину вже кріпиться слайдер осі Z. Можна зробити їх відрізка профілю 2080 та супортів SK8, можна виготовити самостійно, можна

З числовим програмним управлінням, що підвищує виробничі особливості робочого інструмента. Вона дозволяє обробляти нестандартні заготовки, виготовляючи вироби складної форми. Устаткування дає можливість здійснення повноцінної 3D та 4D обробки на верстатах з ЧПУ. Найчастіше агрегат використовується для роботи з деревом, але може обробляти й інші матеріали.

Особливості

Поворотні осі характерні для кожного верстата. Основне завдання даного елемента – забезпечити обертання заготовки навколо осі. З його допомогою виконується обробка заготовок, в основі яких лежить:

- дерево;

- алюмінієві, кольорові та мідні сплави;

- пластик.

За роботу осі відповідає двигун. Вона може бути частиною оригінальної конструкції верстата, або встановлюється окремо. При окремій установці елемент виступає як четверта осі.

Чотириосьова обробка на відміну від триосьової має ряд переваг. Триосьовий спосіб дає можливість виконати 3D обробку з одного боку заготовки, оскільки інша буде прикріплена до столу. Щоб обробити другий бік, доводиться виконувати додаткові дії щодо переустановки виробу. Поворотна вісь дозволила вирішити цю проблему. За допомогою її заготовку можна обробити з усіх боків без додаткових дій.

Завдяки цій особливості можна отримати вироби, що мають складну конструкцію:

- меблеві комплектуючі;

- ювелірні вироби;

- декоративні дерев'яні візерунки.

Верстати із поворотною віссю широко поширені при оформленні декору. Правильне налаштування приладу дозволить забезпечити обробку в автономному режимі. Заготовки будуть схожими на вироби ручної роботи.

Конструкція

Існують різні варіанти верстатів із поворотною віссю. Найбільш якісними є. На звичайних приладах продуктивність нижча.

На високопродуктивних агрегатах встановлюється ременная передача. Деякі моделі оснащені п'ятою віссю. Розміри робочого столу можуть змінюватись, але ширина і довжина не повинна бути менше одного метра. Апарати саморобного типу характеризуються установкою на поворотну вісь токарного патрона чи планшайби. На заводських приладах поширені трикулачні токарні патрони.

Найбільш популярним типом двигуна є двофазний на чотири дроти.

Габарити та вартість обладнання залежать від конкретної моделі. Великогабаритні варіанти застосовуються у промислових умовах. Більш компактні моделі можна використовувати для побутових завдань та малого бізнесу. Але навіть найдешевші варіанти зможуть дозволити собі не всі. Тому багато хто виготовляє ЧПУ верстат самостійно.

Верстат з поворотною віссю своїми руками

Недосвідченим користувачам не рекомендується робити верстат із поворотною віссю з металу. Спочатку слід спробувати зробити агрегат із фанери. У першому етапі складається креслення і управляюча фрезерна програма. Цей етап можна здійснити за допомогою сервісу Rhinoceros. Товщина фанери повинна становити щонайменше 15 міліметрів. Її необхідно закріпити на столі, після чого верстат із ЧПУ зробить потрібні заготовки.

Другий етап полягає у складанні отриманих деталей. Після цього потрібно придбати підшипник водяного насоса. Цей елемент продається в магазинах автозапчастин. Перед встановленням підшипника деталі необхідно покрити лакофарбовою речовиною. Підшипник можна закріпити за допомогою болтів. Для роботи приладу потрібна група комплектуючих, серед яких:

- стіл для верстата;

- ремінна передача;

- кроковий двигун.

Додаткові деталі виготовляються на токарному верстаті. Після того, як складання агрегату буде виконано, потрібно окремо докупити драйвер, який відповідає за керування кроковим двигуном. Новий драйвер необхідно поставити в блок керування верстатом.

Перед тим, як зроблена своїми руками поворотна вісь ЧПУ буде запущена, потрібно переконатися, що комплектуючі добре закріплені.

Використання

Існують два способи роботи з поворотною віссю:

- індексний;

- безперервний.

Перший спосіб передбачає покрокову обробку, починаючи з вільних рухів і закінчуючи нерухомими умовами. Перехід від однієї обробки до іншої супроводжується зупинкою та фіксацією. Для другого способу додаткові дії не потрібно. Справна обробка залежить від наявності програми та відповідної моделі робочого інструменту.

Для повноцінної обробки верстат повинен бути забезпечений чотирикоординатною системою керування. Щоб компенсувати вагу шпинделя, вісь Z обладнана газовою пружиною.