Plazmové kalenie HF liatiny. Plazmové kalenie Ručná kaliaca jednotka

Technické vedy/ 8. Spracovanie materiálov v strojárstve

Berger E.E., Larushka N.A.

Chersonská národná technická univerzita

PLAZMOVÉ TVRDENIE ČASTÍ STROJOV

Hlavnými metódami zvyšovania tvrdosti a odolnosti povrchovej vrstvy dielov proti opotrebeniu sú nauhličovanie, nitridácia a plazmové kalenie. Plazmové kalenie je výhodnejšie, pretože vyžaduje podstatne menej času. Jeho podstata spočíva v tepelných fázových a štrukturálnych premenách, ktoré vznikajú pri rýchlom sústredenom ohreve pracovnej plochy dielca plazmovým lúčom a následnom odvode tepla hlboko do dielca.

Pretože pri spracovaní koncentrovanými energetickými tokmi sa rôzne vrstvy materiálu zahrievajú na rôzne teploty, tepelne ovplyvnenú zónu si možno konvenčne predstaviť ako zloženú z množstva vrstiev, ktoré hladko prechádzajú jedna do druhej. Schéma štruktúry HAZ je znázornená na obr. 1:

Obr.1. 1 – zóna tavenia; 2- zóna vytvrdzovania; 3 – prechodová zóna.

Aby sa zabezpečila vysoká úroveň štrukturálnej pevnosti tvrdeného výrobku, je potrebné starostlivo kontrolovať štruktúru nielen tvrdenej, ale aj prechodovej zóny. Zmenou režimov spracovania je možné spoľahlivo kontrolovať štrukturálne parametre hlavnej a prechodovej zóny, pričom sa vytvára priaznivá úroveň mechanických vlastností materiálu.

Štúdie sa uskutočnili na doskách vyrobených z nasledujúcich konštrukčných ocelí:

Vzorka č. 1 – konštrukčná uhlíková oceľ 45 (odliatok)

Vzorka č. 2 – konštrukčná legovaná oceľ 30ХНМА (odliatok)

Vzorka č. 3 – konštrukčná legovaná oceľ 40ХН2МА (kovanie)

Vzorka č. 4 – konštrukčná legovaná oceľ 40Х (odliatok)

Po príprave vzoriek sa uskutočnilo povrchové kalenie plazmovým oblúkom. Ako zdroj energie pre plazmový oblúk bol použitý sériový zvárací usmerňovač VDU-504. Ako plyn tvoriaci plazmu bol použitý argón.

Štruktúra a tvrdosť tepelne upravenej povrchovej vrstvy bola študovaná na priečnych mikrorezoch pomocou mikroskopu Neophot-2 pri zväčšení 50-1000x. Merania tvrdosti sa uskutočňovali pomocou prístroja na meranie mikrotvrdosti Duramin-2 pri zaťažení 4,9 x 103 H. Merania tvrdosti a štúdium štruktúry hlavných a kalených rezov priečnych mikrorezov vyrobených zo spracovaných vzoriek poskytli nasledujúce výsledky:

Vzorka č.1: Oceľ 45

Vzorka bola ochladená bez roztavenia povrchu.

Štúdia mikroštruktúry ukázala, že v blízkosti povrchu spevnenú vrstvu tvoria zrná sorbitolu a perlitu (do 0,84 mm). V prechodovej vrstve (0,84-1,04 mm) sa okrem sorbitolu a perlitu objavujú feritové žily. Štruktúra základného kovu je perlitová a feritová sieťovina.

Vzorka č. 2: Oceľ 30ХНМА

Vzorka sa ochladila bez roztavenia povrchu viditeľného voľným okom.

Mikroštruktúra hornej vrstvy tepelne spevnenej zóny je vrstva martenzitu so zrnitosťou 6 (rez do 0,2 mm). Potom nasleduje vrstva martenzitu so zrnitosťou 5 a 6 s feritovými žilami (úsek 0,2-0,58 mm). Ďalšou vrstvou je martenzit so zrnitosťou 3 a 4 s feritovými žilami (rez 0,58-1,28 mm).

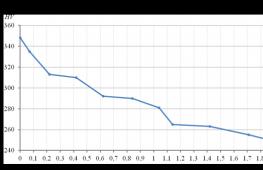

Obr. 2 – Zmena tvrdosti pozdĺž hĺbky spevnenej vrstvy vzorky č

V prechodovej zóne sú pozorované zrná martenzitu a sorbitolu (plocha 1,28-1,51 mm), v zóne základného kovu - zrná perlitu a sorbitolu.

Ukážka č. 2:Sa stalb30ХН2МА

Vzorka bola ochladená s miernym rovnomerným roztavením povrchu Výsledky merania tvrdosti vzorky č.3 sú uvedené v tabuľke 1.

stôl 1

Zmena tvrdosti pozdĺž hĺbky tepelne spevnenej vrstvy vzorky č.3

|

Hĺbka, L, mm |

0,35 |

0,64 |

0,89 |

1,14 |

1,47 |

1,77 |

2,08 |

2,35 |

2,79 |

||

|

Tvrdosť, HV |

Mikroštrukturálna analýza preukázala prítomnosť hlboko spevnenej vrstvy (do 2,4 mm), ktorej štruktúra je martenzit s rôznym skóre zrnitosti.

V hornej vrstve (do 0,9 mm) je to martenzit stupňa 7, 8; potom vrstva kryštálov martenzitu so zrnitosťou 6 (plocha 0,9 - 1,5 mm). Nasleduje vrstva martenzitu so zrnami 4 a 5 bodov, ktorý je v prechodovej zóne (do 2,5 mm) nahradený perlitom a sorbitolom.

Obr. 3 – Zmena tvrdosti pozdĺž hĺbky spevnenej vrstvy vzorky č.

Vzorka č.4: Oceľ 40 X

Vzorka bola ochladená bez roztavenia povrchu. Výsledky merania tvrdosti vzorky č.4 sú uvedené v tabuľke 2.

tabuľka 2

Zmena tvrdosti s hĺbkou tepelne spevnenej vrstvy vzorky č.4

|

Hĺbka, mm |

0,04 |

0,11 |

0,17 |

0,29 |

0,43 |

0,58 |

|

|

Tvrdosť, HV |

Mikroštrukturálna analýza ukázala, že horná vrstva HAZ (do 0,11 mm) pozostáva z martenzitu 5b. Potom sa premení na štruktúru pozostávajúcu z martenzitu 5b a sorbitolu (rez 0,11 - 0,17 mm). Potom sa pozoruje vrstva martenzitu, sorbitu a perlitu (v hĺbke 0,17-0,29 mm), ktorá sa transformuje na štruktúru zŕn sorbitolu a perlitu v zóne základného kovu, lamelárneho perlitu a feritovej siete.

závery

Po povrchovej úprave existujúcich vzoriek sa potvrdil predpoklad, že stredne uhlíkové ocele sa dobre hodia na kalenie plazmovým oblúkom. Približne sa zistilo, že tvrdosť povrchovej vrstvy vzoriek sa v porovnaní s počiatočnými hodnotami zvyšuje dvakrát alebo viackrát.

Ukázalo sa tiež, že zmenou režimov spracovania je možné kontrolovať štrukturálne parametre hlavnej a prechodovej zóny, čím sa získa požadovaná tvrdosť a hĺbka spevnenej vrstvy.

So zvýšením prúdovej pevnosti pri konštantnej rýchlosti spracovania na vzorkách vyrobených z ocele 30ХНМА došlo k zvýšeniu tvrdosti v celej hĺbke vytvrdenej vrstvy. Dobré výsledky z hľadiska tvrdosti vykazovala aj vzorka vyrobená z ocele 40ХНМА, ktorá bola spracovaná pri zvýšených hodnotách prúdu.

Vzorka č.6 z ocele 30ХН2МА, ktorá bola tiež spracovaná pri zvýšených hodnotách prúdu, zaujala najvyššou tvrdosťou a hĺbkou vytvrdenej vrstvy spomedzi všetkých vzoriek. Dá sa to vysvetliť tým, že táto oceľ obsahuje vysoký obsah niklu, ktorý zasa patrí do skupiny legujúcich prvkov tvoriacich austenit, t.j. rozširuje rozsah existencie austenitu. Proces austenitizácie teda prebieha celkom úplne aj v hĺbke asi dva milimetre od povrchu vzorky, čo znamená, že tam je možná tvorba martenzitu.

Nízke hodnoty prúdu nám podľa očakávaní neumožnili dosiahnuť výrazné zvýšenie tvrdosti v tepelne ovplyvnenej zóne (vzorky vyrobené z ocele 45, 40ХН2МА).

Experiment tiež ukázal, že so zvyšujúcou sa rýchlosťou kalenia (produktívnosťou) klesá maximálna hĺbka vytvrdenej vrstvy. Je to spôsobené tým, že sa skracuje doba šírenia tepla do tela kaleného dielu, v dôsledku čoho sa hlboké vrstvy nestihnú zohriať a prejsť austenitizáciou, potrebnou pre následnú martenzitickú premenu.

Cieľom technológie plazmového kalenia je získať vytvrdenú vrstvu na dielci so špecifikovanými úžitkovými vlastnosťami (odolnosť proti opotrebeniu, pevnosť, odolnosť proti praskaniu, trvanlivosť atď.).

Technologické procesy, pri ktorých je materiál vystavený koncentrovaným energetickým tokom vo forme elektrónového lúča, lasera, plazmy (zváranie, naváranie, rezanie, kalenie, striekanie) sú v súčasnosti v priemysle celkom bežné.

Medzi výhody spracovania elektrónovým lúčom vo vákuu patria vysoké hodnoty efektívnej účinnosti ohrevu (h» 0,85) s celkovou účinnosťou technologických inštalácií elektrónového lúča 50%, schopnosťou prenášať energetické toky s výkonom nad 40-100 kW, bez oxidácie ohrievaného povrchu, vysokou produktivitou procesu a pod. veľké kapitálové náklady na nákup a inštaláciu zariadenia, náklady spojené s jeho prevádzkou a údržbou obmedzujú využitie spracovania dielov elektrónovým lúčom na veľkosériovú a hromadnú výrobu v strojárstve a nástrojárstve.

Intenzívne sa rozvíja laserové spracovanie, no najrozšírenejšie sa stali lasery s výkonom do 5 kW. Lasery s vyšším výkonom sú drahé zariadenia, ktorých prevádzka je ekonomicky realizovateľná pri zaťažení na 80-90%.

Laserové žiarenie poskytuje najvyššiu koncentráciu ohrevu (hustotu výkonu) 10 8 -10 9 W/cm 2, túto výhodu však nemožno realizovať pri všetkých technologických procesoch. Pri kalení bez tavenia teda existuje kritická hustota výkonu Ecr, nad ktorou dochádza k roztaveniu povrchu. Pre rôzne ocele je hodnota E cr v rozsahu (2-6)10 4 W/cm 2, t.j. používa sa rozsah hustoty výkonu charakteristický pre plazmové spracovanie.

Plazmové zdroje poskytujú hustotu výkonu 10 4 -10 5 W/cm 2, t.j. menej ako elektrónový a laserový lúč, ale ich jednotkový výkon môže dosiahnuť 160 kW alebo viac a efektívna účinnosť ohrevu je 0,72. Plazmové zariadenia sú z hľadiska nákladov a zložitosti výroby celkom porovnateľné so zariadeniami na elektrický oblúk. Je široko používaný na rezanie, naváranie, striekanie, zváranie a v obmedzenej miere na kalenie.

Metódy vytvrdzovania plazmou

Mali by sa zdôrazniť dve oblasti použitia plazmového ohrevu. Prvý je spojený s použitím ohrevu, ktorý sa uskutočňuje pomocou žeravej plazmy vo vákuovej komore pri zvyškovom tlaku vzduchu 1,33-13,3 Pa. Tento proces sa rozšíril na chemicko-tepelné spracovanie nástrojov a iných malých dielov. Medzi nevýhody tejto metódy patrí prítomnosť vákuovej komory a obmedzenie spracovávaných dielov jej rozmermi. Okrem toho je hustota výkonu prenášaná na obrobok nízka.

V tomto smere treba zaradiť aj technológiu elektrolyticko-plazmového kalenia. K produktu, ktorým je katóda, je pripojený elektrolytický ohrievač, ktorý je súčasťou elektrického obvodu ako anóda. Elektrický obvod medzi anódovo-elektrickým ohrievačom a povrchom produktu je uzavretý cez elektrolyt (vodný soľný roztok). K premene elektrickej energie na tepelnú energiu dochádza hlavne vo vrstve susediacej s produktom. V dôsledku zahrievania prechádza táto vrstva do paroplynového stavu a vplyvom priloženého napätia sa v nej vzrušujú mikrooblúky. Hustota výkonu dosahuje 2,4× 103 W/cm2. Pretože sa ako elektrolyt používa vodný roztok soli, ten istý elektrolyt možno použiť na chladenie a vytvrdzovanie vyhrievaných oblastí povrchu.

Druhý smer aplikácie plazmového ohrevu je založený na použití stlačeného oblúka priameho alebo nepriameho pôsobenia generovaného špeciálnym plazmovým horákom. Vplyvom stien dýzového kanála a prúdu plazmotvorného plynu sa stĺpec oblúka stláča, jeho prierez sa zmenšuje a teplota v strednej časti stĺpa oblúka stúpa na 10 000 - 50 000 K. Výsledkom je, že vnútorná vrstva, ktorá je v kontakte s oblúkovým stĺpcom, sa zmení na plazmu a vonkajšia Sprej, ktorá obmýva steny kanála dýzy, zostáva relatívne studený a vytvára elektrickú a tepelnú izoláciu medzi prúdom plazmy a kanálom dýzy. Táto ochladená vrstva plynu zabraňuje vychýleniu stĺpca oblúka z daného smeru a jeho uzavretiu na stene kanála dýzy. Napätie stlačeného oblúka je 60-200 V, čo je tri až desaťkrát viac ako pri voľnom oblúku. Prúdová hustota stlačeného oblúka dosahuje 100 A/mm2, t.j. rádovo vyššia ako hustota voľného oblúka, a špecifický výkon dosahuje 2× 106 W/cm2.

Kalenie ocelí ohrevom koncentrovanými energetickými tokmi (CEF), analogicky s inými typmi kalenia, spočíva vo vytvorení austenitickej štruktúry počas fázy ohrevu a jej následnej premene na martenzit počas fázy chladenia. V tomto prípade je dodaná tepelná energia väčšia ako energia potrebná na reštrukturalizáciu kryštálovej mriežky a samotná reštrukturalizácia prebieha určitou konečnou rýchlosťou. Preto k transformácii dochádza v teplotnom rozsahu od Ac1init do Ac1kon, t.j. koniec austenitickej transformácie sa posúva do oblasti vysokých teplôt T (obr. 1, oblasť 1).

V dôsledku vysokej rýchlosti ohrevu sa difúzne procesy reštrukturalizácie mriežky telesne centrovanej kocky prebytočného feritu do mriežky plošne centrovanej kocky austenitu nemusia skončiť na linke. GS diagramy Fe - Fe 3 C a posun do oblasti vyšších teplôt (oblasť 2). Môže dôjsť aj k mikrotaveniu rozhrania cementit-austenit (oblasť 3).

Ryža. 1. Časť diagramu Fe-Fe3C so znakmi štrukturálnych premien pri vysokorýchlostnom ohreve

Pri spracovaní zváracím oblúkom dosahuje rýchlosť ohrevu 1000-3000 °C/s. Pri takýchto rýchlostiach ohrevu môže posun všetkých stupňov austenitizácie v oceliach do oblasti vyšších teplôt dosiahnuť 100-300 °C. V dôsledku ohrevu CPE sa vytvorí štruktúra, ktorej vlastnosti sú určené stupňom dokončenia procesu austenitizácie, určeným rýchlosťou a teplotou ohrevu, časom expozície, počiatočnou štruktúrou atď. Pri dostatočne vysokom ohreve teplote alebo pri relatívne dlhej dobe expozície je možný vznik homogénneho austenitu. Zníženie teploty ohrevu a expozičného času v dôsledku zvýšenia kritických bodov a spomalenia procesu homogenizácie vedie k veľkej heterogenite austenitu v oceli, najmä v uhlíku. Okrem austenitu je za týchto podmienok pri vysokých teplotách možná existencia nerozpustených karbidov.

Stupeň heterogenity štruktúry vytvorenej v dôsledku zahrievania CPE závisí od disperzie počiatočnej štruktúry. Navyše, čím je počiatočná štruktúra rozptýlenejšia, tým je heterogenita austenitu menšia.

Proces spracovania CPE na účely tepelného spevnenia sa vyznačuje vysokými rýchlosťami ochladzovania, ktoré vedú k vytvrdzovaniu povrchových plôch. Na získanie martenzitu v zliatinách železo-uhlík v teplotnom rozsahu minimálnej stability austenitu (400-600 0 C) je potrebné zabezpečiť rýchlosť chladenia väčšiu ako je kritická, ktorá je pre väčšinu zliatin železa v rozmedzí 50- 200 °C/s. Chladenie počas ohrevu CPE sa vyznačuje výrazne vyššími rýchlosťami. Rýchlosť ochladzovania počas plazmového kalenia sa teda pohybuje od 104 do 106 °C/s. Plazmové kalenie sa vykonáva bez tavenia a s tavením povrchu dielu.

Boli stanovené energetické prahy, ktoré určujú režimy kalenia (obr. 2). Energetický prah W 1, zodpovedá ohrevu kovu na teplotu, pri ktorej začína austenitická premena. Ďalšie zvýšenie hustoty výkonu vedie k zvýšeniu tvrdosti spracovávanej ocele, ktorá dosahuje svoju najväčšiu hodnotu pri zahrievaní bez tavenia pri druhej hodnote energetického prahu W 2. Potom zvýšenie hustoty výkonu vedie k miernemu zvýšeniu tvrdosti a tretiemu prahu W 3 zodpovedá začiatku povrchového tavenia.

Ryža. 2. Vplyv hustoty výkonu vo vyhrievanom mieste na tvrdosť povrchu

Plazmové kalenie bez povrchového tavenia je najbežnejšie, pretože umožňuje úpravu tvrdosti, veľkosti a prevádzkových charakteristík ošetrovanej plochy v širokom rozsahu pri zachovaní vysokej kvality povrchu. Povrchové tavné kalenie sa zvyčajne používa na dosiahnutie špeciálnych úžitkových vlastností.

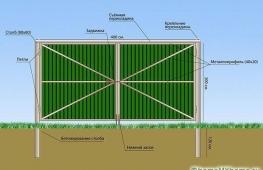

Pri plazmovom tepelnom vytvrdzovaní sa jednotlivé vrstvy upravovanej plochy zahrievajú do hĺbky na rôzne teploty, v dôsledku čoho má tepelne ovplyvnená zóna (HAZ) vrstvenú štruktúru. V závislosti od mikroštruktúry a mikrotvrdosti v oceliach sa rozlišujú tri vrstvy pozdĺž hĺbky HAZ (obr. 3).

Ryža. 3. Schéma štruktúry HAZ pri plazmovom kalení

Zóna tavenia 1 (prvá vrstva) sa vyskytuje počas kalenia s tavením. Zóna tavenia má spravidla stĺpcovú štruktúru s kryštálmi pretiahnutými v smere chladiča. Hlavnou štruktúrnou zložkou je martenzit, ktorý sa zvyčajne rozpúšťa. Pri optimálnych podmienkach kalenia a tavenia nedochádza k oduhličeniu, nevznikajú žiadne póry ani troskové inklúzie. Pri plazmovom vytvrdzovaní bez pretavenia chýba prvá vrstva.

Druhá vrstva je vytvrdzovacia zóna 2 z tuhej fázy. Jeho spodná hranica je určená teplotou ohrevu na Ac1. V tomto prípade spolu s úplným vytvrdnutím dochádza aj k neúplnému vytvrdnutiu. Do hĺbky sa táto vrstva vyznačuje štrukturálnou heterogenitou. Bližšie k povrchu sa nachádzajú martenzit a zadržaný austenit, získaný chladením z homogénneho austenitu. Bližšie k pôvodnému kovu sú spolu s martenzitom prvky pôvodnej štruktúry: ferit v podeutektoidnej oceli a cementit v nadeutektoidnej oceli.

V prechodovej zóne 3 (tretia vrstva) sa kov zahrieva pod bod Ac1. Ak má oceľ po kalení alebo popúšťaní pôvodný stav, tak v dôsledku plazmového spracovania vznikajú v tejto vrstve popúšťacie štruktúry - troostit alebo sorbitol, vyznačujúce sa zníženou tvrdosťou.

Tepelne ovplyvnená zóna plazmového lúča (oblúk) má tvar segmentu, svojou štruktúrou je podobná HAZ elektrónových a laserových lúčov.

Pri plazmovom ohreve nie je vždy možné zabrániť hromadeniu tepla v obrobku. Aby sa eliminovalo hromadenie tepla vo výrobku, používa sa plazmové vytvrdzovanie v tekutých médiách. Spracovávaný výrobok sa ponorí do kvapaliny tak, aby nad jeho povrchom bola vrstva kvapaliny určitej hrúbky.

Literatúra:

Lashchenko G.I. Plazmové vytvrdzovanie a naprašovanie. – K.: „Ekotechnológ i i", 2003 – 64 s.

V zóne vytvrdzovania z tuhej fázy má vytvrdená vrstva výraznú heterogenitu. Bližšie k ošetrovanému povrchu je tuhý roztok nasýtený uhlíkom, čo prispieva k tvorbe zvýšeného množstva austenitu. Spodná hranica zvyškovej vrstvy je na obr. 2.21. Rozloženie mikrotvrdosti pozdĺž hĺbky spevnenej vrstvy ocele U10 po plazmovom kalení s rôznymi počiatočnými stavmi.

Austenitu je podstatne menej, v dôsledku čoho sa dosahuje maximálna tvrdosť. Okrem toho sa na spodnej hranici vrstvy pozoruje väčšie množstvo nerozpustených karbidov.

Počiatočný stav ocele má veľký význam pre získanie vysokej tvrdosti. V oceli U8, U10 (predbežne objemovo kalenej) je teda možná reverzná martenzitická premena bez difúzie s dedením austenitickej defektnej štruktúry martenzitu s úplnou inhibíciou účinkov mäknutia a rekryštalizácie počas ohrevu plazmou, obr. 2.21.

Pri kalení, bez tavenia, predkalenej ocele (U 10) s pôvodnou martenzitovou štruktúrou vzniká v zóne ohrevu tretia vrstva - popúšťacia vrstva (vysoko rozptýlená trostitová štruktúra). Mikrotvrdosť temperovanej vrstvy s trostitovou štruktúrou je 4000-4300 MPa. Vytvorenie popúšťacej zóny na hranici vytvrdenej vrstvy s pôvodnou štruktúrou môže hrať úlohu „mäkkej“ vrstvy, ktorá môže brániť vzniku trhlín šíriacich sa z povrchu.

Legované nástrojové ocele

Ocele 9ХФ, 9ХФМ, 9ХС, 9Х5ВФ, 6ХС, 55Х7ВСМФ, 7ХНМА, 8Н1А, ИХ, 13Х, ХВГ boli podrobené plazmovému kaleniu a taveniu plazmou.

Pri kalení bez povrchového tavenia vzniká v zóne tavenia jemne rozptýlená štruktúra martenzitu s vysokým obsahom uhlíka a zadržaného austenitu. V dôsledku vysokej rýchlosti tavenia a kryštalizácie sa v zóne tavenia pozorujú nerozpustené karbidy. Vysoké legovanie martenzitu v zóne tavenia poskytuje vysoké hodnoty mikrotvrdosti (12000-14000 MPa). Vo väčšine prípadov sa však v zóne tavenia objavujú mikrotrhliny, čo vedie k odlupovaniu a odlupovaniu spevnenej vrstvy.

Plazmové kalenie bez roztavenia povrchu legovaných nástrojových ocelí vedie k vytvoreniu vysoko nehomogénnej štruktúry v kalenej zóne. Neúplnosťou procesov austenitizácie vzniká v spevnenej vrstve martenzit + nerozpustený cementit + zadržaný austenit. (Takže v oceli 9ХФ a 9ХФМ množstvo zadržaného austenitu dosahuje 35% a v oceli 55Х7ВСМФ až 40%. Množstvo zadržaného austenitu klesá pozdĺž hĺbky kalenej zóny a už v hĺbke 80-100 mikrónov neprekračuje svoj obsah v tejto oceli pri bežnom objemovom kalení.

Tabuľka 2.8.

Tvrdosť ocele po spracovaní za studena /kvapalný dusík/

Na odstránenie zadržaného austenitu po plazmovom kalení sa uskutočnilo spracovanie za studena. Je známe, že v legovaných nástrojových oceliach je konečný bod martenzitickej premeny pod teplotou miestnosti. Pri ďalšom ochladzovaní týchto ocelí v tekutom dusíku dochádza k martenzitickej premene a množstvo zadržaného austenitu citeľne klesá, tab. 2.8.

|

Štúdie ukázali, že spracovanie za studena približuje legované nástrojové ocele tvrdosťou k tvrdým zliatinám (HRC E 65-80) a je na rovnakej úrovni

s rýchloreznými nástrojovými oceľami (HRC e 65-69).

Avšak, použitie tohto

Ryža. 2.22 Rozloženie mikrotvrdosti pozdĺž hĺbky kalenej zóny na oceli po plazmovom kalení (netavenie).

operácie na praktické účely sú veľmi náročné a vyžadujú si ďalší výskum.

Pri kalení legovaných nástrojových ocelí je v určitej hĺbke od povrchu zaznamenaný „efekt“ maximálnej tvrdosti, obr. 2.22 Pri kalení legovaných nástrojových ocelí

Vyžaduje sa nižšia rýchlosť chladenia ako pri uhlíkových, pretože Austenit v nich je viac ako 13Х(1), oceľ 9ХС(2), oceľ 9ХФМ(3) je odolná voči rozpadu. Legujúce prvky sú schopné vytvárať zlúčeniny s uhlíkom (vo forme karbidov, ktoré zadržiavajú uhlík v zle rozpustných zlúčeninách), ktoré zabraňujú nasýteniu austenitu. Vplyv legujúcich prvkov na mikrotvrdosť spevnenej vrstvy však klesá so zvyšujúcim sa obsahom uhlíka. Ocele, ktorých obsah chrómu presahuje 2-3% sú kalené menej efektívne v dôsledku silného vplyvu legujúcich nečistôt na proces kalenia.

Rýchlorezné nástrojové ocele

Hotový nástroj, ktorý prešiel finálnym tepelným spracovaním a je vyrobený z rôznych ocelí R18, R6M5, RUM4K8, je podrobený plazmovému kaleniu s povrchovým tavením a bez neho.

Pri kalení s natavením povrchu ocele P18 sa v zóne tavenia rozpúšťajú karbidy, zvyšuje sa stupeň legovania a stabilita austenitu. V dôsledku toho je tvrdosť nižšia ako tvrdosť ocele po konvenčnom tepelnom spracovaní.

Štruktúra a fázové zloženie ocelí po plazmovom kalení a popúšťaní v peci

| triedy ocele | Spôsob spracovania | Štruktúra | Fázové komponenty | ||||||||||||||||

| Pevný roztok | Karbidy | ||||||||||||||||||

| Počet fáz, % | Zloženie podľa hmotnosti, % | Typ a množstvo karbidu % | Celkové zloženie podľa hmotnosti, % | ||||||||||||||||

| α | γ | C | W | Mo | V | Cr | Co | Fe | C | W | Mo | V | Cr | Co | Fe | ||||

| Р6М5* R6M5** | Plazma otužovanie | Martenzit + zvyškový austenit + karbid | 64. 1 | 26.8 | 0.4 | 3.35 | 3.1 | 1.1 | 4.2 | - | 87.85 | MS-1,1, M6S-8,0 | 4.0 | 31.5 | 22.5 | 7.3 | 3.4 | - | 31.3 |

| Plazma kalenie + popúšťanie pri 570ºC | 86.2 | - | 0.2 | 2.4 | 1.6 | 0.6 | 4.2 | - | 91.0 | MS-2.6, M 6 S-7, M2S-3.1 M 27 S-1,1 M 23 C6, M 7 C 3, M 3 C | 6.1 | 26.3 | 30.5 | 9.1 | 6.5 | - | 21.5 | ||

| R9M4K8* | Plazma otužovanie | 62.0 | 29.0 | 0.6 | 5.0 | 3.0 | 1.7 | 3.7 | 8.9 | 77.1 | MS-1,8, M6 S-7,2 intermetalická zlúčenina | 4.4 | 4.03 | 19.5 | 8.1 | 3.3 | 2.2 | 22.2 | |

| R9M4K8** | Plazma kalenie + popúšťanie pri 580°C | 86.2 | - | 0.2 | 3.2 | 1.8 | 1.2 | 2.9 | 9.2 | 81.5 | MS-3.8, M2S-3,6 M6 S-7,4 M 27 C 6, M 7 C 3, | 5.8 | 39.4 | 20.6 | 8.0 | 8.0 | 2.4 | 15.8 | |

| * Martenzit + austenit (tuhý roztok) ** Temperovaný martenzit (tuhý roztok), zadržaný austenit v rámci chyby merania | |||||||||||||||||||

Pri kalení bez povrchového natavenia tvorí štruktúru kalenej vrstvy jemne ihličkovitý martenzit + zadržaný austenit + karbidy. Tvrdosť ocele (9500-12300 MPa) prevyšuje tvrdosť po klasickom tepelnom spracovaní, obr. 2.23.

Pre rýchlorezné ocele je možné použiť aj úpravu za studena po plazmovom kalení, čím sa zvyšuje tvrdosť kalenej zóny na oceli R6M5 z 10 000 na 12 000 MPa, na oceli R18 na 11 500 MPa, R9M4K8F na 13 800 MPa.

Na zvýšenie tvrdosti kalenej rýchloreznej ocele po plazmovom kalení možno použiť popúšťanie, ktoré priaznivo mení štruktúru a fázové zloženie ocele, Tabuľka. 2.9.

Ryža. 2.23. Mikrotvrdosť ocele R18 (1), R6M5 (2) a R9M4K8F (3) po plazmovom kalení bez tavenia

Pri kalení rýchlorezných ocelí je najúčinnejšie kalenie bez povrchového tavenia. Pre každý nástroj vyrobený z rovnakej ocele je potrebné zvoliť optimálne hodnoty plazmového kalenia. Okrem toho nárast tvrdosti predkalenej ocele veľmi silno závisí od trvania plazmového ohrevu (závislosť pre rýchlorezné ocele НV=f(t)) má extrém, pretože Trvanie zahrievania určuje rýchlosť fázových a štrukturálnych premien v zosilnenej vrstve.

Lisované nástrojové ocele

Povrchové kalenie ocele Kh17F1 sa uskutočnilo s povrchovým tavením a bez neho. Použili sme oceľ, ktorá prešla štandardným tepelným spracovaním (kalenie a popúšťanie) a bez neho, Obr. 2.24 Štúdie ukázali, že prítomnosť väčšieho množstva karbidov v štruktúre tejto ocele (15-25 % hmotnosti) vyžaduje vysoké kaliace teploty na úplné rozpustenie karbidov a získanie vysokej tvrdosti. Po tradičnom kalení zostáva v štruktúre značné množstvo (12 %) prebytočných karbidov a veľké množstvo zadržaného austenitu

Podstatou plazmového kalenia je vysokorýchlostný ohrev povrchovej vrstvy kovu prúdom plazmy a jej rýchle ochladenie v dôsledku prestupu tepla do hlbokých vrstiev materiálu dielca.

Účelom plazmového kalenia je výroba dielcov a nástrojov s kalenou povrchovou vrstvou do hrúbky niekoľkých milimetrov pri zachovaní celkového chemického zloženia materiálu nezmeneného a zachovaní pôvodných vlastností pôvodného kovu vo vnútorných vrstvách.

Materiály podliehajúce plazmovému kaleniu sú nástrojové ocele, liatiny, tvrdé zliatiny, cementované a nitrokarbónované ocele, neželezné zliatiny a iné materiály.

Účinok plazmového kalenia je určený zvýšením prevádzkových vlastností dielu v dôsledku zmeny fyzikálnych a mechanických vlastností povrchovej vrstvy v dôsledku vytvorenia špecifickej štruktúry a fázového zloženia kovu s vysokou tvrdosťou. a disperzia, ako aj vznik tlakových zvyškových napätí na povrchu.

Plazmové kalenie nízkouhlíkových ocelí, ktoré zvyčajne nepodliehajú objemovému kaleniu, umožňuje získať nízkouhlíkový paketový martenzit s tvrdosťou 32...38 HRC. Pri spracovaní v režimoch, ktoré zabezpečujú ohrev v oblasti Ac1...Ac3, majú jednotlivé oblasti na mieste perlitových zŕn s celkovou plochou 10...30% štruktúru vysoko uhlíkovej ocele - martenzitu a zadržaného austenitu s tvrdosť 750...820 HV. Táto kombinovaná štruktúra (ferit, perlit, martenzit a zvyškový austenit) spája vysokú odolnosť proti opotrebovaniu a ťažnosť, čo umožňuje rozšíriť rozsah použitia nízkouhlíkových ocelí. Plazmové kalenie stredne uhlíkových liatych a konštrukčných ocelí poskytuje martenziticko-austenitickú štruktúru a tvrdosť v kaliacej zóne o 2...4 HRC jednotky vyššiu v porovnaní s objemovým kalením a vysokofrekvenčným kalením. Po vytvrdení plazmou je až 50% zadržaného austenitu fixovaných v povrchovej vrstve, čo umožňuje realizovať proces pohlcovania energie deformáciou indukovanej martenzitickej premeny počas prevádzky. Odolnosť dielov proti opotrebeniu, najmä pri interakcii medzi kontaktom a nárazom a abrazívnym opotrebovaním, sa v tomto prípade mnohonásobne zvyšuje. Uhlíkové nástrojové ocele typov U8, U10, ocele pre nástroje tvárnené za studena typov 5ХВ2С, 9ХС, Х12, ocele pre nástroje tvárnené za tepla typu 5ХНМ, 60ХН atď. sú kalené s vysokou účinnosťou Jemnozrnná martenziticko-austenitická štruktúra v povrchovej pracovnej vrstve vzniká tvrdosť až 65 HRC má zvýšenú pevnosť a odolnosť proti opotrebeniu. Regulácia pomeru štruktúrnych zložiek v zóne kalenia nástrojových ocelí sa uskutočňuje tepelnou stabilizáciou austenitu v oblasti martenzitickej premeny, voľbou režimov predbežného tepelného spracovania a plazmového kalenia. Pri plazmovom kalení liatiny (s lamelárnym grafitom typu SCh 15-32, SPKHN-45, SPKHN-49; s guľovitým grafitom - SShKhNM-42, SShKhN-49 atď.) vzniká štruktúra s vysokou tvrdosťou (až 60 HRC) sa tvorí v povrchovej vrstve a odolnosť proti opotrebovaniu. Ledeburit sa tvorí v zóne mikrotavenia; okolo inklúzií grafitu je pozorovaný austenit s vysokým obsahom uhlíka, v ktorom sa pri ochladzovaní vytvárajú oblasti martenzitu. V zóne plazmového kalenia perlitických liatin sa vytvára martenziticko-austenitická štruktúra, zatiaľ čo u feritických liatin sa vytvára sorbit-trostitová štruktúra. Dôležitými výhodami plazmou kalených liatinových valcov je vysoká tvrdosť a zároveň odolnosť voči tvorbe tepelných trhlín v dôsledku prítomnosti austenitickej zložky, ktorá zvyšuje ich odolnosť proti opotrebeniu o 40. ..60 %. Technologický proces kalenia zahŕňa mechanické spracovanie (ak je to potrebné) alebo čistenie povrchu, ktorý sa má kaliť, a plazmové tepelné spracovanie, ktoré je spravidla dokončovacou operáciou. Dôležitou vlastnosťou plazmového kalenia je možnosť jeho efektívneho využitia na dodatočné kalenie povrchu dielcov, ktoré prešli klasickým objemovým tepelným spracovaním. Plošné zavedenie procesov plazmového kalenia do výroby nie je možné bez zovšeobecnenia výsledkov výskumu a výrobných skúseností, vedeckého podloženia zákonitostí tvorby fázového zloženia, štruktúry a vlastností povrchovej vrstvy modifikovanej tepelným spracovaním, zabezpečenia garantovaného príjmu požadovaného výkonové charakteristiky dielov v závislosti od technologických parametrov režimu spracovania. Podstatou plazmového tepelného vytvrdzovania zliatin železo-uhlík je zahriatie lokálnej plochy povrchu dielu nad kritické teploty fázových prechodov (Ac1, Ac3, Acm) a následné ochladenie vysokou rýchlosťou zaručujúce tvorbu vytvrdzovacie štruktúry. Rovnako ako pri bežnom tepelnom spracovaní sú vlastnosti štruktúrneho stavu získaného v dôsledku plazmového kalenia určené stupňom homogenizácie austenitu počas zahrievania, jeho trvaním, ako aj počiatočným zložením a štruktúrou zliatiny. Konečný štruktúrny stav a vlastnosti vzniknuté v tepelne ovplyvnenej zóne po povrchovom ohreve závisia od rýchlosti ochladzovania v rozsahu teplôt najmenšej stability austenitu, od zloženia a veľkosti jeho zŕn a od množstva ďalších faktorov určených parametrami. tepelného cyklu v HAZ. Na generovanie koncentrovaného toku energie počas plazmového kalenia sa používajú špeciálne zariadenia - plazmatróny. V porovnaní s konvenčným voľne horiacim oblúkom generovaným horákom s nespotrebovateľnou elektródou v ochrannej atmosfére argónu má plazmový oblúk s porovnateľným elektrickým výkonom zvýšenú (15 000...20 000 K) teplotu a koncentrovanejší tepelný tok . To sa dosiahne zmenšením vodivého prierezu oblúka, stlačeného v kanáli dýzy prúdom plazmotvorného plynu, ktorého molekuly sa naopak ionizujú v stĺpci oblúkového výboja, čím sa zvýši podiel iónový prúd. Väčšina plazmatrónov pracuje na jednosmernom prúde s priamou polaritou (záporný potenciál na elektróde), pretože tvorba tepla v anódovom bode oblúka je vyššia ako v katódovom bode. Toto rozloženie potenciálu zvyšuje tepelnú účinnosť ohrevu dielu a znižuje tepelné zaťaženie elektródy. V plazmových horákoch, ktoré vytvárajú stlačený priamy oblúk horiaci medzi elektródou a povrchom dielu, sa prenos tepla do dielu uskutočňuje v dôsledku tepelnej vodivosti, konvekcie, žiarenia a kinetickej energie nabitých častíc uložených v elektrickom poli.

Iónová implantácia (iónová implantácia, iónový doping) je zavedenie atómov nečistôt do pevnej látky bombardovaním jej povrchu zrýchlenými iónmi. Keď dôjde k bombardovaniu cieľa iónmi, ióny preniknú hlboko do cieľa. Zavedenie iónov sa stáva významným pri iónových energiách E>1 keV.

Formálne by sa implantácia iónov mala nazývať ožiarenie povrchu pevného telesa atómami alebo atómovými iónmi s energiou najmenej 5-10 väzbových energií atómu v mriežke ožiareného cieľa (potom bude ión alebo atóm putovať aspoň 2-3 medziatómové vzdialenosti pred zastavením, t.j. bude implantovaný, „implantovaný“ do cieľového objemu). Tradične však používame termín „implantácia iónov“ na označenie užšieho energetického rozsahu – od 5-10 keV do 50-100 keV. V dôsledku opakovaných zrážok pohybujúce sa častice postupne strácajú energiu, sú rozptýlené a nakoniec sa buď odrazia späť, alebo sa zastavia, rozmiestnené po celej hĺbke. Straty energie sú spôsobené interakciou s cieľovými elektrónmi (neelastické zrážky), ako aj párovými jadrovými (elastickými) zrážkami, pri ktorých sa energia prenáša na cieľové atómy ako celok a smer pohybu častíc sa prudko mení. Pri vysokých energiách a malých parametroch dopadu sa jadrá zrážajúcich sa častíc približujú na vzdialenosti menšie ako sú polomery dráh elektrónov a ich interakcia je opísaná Coulombovým potenciálom. Pri nízkych energiách je nevyhnutné tienenie jadier elektrónmi. Zvyčajne sa interakcia pohybujúceho sa iónu s elektrónmi (voľnými a na vonkajších obaloch atómov) a interakcia medzi jadrami iónu a cieľovým atómom posudzujú oddelene, pričom sa oba mechanizmy straty považujú za aditívne a médium sa považuje za aditívne. homogénne a izotropné (Lindhard-Scharff-IIIott teória, LSH). Teória predpovedá, že špecifická strata energie so zvyšujúcou sa energiou iónov v zóne elastických zrážok prechádza maximom a potom klesá. Špecifické straty pri nepružných zrážkach sa zvyšujú so zvyšujúcou sa energiou podľa radikálneho zákona. Pri veľmi vysokých energetických rýchlostiach sa ión pohybuje v cieli ako holé jadro a merná strata energie s jeho ďalším nárastom klesá. Trajektória iónov je zložitá prerušovaná čiara pozostávajúca zo segmentov dráhy medzi elementárnymi dejmi rozptylu pod veľkými uhlami. Distribučná funkcia stabilizovaných iónov v hĺbke vzorky má maximum (vzdialenosť maximálneho bodu od povrchu je určená priemernou dráhou iónov danej energie.

Dôležitými charakteristikami procesu implantácie iónov sú tzv. projektívna dráha iónu Rpr - priemet dráhy dráhy do smeru originálu. pohyb častíc, ako aj distribúciu implantovaných atómov pozdĺž Rpr, t.j. v hĺbke x (pri bombardovaní kolmo k povrchu cieľa). x distribúcia častíc implantovaných do amorfného terča je charakterizovaná priem. run Ravg, stredný štvorcový rozptyl run?R a parameter Sk, ktorý určuje asymetriu Pearsonovho rozdelenia. Tieto hodnoty závisia od M1 M2 a e0. Pri Sk = 0 sa Pearsonovo rozdelenie stáva Gaussovým. Počas implantácie iónov do monokryštálov sa môže zmeniť hĺbková distribúcia vložených častíc v dôsledku usmerňovania nabitých častíc. Zmenou energie iónov počas implantácie iónov je možné získať distribúciu vnesenej nečistoty pozdĺž hĺbky požadovaného tvaru. Celkový počet atómov nečistôt N, ktoré je možné implantovať do pevného terča cez jednotkovú plochu povrchu, je obmedzený naprašovaním, ak je koeficient naprašovania S (počet atómov terča vyradených jedným iónom) väčší ako podiel implantovaných častíc b = 1-k (k je koeficient odrazu). Zanedbávanie difúzie

kde nS=bn0/S je koncentrácia nečistôt na povrchu v ustálenom stave. Ak S >6, koncentrácia implantovaných atómov sa bude monotónne zvyšovať so zvyšujúcou sa dávkou iónov. Iónová implantácia sa najčastejšie používa pre dopingové polovodiče na vytvorenie p-n prechodov, heteroprechodov a kontaktov s nízkym odporom. Iónová implantácia umožňuje vnášanie nečistôt pri nízkych teplotách, vrátane nečistôt s nízkym difúznym koeficientom, a vytváranie presýtených tuhých roztokov. Implantácia iónov poskytuje presné dávkovanie vnesenej nečistoty, vysokú čistotu (oddelenie iónového lúča hmotou), lokalizáciu a schopnosť riadiť proces pomocou elektrických a magnetických polí. Na elimináciu radiačných defektov vzniknutých pri implantácii iónov a prenos implantovaných atómov do pravidelných pozícií sa používa vysokoteplotný ohrev. Implantácia iónov do kovov sa používa na zvýšenie ich tvrdosti, odolnosti proti opotrebeniu, korózii, vytvorenie katalyzátorov, zmenu koeficientu trenia a pod. Pri veľkých dávkach, keď je koncentrácia vnesenej nečistoty porovnateľná s n0, dochádza k tvorbe nových zlúčenín. možné. Iónové bombardovanie umožňuje zaviesť nečistoty nielen z lúča, ale aj z filmu, ktorý sa predtým usadil na cieľovom povrchu (implantácia spätných atómov a miešanie iónov). Bombardovanie iónmi môže byť sprevádzané nárastom implantovaného materiálu. Filmy získané nanášaním iónov majú vysokú hustotu a dobrú priľnavosť k substrátu.

Výhody iónovej implantácie:

- 1. Schopnosť zaviesť (implantovať) akúkoľvek nečistotu, akýkoľvek prvok periodickej tabuľky.

- 2. Možnosť legovať akýkoľvek materiál.

- 3. Schopnosť zaviesť nečistotu v akejkoľvek koncentrácii, bez ohľadu na jej rozpustnosť v substrátovom materiáli.

- 4. Schopnosť zaviesť nečistotu pri akejkoľvek teplote substrátu, od teplôt hélia po teplotu topenia vrátane.

- 5. Schopnosť pracovať s legovacími látkami technickej čistoty a dokonca aj s ich chemickými zlúčeninami (aj akejkoľvek čistoty).

- 6. Izotopová čistota dopujúceho iónového lúča (t. j. schopnosť dotovať nielen výlučne daný prvok, ale aj výlučne daný izotop tohto prvku).

- 7. Jednoduchosť lokálneho legovania (s použitím aspoň základného mechanického maskovania).

- 8. Malá hrúbka vrstvy zliatiny (menej ako mikrón).

- 9. Veľké gradienty koncentrácie nečistôt pozdĺž hĺbky vrstvy, nedosiahnuteľné tradičnými metódami s nevyhnutným difúznym rozmazaním hranice.

- 10. Jednoduchosť ovládania a úplná automatizácia technologického procesu.

- 11. Kompatibilné s technológiou planárnej mikroelektroniky.

Obmedzenia, ktoré obmedzujú možnosti implantácie iónov:

- 1. Schopnosť vnášať akúkoľvek nečistotu je niekedy obmedzená vlastnosťami pracovnej látky iónového zdroja: a) príliš vysoká prevádzková teplota b) chemická alebo teplotná nestabilita, c) nadmerná toxicita, d) žieravosť.

- 2. Schopnosť dopovať akýkoľvek materiál v skutočnosti znamená len schopnosť vniesť, vniesť atómy dopingovej látky do cieľového objemu. Ak pojem „doping“ znamená aj veľmi špecifickú polohu v kryštálovej mriežke cieľa, potom tu možnosti implantácie iónov nie sú v mnohých prípadoch oveľa väčšie ako napríklad difúzia. Ďalším obmedzením je odolnosť materiálu terča voči žiareniu. Podmienky ožarovania sú také, že počas implantácie takmer vždy dochádza k rozkladu zložitých materiálov (v dôsledku vyparovania alebo rozprašovania akejkoľvek zložky chemickej zlúčeniny).

- 3. Schopnosť zaviesť nečistotu v akejkoľvek koncentrácii je vyššie obmedzená koeficientom naprašovania vrstvy. Okrem toho sa nečistota vnesená nad hranicu rozpustnosti pri žíhaní defektov spravidla uvoľňuje vo forme precipitátov inej fázy.

- 4. Nízke dopingové teploty sú typické len pre systémy, kde stav kryštálovej mriežky nie je dôležitý. Ak je potrebné poškodenú mriežku po implantácii obnoviť, potom sa nárast teploty v porovnaní napríklad s difúznym dopingom výrazne zmierni.

- 5. Výhoda technickej čistoty legujúcich látok je niekedy zatienená potrebou látku vysušiť alebo z nej odstrániť ľahko ionizovateľné cudzie nečistoty

- 6. Izotopová čistota iónového lúča vôbec neznamená izotopovú čistotu dopingu. Prestriekanie častí implantačnej jednotky rýchlymi iónmi a nekontrolované vháňanie tejto naprašovanej látky do legovanej vrstvy môže značne poškodiť vlastnosti vrstvy, preto sú potrebné triky, aby sa cudzie látky nedostali na legovaný povrch.

- 7. Lokálny doping pri implantácii je zabezpečený mechanickým maskovaním alebo aplikovanými šablónovými maskami. Tu je problém spojený so zatláčaním materiálu masky do dotovanej vrstvy.

- 8. Malá hrúbka vrstvy zliatiny je dobrá v mikroelektronike, ale nie je v žiadnom prípade výhodou v metalurgických aplikáciách.

- 9. Veľké gradienty koncentrácie nečistôt v hĺbke. Vypočítané gradienty (založené na distribúcii dráh iónov) sa v skutočnosti nikdy nezískajú v dôsledku rozmazania profilu spôsobeného radiačnou stimuláciou difúzie nečistôt.

- 10. Jednoduchosť ovládania a automatizácie procesu sa využíva v mnohých inštaláciách, ale k ideálu – plne automatizovanej výrobnej linke – je ešte ďaleko.

Je tiež dôležité pripomenúť, že implantácia iónov je v súčasnosti jednou z najdrahších. Iónová implantácia so separáciou hmoty je metóda štúdia a úpravy povrchových vrstiev, ktorá je jedinečná svojimi schopnosťami. Jedinečné ako v rozsahu legujúcich nečistôt, tak v rozsahu spracovávaných materiálov a v rozsahu koncentrácií nečistôt v legovanej vrstve. Táto jedinečnosť je však dobrá len na výskumné a vyhľadávacie účely. Hneď ako sú identifikované vyhliadky na praktické využitie nájdených nečistôt, koncentrácií a hrúbok dotovanej vrstvy, je okamžite potrebné hľadať, testovať a vyvíjať alternatívne technológie, ktoré poskytujú rovnaké alebo podobné výsledky.

Navrhujeme zaviesť progresívnu metódu povrchového plazmového kalenia, ktorá zvyšuje odolnosť a životnosť nástrojov, valcovacích valcov a častí strojov na rôzne účely.

1. Podstata plazmového kalenia

Nízkoteplotná plazma (5000...50000 0 K) je koncentrovaný zdroj energie a stále viac sa používa na povrchové kalenie strojných súčiastok a nástrojov z rôznych zliatin.

Podstatou plazmového vytvrdzovania je lokálny ohrev povrchovej plochy rýchlosťou 10 3 ... 10 4 0 C/s na vysoké teploty, po ktorom nasleduje ochladzovanie nadkritickou rýchlosťou v dôsledku odvodu tepla do vnútorných vrstiev produktu. V tomto prípade sa vytvorí špecifická jemne rozptýlená štruktúra s vysokými výkonnostnými charakteristikami.

2. Výhody plazmového kalenia

Pri kalení koncentrovanými zdrojmi energie je možné vďaka špecifickosti spracovania (vysoké rýchlosti ohrevu a ochladzovania) získať štruktúru a vlastnosti povrchovej vrstvy, ktoré sú nedosiahnuteľné tradičnými spôsobmi tepelného spracovania.

Hlavné výhody plazmového kalenia:

Ohrev je lokalizovaný, spevňuje sa iba povrchová vrstva a jadro zostáva viskózne, čo vedie k zvýšenej odolnosti voči opotrebovaniu a únave;

Vysoká tvrdosť a odolnosť povrchu proti opotrebovaniu;

Absencia alebo minimálna deformácia kalených dielov, čo umožňuje zvýšiť presnosť ich výroby, znížiť náročnosť obrábania a náklady na výrobu dielov;

Vysoká produktivita - 2 - 9 m 2 /hod;

Pri kalení bez povrchového natavenia nie je potrebné následné mechanické opracovanie (brúsenie), t.j. plazmové kalenie môže byť použité ako dokončovacia operácia;

Prítomnosť tlakových napätí a veľké množstvo zadržaného austenitu (oceľ, liatina) v povrchovej vrstve zvyšuje odolnosť proti iniciácii a šíreniu trhlín;

Kalenie prebieha vo väčšine prípadov bez núteného chladenia, t.j. nie sú potrebné žiadne chladiace médiá ani príslušenstvo.

Rovnako ako iné koncentrované zdroje energie (laser, elektrónový lúč), plazma má niektoré nové možnosti:

Možnosť nahradenia nedostatkových vysokolegovaných ocelí nízkolegovanými oceľami spevnenými plazmovým kalením;

Možnosť nahradenia ocelí odolných voči opotrebovaniu nízkouhlíkovými oceľami s nanesenou pracovnou vrstvou, spevnenou plazmovým kalením;

Možnosť kalenia lokálnych plôch povrchu (hrany kruhových nožov, rezacie a ohýbacie matrice, pílové zuby, pneumatiky elektrických a motorových píl, miesta pre manžety, ložiská, úlomky rytín pečiatok a kalibrov valčekov a pod.);

Možnosť automatizácie procesov a zaradenie kaliacich jednotiek do flexibilných výrobných systémov a automatických liniek.

V porovnaní s laserovým kalením má plazmové kalenie nasledujúce výhody:

Náklady na zariadenia s rovnakým výkonom sú rádovo nižšie;

Jednoduchosť obsluhy inštalácie a jej údržby, t.j. nevyžaduje sa žiadny vysokokvalifikovaný servisný personál;

Mobilita inštalácie, t.j. schopnosť pohybovať sa zariadením a rýchlo ho inštalovať na akýkoľvek stroj, ktorý poskytuje požadovanú rýchlosť otáčania časti alebo pohybu plazmového horáka;

Na zvýšenie absorpcie laserového žiarenia nie je potrebné, ako pri laserovom kalení, nanášať na povrch špeciálne nátery;

Vysoká účinnosť, dosahujúca 85%;

Možnosť plynulej regulácie parametrov režimu v širokom rozsahu počas procesu kalenia, t.j. zmeny hĺbky, šírky, štruktúry a vlastností kalenej zóny.

Nevýhody plazmového kalenia zahŕňajú:

Čiastočné popúšťanie v miestach, kde sú aplikované kalené pásy;

Potreba vyčistiť povrch vytvrdených výrobkov od rôznych nečistôt (váhy, hrdza, olej);

Potreba núteného chladenia výrobkov s malým priemerom a malou hrúbkou na získanie vysokej povrchovej tvrdosti.

3. Zariadenie a technológia plazmového kalenia

Zariadenie plazmového kalenia pozostáva z:

Plazmatrón (alebo niekoľko plazmatronov);

Zdroj;

Oscilátor na zapálenie plazmového oblúka;

Ovládací panel s prístrojovým vybavením;

Stroj, rotátor alebo manipulátor, ktorý zabezpečuje prevádzkovú rýchlosť pohybu plazmového oblúka vzhľadom na povrch kaleného produktu;

Zariadenia na montáž a nastavenie pohybov plazmového horáka;

Systémy zásobovania vodou na chladenie komponentov plazmatronu;

Systémy na zásobovanie plynom na privádzanie plynu vytvárajúceho plazmu alebo zmesi plynov.

Hlavným výkonným orgánom je plazmatrón, v ktorom sa generuje nízkoteplotná plazma.

Ako plazmotvorný plyn sa používa vodík, dusík, oxid uhličitý, vzduch, argón, hélium alebo ich zmesi. V tomto prípade sa menia termofyzikálne charakteristiky plazmy.

Ako zdroje energie môžete použiť špecializované zváracie usmerňovače so zvýšeným napätím naprázdno alebo konvenčné zváracie usmerňovače ako VD-306, VDU-504 atď.

Výber typu a konštrukcie plazmového horáka, plazmotvorného plynu a zdroja energie sú vzájomne prepojené a závisia od konkrétnej úlohy. Výkon inštalácie môže byť rôzny a pohybuje sa od 5 do 50 kW. Inštalačná kapacita je do 2,5 m 2 /hod v závislosti od požadovanej hĺbky a stupňa nanášania vytvrdených pásov.

Pred vytvrdnutím sa povrch výrobku očistí od nečistôt. Proces kalenia po zapálení oblúka nastáva, keď sa plazmový oblúk (prúd) pohybuje vzhľadom na povrch kaleného produktu, čo môže byť uskutočnené rôznymi spôsobmi: diel je upevnený, plazmový horák sa pohybuje; časť sa pohybuje (rotuje), plazmový horák je pevný; Súčiastka aj plazmatron sa pohybujú.

Napríklad kalenie valcových častí sa spravidla uskutočňuje pozdĺž špirálovej línie, čo sa dosiahne súčasným otáčaním časti a pohybom plazmového horáka pozdĺž osi otáčania. Pri celoplošnom vytvrdzovaní výrobku sa vytvrdené pásy aplikujú v prekrytí. Aby sa dosiahla rovnomerná hĺbka vrstvy a rozloženie tvrdosti po povrchu, miera prekrytia (presahu) sa volí v rozsahu 45...55 %.

Hlavné parametre režimu plazmového kalenia, ktoré sú stanovené na základe štúdií prototypov alebo vybrané počas procesu kalenia, sú:

Lineárna rýchlosť pohybu (0,5...6 cm/s);

Prúd plazmového oblúka (50...1 000 A);

Napätie oblúka (20...200 V);

Vzdialenosť od dýzy plazmového horáka k povrchu produktu (2...100 mm);

4. Niektoré charakteristiky spevnenej vrstvy

Geometrické charakteristiky zahŕňajú hĺbku a šírku zóny dopadu plazmy (PLZ). Závisia od parametrov spôsobu kalenia, termofyzikálnych vlastností kalenej zliatiny a jej štruktúrneho stavu.

Pri plazmovom kalení priamym a nepriamym oblúkom bez natavenia povrchu je možné meniť hĺbku zóny v rozsahu 0,1...1,8 mm, resp. 5 mm. Šírka zóny je nastaviteľná v rozmedzí 1...40 mm. Väčšiu šírku zóny je možné získať skenovaním oblúka alebo priečnych kmitov plazmového horáka. Na získanie väčšej hĺbky sa kalenie vykonáva tavením, ale vyžaduje sa dodatočné mechanické spracovanie, čo nie je vždy vhodné.

Treba poznamenať, že aj v režimoch, v ktorých nedochádza k viditeľnému roztaveniu povrchu vytvrdeného výrobku, dochádza k zmene mikroreliéfu: aritmetický priemer odchýlky profilu R a klesá, výška mikrodrsností R z klesá, polomer zakrivenia vrcholov r sa zväčšuje, t.j. Dochádza k mikrotaveniu vrcholov nepravidelností. To má priaznivý vplyv na zmeny parametrov drsnosti a nielen zvyšuje tvrdosť povrchu, ale zvyšuje aj jeho únosnosť a zlepšuje úžitkové vlastnosti tvrdených výrobkov.

5. Materiály spevnené plazmovým kalením

Plazmové vytvrdzovanie z pevného skupenstva, t.j. bez tavenia spracúvajú najmä oceľ, liatinu a zliatiny titánu. Pri tvrdnutí z tekutého stavu, t.j. pri povrchovom tavení sa do týchto materiálov pridávajú niektoré zliatiny hliníka a medi.

Hodnoty tvrdosti získané počas kalenia bez tavenia sa môžu meniť v širokom rozmedzí a sú v jednotkách HRC e:

Pre nízkouhlíkové ocele - 32...40;

Pre stredne uhlíkové ocele - 52...60;

Pre liatinu - 50...60.

Tvrdosť a stupeň vytvrdnutia závisí predovšetkým od obsahu uhlíka. Vplyv majú aj ďalšie faktory: legujúce prvky (chemické zloženie, trieda ocele), počet a tvar grafitových inklúzií v liatine, podmienky chladenia (hmotnosť výrobkov, stupeň prekrytia pásov, prítomnosť chladiacich médií atď.).

Pri plazmovom kalení s tavením ocelí s obsahom uhlíka > 0,4 % a liatiny je tvrdosť vyššia. Treba si však uvedomiť, že v tomto prípade sa zhoršujú plastické vlastnosti a zvyšuje sa sklon k praskaniu.

Podľa literárnych zdrojov a výsledkov výskumu zamestnancov Plazmového laboratória pobočky Nižný Tagil USTU-UPI (vedúci A.A. Berdnikov) a Problémového laboratória metalurgie Jekaterinburgu USTU-UPI (vedúci prof. Filippov M.A.) , plazmové vytvrdzovanie môže byť posilnené s vysokou účinnosťou:

uhlíkové konštrukčné ocele (45, čl. 4 atď.);

Konštrukčné nízkolegované ocele (38ХС, 40Х, 30ХГСА atď.);

Nízkouhlíkové ocele rôzneho stupňa legovania po nauhličení (20, 12ХН3А, 20Х2Н4А atď.);

Pružinové ocele (50HFA, 65G atď.);

Zápustkové ocele (4Kh5FMS, 5KhNM atď.);

Valec (50, 60 ХН, 9Х, 9Х2МФ, 150ХНМ atď.);

Uhlíková inštrumentálka (U8, U10 atď.);

Sivá liatina (s vločkovým grafitom);

Temperovaná liatina (s vločkovým grafitom);

Vysokopevnostné liatiny (so sférickým a vermikulárnym grafitom);

Atď.

6. Príklady efektívneho využitia plazmového kalenia

A) NTMK, RBC a TsPSHB; 1985-1988, N. Tagil.

Kalenie častí valcových rovnačiek: bandáže, valčeky, čelné dosky z ocelí 40Х, 34ХН1М, 5ХНМ. Vytvrdených bolo viac ako 700 dielov.

Technický efekt: zvýšenie tvrdosti z HB 340...420 na HRC 54...60; zvýšenie trvanlivosti o 2,5-3 krát. Kalenie rámp mostových žeriavov z ocele 38ХГН. 16 kusov kalených. Technický efekt: zvýšenie tvrdosti z HB 360 na HRC 53...55.

b) VSMPO, 1989, Verkhnyaya Salda.

Kalenie veľkých razidiel s komplexnými rytinami pre polohorúce razenie titánu. Materiál - zápustkové ocele 5ХНМ, 5ХНВ po objemovom kalení a popúšťaní. Po niekoľkých prebrúseniach sa vytvrdnutá pracovná vrstva odstráni a zostane tepelne neupravené jadro.

Technický efekt: zvýšenie tvrdosti z HB 280...380 na HRC 60...63, zvýšenie odolnosti o 25...100%.

B) Vysokogorský strojársky závod, 1988-1992, N. Tagil.

Kalenie vodidiel teltomatu Æ 100 mm, dĺžka 2600 mm, oceľ 45.

Technický efekt: zvýšená tvrdosť z HB 420 na HRC 52...54, minimálne pohony (0,16...0,22 mm), zlepšená brúsnosť.

Kalenie hriadeľov, náprav, sediel ložísk, hrán plochých vedení a iných dielov (14 položiek) z nízkolegovaných konštrukčných a pružinových ocelí.

Kalenie pílových tyčí pre elektrické píly ELPI. Viac ako 1000 kusov kalených, oceľ 7ХНМ. Technický efekt: zvýšenie tvrdosti z HRC 41...43 na HRC 59...61.

Vo VSW bola vyvinutá, vyrobená a realizovaná inštalácia pre plazmový ohrev dutých medených rúrok pre vysokovýkonné vinutie tlmiviek rôznych veľkostí.

d) UVZ, 1991, N. Tagil.

Bolo zavedené zariadenie na plazmové kalenie dielov vyrobených z konštrukčných legovaných ocelí (4 položky).

Technický efekt: zvýšenie tvrdosti z HB 280...380 na HRC 50...58.

e) Reževskij strojársky závod, 1990-1991, r.

Zaviedla sa inštalácia plazmového kalenia pre valcové diely Æ 60...150 mm z konštrukčných nízkolegovaných ocelí.

Technický efekt: zvýšenie tvrdosti z HB 240...280 na HRC 50...54.

f) Hutný závod Lysva, 1990...1992, Lysva.

Boli zavedené 2 plazmové kaliace zariadenia na kalenie rôznych dielov (6 kusov) vyrobených z konštrukčných uhlíkových a nízkolegovaných ocelí.

Technický efekt: minimálne vývody, zvýšenie tvrdosti z HB 260...380 na HRC 50...56.

g) Hutnícky závod Serov, 1989-1992, Serov.

Kalenie valcov na valcovanie za tepla krimpovacích, hrubovacích a polodokončovacích stolíc pre valcovacie kruhy 180...200, kosoštvorcový a šesťhranný valcovaný materiál. Materiál rolky - oceľ 70L, 150Х2Г2НМ.

Technický efekt: zvýšená tvrdosť až do HRC 52...56, zvýšená odolnosť kotúčov o 20...80%, znížený sklon k tvorbe hrubej siete.

Kalenie valcov za studena na výrobu šesťuholníkov. Materiál rolky sa po objemovom kalení a nízkom popúšťaní stal 9HF.

Technický efekt: zvýšenie tvrdosti z HRC 54...58 na HRC 61...63, zvýšenie životnosti valcov o 15...20%.

h) Kachkanarsky GOK, 1999-2000, Kachkanar.

Zavedené je stacionárne zariadenie na plazmové kalenie okolkov pneumatík dieselových rušňov, elektrických rušňov a hnacích vozidiel. Od roku 2003 bolo vytvrdených viac ako 1000 obväzov.

Technický efekt: zvýšenie na HRC 50...54, zvýšenie trvanlivosti o 25% v porovnaní s vysokofrekvenčným kalením a 2,0...2,5 krát v porovnaní s obväzmi v stave pri dodaní.

i) Krasnouralská medená huta, 1998...2001, Krasnouralsk.

Kalenie veľkomodulových hnacích špirálových ozubených kolies pre mlyny. Materiál prevodu - oceľ 40X a 45.

Technický efekt: zvýšenie tvrdosti na HRC 52...56 a trvanlivosť 2,2-2,8 krát.

j) NTMK, krimpovacie, veľkopriestorové, koľajnicové a nosníkové 1995...2009, N. Tagil.

Kalenie oceľových a liatinových valcov pre valcovacie kanály, uholníky, kruhy, štvorce, koľajnice, stredové nosníky, kruhy. Vytvrdených bolo viac ako 8 000 zvitkov s hmotnosťou od 7 do 34 ton.

Technický efekt: zvýšenie životnosti roliek až o 80%, zníženie mernej spotreby o 25...45% kg/t v závislosti od stojana a valcovaného profilu. Skutočné úspory 3 - 9 rub. za 1 rub. náklady.

k) NTMK, 2000-2009.

Kalenie pneumatík valcového rovnacieho stroja z ocele 45, 45 XNM na rovnanie dlhých valcovaných výrobkov. Vytvrdených bolo viac ako 650 obväzov.

Technický efekt: zvýšenie tvrdosti na HRC 52...56, zvýšenie odolnosti o 1,6-3,1 krát.

m) JSC "Gornozavodsktransport", Gornozavodsk, 2003.

Zaviedla sa mobilná (prenosná) inštalácia na plazmové vytvrdzovanie okolkov pneumatík dieselových lokomotív.

Technický efekt

n) JSC "Karelian Okatysh", Kostomuksha, 2004; JSC "Mikhailovsky GOK", Zheleznogorsk, 2006; OJSC "Lebedinsky GOK", Gubkin, 2006

Bola zavedená stacionárna inštalácia na plazmové kalenie prírub a pneumatík dieselových lokomotív na základe stroja KZh-20.

Technický efekt: zvýšenie povrchovej tvrdosti na HRC 50...54, zvýšenie trvanlivosti 2,0-2,5-násobne v porovnaní s obväzmi v dodávke.

n) JSC "URALASBEST" (Asbest, Sverdlovsk región 2007) Bolo predstavené stacionárne zariadenie na plazmové kalenie prírub a pneumatík dieselových lokomotív na báze stroja KZh-20.

Technický efekt: zvýšenie povrchovej tvrdosti na HRC 52...58, zvýšenie trvanlivosti o 1,8-2,5 krát v porovnaní s obväzmi v stave pri dodaní.

p) OJSC "NTMK" (Nižný Tagil, 1995-2010) Plazmové kalenie valcov za tepla v OTs-1 (do roku 1999), v KSC a RBC priebežne na základe ročných zmlúv.

Technický efekt: zvýšená životnosť, prevádzkový čas a znížená merná spotreba kotúčov 1,2-1,6 krát.

Plazmové kalenie sa teda zaviedlo v mnohých strojárskych, hutníckych a banských a spracovateľských závodoch v Rusku. Navrhli, vyrobili a namontovali sa stacionárne mobilné zariadenia pre plazmové kalenie strojných dielov a nástrojov na skrutkovacích sústruhoch, naváracích sústruhoch, rotačných sústruhoch, valcovacích sústruhoch a valcových brúskach. Zariadenia sú vybavené plazmovými horákmi vlastnej konštrukcie na oblúkové kalenie s priamym a nepriamym pôsobením, s oblúkovým skenovaním aj bez neho, vrátane ručných plazmových horákov na kalenie lokálnych častí strojných dielov a nástrojov.