Otwornica do drewna. Wybierzemy dowolny rozmiar

Piły tarczowe

DO kategoria:

Maszyny do obróbki drewna

Piły tarczowe

Na pilarkach tarczowych stosuje się piły tarczowe o średnicy do 800 mm i grubości do 2,5 mm. Na maszynach formatujących oprócz pił instalowane są noże.

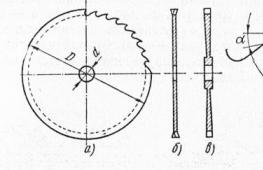

W zależności od profilu piły tarczowe dzielą się na płaskie (rys. 1, a, b), w których grubość tarczy jest taka sama w całym przekroju, oraz na piły „podcinane”, czyli z pogrubionym obwodowa część dysku (ryc. 1, V). Piły z podcięciami nazywane są piłami strugającymi. Stosuje się również piły, na końcach zębów, których lutowane są płytki z twardego stopu (ryc. 1, d).

Piły z ostrzami ze stopów twardych znajdują szerokie zastosowanie w przemyśle drzewnym do obróbki półfabrykatów meblowych, cięcia i piłowania płyt, sklejki, płyt fornirowanych oraz do cięcia drewna litego i laminowanego. Trwałość zębów takich pił jest 30 - 40 razy większa niż trwałość zębów pił wykonanych ze stali stopowej. Średnica pił po ponownym naostrzeniu nieznacznie się zmniejsza. Szerokość nacięcia przy piłowaniu narzędziem z ostrzami z węglików spiekanych jest nieco większa od szerokości nacięcia uzyskanej przy piłowaniu konwencjonalnymi piłami, jednak to (zwłaszcza przy cięciu materiałów arkuszowych) nie ma większego znaczenia, dodatkowo odpowiednie przygotowanie pił z ostrzami węglikowymi (szlifowanie krawędzi bocznych płyt po lutowaniu) pozwala uzyskać wysokiej jakości powierzchnię cięcia, która kompensuje ubytek drewna na rzecz trocin.

Ryż. 1. Piły tarczowe: a - widok ogólny, b - profil piły płaskiej, c - profil piły strugarskiej, d - ząb piły z płytką ze stopu twardego

Średnica zewnętrzna D pił tarczowych to średnica okręgu narysowanego wzdłuż wierzchołków zębów. Każda piła tarczowa posiada wewnętrzny otwór umożliwiający jej montaż na wale piły. Średnica tego otworu jest wewnętrzną średnicą d brzeszczotu i musi odpowiadać średnicy wału piły. Pomiędzy wałem piły a otworem dopuszczalna jest szczelina nie większa niż 0,1–0,2 mm.

Operator maszyny dobiera piłę w zależności od obrabianego materiału. Na przykład do cięcia płyt wiórowych i pilśniowych stosuje się piły z płytkami z węglików spiekanych lub drobnymi zębami. Do cięcia wzdłużnego stosuje się piły o profilu zębów I i II (ryc. 2, a), do cięcia poprzecznego o profilu III i IV (ryc. 2, b). Średnicę pił tarczowych dobiera się w zależności od grubości materiału, a profil – od wymaganej chropowatości cięcia. Jeśli więc powierzchnia jest przeznaczona do klejenia (na przykład na gładką fugę), stosuje się piły strugające.

Ryż. 2. Profile zębów piły a - do piłowania wzdłużnego, b - do piłowania pieprzowego

Ryż. 3. Sprawdzenie odkucia pił tarczowych: 1 - piła, 2 - linijka

Do tych warunków cięcia należy używać pił o najmniejszej średnicy, gdyż pozwala to na zmniejszenie zużycia energii, zmniejszenie szerokości cięcia i rozwarcia zębów. Piły o małych średnicach są stabilniejsze w pracy, zapewniają lepszą jakość powierzchni cięcia, ich zęby łatwiej się ostrzą, a piły łatwiej obrabiać.

Wymagania jakie muszą spełniać piły tarczowe są następujące:

1. Brzeszczot musi być kuty, tzn. jego środkowa część musi być nieco osłabiona poprzez uderzanie młotkiem po obu stronach brzeszczotu umieszczonego na kowadle. Piły płaskie o średnicy 250 mm i większej wymagają kucia. Poprawność odkucia określa się za pomocą prostej krawędzi, umieszczając ją na tarczy w kierunku promieni (rys. 3). Pomiędzy linijką a brzeszczotem w jej środkowej części powinna znajdować się szczelina, taka sama dla każdego położenia linijki. W przypadku złego kucia, w jednym położeniu linijki pomiędzy nią a krążkiem pojawia się szczelina, w innym nie ma szczeliny lub pojawia się wybrzuszenie.

Wielkość luzu charakteryzuje wklęsłość piły i zależy od jej średnicy oraz grubości.

Konieczność kucia pił tłumaczy się warunkami ich pracy. Podczas cięcia zęby piły w kontakcie z drewnem nagrzewają się i jeśli środek piły nie zostanie osłabiony przez kucie, brzeszczot ulega wygięciu. Jeżeli krzywizna jest znaczna (przekracza granice odkształceń sprężystych), wówczas kształt dysku nie zostaje przywrócony nawet po schłodzeniu. Przy odpowiednim kuciu korona piły tarczowej po podgrzaniu nieznacznie zwiększa swój rozmiar ze względu na osłabiony środek. Pilarka jest stabilna w działaniu.

2. Zęby piły płaskiej muszą być rozstawione, czyli ich końcówki muszą być wygięte naprzemiennie: jeden ząb w prawo, sąsiedni w lewo. Ilość smaru po jednej stronie wynosi 0,3 - 0,5 mm. Piły przeznaczone do cięcia wzdłużnego drewna suchego i twardego mają mniejsze przesunięcie, natomiast piły do cięcia świeżo ściętego drewna iglastego i miękkiego drewna liściastego mają większe przesunięcie.

Ustawienie zębów można zastąpić ich spłaszczeniem. Podczas spłaszczania zwiększa się szerokość zębów, które mają kształt szpatułki. Spłaszczone zęby są stabilniejsze i mniej tępe niż zęby rozstawione; zużycie energii podczas ich używania zmniejsza się o 12-15%.

3. Zęby piły należy naostrzyć. Duże zadziory i zagięcia końcówek są niedozwolone. Zęby piły poprzecznej powinny być ukośne pod kątem 40° dla drewna miękkiego, 60° dla drewna twardego, a ich końcówki powinny znajdować się w tej samej odległości od siebie i od środka brzeszczotu.

4. Piły posiadające co najmniej jeden złamany ząb lub pęknięcia na obwodowej części brzeszczotu uważa się za wadliwe; maszyna jest zabroniona.

Przed montażem brzeszczotu należy dokładnie oczyścić podkładki i czop wału szmatką lub końcówkami oraz sprawdzić powierzchnie oporowe podkładek. Jeśli na powierzchni nośnej zostaną wykryte nawet niewielkie wypukłości, podkładki należy wymienić.

Jeżeli średnica wewnętrznego otworu piły przekracza średnicę wału piły o więcej niż 0,1 - 0,2 mm, w celu precyzyjnego montażu pił należy zastosować tuleje wtykowe. Piłę mocuje się do wału za pomocą podkładki i nakrętki.

Okrągłe piły płaskie do cięcia poprzecznego z rozstawionymi zębami (ryc. 1, a, b) służą do wstępnego przycinania części, ponieważ nie jest tu wymagane wysokiej jakości cięcie. Aby zamocować ją do wrzeciona, piła posiada otwór montażowy, którego średnica d zależy od średnicy tarczy D i grubości piły b. Liczba zębów piły powinna wynosić 48, 60 lub 72. Profil zębów do cięcia poprzecznego pokazano na ryc. 1, ur. Zęby muszą mieć boczne, skośne zaostrzenie wzdłuż przedniej i tylnej krawędzi oraz ujemny przedni kąt konturu równy minus 25°.

Ryż. 4. Piły tarczowe: a - widok ogólny, b, c - do cięcia poprzecznego

W takim przypadku kąt zaostrzenia bocznych krawędzi skrawających zęba, mierzony w przekroju normalnym do krawędzi, przy piłowaniu drewna miękkiego powinien wynosić 45°, a przy piłowaniu twardego drewna 55°. Do cięcia poprzecznego służą piły tarczowe z płytkami z węglików spiekanych. Zęby piły mają nachyloną tylną powierzchnię, jak pokazano na ryc. 4, f. W zależności od nachylenia, patrząc na ząb od przodu, rozróżnia się piły: leworęczne, praworęczne lub z symetrycznym nachyleniem zmiennym.

Piły wzdłużne z litej stali pokazane są na ryc. 4, d. oraz z płytkami ze stopu twardego - na ryc. 4, e. Piły tarczowe do cięcia mieszanego muszą mieć zęby, których przedni kąt zarysu wynosi 0° (ryc. 4, e).

Jeśli wymagana jest wysoka jakość cięcia, stosuje się piły strugarskie o ujemnym kącie natarcia (ryc. 4, g), a także piły węglikowe o naprzemiennym symetrycznym nachyleniu tylnej powierzchni zębów.

Przygotowanie pił płaskich okrągłych do pracy obejmuje prostowanie, ostrzenie i ustawienie zębów. Piły po przygotowaniu do pracy muszą spełniać poniższe wymagania. Liczba zębów i ich profil muszą odpowiadać rodzajowi piłowania. Brzeszczot musi być płaski. Odchylenie od płaskości (wypaczenie, wybrzuszenie itp.) po każdej stronie krążka o średnicy do 450 mm nie powinno przekraczać 0,1 mm. Płaskość piły sprawdza się za pomocą linijki lub specjalnego urządzenia.

Wymagane parametry kątowe zębów i ostrość krawędzi skrawających należy zapewnić poprzez ostrzenie. Naostrzone zęby nie powinny mieć połysku w narożach powstałych w wyniku przecięcia krawędzi roboczych frezu. Połysk wskazuje, że podczas ostrzenia usunięto z zęba niewystarczającą warstwę metalu. Dopuszczalna różnica w wielkości kątów czołowych i kątów ostrzenia nie przekracza 2°.

Chropowatość powierzchni końcowych pił i powierzchni otworu montażowego powinna wynosić mikrony. Zęby tnące naostrzonej piły muszą być wolne od zadziorów, pęknięć i skręceń. Zadziory z bocznych powierzchni zębów usuwa się drobnoziarnistym kamieniem szlifierskim. Jakość ostrzenia piły sprawdza się za pomocą goniometru uniwersalnego lub szablonu do sprawdzania elementów kątowych zębów. Wierzchołki zębów powinny znajdować się na tym samym okręgu z odchyleniem nie większym niż 0,15 mm. Aby wyrównać wieniec zębaty na wysokość i szerokość, zęby piły są strugane, tj. zeszlifuj materiał z końcówek najbardziej wystających zębów, obracając piłę z częstotliwością roboczą.

Po naostrzeniu zęby pił stalowych są rozstawiane. W tym przypadku końcówki sąsiednich zębów są wygięte w różnych kierunkach o 1/3 ich wysokości (licząc od góry). Stopień wygięcia każdego zęba (przesuniętego w jedną stronę) ustalany jest w zależności od trybu cięcia i gatunku drewna. Przy cięciu poprzecznym piłami o średnicy 500 mm rozstaw boczny powinien wynosić 0,3 mm dla drewna suchego i 0,4 mm dla drewna o wilgotności powyżej 30%. Dokładność rozstawienia zębów kontrolowana jest za pomocą miernika wskaźnikowego lub szablonu. Dopuszczalne odchylenie ±0,05 mm.

Przygotowanie do pracy pił tarczowych z płytkami węglikowymi polega na lutowaniu płytek, ostrzeniu i wykończeniu zębów. Ponadto muszą być zrównoważone. Niewyważone tarcze ze względu na ich nierówną grubość mogą być przyczyną utraty stabilności brzeszczotu podczas pracy, silnego bicia wrzeciona i niezadowalającej jakości cięcia.

Wytrzymałość lutowania sprawdza się poprzez badanie pił poprzez obrót przy prędkości obwodowej zębów co najmniej 100 m/s. Ostrzenie i wykańczanie pił wyposażonych w płytki z twardego stopu odbywa się na maszynach półautomatycznych o zwiększonej dokładności i sztywności. Wstępne ostrzenie odbywa się za pomocą tarcz ściernych (karborundowych), a wykańczające ostrzenie i wykańczanie odbywa się za pomocą tarcz diamentowych.

Wyważanie statyczne pił odbywa się za pomocą specjalnego urządzenia. Nierównowaga tarczy charakteryzuje się niewyważeniem resztkowym, które jest równe iloczynowi masy niewyważonej i wielkości jej przemieszczenia względem osi obrotu (mimośród). Wielkość resztkowego niewyważenia zależy od średnicy brzeszczotu.

Rodzaje i rozmiary pił.

Kształt zębów pił tarczowych zależy od kierunku cięcia i twardości ciętego drewna. Do piłowania wzdłużnego stosuje się zęby skośne z prostym, łamanym (ząb wilka) i wypukłym grzbietem; do cięcia poprzecznego - równoramienne (symetryczne), asymetryczne i prostokątne.

Zęby z łamanym i wypukłym grzbietem są stabilniejsze niż proste, dlatego piły z takimi zębami służą do piłowania twardego drewna. Miękkie i miękkie drewno można ciąć piłami o prostych zębach. Na ryc. Rysunek 31 przedstawia metodę wyznaczania kątów zębów piły tarczowej.

Ryż. 5. Profile zębów pił tarczowych: a - do cięcia wzdłużnego; b - do cięcia poprzecznego

Podczas osadzania wierzchołki zębów są wygięte o 0,3-0,5 ich wysokości. Złamanie grzbietu zęba wilka wykonuje się od góry w odległości równej 0,4 stopnia. Ostrzenie zębów pił do pił wzdłużnych

cięcie - proste, ciągłe, dla pił do cięcia poprzecznego - ukośne przez ząb pod kątem 65 - 80° do płaszczyzny piły.

Szczególnym rodzajem pił tarczowych są piły strugarskie. Służą do uzyskania czystego cięcia, które nie wymaga strugania.

Grubość strugającej piły tarczowej od wieńca zębatego do środka wzdłuż 2/3 promienia stopniowo maleje pod kątem 8 - 15°. Dlatego zęby piły nie rozsuwają się; Krawędzie tnące zębów to krótkie przednie i boczne. Zęby pił strugarskich są zgrupowane lub, jak mówią, cięte „przegrzebkami”. Każda grupa (grzebień) ma duży „roboczy” ząb o kącie ostrym 45°. Ten ząb tnie drewno. Za zębem roboczym znajduje się od 3 do 10 małych zębów o kącie ostrzenia 40°. Kształt zębów strugarek do cięcia wzdłużnego i poprzecznego jest inny.

Ryż. 6. Wyznaczanie kątów zębów piły tarczowej

Przemysł produkuje piły strugające o średnicy od 100 do 650 mm i grubości zębów od 1,7 do 3,8 mm. W ostatnich latach coraz częściej stosuje się piły strugające.

Ryż. 7. Piły strugające

Montaż i mocowanie pił tarczowych. Piłę tarczową mocuje się na wale roboczym za pomocą dwóch podkładek dociskowych (kołnierzy), z których jedna jest zwykle obrabiana razem z wałem; jego płaszczyzna mocowania jest ściśle prostopadła do wału. Drugą podkładkę dokręca się nakrętką w kierunku przeciwnym do obrotu piły, aby zapobiec jej odkręceniu podczas pracy.

Podkładki nie powinny wystawać ponad powierzchnię stołu roboczego.

Nakrętka musi być całkowicie dokręcona. Piła zamontowana w maszynie powinna przy lekkim stuknięciu wydawać wyraźny, dzwoniący dźwięk.

Wysokość cięcia podczas pracy piłą tarczową jest w przybliżeniu równa 1/3 średnicy piły.

Przy wyborze piły, w zależności od grubości ciętego materiału, można kierować się następującymi przełożeniami (wymiary w mm):

grubość materiału: 60 80 100 120 140 160 200 220 240 260 średnica piły: 200 250 300 350 400 450 500 600 650 700

Takie stosunki grubości ciętego materiału do średnicy piły są prawidłowe, gdy materiał jest dociskany prosto na piłę lub piły na materiał. Jeśli piłę dociskamy do materiału po łuku, jak np. piła wahadłowa, średnica piły powinna być większa.

Wymagania dotyczące pił tarczowych i ich pielęgnacji.

Brzeszczot musi być dobrze oszlifowany i wolny od pęknięć, wybrzuszeń i przypaleń. Zęby muszą być zaostrzone i równomiernie rozmieszczone; Zadziory i oparzenia nie są na nich dozwolone. Zęby pił maszynowych do cięcia wzdłużnego są często nitowane lub spłaszczane, a nie rozwarte, czyli ich końce (wierzchołki) rozszerzają się pod wpływem uderzeń lub nacisku. W tym celu stosuje się specjalne nitownice i kondycjonery. Nitowanie i spłaszczanie zębów najczęściej wykonuje się dużymi piłami okrągłymi i szerokimi taśmowymi.

Podczas pracy z dobrze wypolerowaną tarczą tarcie pomiędzy tarczą a trocinami wpadającymi do cięcia jest zmniejszone, dzięki czemu tarcza mniej się nagrzewa.

Jeśli temperatura jest zbyt wysoka, płyta może się wypaczyć. Tworzą się na nim wybrzuszenia, które szybko się nagrzewają, powodując miejscowe odpuszczanie stali, powodując tzw. oparzenia. Oparzenia te można rozpoznać po ich ciemniejszym kolorze, przykładając linijkę do piły lub dotykiem.

Piła z oparzeniami nie nadaje się do pracy, należy ją wyprostować poprzez kucie.

Kucie piły tarczowej odbywa się obustronnie na kowadle za pomocą młotka ręcznego. Części dysku otaczające przepalenie (wybrzuszenie) są kute, a nie samo przepalenie. Kucie rozpoczyna się od obszarów najbardziej odległych od przepalenia, stopniowo zbliżając się do niego i stopniowo zmniejszając siłę uderzeń. Wyprostowany dysk powinien być całkowicie płaski.

Piła tarczowa często ulega rozciąganiu wzdłuż zębów, powodując rozluźnienie naciągniętych obszarów. Taka piła nie wykonuje prostego cięcia, ona, jak to się mówi, „tnie”.

Rozciąganie eliminuje się poprzez prostowanie, czyli kucie piły w środkowej części pierścieniowej w kierunku od podkładek do wieńca zębatego. Powoduje to pewne wydłużenie środkowej pierścieniowej części piły. Prostowanie powtarza się od czasu do czasu. Prostowanie odbywa się na struganej płycie żeliwnej z hamulcem ręcznym, dobranej wagowo w ilości 1 kg na średnicę piły 300 mm.

Jeśli piła ma tylko jedno małe pęknięcie, wówczas w przypadkach, gdy nie można jej zastąpić całkowicie sprawną piłą, na końcu pęknięcia wierci się mały otwór; Zapobiega to zwiększaniu się długości pęknięcia - taką piłą można kontynuować pracę. Jednakże taki środek jest zawsze wymuszony, tymczasowy i nie można się do niego uciekać w sposób ciągły.

Przemysł produkuje piły tarczowe z wyważonymi częściami obrotowymi. Piły są również wyważone. Jednak w przyszłości równowaga może zostać zachwiana na skutek szlifowania pił, w związku z wymianą niektórych części maszyny (wał roboczy, podkładki, nakrętki).

Wyważenie pił sprawdzane jest na równoległych, poziomych nożach wyważających. Wał roboczy osadzony na nożach z zamontowaną na nim piłą obraca się ręcznie wokół osi obrotu, zatrzymując go w różnych pozycjach na obwodzie. Jeżeli wał z tarczą podczas wszystkich takich zatrzymań pozostaje nieruchomy w zadanym położeniu, wówczas uznaje się go za wyważony. Jeśli wał wykona dodatkowy ruch obrotowy, oznacza to, że nie jest wystarczająco wyważony.

Rodzaje i rozmiary pił. W tabeli Na rys. 4 przedstawiono wymiary stosowanych pił tarczowych oraz zależność ich średnicy, grubości i liczby zębów.

Grubość piły tarczowej wynosi od – do – części jej średnicy

Metr. Do piłowania stosuje się piły o mniejszej grubości (gp :)

oU0 J

Drewno gatunków miękkich, o większej grubości (-) - twarde -

Kształt zębów pił tarczowych zależy od kierunku cięcia i twardości ciętego drewna. Do piłowania wzdłużnego stosuje się zęby skośne z prostym, łamanym (ząb wilka) i wypukłym grzbietem; do cięcia poprzecznego - równoramienne (symetryczne), asymetryczne i prostokątne. Profile tych zębów pokazano na ryc. 30, dane o profilach podano w tabeli. 5. >

|

Tabela 5

|

A - do cięcia wzdłużnego; b - do cięcia poprzecznego

Podczas osadzania wierzchołki zębów są wygięte o 0,3-0,5 ich wysokości. Pęknięcie w tylnej części zęba wilka wykonuje się od góry w odległości równej 0,4 wielkości kroku. Ostrzenie zębów pił do pił wzdłużnych

Piłowanie jest proste, ciągłe, w przypadku pił poprzecznych ukośne przez ząb pod kątem 65-80° do płaszczyzny piły.

Szczególnym rodzajem pił tarczowych są piły strugarskie. Służą do uzyskania czystego cięcia, które nie wymaga strugania.

Grubość strugającej piły tarczowej od wieńca zębatego do środka wzdłuż 2/3 promienia stopniowo maleje pod kątem 8-15°. Dlatego zęby piły nie rozsuwają się; krawędzie tnące zębów są krótkie przednie i boczne. Zęby strugarek są zgrupowane lub, jak to mówią, pocięte „przegrzebkami” (ryc. 32). Każda grupa (grzebień) ma duży „roboczy” ząb o kącie ostrym 45°. Ząb ten umożliwia cięcie drewna. Za zębem roboczym znajduje się od 3 do 10 zębów 1-drobnych o kącie ostrzenia 40°. Kształt zębów pił strugarskich do cięcia wzdłużnego i poprzecznego jest inny. 3

Przemysł produkuje piły strugające o średnicy od 100 do 650 mm, grubość na koronie od 1,7 do 3,8 mm. W ostatnich latach coraz częściej stosuje się piły strugające.

Montaż i mocowanie pił tarczowych. Piłę tarczową mocuje się na wale roboczym za pomocą dwóch podkładek dociskowych (kołnierzy), z których jedna jest zwykle obrabiana razem z wałem; jego płaszczyzna mocowania jest ściśle prostopadła do wału. Drugą podkładkę dokręca się nakrętką w kierunku przeciwnym do obrotu piły, aby zapobiec jej odkręceniu podczas pracy. Średnica podkładek wynosi w przybliżeniu „D-7b średnicy piły, jak pokazano poniżej (wymiary w calach). mm):

Średnica piły: 200 250 300 350 400 450 500 600 700 Średnica podkładki: 55 60 70 75 80 85 90 100 105

Podkładki nie powinny wystawać ponad powierzchnię stołu roboczego.

Nakrętka musi być całkowicie dokręcona. Piła zamontowana w maszynie powinna przy lekkim stukaniu wydawać dźwięczny, wyraźny dźwięk.

Wysokość cięcia podczas pracy piłą tarczową jest w przybliżeniu równa 73 calom średnicy piły.

Przy wyborze piły, w zależności od grubości materiału przeznaczonego do piłowania, można kierować się następującymi przełożeniami (wymiary w mm):

Grubość materiału: 60 80 100 120 140 160 200 220 240 260 średnica piły: 200 250 300 350 400 450 500 600 650 700

Takie stosunki grubości ciętego materiału do średnicy piły są prawidłowe, gdy materiał jest dociskany bezpośrednio do piły lub gdy piła jest dociskana do materiału po łuku, jak np. na przykład w piłze wahadłowej średnica piły powinna być większa.

Zainstalowany plus sprawdza się „na płaskość” i „na okrąg”, jak wskazano w § 7.

Brzeszczot musi być dobrze wypolerowany i wolny od pęknięć, wyszczerbień i przypaleń. Zęby muszą być zaostrzone i równomiernie rozmieszczone; Zadziory i oparzenia nie są na nich dozwolone. Zęby pił maszynowych do cięcia wzdłużnego są często nitowane lub spłaszczane, a nie rozwarte, czyli ich końce (wierzchołki) rozszerzają się pod wpływem uderzeń lub nacisku. W tym celu stosuje się specjalne nitownice i kondycjonery. Nitowanie i spłaszczanie zębów najczęściej wykonuje się dużymi piłami okrągłymi i szerokimi taśmowymi.

Podczas pracy z dobrze wypolerowaną tarczą tarcie pomiędzy tarczą a trocinami wpadającymi do cięcia jest zmniejszone, dzięki czemu tarcza mniej się nagrzewa.

Jeśli temperatura jest zbyt wysoka, płyta może się wypaczyć. Tworzą się na nim wybrzuszenia, które szybko się nagrzewają, powodując miejscowe odpuszczanie stali, powodując tzw. oparzenia. Oparzenia te można rozpoznać po ich ciemniejszym kolorze, przykładając linijkę do piły lub dotykiem.

Piła z oparzeniami nie nadaje się do pracy, należy ją wyprostować poprzez kucie.

Kucie piły tarczowej odbywa się obustronnie na kowadle za pomocą młotka ręcznego. Części dysku otaczające przepalenie (wybrzuszenie) są kute, a nie samo przepalenie. Kucie rozpoczyna się od obszarów najbardziej odległych od przepalenia, stopniowo zbliżając się do niego i stopniowo zmniejszając siłę uderzeń. Wyprostowany dysk powinien być całkowicie płaski.

Piła tarczowa często ulega rozciąganiu wzdłuż zębów, powodując rozluźnienie naciągniętych obszarów. Taka piła nie wykonuje prostego cięcia, ona, jak to się mówi, „tnie”.

Rozciąganie eliminuje się poprzez kucie, czyli kucie piły w środkowej części pierścieniowej w kierunku od podkładek do wieńca zębatego. Powoduje to pewne wydłużenie środkowej pierścieniowej części piły. Prostowanie powtarza się od czasu do czasu. Prostowanie odbywa się na struganej płycie żeliwnej za pomocą hamulca ręcznego, dobranego wagowo w tempie 1 kg o 300 mmśrednica piły.

Jeśli piła ma tylko jedno małe pęknięcie, wówczas w przypadkach, gdy nie można jej zastąpić całkowicie sprawną piłą, na końcu pęknięcia wierci się mały otwór; Zapobiega to zwiększaniu się długości pęknięcia - taką piłą można kontynuować pracę. Jednakże taki środek jest zawsze wymuszony, tymczasowy i nie można się do niego uciekać w sposób ciągły.

Przemysł produkuje piły tarczowe z wyważonymi częściami obrotowymi. Piły są również wyważone. Jednakże w przyszłości równowaga może zostać zachwiana na skutek szlifowania pił, w związku z wymianą niektórych części maszyny (wał roboczy, podkładki, nakrętki).

Wyważenie pił sprawdzane jest na równoległych, poziomych nożach wyważających. Praca na nożach - 2 Wał z zamontowaną na nim piłą obraca się ręcznie wokół osi obrotu, zatrzymując go w różnych pozycjach na obwodzie. Jeżeli wał z tarczą podczas wszystkich takich zatrzymań pozostaje nieruchomy w zadanym położeniu, wówczas uznaje się go za wyważony. Jeśli wał wykona dodatkowy ruch obrotowy, oznacza to, że nie jest wystarczająco wyważony.

Zabierzcie piły ludzkości, a postęp się zatrzyma. To stwierdzenie nie jest żartem. Bez narzędzia zdolnego do cięcia drewna i metalu, betonu i kamienia funkcjonowanie przedsiębiorstw przemysłowych i innych dziedzin produkcji towarowej jest niemożliwe.

Również w gospodarstwie domowym nie da się obejść bez pił. Każdy człowiek ma przynajmniej jedną piłę do metalu, a dobry rzemieślnik może znaleźć cały arsenał „zębnych pomocników”.

Przyjrzymy się najpopularniejszym typom pił, aby zapoznać się z ich możliwościami operacyjnymi i funkcjami zastosowania.

Wszystko zaczęło się od prostej piły do metalu

Pilarka ta jest przodkiem rodziny narzędzi ręcznych przeznaczonych do obróbki drewna. Gdy tylko wytopiono pierwszą sztabkę żelaza, ktoś wpadł na pomysł, aby wykuć z niej narzędzie do uprawy ziemi.

Można przypuszczać, że topór stał się drugim po motyce. Trzecią była prawdopodobnie piła z rączką, znana nam dzisiaj jako piła do metalu. Na przestrzeni wieków od swojego wynalazku zyskała licznych „braci i siostry” wykonujących dziesiątki różnych zawodów.

Przyjęta klasyfikacja dzieli tego typu piły ręczne na dwie grupy:

- Piły do drewna;

- Piły do metalu.

W zależności od kierunku cięcia piły ręczne do drewna dzielą się na trzy kategorie:

- Do cięcia wzdłużnego;

- Do cięcia poprzecznego;

- Uniwersalne (wzdłużno-poprzeczne).

Różnica między nimi polega na kształcie zębów tnących: na piłze wzdłużnej są one pochylone do przodu, natomiast na piłze poprzecznej są proste.

Uniwersalny ząb piły do metalu jest również pochylony do przodu, ale ma specjalne ostrzenie. Umożliwia cięcie wzdłuż i w poprzek włókien.

Ze względu na przeznaczenie piły ręczne dzielą się na kilka typów:

- Klasyczne piły do metalu (cięcie poprzeczne lub wzdłużne);

- Piły tarczowe (do wycinania otworów);

- Piły czopowe (do cięcia czopów łączących).

Przy wyborze ręcznej piły do metalu ważną rolę odgrywa nie tylko kształt, ale także wielkość zębów.

Istnieją trzy rodzaje siekaczy:

- Ząb drobny – 2,0-2,5 mm (do bardzo precyzyjnego piłowania i cięcia drobnych produktów);

- Średni ząb – 3,0-3,5 mm (dla części średniej wielkości);

- Ząb duży – 4,0-6,0 mm (do zgrubnego cięcia drewna i kłód).

Międzynarodowa klasyfikacja dzieli piły do \u200b\u200bmetalu nie według wysokości zębów, ale ich liczby przypadającej na 1 cal ostrza tnącego. Ten standard zakorzenił się również tutaj, więc nie zdziw się, jeśli zobaczysz litery PPI lub TPI na etykiecie instrumentu. Liczba za nimi to liczba zębów na cal długości. Im jest większy, tym drobniejszy jest ząb (na przykład PPI 8 lub TPI 14).

Dziś na rynku można zobaczyć zmodernizowany typ pił do metalu. Można je łatwo rozróżnić po wyciętych w płótnie szczelinach. W rezultacie zęby ułożone są w grupy po 6-7 sztuk.

Narzędzie to przeznaczone jest do cięcia surowego drewna. Przestrzenie między zębami są potrzebne, aby mokre wióry nie zatykały cięcia i można je było łatwo usunąć w trakcie pracy.

Oprócz zwykłych pił ręcznych, obecnie użytkownikom oferowana jest zelektryfikowana wersja narzędzia. Mocna elektryczna piła do metalu z łatwością poradzi sobie z dużą ilością pracy przy cięciu drewna, nie męcząc zbytnio właściciela.

Jej wszechstronność osiąga się poprzez wyposażenie w piły o różnej długości i szerokości brzeszczotów oraz wielkości zębów. Pozwala to z powodzeniem pracować nie tylko na drewnie, ale także na plastiku i metalu. Inną nazwą tego narzędzia jest piła szablasta.

Głównym parametrem charakteryzującym możliwości pił elektrycznych jest moc. Waha się od 400 do 1600 W. Od tego bezpośrednio zależy głębokość cięcia, która waha się od 90 mm dla modeli domowych do 200 mm dla modeli profesjonalnych.

Narzędzia ręczne do obróbki metalu nie są tak różnorodne. Istnieje tylko jeden rodzaj piły ręcznej, która może ciąć ten materiał. Jego korpus roboczy to szerokie lub wąskie ostrze z małymi, hartowanymi zębami. Wkłada się go do uchwytu łuku i dokręca śrubą.

Piły tarczowe

Pomysł zastąpienia ruchu ostrza tnącego tam i z powrotem ruchem kołowym można słusznie nazwać rewolucyjnym. Powstał po pojawieniu się silnika elektrycznego i znacznie zwiększył prędkość i wydajność pracy.

Typowym narzędziem wykorzystującym tę zasadę jest piła tarczowa. Jej główne zalety – mobilność i duża moc – przyćmiły skromne możliwości ręcznej piły do metalu.

Z założenia piły elektryczne tarczowe dzielą się na przekładniowe i bezprzekładniowe. W pierwszym przypadku silnik elektryczny obraca reduktor, na którego wale znajduje się brzeszczot. Drugą opcją jest montaż tarczy bezpośrednio na wale wirnika silnika elektrycznego. Obie konstrukcje posiadają mechanizm regulacji głębokości cięcia i kąta pochylenia.

Zaletą mechanizmów zębatych jest możliwość wykonywania głębszych cięć. Pilarki bezprzekładniowe mają dwie zalety: mniejszą wagę i przystępną cenę.

W pasywnym są one pochylone w kierunku przeciwnym do skoku (ujemny kąt ostrzenia).

Tarcze pasywne są niezastąpione przy cięciu metalu. Aktywne służą do obróbki drewna. Zęby tarczy mogą być zakończone węglikiem. Umożliwiają cięcie twardszych materiałów, jednak negatywnie wpływają na czystość cięcia.

Możliwości operacyjne narzędzia zależą od mocy silnika elektrycznego (od 0,65 do 2,5 kW). Producenci wskazują również maksymalną głębokość cięcia, jaką można wykonać piłą tarczową (od 25 do 85 mm).

Odmianą tego elektronarzędzia jest piła tarczowa, która jest zamontowana na nieruchomej ramie. Rozwiązanie to pozwala na cięcie długich i szerokich materiałów z dużą precyzją.

Niektórzy producenci oferują ciekawy kompromis - ręczne piły tarczowe, które można odwrócić i zamontować na stole, zamieniając je w stacjonarną „piłę tarczową”.

Odpowiadając na pytanie, jakie są rodzaje pił, nie można nie wspomnieć o urządzeniach poprzecznych. W tym przypadku piła tarczowa jest zamontowana na ramieniu wahadłowym. Jako łóżko służy obrotowa płyta z oznaczeniami transportera (kątowymi).

Przewaga piły ukosowej nad piłą tarczową jest oczywista: można wykonywać idealnie precyzyjne cięcia poprzeczne pod dowolnym kątem. Ta operacja jest szczególnie ważna przy łączeniu różnych elementów drewnianych (listwa, cokół, podszewka, drewno).

Piły łańcuchowe

Często podczas pracy z drewnem nie liczy się czystość i dokładność cięcia, ale jego głębokość. Właśnie ten problem rozwiązuje piła łańcuchowa - mocne urządzenie z silnikiem elektrycznym lub benzynowym, przeznaczone do wycinki lasów i cięcia drewna opałowego.

Posiada dwa główne, powiązane ze sobą parametry techniczne:

- Moc silnika;

- Długość opony.

Pręt to dwie płaskie płyty połączone ze sobą z małą szczeliną do montażu łańcucha piły. Z jednej strony posiada zębatkę napędzaną, a z drugiej wycięcia na mechanizm napinający.

Moc pilarek elektrycznych waha się od 1,5 do 4 kW. Wybierając urządzenie do prac domowych na miejscu, lepiej wybrać moc od 1,5 do 2 kW przy długości piły od 30 do 40 cm. To wystarczy nie tylko do sanitarnego przycinania ogrodu, ale także do przygotowanie drewna opałowego.

W razie potrzeby możesz użyć tego narzędzia do demontażu deski, kłody lub belki, chociaż nie uzyskasz wysokiej jakości i precyzji cięcia.

Istnieją dwa podtypy elektrycznych pił łańcuchowych:

- Z bocznym (poprzecznym) umiejscowieniem silnika;

- Z wzdłużnym montażem silnika.

Pierwszy typ jest prostszy w konstrukcji i tańszy w cenie. Ale drugi jest wygodniejszy w użyciu, chociaż jest droższy ze względu na wprowadzenie do projektu skrzyni biegów.

Najważniejszą rzeczą, jaką piła łańcuchowa daje swojemu właścicielowi, jest autonomia. Z takim narzędziem można udać się do lasu i tam ciąć drewno. Za tak znaczącą przewagę będziesz musiał zapłacić cenę: piły łańcuchowe mają bardziej złożoną konstrukcję niż piły elektryczne. Różnicę tę widać szczególnie przy zakupie taniego urządzenia „bez wypożyczenia”. Problemy z rozrusznikiem, gaźnikiem, pierścieniami i świecami są częstymi towarzyszami takiego zakupu. Dlatego lepiej kupić droższą piłę łańcuchową, niż tracić pieniądze, korzystając z opcji ekonomicznej.

Laubzega

Piły tarczowe i piły łańcuchowe nie zastąpią urządzenia wykorzystującego wąskie ostrze tnące poruszające się w górę i w dół z dużą częstotliwością.

Dzięki takiemu ułożeniu korpusu roboczego wyrzynarka umożliwia szybkie i dokładne wycinanie zakrzywionych płaskich części. Sklejka, ceramika i plastik, płyta OSB i miękki metal - wszystko to można wyciąć dobrą wyrzynarką z wysokiej jakości pilnikiem.

Laubzega

Dla każdego materiału producenci wykonują specjalne piły, które różnią się zarówno nachyleniem zębów, jak i częstotliwością.

Na przykład piła z dużym zębem lepiej tnie drewno. Ostrze z drobnym nacięciem zębatym z pewnością poradzi sobie z blachą. Nie podajemy żadnych specjalnych zaleceń dotyczących wyboru pił do wyrzynarki, ponieważ producent wskazuje na każdym z nich zalecany rodzaj materiału.

Głównymi parametrami technicznymi wyrzynarki są moc silnika, prędkość piły oraz maksymalna głębokość cięcia (wskazana dla różnych materiałów).

W przypadku modeli domowych parametry te mieszczą się w następujących granicach:

- Moc od 400 do 900 W;

- Prędkość (z możliwością płynnej regulacji od 0 do 3000 obr/min);

- Głębokość cięcia (drewno - 45-80 mm, stal od 4 do 20 mm).

Przydatną opcją układanki jest wskaźnik laserowy. Pomaga wyraźnie zobaczyć kierunek cięcia, gdy linia znakowania jest ukryta pod warstwą trocin. Wybierając wyrzynarkę elektryczną, zwróć szczególną uwagę na mocowanie, w którym zamocowany jest pilnik. Powinien zapewniać możliwie najbardziej niezawodne mocowanie. W przeciwnym razie plik będzie regularnie wyskakiwał ze swoich słabych „objęć”.

Logicznym rozwinięciem konstrukcji wyrzynarki była kompaktowa piła taśmowa. Jego korpusem roboczym jest zamknięty stalowy pas z zębami, który obraca się za pomocą silnika elektrycznego.

Piłowanie nią jest łatwiejsze niż praca wyrzynarką, która mocno wibruje i ma tendencję do wyrywania się z rąk. Czystość i precyzja cięcia piły taśmowej jest idealna. To nie tylko zmniejsza ilość odpadów, ale także pozwala uzyskać powierzchnię cięcia, która nie wymaga szlifowania.

Tutaj przedmiot obrabiany można trzymać obiema rękami, co zwiększa dokładność operacji przy cięciu elementów zakrzywionych.

Głównym wyznacznikiem przecinarek taśmowych do drewna jest głębokość cięcia, która może wynosić od 8 do 50 cm. Wyrzynarka i piła tarczowa nie są w stanie przeciąć tak grubego materiału.

Pozostałe cechy dotyczą ostrzy tnących.

Są tu dwie kategorie:

- Piły węglowe (stal produkcyjna C75 i analogi);

- Piły stopowe wykonane ze stali D6A (posiadają podwyższoną odporność na zużycie i odporność na obciążenia zmienne).

W zależności od technologii wykonania i hartowania zębów tnących, ostrza dzielą się na dwa typy:

- Brzeszczoty z ząbkami karbowanymi, niehartowanymi;

- Ostrza z naciętymi, hartowanymi zębami.

Zaletami pił pierwszego typu są niski koszt i możliwość cięcia drewna z wtrąceniami obcymi: gwoździami, kamieniami, drzazgami. Tarcza ta stosowana jest do cięcia małych objętości (2-4 m3 dziennie) i przy minimalnej prędkości posuwu (6-10 metrów na minutę).

Główną zaletą brzeszczotu z zębem hartowanym jest jego wysoka odporność na zużycie (2 razy większa w porównaniu z piłami z ostrzami niehartowanymi). Wady - wysoki koszt i wrażliwość na obce wtrącenia.

Pozostałe parametry pił taśmowych podsumowano w prostym zestawieniu:

- szerokość sieci;

- Liczba zębów na cal długości (TPI).

Do standardowych prac związanych z piłowaniem drewna idealna jest listwa o szerokości 1/2 cala. Węższe ostrza (3/8") służą do cięcia kształtowego.

Liczba zębów taśmy tnącej bezpośrednio wpływa na równość cięcia (im więcej zębów, tym gładsze cięcie). Piły grube (2,3 TPI) służą do cięcia drewna i kłód o grubości do 200 mm. Do czystszej pracy stosuje się piły o 6 TPI, a do precyzyjnego cięcia stosuje się rozmiar 10-14 TPI. Optymalny rozmiar, przy którym osiągana jest wysoka produktywność i dobra jakość cięcia, to 8 TPI.

Piła stołowa do metalu ma podobną konstrukcję do urządzenia do cięcia drewna. Jednak jego możliwości są skromniejsze. Narzędzie to może wykonywać jedynie cięcie poprzeczne stali walcowanej (rury, kątowniki, kształtki, kanały) pod różnymi kątami.

W procesie tym cięcie odbywa się za pomocą wieloostrzowego narzędzia obrotowego w postaci tarczy – piły tarczowej. W piłach tarczowych piła może znajdować się w położeniu górnym lub dolnym względem obrabianego przedmiotu (ryc. 24).

Średnicę skrawania D = 2R, mm (jest to jednocześnie główna cecha narzędzia - średnica piły), w analizie procesu przyjmuje się, że jest taka sama dla wszystkich zębów. Prędkość obrotową piły p, min -1 przyjmuje się jako stałą. Następnie prędkość ruchu głównego v, m/s:

Średnio prędkość v podczas cięcia piłami tarczowymi na maszynach wynosi 40...80 (maksymalnie 100...120) m/s.

Ruch posuwowy jest zwykle przykładany do przedmiotu obrabianego. Mechaniczna prędkość posuwu vs w obrabiarkach osiąga 100 m/min lub więcej.

Posuw na obrót piły S 0 i na ząb S z mm, określone wzorami

gdzie z = πD/t 3 - liczba zębów piły; t 3 - podziałka zębów, mm.

Rozróżnia się piłowanie z posuwem przeciwstawnym, gdy rzut wektora prędkości ruchu głównego v na kierunek posuwu i wektor prędkości posuwu przedmiotu v s są skierowane ku sobie, oraz piłowanie po drodze , gdy mają one zbieżny kierunek.

Podczas cięcia wzdłużnego rzadko stosuje się posuw przelotowy, ponieważ może on wciągnąć drewno do piły, co prowadzi do nierównej prędkości posuwu, przeciążenia silników ruchu głównego i mechanizmów posuwu, tj. do sytuacji awaryjnej. Posuw współbieżny jest powszechny podczas cięcia poprzecznego nieruchomego przedmiotu obrabianego. Na ryc. 24, a, b przedstawia cięcie z posuwem przeciwstawnym. Zmiana kierunku wektora v będzie odpowiadać wzorowi piłowania z posuwem przelotowym.

Trajektoria głównego ruchu - obrotu piły wokół osi - to okrąg o promieniu R, na którym znajdują się wierzchołki zębów. Trajektoria ruchu posuwowego przedmiotu obrabianego (lub oś obrotu piły, jeśli podano jej ruch posuwowy) jest linią prostą. Trajektoria ruchu tnącego - ruch wierzchołka zęba piły względem ciętego drewna - uzyskuje się w wyniku dodania dwóch jednocześnie występujących ruchów: głównego i posuwowego.

We wszystkich nowoczesnych piłach tarczowych prędkość ruchu głównego v jest wielokrotnie większa niż prędkość posuwu v s, dlatego wektor prędkości skrawania v e różni się nieznacznie wielkością i kierunkiem od prędkości ruchu głównego. W obliczeniach zwykle przyjmuje się, że są one równe, co pozwala na niewielki błąd. Warstwa (patrz ryc. 24, b) jest cięta wzdłuż łuku AB, który nazywa się łukiem kontaktu zęba z drewnem. Punkt A to punkt wejścia, punkt B to punkt wyjścia zęba z drewna. Punkt środkowy C przecina łuk styku na pół. Zaznaczone punkty odpowiadają kątowi wejścia φin, kąt wyjścia φout i średni kąt φ śr, które są liczone od normalnej do kierunku podawania. Wartości kąta φin I φout zależy od odległości h, promienia piły R i wysokości cięcia T(Tabela 11).

Tabela 11. Obliczenia współczynników φin I φout

Kąt odpowiadający łukowi cięcia lub długości ciętej warstwy nazywany jest kątem zwilżania φ kontakt:

Aktualny kąt φ określająca położenie zęba na łuku tnącym, zwiększa się równomiernie w miarę upływu czasu; dlatego możemy mówić o kącie średnim φ śr, charakteryzujący tryb piłowania:

Przy cięciu wzdłużnym kąt φ śr będzie odpowiadał średniemu kątowi styku głównej krawędzi tnącej zęba z włóknami drewna:

Długość ciętej warstwy / obliczana jest jako długość łuku styku

Gdzie φ kontakt mierzone w stopniach.

W procesie podawania dwa sąsiednie zęby tworzą różne powierzchnie dna nacięcia: jeden ząb - powierzchnia ze śladem 1- 1 ", druga to powierzchnia ze śladem 2-2". Odległość pomiędzy tymi powierzchniami w kierunku posuwu jest równa S z. Normalna odległość - grubość kinematyczna warstwy a - jest inna (ryc. 24, c). Aktualną wartość grubości kinematycznej ciętej warstwy oblicza się ze wzoru

Częściowe wartości grubości warstwy:

w punkcie wejścia

w punkcie wyjścia

w środku łuku tnącego (w połowie grubości)

Średnią grubość oblicza się, dzieląc pole powierzchni bocznej warstwy f c b dla długości:

Wzory (109), (110) dają nieco inne wyniki, jednak z wystarczającą do praktyki dokładnością możemy zrównać średnią grubość wióra na długości łuku skrawania i średnią grubość wióra na powierzchni bocznej:

Na przekroju przechodzącym przez oś obrotu piły (poprzeczną) geometria ciętej warstwy, jak zauważono wcześniej, zależy od sposobu poszerzenia cięcia: średnia grubość warstwy wzdłuż przekroju poprzecznego w środku łuk kontaktowy

Szerokość warstwy zależy również od sposobu poszerzenia kroju:

Podczas piłowania wzdłużnego główna (krótka) krawędź tnąca zęba przecina włókna drewna i tworzy spód nacięcia, a boczne krawędzie tnące uczestniczą w tworzeniu ścianek nacięcia. Ten rozkład funkcji określa wymagania dotyczące geometrii zębów piły do piłowania wzdłużnego: krótka krawędź tnąca musi być przesunięta do przodu w kierunku obrotu w stosunku do powierzchni przedniej ze względu na dodatni kąt γ . Spowoduje to przecięcie włókien, zanim zaczną się oddzielać na przedniej powierzchni, zapobiegając w ten sposób niezorganizowanemu wyciąganiu włókien.

Przy podwyższonych wymaganiach dotyczących jakości powierzchni cięcia należy wytworzyć dodatni kąt natarcia na bocznych krawędziach skrawających w wyniku ukośnego ostrzenia wzdłuż przedniej krawędzi (strona γ = φ 1). Ponieważ zęby tworzą dwie ściany nacięcia, należy wykonać ukośne ostrzenie przez ząb: zęby parzyste - w jednym kierunku, zęby nieparzyste - w drugim.

Kinematyka procesu piłowania determinuje obecność systematycznych nierówności na ciętej powierzchni - śladów pozostawionych przez zęby (patrz ryc. 24, d). Można obliczyć wysokość nieregularności kinematycznych y, np. dla piły z rozwartymi zębami. Z zależności geometrycznych wynika, że = 2a tan λ р, gdzie a jest grubością ciętej warstwy; λ р - kąt separacji.

Można mierzyć bezpośrednio na piłze tgλ p = b 1 /h p ; b 1 ih p = 0,5 godz. 3 .

Aby ocenić chropowatość powierzchni za pomocą parametru R m max, należy obliczyć największą wartość nieregularności kinematycznych ymax:

Obliczenia R m max za pomocą wzoru (114) dają wynik zaniżony (czasami kilkukrotnie). Wyjaśnia to fakt, że podczas piłowania na maszynie na chropowatość ciętej powierzchni dodatkowo wpływają niedokładności w poszerzaniu zębów, kontakt z zębami strefy niepracującej piły, elastyczny odzysk włókien drzewnych i sprężystego uginania się zębów, stępiania krawędzi tnących i końcówek zębów, tarcia wiórów o ścianki cięcia, bicia brzeszczotu w kierunku promieniowym i poprzecznym, wibracji piły, przemieszczania się przedmiotu obrabianego podczas cięcia i wiele innych powodów.

Dość dokładną prognozę oczekiwanej chropowatości powierzchni ciętej można uzyskać na podstawie danych eksperymentalnych, w których wysokość chropowatości R m max jest powiązana z najważniejszymi początkowymi warunkami skrawania: największą grubością ciętej warstwy ( poprzez parametry S z i φout) i sposób poszerzenia kroju.

W tabeli Na rysunkach 12 i 13 przedstawiono dopuszczalne posuwy na ząb, zapewniające określoną chropowatość powierzchni .

Tabela 12. Maksymalny posuw na ząb, mm, przy różnej określonej chropowatości powierzchni cięcia przy piłowaniu wzdłużnym piłami tarczowymi

| Wysokość nierówności Hmm aha, już nie | Ustaw zęby | Spłaszczone zęby | Zęby podcięte promieniowo (struganie) | ||||

| przy kącie wyjścia φout, ° | |||||||

| 20 ...50 | 60...70 | 20 ...50 | 60...70 | 20...50 | 60... 70 | ||

| 1,2 | 1,2 | 1,8 | 1,5 | - | - | ||

| 1,0 | 0,8 | 1,5 | 1,2 | - | - | ||

| 0,8 | 0,5 | 1,2 | 0,75 | - | - | ||

| 0,3 | 0,1 | 0,45 | 0,15 | - | - | ||

| 0,1 | 0,1 | 0,15 | 0,15 | - | 0,3 | ||

| od | - | 0,15 | - | 0,3 | 0,15 | ||

| - | - | - | - | 0,15 | 0,07 | ||

| - | - | - | - | 0,07 | - | ||

Tabela 13. Maksymalny posuw na ząb, mm, przy różnej określonej chropowatości powierzchni cięcia przy cięciu poprzecznym piłami tarczowymi

Notatka:Średnie warunki skrawania w produkcji, ostre zęby.

Podczas cięcia poprzecznego (ryc. 25) warunki pracy krawędzi tnących są inne niż podczas cięcia wzdłużnego: krawędź boczna przecina włókna i tworzy ściankę cięcia, a krótka krawędź tnąca i powierzchnia przednia odcinają odcięte włókna , tworząc spód nacięcia.

Określa to następujące wymagania dotyczące geometrii zęba. Krawędź boczna musi przeciąć włókna, zanim powierzchnia przednia zetknie się z nimi. W tym celu należy go przesunąć do przodu wzdłuż brzeszczotu względem krótkiej krawędzi ze względu na ujemny (lub zerowy) kąt natarcia konturu ( γ ≤ 0°) i mają dodatni kąt natarcia strona γ wskutek ukośnego ostrzenia. Zazwyczaj ostrzenie ukośne wykonuje się wzdłuż przedniej i tylnej powierzchni zęba.

Z reguły, aby umieścić wióry w ubytkach zębów, nie ma potrzeby ograniczania posuwu, liczonego od warunku zapewnienia wymaganej chropowatości (patrz tabela 13). W przypadku cięcia wzdłużnego współczynnik naprężenia rowka σ = 2... 3 i dla poprzecznego σ = 20... 30 ze względu na małe posuwy na ząb. Oznacza to, że warunki umieszczania wiórów w zagłębieniach i transportu wiórów z cięcia pozostają normalne.

W praktycznych obliczeniach energochłonności procesu cięcia przy projektowaniu napędu pił tarczowych, wyznaczaniu oddziaływań siłowych na elementy narzędzia i maszyny, obliczana jest średnia cykliczna siła styczna.

Średnia cykliczna siła styczna jest warunkową stałą siłą styczną F x c, która działając na drodze równej obwodowi piły 2 πR (jeden obrót to cykl ruchu głównego), wykonuje taką samą pracę jak średnia siła styczna działająca na ząb F xcp dla jednego obrotu piły:

gdzie z jest liczbą zębów piły (w czasie jednego obrotu piły każdy ząb przejdzie przez cięcie, wykonując pracę równą F xcp l).

Z równości wynika

Gdzie z re f- liczba jednocześnie tnących zębów (wartość średnia ważona, nie zaokrąglana do pełnych jednostek).

Średnia siła styczna działająca na ząb F xcp jest warunkową stałą siłą styczną, która działając po drodze równej długości wycinanej warstwy l, działa tak samo jak rzeczywista zmienna siła styczna po drodze równej rzeczywistemu łukowi styku frezu z drewnem.

Siła F xcp jest powiązana ze środkiem łuku stykowego C (patrz ryc. 24, b), którego położenie określa kąt φ śr. Jego wartość oblicza się za pomocą wzoru

gdzie F xT jest tabelaryczną wartością siły stycznej dla procesu cięcia wzdłużnego piłą tarczową, przyjętą dla grubości ciętej warstwy a cf w środku łuku styku, N/mm (tab. 14); b - szerokość ciętej warstwy, mm; i popr- ogólny współczynnik korygujący, uwzględniający różnicę pomiędzy obliczonymi warunkami skrawania a tabelarycznymi.

Tabela 14. Tabelaryczna siła ścinająca F xT i praca właściwa K t dla cięcia wzdłużnego piłą tarczową

| Aśrednio, mm | F x t, N/mm | Kt, J/cm 3 | Aśrednio, mm | FxT, N/mm | Kt, J/cm 3 |

| 0,10 | 9,5 | 0,50 | 23,8 | 47,5 | |

| 0,15 | 12,0 | 0,60 | 26,4 | 44,0 | |

| 0,20 | 14,2 | 0,80 | 31,2 | 39,0 | |

| 0,25 | 16,0 | 1,00 | 36,0 | 36,0 | |

| 0,30 | 18,0 | 1,20 | 40,8 | 34,0 | |

| 0,35 | 19,3 | 1,40 | 44,8 | 32,0 | |

| 0,40 | 21,0 | 52,5 | 1,60 | 48,8 | 30,5 |

| 0,45 | 22,5 | 50,0 | 2,00 | 56,0 | 28,0 |

Notatka: Sosna, W = 10... 15%; t = 50 mm, φ in = 60°; V = 40 m/s; zęby są ostre; δ = 60°.

Maksymalna siła styczna

gdzie tak = aout to maksymalna grubość warstwy (w pobliżu punktu wyjścia); a cf to średnia grubość warstwy.

Maksymalna normalna siła

Korzystając ze średniej siły cyklicznej, oblicza się moc cięcia P p, W:

Moc cięcia można również obliczyć za pomocą wzoru objętościowego

gdzie K T jest tabelaryczną wartością pracy właściwej piłowania wzdłużnego piłą tarczową (patrz tabela 14), J/cm 3 ; i popr- ogólny współczynnik korygujący, uwzględniający różnicę między warunkami obliczonymi a tabelarycznymi.

Najwyższa prędkość podawania v s (р), dopuszczalne pod warunkiem pełnego wykorzystania danej mocy skrawania P p, oblicza się na podstawie przeliczonego wzoru objętościowego

Według tabeli 14 znajdź wartość średniej grubości ciętej warstwy a cf, odpowiadającą obliczonej tabelarycznej sile F XT. Następnie korzystając kolejno z cf zgodnie ze wzorami (112), (111), (101) wyznaczamy i środek, S z. przeciwko s.

W przypadku cięcia poprzecznego obliczenie sił skrawania jest trudniejsze. Średnią siłę karną na zębie F xcp oblicza się poprzez tabelaryczną siłę styczną F XT (tabela 15), odniesioną do jednostki szerokości cięcia, a nie rzeczywistej warstwy ciętej i dobieranej w zależności od kinematyki, a nie poprzeczności średnia grubość wióra w przekroju pośrodku łuku jezdnego:

Ta sama tabela pokazuje tabelaryczne wartości specyficznej pracy przekrojowej K T.

Tabela 15. Tabelaryczna siła ścinająca F T oraz praca specjalistyczna KT do poprzecznego cięcia drewna piłą tarczową

| A środek = S z sin j śr mm | F xT , N/mm, dla szerokości cięcia B pr, mm | K t, J/cm 3, dla szerokości cięcia B pr, mm | ||||||

| 1,5 | 2,5 | 3,5 | 5,0 | 1,5 | 2,5 | 3,5 | 5,0 | |

| 0,01 | 1,25 | 1,05 | 0,90 | 0,75 | ||||

| 0,02 | 2,14 | 1,84 | 1,56 | 1,24 | ||||

| 0,03 | 2,94 | 2,52 | 2,10 | 1,65 | ||||

| 0,04 | 3,76 | 3,16 | 2,60 | 1,96 | ||||

| 0,05 | 4,50 | 3,75 | 3,05 | 2,25 | ||||

| 0,075 | 6,45 | 5,25 | 4,15 | 2,85 | ||||

| 0,10 | 8,30 | 6,70 | 5,20 | 3,50 | ||||

| 0,15 | 12,30 | 9,60 | 7,50 | 4,95 | ||||

| 0,20 | 16,20 | 12,20 | 9,80 | 6,40 |

Notatka: Sosna, W = 15%, ostre zęby.

Cechy piłowania materiałów drzewnych. W przypadku piłowania płyt wiórowych ogólny charakter zależności stycznych i normalnych sił skrawania oraz chropowatości obrabianej powierzchni od średniej grubości ciętej warstwy pozostaje taki sam jak przy piłowaniu drewna. W tabeli 16 przedstawiono przybliżone dane dotyczące cięcia płyty wiórowej piłą tarczową.

Tabela 16. Siła styczna stołu F xr i praca właściwa K T przy cięciu płyty wiórowej piłą tarczową

| środa, mm | Fxr, N/mm, przy gęstości płyty, kg/m 3 | KT, J/cm 3, przy gęstości płyty, kg/m 3 | ||||

| 0,2 | 1,6 | 2,5 | 3,3 | 78,6 | 123,0 | 167,0 |

| 0,4 | 2,2 | 3,4 | 4,7 | 54,4 | 85,0 | 117,0 |

| 0,6 | 2,6 | 4,1 | 5,6 | 43,5 | 68,0 | 92,5 |

| 0,8 | 3,0 | 4,6 | 6,3 | 37,1 | 58,0 | 78,9 |

| 1,0 | 3,4 | 5,3 | 7,2 | 33,9 | 53,0 | 72,0 |

| 1,2 | 3,9 | 6,1 | 8,3 | 32,7 | 51,0 | 69,4 |

| 1,4 | 4,5 | 7,1 | 9,6 | 32,4 | 50,6 | 68,9 |

| 1,6 | 5,2 | 8,1 | 11,0 | 32,2 | 50,4 | 68,5 |

| 1,8 | 5,8 | 9,0 | 12,3 | 32,1 | 50,2 | 68,2 |

| 2,0 | 6,4 | 10,0 | 13,6 | 32,0 | 50,0 | 68,0 |

| 2,2 | 7,0 | 11,0 | 14,9 | 31,9 | 49,8 | 67,8 |

Notatka: Ilość spoiwa wynosi 8%, zęby są ostre, v = 40 m/s, V = 3 mm, V = 1,7 mm, φ av = 35 0.

Jakość przetarcia płyty wiórowej charakteryzuje się wielkością wiórów na krawędzi (mierzoną wzdłuż lica płyty w kierunku prostopadłym do płaszczyzny cięcia) oraz chropowatością powierzchni cięcia (głównie wielkością nieregularności pęknięć i owłosienie).

Wióry są konsekwencją odrywania się cząstek powierzchniowych płyty pod wpływem siły zębów na wejściu do materiału lub na wyjściu z niego. Ilość odprysków można zminimalizować poprzez odpowiedni dobór geometrii zębów piły (kąt natarcia i kąt ostrzenia skosu), zapewnienie odpowiedniego podparcia wzdłuż lica płyty w pobliżu krawędzi cięcia oraz wyeliminowanie możliwości pracy z tępym narzędzie. Chropowatość ciętej powierzchni w dużej mierze zależy od średniej grubości ciętej warstwy (posuwu na frez). Jednocześnie wskaźniki chropowatości pogarszają się wraz ze spadkiem gęstości płyt i zawartości spoiwa.

Dla uzyskania zadowalającej jakości powierzchni ciętej zaleca się następujące posuwy na ząb piły: 0,03...0,05 mm dla płyt o gęstości 700 kg/m 3 i zawartości spoiwa poniżej 8%; 0,05...0,1 mm dla płyt o gęstości 900 kg/m 3 i zawartości spoiwa 8...12%; 0,15...0,25 mm dla płyt o gęstości powyżej 900 kg/m 3 i zawartości spoiwa powyżej 12%.

Podczas cięcia płyt wiórowych wyłożonych dekoracyjnym tworzywem sztucznym stawiane są zwiększone wymagania w zakresie odprysków wzdłuż powierzchni okładziny. Określono warunki piłowania wykańczającego, przy których długość wiórów nie przekracza 50 mikronów: piła o minimalnej średnicy

zęby wyposażone w płytki węglikowe, γ

= -10°, α

= 15°, β

= 70°, strona φ < 13 мкм, v=

= 40... 50 m/s, S z< 0,03 мм. ДСтП, облицованные шпоном, можно распиливать поперек волокон облицовки теми же пилами при несколько большей подаче на зуб: S z ≤ 0,05 мм.

Płyty wiórowe laminowane drewnem-B najczęściej poddaje się obróbce poprzez piłowanie, w którym co 1...2 równoległe warstwy forniru jedna warstwa jest układana pod kątem 90° do nich.

Budowa tworzywa sztucznego (rys. 26) przesądza o zastosowaniu następujących rodzajów piłowania: w poprzek włókien 5 i wzdłuż włókien w kierunku 3 prasowania, prostopadle do kierunku 1 prasowania, równolegle do warstw kleju 4 oraz wzdłuż włókien wraz z docięciem ich do końca 2. Nakład pracy i zalecane parametry cięcia Płyty wiórowe przy użyciu piły tarczowej podano w tabeli. 17 i 18.

Tabela 17 Specyficzna praca cięcia płyty wiórowej piłą tarczową

Ze względu na rodzaj powierzchni bocznych brzeszczotu (kształt przekroju) rozróżnia się piły tarczowe płaskie, stożkowe i strugane (z podciętymi powierzchniami bocznymi).

Piły płaskie. Charakterystyki konstrukcyjne pił regulują GOST 980 - 80 „Piły okrągłe płaskie do piłowania drewna” i GOST 9769-79 „Piły tarczowe do cięcia drewna z ostrzami ze stopów twardych”.

Piły do cięcia drewna (rys. 27) wykonane są ze stali 9HF dwóch rodzajów: A - do cięcia wzdłużnego, B - do cięcia poprzecznego. Podczas stosowania pił w różnych gałęziach przemysłu drzewnego wymagana jest szeroka gama standardowych rozmiarów. Średnica pił wynosi 125...1600 mm, grubość tarczy 1,0...5,5 mm, ilość zębów 24...72 dla pił typu A i 60...120 dla typu B piły. Kąty zębów dobiera się biorąc pod uwagę warunki pracy brzeszczotów zębów głównych (krótkich) i bocznych podczas piłowania wzdłużnego i poprzecznego.

Piły typu A (patrz rys. 27, b) do cięcia wzdłużnego dostępne są w dwóch wersjach: wersja 1 - z łamaną liniową tylną powierzchnią zębów oraz wersja 2 - z prostą tylną powierzchnią zębów. Piły typu A w wersji 2 o średnicy 125...250 mm o zwiększonej liczbie zębów, stosowane są głównie w ręcznych narzędziach elektrycznych, na domowych maszynach do obróbki drewna i frezarkach.

Piły typu B (patrz ryc. 27, b) do cięcia poprzecznego mają również dwie wersje: wersję 3 - z kątem natarcia równym zero i wersję 4 - z ujemnym kątem natarcia. Piły wersji 3 stosuje się na pilarkach tarczowych z dolnym położeniem wrzeciona, natomiast wersja 4 - na maszynach z górnym położeniem wrzeciona w stosunku do ciętego materiału.

Kąty zębów pił tarczowych płaskich, °

Normalnie stabilna praca piły tarczowej jest możliwa tylko pod warunkiem prawidłowego doboru średnicy i grubości tarczy oraz średnicy podkładki mocującej piłę do wrzeciona maszyny. Najmniejszą średnicę brzeszczotu D min , mm wyznacza grubość ciętego materiału oraz średnica kołnierza mocującego piłę do wrzeciona maszyny (w przypadku pił z wrzecionem umieszczonym nad i pod materiałem odpowiednio wycinane) zgodnie z zależnościami

gdzie t to wysokość cięcia, mm; d f - średnica kołnierza mocującego, mm; h 3 - najmniejsze wyjście piły z cięcia, w przybliżeniu równe wysokości zęba piły, mm; h - najkrótsza odległość od osi piły do stołu maszyny, mm.

Początkowa średnica dysku D = D min + 2Δ, Gdzie Δ - margines promienia na zużycie, mm (Δ ≈ 25 mm).

Grubość brzeszczotu, mm, dobiera się w zależności od średnicy:

Pozostałe wymiary profili zębów oblicza się ze wzorów: podziałka zębów t 3, mm, przy grubości krążka b, mm:

wysokość zęba h 3, mm:

Liczba zębów z, szt.:

Promień sępa R, mm:

Piły tarczowe produkowane są ze stali narzędziowej stopowej 9ХФ, HRC 3 40... 45 zgodnie z wymaganiami normy, zgodnie z zatwierdzoną dokumentacją techniczną.

Piły płaskie z ostrzami z węglików spiekanych. Piły te (ryc. 28) służą do cięcia materiałów drzewnych (płyta wiórowa, płyta pilśniowa, drewno laminowane), a także drewna litego (GOST 9769-79).

Płytki tnące zębów piły wykonane są ze stopu ceramiczno-metalowego węglika wolframu i kobaltu VK6, VK15, a korpus piły ze stali stopowej narzędziowej 50KhFA lub 9KhF, HRC 3 40...45. Ze względu na przeznaczenie technologiczne piły dzielą się na trzy typy (tabela 19).

Tabela 19. Wymiary i kąty zębów pił tarczowych płaskich z płytkami węglikowymi (patrz rys. 28)

| Parametry piły | Rodzaje pił | ||

| 1 - do cięcia płyt wiórowych, sklejki, płyt pilśniowych, arkuszy tworzyw sztucznych i drewna klejonego | 2 - do cięcia wzdłużnego drewna litego i laminowanego | 3 - do cięcia paneli wyłożonych w poprzek włókien | |

| Średnica D, mm Nominalna szerokość cięcia W pr, mm | 160...400 2,8...4,1 | 160...450 2,8...4,3 | 320...400 3,0...4,5 |

| Średnica otworu | |||

| dziury D, mm | 32...50 | 32... 80 | |

| Liczba zębów z Kąt, °: | 24...72 | 16...56 | 56...96 |

| przód γ | 10; 5; 0 | 20; 10 | 20; 10 |

| ostrzenie β | 65; 70; 75 | 55; 65 | 55; 65 |

| tył α | |||

| cięcie δ | 80; 85; 90 | 70; 80 | 70; 80 |

| ukośne ostrzenie φ |

Piły okrągłe (okrągłe) stożkowe. Piły stożkowe (ryc. 29, a) służą do cięcia krawędziowego tarcicy na cienkie deski w celu rozdrobnienia odpadów drzewnych na trociny (szerokość cięcia jest prawie o połowę mniejsza niż przy piłowaniu piłami płaskimi). Grubość przetartych desek nie powinna przekraczać 12... 18 mm, w przeciwnym razie piła nie będzie mogła ich wygiąć na bok i zakleszczy się w nacięciu. Do cięcia asymetrycznego stosuje się piły stożkowe jednostronne (lewo- i prawostożkowe), do cięcia symetrycznego - dwustronne.

Wymiary pił kątowych jednostronnych: średnica 500... 800 mm, grubość środkowej części tarczy 3,4... 4,4 mm, grubość zębów 1,0... 1,4 mm, ilość zębów 100; średnica otworu montażowego wynosi 50 mm. Zęby piły mają kąt natarcia 25° i kąt ostrzenia 40°. Materiał piły - stal 9HF, HRC 3 41...46.

Piły tarczowe (okrągłe) do strugania. W piłach strugarskich powierzchnie boczne posiadają podcięcie od obwodu do środka pod kątem 0°15'...0°45", dzięki czemu nie ma konieczności poszerzania krawędzi tnącej poprzez rozpieranie lub spłaszczanie zęby.

Boczne krawędzie tnące zębów pił strugających, tworzące powierzchnie tnące, znajdują się w tej samej płaszczyźnie. Piła z podcięciem jest stabilna w pracy, dlatego jakość cięcia charakteryzuje się małymi wartościami nieregularności kinematycznych i drgań. Chropowatość ciętych powierzchni jest zbliżona do struganej (stąd nazwa pił).

Piły strugające służą do wykańczającego piłowania suchego drewna o wilgotności nie większej niż 20% w dowolnym kierunku względem słojów. Rozmiary pił i profile zębów są znormalizowane (GOST 18479-73). Ze względu na kształt przekroju piły rozróżnia się piły jednostożkowe 4 i piły dwustożkowe 5 (ryc. 29, b). Te ostatnie są przewidziane w wersji wzdłużnej i poprzecznej 7 piłowanie.

W piłze strugającej masa metalu rośnie w kierunku obwodu tarczy; przy znacznych średnicach tarcz i dużych prędkościach obrotowych w tarczy mogą powstawać niebezpieczne naprężenia rozrywające spowodowane siłami odśrodkowymi. Dlatego średnice tych pił nie przekraczają 400 mm (160...400 mm). Materiał piły - stal 9ХФ lub 9Х5ВФ, HRC 3 51... 55.

Piły tarczowe to narzędzia wielotnące, które mają kształt dysku, kuli lub cylindra. Cięcie odbywa się poprzez ruch obrotowy narzędzia podczas ruchu postępowego obrabianego materiału lub piły wraz z jej napędem. Ruch obrotowy charakteryzuje się prędkością obwodową, którą umownie nazywa się prędkością skrawania, natomiast ruch translacyjny charakteryzuje się prędkością posuwu. Prędkość skrawania w piłach tarczowych jest zawsze kilkukrotnie większa niż prędkość posuwu. Proces piłowania jest możliwy tylko wtedy, gdy występują oba ruchy.

Aby piły tarczowe wytrzymywały działanie sił skrawania, bezwładności, ciepła i innych powstających podczas cięcia, wykonuje się je z wysokiej jakości stali stopowych. Wymiary brzeszczotu i zębów podano w GOST i specyfikacjach technicznych.

Część tnąca pił tarczowych składa się z zębów rozmieszczonych wokół koła. O kształcie zębów i ich profilu decydują kąty nacięcia oraz zarysy tylnej i przedniej krawędzi pomiędzy jamą zęba.

W zależności od przeznaczenia pił zmienia się profil zębów i ich wartości kątowe. Ze względu na rodzaj cięcia piły tarczowe dzielą się na piły do cięcia wzdłużnego, poprzecznego i mieszanego drewna i materiałów drzewnych. Różnią się między sobą profilem zębów, kątami cięcia i sposobem ostrzenia zębów. Klasyfikację pił tarczowych przedstawiono na schemacie (ryc. 1.1).

Piły tarczowe różnią się wielkością brzeszczotu (średnica zewnętrzna, kształt, profil jego przekroju, średnica otworu naśrodkowego i grubość tarczy), wielkością, liczbą i profilem zębów. Przekroje i konstrukcje różnych pił pokazano na ryc. 1.2.

W praktyce produkcyjnej stosuje się piły z tarczą płaską o jednakowej grubości w całym przekroju, tarczą stożkową z podcięciem, kulistą i cylindryczną. Niektóre firmy zagraniczne produkują piły stożkowe o różnych przekrojach brzeszczotu (ryc. 1.2, b).

Próbowano stosować piły o różnej konstrukcji brzeszczotów: trójwarstwowe, z niehartowaną warstwą metalu w środku, a na zewnętrznych powierzchniach warstwami stali stopowej o dużej twardości (54 - 56 HRC), a także z warstwę dźwiękochłonną, która znajdowała się w niewielkim wgłębieniu wzdłuż całej brzeszczotu płaskiego. Ze względu na złożoność działania nie doczekały się dystrybucji przemysłowej.

W ostatnich latach zewnętrzne powierzchnie pił tarczowych zaczęto pokrywać cienką warstwą materiału przeciwciernego – teflonu, który charakteryzuje się obniżonym współczynnikiem tarcia. Piła mniej się nagrzewa, co poprawia jej stabilność pracy, jednak obecność tej warstwy utrudnia przygotowanie brzeszczotów, a ponadto nie są one powszechnie stosowane.

Kąt natarcia y jest kątem pomiędzy promieniem piły a przednią krawędzią zęba; kąt ostrzenia (3 - kąt pomiędzy przednią i tylną krawędzią zęba; tylny kąt a - kąt pomiędzy tylną krawędzią zęba a styczną do okręgu obrotu piły poprowadzonego od wierzchołka zęba (tzw. styczna jest prostopadła do promienia piły). Kąt skrawania 8 tworzy przednia krawędź zęba i styczna do okręgu obrotu piły narysowanego od wierzchołka zęba. Kąt skrawania jest równy sumie kąta ostrzenia i kąta przyłożenia:

Suma wszystkich kątów skrawania (kąt natarcia, kąta tylnego i wierzchołkowego) jest zawsze równa 90°:

γ + β + α = 90°

W przypadku pił do wzdłużnego piłowania drewna kąt natarcia ma wartość dodatnią, a kąt cięcia jest mniejszy niż 90° (ryc. 1.3, a-c), a w przypadku pił do cięcia poprzecznego kąt natarcia może wynosić zero i mieć ujemną wartość.

Każdy ząb piły ma dwie boczne (1 -2 i 1′-2′) i jedną krótką krawędź tnącą 1 -1′ (ryc. 1.3, II). Krótka krawędź tnąca jest utworzona przez przecięcie przedniej i tylnej powierzchni zęba i jest ujęta pomiędzy bocznymi płaszczyznami piły; boczne - przez przecięcie powierzchni czołowej (1’, 2’, 2’, 1’) z płaszczyznami bocznymi piły.

Przemysł produkuje piły tarczowe z tarczą płaską (stalową, z płytkami ze stopów twardych), z podcięciem (struganiem), stożkową, kulistą, cylindryczną. Piły stalowe produkowane są zgodnie z wymaganiami GOST 980-80 „Płaskie piły tarczowe do piłowania drewna. Warunki techniczne”. Posiada 232 standardowe rozmiary pił tarczowych, w tym 119 do cięcia wzdłużnego i 113 do cięcia poprzecznego drewna. Znormalizowane są wartości stanu naprężenia brzeszczotów. W GOST 980-63, 980-69 wartości te powiązano z najbardziej racjonalnymi trybami cięcia 40 - 60 m/s, które zapewniają najniższe zużycie energii przy wzdłużnym piłowaniu drewna i są najczęściej stosowane w piłach tarczowych. GOST 980-80 nie ma tego łącza, co jest jego istotną wadą.

Piły z ostrzami ze stopów twardych produkowane są zgodnie z GOST 9769-79 „Piły tarczowe z ostrzami ze stopów twardych do obróbki materiałów drzewnych. Warunki techniczne”. GOST ustanawia 115 standardowych rozmiarów pił do różnych celów.

Produkujemy piły tarczowe: z tarczami płaskimi zgodnie z wymaganiami GOST 980-80 ze stali 9HF (wg GOST 5950-73); struganie według GOST 1 8479-73 ze stali 9ХФ lub 9Х5ВФ, z płytami wykonanymi z twardego stopu według GOST 9769-79 ze stali 50ХФA (wg GOST 1 4959-79) lub 9ХФ. Wytrzymałość na rozciąganie tych stali wynosi 1350 - 1500 N/mm2.

Piły tnące (rys. 1.4) oprócz pił piłowych (7) posiadają dwa rzędy zębów kruszących (8, 9), które miażdżą przetartą krawędź. Każdy rząd ma 12 zębów. Zęby tnące piły i zęby szlifierskie kruszarki osadzone są w specjalnej obudowie (10), przymocowanej do niej śrubami i pokrywą. Dopuszczalne niewyważenie nie przekracza 50 g x mm. Piły są wstępnie testowane pod kątem wytrzymałości przy prędkości obrotowej co najmniej 9000 obr./min; dopuszczalna prędkość robocza nie większa niż 6000 min -1.

Konstrukcja piły podcinającej jest podobna do piły do cięcia, z tym że piła podcinająca nie posiada zębów kruszarki (ryc. 1.5). W piłze tej w korpusie osadzone są 24 zęby piły, zabezpieczone w nim śrubami (8) i osłoną (1). Końcówki zębów są wyposażone w sztuczne diamenty. Konstrukcja zębów obu pił jest taka sama. Korpus zęba ma skomplikowany kształt, wykonany jest ze stali 40X, a jego czubek posiada poszerzenie, do którego przylutowany jest srebrnym lutem PSR-40 (GOST 19738-74) element tnący wykonany ze sztucznego diamentu.

Badania pił wykazały ich wysoką odporność na zużycie. Jeśli w operacjach podcinania i cięcia piła z ostrzami wykonanymi z twardego stopu VK15 będzie działać przez 2 – 3 tygodnie, wówczas piły te będą działać do 3 miesięcy. Ze względu na brak brzeszczotów, prostowanie i kucie nie są wymagane. Aby zapewnić wysoką jakość działania, piły te wymagają starannego montażu wszystkich zębów tnących i wyważenia po zakończeniu montażu. Podczas ostrzenia zęby są usuwane i ostrzone w specjalnym urządzeniu z tarczami diamentowymi.

N. Jakunin

profesor, kandydat nauk technicznych,

Zasłużony Pracownik Przemysłu Leśnego,

Honorowy akademik Rosyjskiej Akademii Nauk Przyrodniczych.