پایه های گرم شده برای قالب گیری اسلب رسم. Vibro-thermo مخفف تولید بتن مسلح است

وظیفه مجموعه تکنولوژیکی عملیات قالب گیری به دست آوردن محصولات متراکم با اشکال و اندازه های معین است. این امر با استفاده از قالب های مناسب تضمین می شود و چگالی بالا با فشرده سازی مخلوط بتن حاصل می شود. عملیات فرآیند قالبگیری را میتوان به دو گروه تقسیم کرد: گروه اول شامل عملیات ساخت و آمادهسازی قالبها (تمیز کردن، روانکاری، مونتاژ)، دوم - متراکم کردن محصولات بتن و به دست آوردن شکل مورد نظر آنها است. عملیات حمل و نقل از اهمیت کمتری برخوردار نیست که هزینه آن در مجموع هزینه ها می تواند به 10-15٪ برسد. در برخی موارد، تجزیه و تحلیل فنی و اقتصادی عملیات حمل و نقل سازماندهی فرآیند فن آوری را به عنوان یک کل تعیین می کند. معمول ترین در این زمینه تولید محصولات با اندازه بزرگ و فوق سنگین - تیرآهن، خرپاها، دهانه پل است، زمانی که به دلیل هزینه های قابل توجه جابجایی، تولید محصولات در یک مکان، یعنی یک نیمکت سازماندهی می شود. نوع طرح سازماندهی فرآیند پذیرفته شده است. در مجموعه فناوری عمومی تولید محصولات بتن مسلح، عملیات قالب گیری جایگاه مرکزی و تعیین کننده ای را اشغال می کند. تمام عملیات های دیگر - تهیه مخلوط بتن، آماده سازی تقویت کننده - تا حدی آماده سازی هستند و می توانند خارج از محل یک شرکت محصولات بتن مسلح خاص انجام شوند. مخلوط بتن را می توان به طور مرکزی از یک کارخانه بتن، محصولات تقویتی - از کارگاه تقویت مرکزی منطقه به دست آورد. چنین سازمانی از کارخانه محصولات بتن مسلح از نظر فنی و اقتصادی بسیار سودمند است: هزینه مخلوط بتن و آرماتور بسیار کمتر از زمانی است که آنها در کارخانه محصولات بتن مسلح تولید می شوند، زیرا ظرفیت کارگاه های اختلاط و تقویت بتن وجود دارد. برای اهداف متمرکز چندین برابر بیشتر است. بالاتر از همان کارگاه های کارخانه فرآورده های بتن مسلح. و اگر قدرت بالاتر باشد، سازماندهی فرآیند فن آوری می تواند پیشرفته تر شود: استفاده از خطوط اتوماتیک و تجهیزات با عملکرد بالا مفید است که به طور قابل توجهی بهره وری نیروی کار را افزایش می دهد، هزینه محصولات را کاهش می دهد و کیفیت آنها را بهبود می بخشد. . با این حال، اکثریت قریب به اتفاق کارخانجات محصولات بتن مسلح از چنین سازماندهی منطقی فرآیند فن آوری امتناع می ورزند، زیرا اختلال در تحویل محصولات نیمه تمام لازم ممکن است. اگر در نظر داشته باشید که ایجاد یک منبع مخلوط بتن برای بیش از 1.5-2 ساعت کارکرد خطوط قالب گیری غیرممکن است - این مخلوط شروع به سخت شدن می کند.

قالب ها و روان کننده ها

برای ساخت محصولات بتن آرمه از قالب های چوبی، فولادی و بتن مسلح و گاهی بتن مسلح استفاده می شود. لازم به ذکر است که موضوع انتخاب مواد قالب هم از نظر فنی و هم از نظر اقتصادی بسیار حائز اهمیت است. تقاضا برای قالب های کارخانه بتن پیش ساخته بسیار زیاد است. حجم قالب ها در اکثر کارخانه ها نباید کمتر از حجم محصولات تولید شده توسط گیاه در طول روز با سخت شدن مصنوعی و 5-7 برابر بیشتر با رسیدن طبیعی باشد. در تعدادی از موارد، نیاز به قالب، شدت کل فلز تولید را تعیین می کند (وزن یک واحد فلز در واحد خروجی)، که به طور قابل توجهی بر شاخص های فنی و اقتصادی شرکت به عنوان یک کل تأثیر می گذارد. همچنین باید در نظر داشت که قالب ها در سخت ترین شرایط کار می کنند: آنها به طور سیستماتیک در معرض مونتاژ و جداسازی قطعات، تمیز کردن بتن چسبیده به آنها، بارهای دینامیکی در هنگام تراکم مخلوط بتن و حمل و نقل و قرار گرفتن در معرض رطوبت قرار می گیرند. بخار) محیط در طول دوره سخت شدن محصولات. همه اینها به طور اجتناب ناپذیری بر مدت زمان خدمات آنها تأثیر می گذارد و نیاز به پر کردن سیستماتیک موجودی فرم ها دارد.

اگر هزینه های یک بار سازماندهی کارخانه محصولات بتن مسلح را در نظر بگیریم، فرم های چوبی سودآورترین هستند، اما عمر مفید آنها و کیفیت محصولات به دست آمده در چنین اشکالی کم است: گردش مالی چوبی. اشکال در تولید از ده تجاوز نمی کند، پس از آن فرم ها استحکام لازم را از دست می دهند، ابعاد و پیکربندی ظرف قالب گیری نقض می شود. طول عمر قالب های فلزی چندین برابر قالب های چوبی است و بنابراین هزینه های عملیاتی هنگام استفاده از قالب های فلزی در نهایت کمتر از قالب های چوبی است، اگرچه هزینه های اولیه بالا بود. اما این برای سازماندهی تولید انبوه همان نوع محصولات بتن مسلح صادق است. هنگام تولید محصولات با اندازه استاندارد یکسان در حجم کم، ممکن است توصیه شود از قالب های چوبی استفاده کنید زیرا ارزان تر هستند: آنها را می توان مستقیماً در کارخانه محصولات بتن مسلح تولید کرد. بنابراین، در این مورد، تجزیه و تحلیل فنی و اقتصادی تولید ضروری است که نتایج آن امکان انتخاب یک راه حل منطقی را فراهم می کند.

فرم های فلزی بیشتر در کارخانه های بتن پیش ساخته تخصصی رایج است. دوام، حفظ طولانی مدت ابعاد آنها، سهولت در مونتاژ و جداسازی قطعات، استحکام بالا، که از تغییر شکل محصولات در حین ساخت و حمل و نقل جلوگیری می کند - اینها از مزایای فرم های فلزی است که استفاده گسترده آنها را مشخص کرده است. معایب قالب های فلزی این است که آنها مصرف فلز شرکت را به میزان قابل توجهی افزایش می دهند و در نتیجه شاخص های فنی و اقتصادی پروژه را بدتر می کنند.

مصرف فلز خاص قالب ها به نوع محصولات قالب گیری شده در آنها و سازماندهی فرآیند قالب گیری بستگی دارد. کمترین مصرف فلز به روش نیمکت. هنگام قالب گیری محصولات روی پایه های تخت، مصرف فلز ویژه 300-500 کیلوگرم وزن فلز قالب برای هر 1 متر مکعب از حجم محصول است. هنگام تولید محصولات به شکل متحرک با استفاده از تکنولوژی جریان-دانه، مصرف فلز به طور متوسط 1000 کیلوگرم بر متر مکعب برای محصولات مسطح (پانل ها، کفپوش ها) و 2000-3000 کیلوگرم بر متر مکعب برای محصولات با مشخصات پیچیده (پرواز از پله ها و فرود، تیرها و پرلین های مقطع T، پانل های آجدار). بیشترین مصرف فلز قالب ها برای قالب گیری با استفاده از سیستم نوار نقاله معمول است، زمانی که محصولات روی پالت های چرخ دستی قالب گیری می شوند: به ازای هر 1 متر از محصول قالب گیری شده در آنها به 7000-8000 کیلوگرم فلز می رسد، یعنی وزن قالب برابر است. 3 برابر یا بیشتر وزن محصول در قالب. این شاخص فنی و اقتصادی دلیلی برای امتناع از توسعه بیشتر فناوری نوار نقاله و توقف ساخت و ساز بود.

قالب های بتن مسلح فلزی، که هنوز هم چندان رایج نیستند، جایگاه متوسطی را در شاخص های فنی و اقتصادی اشغال می کنند: هزینه های اولیه تولید آنها کمتر از فلزی نیست، اما وزن آنها 1.5-2 برابر بیشتر است، که بر حمل و نقل تأثیر می گذارد. هزینه ها مزیت قالب های بتن مسلح این است که آنها می توانند هزینه های فلزی برای ساخت قالب را 2-3 برابر کاهش دهند: فلز فقط برای تجهیزات جانبی قالب هزینه می شود، در حالی که پالت که بالاترین میزان را دارد. مصرف فلز (باید استحکام بالایی داشته باشد)، از بتن مسلح ساخته شده است.

صرف نظر از مواد، الزامات کلی زیر برای قالب ها اعمال می شود:

ارائه محصولات با شکل های لازم و. اندازه ها و حفظ آنها در طول تمام عملیات های تکنولوژیکی؛

حداقل وزن نسبت به وزن واحد محصول که با طراحی منطقی فرم ها به دست می آید.

سادگی و حداقل شدت کار در مونتاژ و جداسازی فرم ها؛

استحکام بالا و توانایی حفظ شکل و ابعاد آن تحت بارهای دینامیکی که به ناچار در حین حمل و نقل، برداشتن محصولات و مونتاژ فرم ها ایجاد می شود.

از اهمیت ویژه ای برای کیفیت محصولات و ایمنی قالب ها، کیفیت و انتخاب صحیح روان کننده هایی است که برای جلوگیری از چسبندگی بتن به مواد قالب طراحی شده اند. روان کننده باید در تمام عملیات تکنولوژیکی به خوبی روی سطح قالب نگهداری شود، امکان کاربرد مکانیزه آن (با پاشش) فراهم شود، چسبندگی بتن محصول به قالب کاملاً از بین برود و ظاهر محصول را خراب نکند. . این الزامات تا حد زیادی توسط روان کننده هایی از ترکیبات زیر برآورده می شود: امولسیون های روغنی با افزودن خاکستر سودا.

روان کننده های روغن - مخلوطی از روغن های خورشیدی (75٪) و دوک (25٪) یا 50٪ روغن ماشین و 50٪ نفت سفید.

خاک رس صابون، صابون سیمان و دیگر سوسپانسیون های آبی از مواد ریز مانند گچ، گرافیت.

ویژگی های قالب گیری و ساخت محصولات به روش های مختلف

روش ایستاده. قالب گیری محصولات به روش نیمکتی، یعنی به صورت غیر متحرک، روی پایه های تخت، قالب ها و کاست ها انجام می شود.

قالب گیری روی نیمکت های مسطح. پایه تخت یک سکوی بتنی صاف و صیقلی است که به دو دسته تقسیم می شود. خطوط قالب گیری جداگانه وسایل گرمایشی در بدنه بتنی سایت به صورت لوله هایی قرار می گیرند که بخار از آن عبور می کند، آب گرم می سوزد و یا کلاف های الکتریکی در آنها قرار می گیرد. قبل از قالبگیری، قالبهای قابل حمل در جایگاه مونتاژ میشوند که پس از روغنکاری، آرماتور در آن قرار میگیرد و مخلوط بتن از یک سنگفرش بتنی که روی ریلهای بالای هر خط حرکت میکند، تامین میشود. با توجه به روش سازماندهی کار، پایه های تخت به بلند، دسته ای و کوتاه تقسیم می شوند.

پایه های کششی این نام را دریافت کردند زیرا سیم فولادی که از سیم پیچ های واقع در انتهای پایه باز می شود، در امتداد خط شکل دهی به انتهای مخالف پایه با استفاده از جرثقیل یا چرخ دستی مخصوص کشیده می شود و در آنجا به پایه ها ثابت می شود. (شکل 79). از این پایه ها برای تولید محصولات بلند با سطح مقطع و ارتفاع زیاد و همچنین برای تولید محصولات تقویت شده با میله آرماتور استفاده می شود. در حال حاضر مکانیزه ترین پایه از نوع GSI (6242) است که در یک سینی کم عمق قرار دارد. محصولات این غرفه به شرح زیر تولید می شوند. بستههای سیمی در تراز محصولات قالبگیری شده قرار میگیرند و انتهای سیمها با استفاده از گوههایی در گیرههای نصب شده روی چرخ دستیهای مخصوص محکم میشوند. سپس، با استفاده از جرثقیل یا وینچ نصب شده در انتهای مخالف پایه، چرخ دستی حرکت می کند و سیمی را که از سیم پیچ باز می شود با خود حمل می کند. در انتهای پایه، دستگیره همراه با سیم های تقویت کننده برداشته شده و به استاپ ها محکم می شود. کشش آرماتور (از 2 تا 10 سیم در یک زمان) با جک ها انجام می شود و پس از آن مخلوط بتن گذاشته و فشرده می شود. روش تراکم بسته به نوع محصولات قالب گیری - ویبراتورهای سطحی، عمیق و نصب شده انتخاب می شود. پس از متراکم کردن مخلوط بتن، محصول پوشش داده می شود، بخار تامین می شود و عملیات حرارتی و رطوبتی طبق رژیم داده شده انجام می شود.

پایههای دستهای (شکل 80) با پایههای برهشده از این جهت متفاوت هستند که تقویتکننده سیم در کیسههای (بستهای) روی میزهای دستهای خاص یا تأسیسات جمعآوری میشود. پس از مونتاژ بسته از تعداد سیم های مورد نیاز که در انتهای آن با گیره های مخصوص محکم می شود، بسته به خط استند منتقل شده و به استاپ ها محکم می شود. عملیات بیشتر برای تولید محصولات روی پایه های دسته ای مانند پایه های بروشینگ است. پایه های بسته بندی برای تولید محصولات با سطح مقطع کوچک و همچنین محصولات ساخته شده از عناصر منفرد با کشش بعدی آرماتور روی بتن سخت استفاده می شود.

پایه کوتاه متشکل از ایستگاه های قالب گیری ثابت جداگانه به شکل قالب های باربر (شکل 81) است که برای ساخت خرپاهای بتن مسلح پیش تنیده، تیرها و سایر سازه ها برای ساخت و ساز صنعتی در نظر گرفته شده است. پایه ها می توانند تک طبقه باشند، زمانی که محصولات در یک ردیف در ارتفاع قالب گیری می شوند، و چند طبقه (بسته بندی)، زمانی که محصولات در چندین ردیف در ارتفاع قالب گیری می شوند. کل فناوری تولید محصولات - آماده سازی پایه، کشش آرماتور، تخمگذار و فشرده سازی مخلوط بتن، عملیات حرارتی و در نهایت، برداشتن محصولات - با استفاده از همان روش هایی انجام می شود که هنگام تولید محصولات در غرفه های بلند انجام می شود. اما مزیت استند دسته ای کوتاه در مقایسه با پایه بلند، استفاده کامل تر از محوطه تولید کارگاه است.

قالب گیری در کاست. با روش کاست، قالب گیری و سخت شدن محصولات در یک قالب کاست عمودی ثابت انجام می شود (شکل 82). کاست مجموعه ای از محفظه ها است که از دیوارهای عمودی فولادی یا بتن مسلح تشکیل شده و در هر یک از آنها یک محصول قالب گیری می شود. بنابراین، تعداد محصولاتی که به طور همزمان در نوار کاست قالب گیری می شوند با تعداد محفظه ها مطابقت دارد. این امر بهره وری نیروی کار را به میزان قابل توجهی افزایش می دهد و تولید محصولات در حالت عمودی به طور چشمگیری فضای تولید را کاهش می دهد که مهمترین مزیت روش کاست است. مخلوط بتن توسط یک پمپ از طریق یک خط لوله بتنی به محل نصب کاست عرضه می شود و سپس از طریق یک دمپر از طریق یک شلنگ انعطاف پذیر وارد محفظه ای می شود که آرماتور از قبل در آن نصب شده است. مخلوط با استفاده از ویبراتورهای نصب شده و عمیق فشرده می شود. کاست دارای ژاکت های بخار مخصوص برای گرم کردن محصولات در طول عملیات حرارتی و رطوبتی است. برای این منظور می توانید از محفظه های جداگانه و همچنین گرمایش الکتریکی محصولات استفاده کنید. هنگامی که بتن به مقاومت مشخص شده رسید، دیواره های محفظه های کاست توسط مکانیزمی کمی از هم جدا می شوند و محصول توسط جرثقیل از کاست خارج می شود.

با روش جریان - سنگدانه، قرار دادن آرماتور و مخلوط بتن در قالب و تراکم مخلوط در یک ایستگاه فناوری انجام می شود و سخت شدن محصولات در دستگاه های حرارتی ویژه (محفظه های بخار یا اتوکلاو) انجام می شود. فرآیند کلی فن آوری به عملیات تقسیم می شود (شکل 83). قالب مونتاژ شده و روغن کاری شده با آرماتور گذاشته شده در آن بر روی سکوی ارتعاشی نصب می شود، سنگفرش بتنی با مخلوط بتن پر می شود و سکوی ارتعاشی روشن می شود. محصول قالبگیری شده به همراه قالب توسط جرثقیل به اتاقک بخار منتقل میشود و پس از بررسی توسط بخش کنترل کیفی، روی چرخ دستی به انبار خارج میشود. مخلوط بتن از بخش اختلاط بتن از طریق یک روگذر به سنگفرش های بتنی عرضه می شود. هر خط علاوه بر این دارای ایستگاه هایی برای تکمیل محصولات، تخمگذار آرماتور، جداسازی قالب ها، تمیز کردن و روانکاری آنها است. می توان پست های جداگانه را با هم ترکیب کرد و پست مربوط به محصولات تکمیلی را می توان به محل جداسازی منتقل کرد.

روش نوار نقاله از طریق تقسیم وسیع عملیات فناورانه به پست های تخصصی جداگانه با روش جریان-دانه متفاوت است. تا 9 پست از این قبیل در خط نقاله وجود دارد: جداسازی محصولات، تمیز کردن و روغن کاری قالب ها، بازرسی قالب ها، تخمگذار قطعات آرماتور و جاسازی شده، تخمگذار مخلوط بتن، متراکم کردن مخلوط بتن، نگهداری محصولات قبل از عملیات حرارتی (شکل 84). محصولات بر روی پالت های چرخ دستی مجهز به تجهیزات ویژه ای که دیواره های قالب را تشکیل می دهند، قالب گیری می شوند. اندازه پالت 7X4.5 متر است که به شما امکان می دهد در صورت نصب قطعات جداکننده روی پالت، یک محصول به مساحت 6.8X4.4 متر یا چندین محصول با مساحت یکسان را به طور همزمان قالب بزنید. در طول عملیات مجتمع قالبگیری، چرخ دستی توسط یک فشاردهنده به صورت ریتمیک هر 12-15 دقیقه از پستی به پست دیگر در امتداد مسیرهای مخصوص قرار داده شده حرکت میکند. سپس محصول قالبگیری شده در یک محفظه پیوسته با چندین لایه در ارتفاع بخار میشود. بالا بردن محصولات قالبگیری شده به طبقات بالایی و پایین آوردن آنها پس از پایان عملیات حرارتی توسط بالابرهای مخصوص (کاهنده) نصب شده در سمت بارگیری و تخلیه محفظهها انجام میشود. حرکت چرخ دستی ها از راه دور توسط یک اپراتور از صفحه کنترل کنترل می شود. این روش همچنین فراهم می کند که اکثر عملیات قالب گیری از راه دور انجام و کنترل می شود. برای این منظور فرآیند قالبگیری تا حد امکان به عملیات جداگانه تقسیم میشود و پستهای تخصصی مربوطه سازماندهی میشوند که عاملی ضروری در اتوماسیون تولید است.

روش قالب گیری پیوسته بر روی یک آسیاب نورد ارتعاشی انجام می شود (شکل 85). دارای یک تسمه متحرک پیوسته متشکل از صفحات حجمی یا مسطح مجزا است. اولی سطح آجدار پانل ها را تضمین می کند، در حالی که دومی یک سطح صاف را فراهم می کند. آرماتور بر روی یک تسمه متحرک پیوسته در ابتدای آسیاب گذاشته می شود، سپس در قسمت بعدی مخلوط بتن تامین و با ارتعاش متراکم می شود و تا حدی توسط رول های کالیبره نورد می شود. دومی امکان به دست آوردن محصولات با ضخامت کاملاً ثابت و با سطح صاف را فراهم می کند. محصول تشکیل شده با حرکت تسمه وارد منطقه عملیات حرارتی و رطوبتی شده و پس از دو ساعت بخاردهی از تسمه به صورت تمام شده خارج شده و به انبار ارسال می شود. سرعت تسمه آسیاب تا 25 متر در ساعت است. با بزرگترین عرض محصول 3.2 متر، بهره وری به 80 متر مربع در ساعت می رسد. این مولدترین و خودکارترین روش تولید پانل است.

1) ساخت خرپا روی پایه

2) تولید محصولات بلند

در عمل مدرن کارخانه، غرفه های کوتاه برای تولید سازه های پیش تنیده گسترده شده است: پانل های پوشش استاندارد به طول 12 و 18 متر، ستون ها و تیرهای ساختمان های قاب، پوشش های کمی شیب دار به طول 24 متر، خرپاهای قطعه ای.

تغییر مکرر تجهیزات در استندهای بلند به طور قابل توجهی باعث افزایش شدت کار و مصرف فلز سازه ها می شود. فناوری انعطاف پذیر در پایه های کوتاه، عمدتاً در ویبروترموفرم ها، به شما امکان می دهد گردش مالی آنها را 2-4 برابر افزایش دهید، شدت کار قالب گیری را کاهش دهید و تعداد قالب ها را کاهش دهید.

ساخت خرپا روی پایه.

خرپاهایی با آکورد مستقیم پایین پیش تنیده (بخشی، بدون مهار) و با آکوردهای موازی روی پایه های کوتاه ساخته می شوند.

تعدادی از کارخانه ها از پایه های کوتاه برای تولید همزمان دو خرپا سگمنتال با دهانه 24 متر استفاده می کنند. در دو طرف تیر، قالب های فلزی روی پایه بتنی وجود دارد (شکل 14.9).

عمود بر یکی از انتهای تیر فاصلهگیر، یک تیر رانش ثابت I با میلههای دستگیره کوتاه برای تقویت پیش تنیدگی وجود دارد. در انتهای مخالف تیر، همان تیرهای رانش ثابت و متحرک ثابت می شوند. تیر متحرک بر روی غلتک ها نصب می شود و دارای میله های کششی - گیره می باشد. بین تیرهای متحرک و ثابت دو جک تک گذر از نوع DG-200 با ظرفیت بالابری 200 تن وجود دارد که توسط واحد پمپاژ تغذیه می شود. برای بازگرداندن تیر متحرک به حالت اولیه، جک سوم هیدرولیک در طرف مقابل آن تعبیه شده است.

پس از گذاشتن آرماتور میله یا رشته در میله های گیره تیرهای متحرک و ثابت می توان همزمان با دو جک هیدرولیک کشش داد. اول از همه، کشش نصب انجام می شود، و سپس

نصب قاب و قطعات تعبیه شده - کشش طراحی کامل. گوه های قفل کننده در شیارهای میله ها وارد می شوند و پس از آن می توان فشار سیلندرهای هیدرولیک را کاهش داد و نیرو را از آرماتور پیش تنیدگی به تیر فاصله ساز منتقل کرد. خرپاها بتن ریزی می شوند و پس از آن پایه با یک هود برای عملیات حرارتی پوشانده می شود یا مستقیماً در ترموفرم گرم می شود.

در تولید انبوه، ساخت خرپا بر روی یک پایه مکانیزه ویژه با فرم دوار منطقی است، نمونه ای از آن نصبی است که برای قالب گیری خرپاهای پیش تنیده بتن مسلح FBM-241U به طول 24 متر طراحی شده است (شکل 14.10).

برای سهولت در تعمیر و نگهداری نصب، قاب چرخان تا یک زاویه مشخص بالا می رود و پس از قرار دادن آرماتور، آن را به موقعیت قالب گیری پایین می آورند. سپس اضلاع انتهایی و قطعات تعبیه شده نصب می شود، مخلوط بتن وارد قالب می شود و با ارتعاش متراکم می شود. عملیات حرارتی در ترموفرم ها انجام می شود. در این حالت، سطح باز بالایی محصول با یک لایه آب به ضخامت 20-40 میلی متر پر می شود که برای آن طرف های اضافی در امتداد کانتور قالب در نظر گرفته شده است. در پایان عملیات حرارتی، طرفهای انتهایی برداشته میشوند و از سیلندرهای هیدرولیک برای بلند کردن قاب چرخان همراه با محصول در یک موقعیت شیبدار استفاده میشود و آن را از قالب خارج میکند. سپس انتهای لنگر میلگردهای تقویت شده تحت فشار قطع می شود و محصول به صورت عمودی به انبار منتقل می شود. پس از این، قالب تمیز می شود، روغن کاری می شود و تشکیل محصول بعدی شروع می شود.

توالی تکنولوژیکی ساخت خرپاها هنگام کار بر روی پایه های مختلف یکسان است: تهیه سیم و رشته. نصب قالب ها، آرماتورهای بدون تنش و قطعات تعبیه شده؛ کشش تقویت وتر پایین به صورت مکانیکی یا الکتروترمال. قالب گیری و عملیات حرارتی محصولات؛ انتقال نیروهای پیش تنیدگی از پایه به بتن سخت شده محصول. برداشتن و خارج کردن محصول از پایه

با سازماندهی مناسب کار، مدت یک سیکل برای تولید دو خرپا یا تیرآهن معادل یک روز است.

تولید محصولات بلند.

برای تولید سازه های بتنی مسلح با اندازه بزرگ، به ویژه تیرهای بلند، از تاسیسات نیمکتی مکانیزه برای تشکیل تیرها در موقعیت کاری استفاده می شود.

نصب قالب شامل یک پالت، اضلاع طولی تاشو و اضلاع انتهایی قابل جابجایی است (شکل 14.12). در انتهای پالت دستگیره های تراورس برای تقویت پیش تنیده وجود دارد که یکی از آنها متحرک است. اضلاع طولی قالب با درایو هیدرولیک 90 درجه باز می شود. هنگام بستن طرفین با استفاده از دستگاه لولایی اهرمی، داربست به طور همزمان در موقعیت کاری برای سرویس نصب نصب می شود.

1 - تراورس برای تقویت کشش. 2 - تاشو اضلاع طولی; 3 - طرف های انتهایی قابل جابجایی؛ 4 - داربست تاشو; 5 - پالت؛ 6 - اهرم؛ 7 - سیلندر هیدرولیک; 8 - براکت.

یک درایو ویبره 30 کیلوواتی با نوسانات دایره ای افقی به تراورس های نصب وصل شده است. استفاده از درایو ویبره در تولید نیمکت باعث می شود فرآیند تراکم بتن مکانیزه شود و مدت زمان آن به میزان قابل توجهی کاهش یابد و محصولات با کیفیت بالا تضمین شود.

قبل از شروع کار، برای سهولت در نگهداری و نصب آرماتور، اضلاع طولی قالب به حالت افقی تا می شود. پس از قرار دادن میلگردهای تقویت کننده پیش تنیدگی در ایستگاه های تراورس، آرماتورهای باقیمانده و قطعات تعبیه شده مونتاژ و محکم می شوند و سپس اضلاع طولی با استفاده از درایوهای هیدرولیک بسته می شوند و همزمان سکوهای سرویس نصب می شوند. در مرحله بعد، ضلع های انتهایی و پیچ ها بین دو طرف طولی قالب قرار می گیرند. جک ها برای اعمال کشش گروهی به تمام 18 میله تقویت کننده استفاده می شوند. میزان کشش به طور خودکار توسط گوه قفل کنترل می شود.

سنگفرش بتن مخلوط بتن را مستقیماً وارد قالب می کند. در پایان قالب گیری، بخار به حفره قالب می رسد. عملیات حرارتی 15 ساعت به طول می انجامد.هنگام جداسازی، اضلاع طولی باز می شوند، سپس میله های تقویت کننده بریده می شوند، محصول توسط جرثقیل برداشته می شود و برای پخت به قفسه منتقل می شود.

سوال شماره 104

طبقه بندی فرم ها

1) بسته به سازماندهی فرآیند فن آوری:

ثابت (نیمکت) - مونتاژ شده روی پایه های قالب گیری.

بتن ریزی محصولات پس از کشش بسته های سیمی، نصب آرماتورهای بدون کشش و قطعات تعبیه شده و مونتاژ قالب ها در یک خط تولید در تمام طول استند آغاز می شود.

مخلوط بتن به جایگاه تحویل داده می شود و دوباره در قیف سنگفرش بتنی بارگیری می شود که مجهز به دستگاه هایی است که بارگیری مخلوط بتن را در قالب ها تسهیل می کند. هنگام ساخت عناصر خطی با مقاطع کوچک (به عنوان مثال، تسمه و شبکه های خرپا)، یک تنه (آستین) انعطاف پذیر از قیف توزیع کننده بتن آویزان می شود.

9.4. تولید محصولات روی غرفه های کوتاه.

9.4.2. تولید محصولات بلند.

در عمل مدرن کارخانه، غرفه های کوتاه برای تولید سازه های پیش تنیده گسترده شده است: پانل های پوشش استاندارد به طول 12 و 18 متر، ستون ها و تیرهای ساختمان های قاب، پوشش های کمی شیب دار به طول 24 متر، خرپاهای قطعه ای.

تغییر مکرر تجهیزات در استندهای بلند به طور قابل توجهی باعث افزایش شدت کار و مصرف فلز سازه ها می شود. فناوری انعطاف پذیر در پایه های کوتاه، عمدتاً در ویبروترموفرم ها، به شما امکان می دهد گردش مالی آنها را 2-4 برابر افزایش دهید، شدت کار قالب گیری را کاهش دهید و تعداد قالب ها را کاهش دهید.

9.4.1. ساخت خرپا روی پایه.

خرپاهایی با آکورد مستقیم پایین پیش تنیده (بخشی، بدون مهار) و با آکوردهای موازی روی پایه های کوتاه ساخته می شوند.

تعدادی از کارخانه ها از پایه های کوتاه برای تولید همزمان در موقعیت افقی دو خرپا سگمنتال با دهانه 24 متر استفاده می کنند. در دو طرف تیر قالب های فلزی روی پایه بتنی وجود دارد (شکل 52).

برنج. 52. استند کوتاه برای ساخت دو محصول:

1 - شیار برای آستر؛ 2 – میله های کششی؛ 3 – جک هیدرولیک برگشتی 4 - پرتو کششی; 5 – جک های هیدرولیک GD-200; 6 - تیر ثابت; 7 - مزرعه؛ 8 – تیر فاصله ساز بتن مسلح; 9 - تقویت پیش تنیده؛ 10 – گیره های میله ای ثابت

عمود بر یکی از انتهای تیر فاصلهگیر، یک تیر رانش ثابت I با میلههای دستگیره کوتاه برای تقویت پیش تنیدگی وجود دارد. در انتهای مخالف تیر، همان تیرهای رانش ثابت و متحرک ثابت می شوند. تیر متحرک بر روی غلتک ها نصب می شود و دارای میله های کششی می باشد. بین تیرهای متحرک و ثابت دو جک تک گذر از نوع DG-200 با ظرفیت بالابری 200 تن وجود دارد که توسط واحد پمپاژ تغذیه می شود. برای بازگرداندن تیر متحرک به حالت اولیه، جک سوم هیدرولیک در طرف مقابل آن تعبیه شده است.

پس از گذاشتن آرماتور میله یا رشته در میله های گیره تیرهای متحرک و ثابت می توان همزمان با دو جک هیدرولیک کشش داد. ابتدا کشش نصب انجام می شود و پس از نصب قاب ها و قطعات تعبیه شده کشش طراحی کامل انجام می شود. گوه های قفل کننده در شیارهای میله ها وارد می شوند و پس از آن می توان فشار سیلندرهای هیدرولیک را کاهش داد و نیرو را از آرماتور پیش تنیدگی به تیر فاصله ساز منتقل کرد. خرپاها بتن ریزی می شوند و پس از آن پایه با یک هود برای عملیات حرارتی پوشانده می شود یا مستقیماً در ترموفرم گرم می شود.

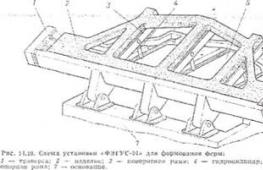

در تولید انبوه، منطقی است که خرپاها را روی یک دستگاه خاص بسازید استند مکانیزهبا شکل چرخشی،نمونه ای از آن نصب طراحی شده برای تشکیل خرپاهای پیش تنیده بتن مسلح FBM-241U به طول 24 متر است (شکل 53).

برنج. 53. نمودار نصب FEGUS-24 برای شکل دهی خرپاها:

1 - تراورس 2 - محصول؛ 3 - قاب چرخان 4 – سیلندر هیدرولیک 5 - کیسون؛ 6 - قاب پشتیبانی 7 – پایه

برای سهولت در تعمیر و نگهداری نصب، قاب چرخان تا یک زاویه مشخص بالا می رود و پس از قرار دادن آرماتور، آن را به موقعیت قالب گیری پایین می آورند. سپس اضلاع انتهایی و قطعات تعبیه شده نصب می شود، مخلوط بتن وارد قالب می شود و با ارتعاش متراکم می شود. عملیات حرارتی در یک ترموفرم انجام می شود. در این حالت، سطح باز بالایی محصول با یک لایه آب به ضخامت 20-40 میلی متر پر می شود که برای آن طرف های اضافی در امتداد کانتور قالب در نظر گرفته شده است. در پایان عملیات حرارتی، طرفهای انتهایی برداشته میشوند و از سیلندرهای هیدرولیک برای بلند کردن قاب چرخان همراه با محصول در یک موقعیت شیبدار استفاده میشود و آن را از قالب خارج میکند. سپس انتهای لنگر میلگردهای تقویت شده تحت فشار قطع می شود و محصول به صورت عمودی به انبار منتقل می شود. پس از این، قالب تمیز می شود، روغن کاری می شود و تشکیل محصول بعدی شروع می شود.

توالی تکنولوژیکی ساخت خرپاها هنگام کار بر روی پایه های مختلف یکسان است: تهیه سیم و رشته. نصب قالب ها، آرماتورهای بدون تنش و قطعات تعبیه شده؛ کشش تقویت وتر پایین به صورت مکانیکی یا الکتروترمال. قالب گیری و عملیات حرارتی محصولات؛ انتقال نیروهای پیش تنیدگی از پایه به بتن سخت شده محصول. برداشتن و خارج کردن محصول از پایه

با سازماندهی مناسب کار، مدت یک سیکل برای تولید دو خرپا یا تیرآهن معادل یک روز است.

با تکنولوژی نیمکت، قالب گیری محصولات در قالب های ثابت و غیر متحرک انجام می شود و تجهیزات از یک قالب به قالب دیگر منتقل می شوند. این روش در ساخت سازه های بزرگ و سازه های اشباع شده با آرماتور استفاده می شود. این استند مجهز به دستگاه و تجهیزات آماده سازی و کشش آرماتور و سازه های بتن ریزی می باشد. طول غرفه ها می تواند 20 ... 150 متر و گاهی اوقات 200 متر باشد.

1 ایستگاه توقف می کند

2 - جک های هیدرولیک دسته دار

3 - ایستگاه پمپاژ

4- دستگاه انتقال روان تنش از آرماتور به بتن

5- با ژاکت های بخار فرم می گیرد

6 - سنگفرش بتنی

7 - نصب برای ساخت کیسه

8 جرثقیل دروازه ای.

هنگام استفاده از فناوری نیمکت، در صورت استفاده از پایه های بلند، توصیه می شود از روش مکانیکی کشش آرماتور استفاده شود و در پایه های کوتاه می توان از روش الکتروترمال استفاده کرد.

قالب ها تمیز می شوند، روغن کاری می شوند، در امتداد خط پایین نصب می شوند، قطعات تعبیه شده نصب می شوند و آرماتورهای پیش تنیده در تمام طول پایه قرار می گیرند. در ابتدا، آرماتور به میزان 40-50٪ از مقدار مشخص شده کشش می یابد، سپس آرماتور کار در یک موقعیت کاملاً طراحی شده نصب می شود و با استفاده از گیره های مخصوص ثابت می شود. آرماتور بدون تنش نصب می شود، قالب ها بسته شده و در موقعیت طراحی ثابت می شوند. با استفاده از پخش کننده بتن، مخلوط بتن ریخته می شود. تخمگذار در 2-3 لایه انجام می شود و با ویبراتور فشرده می شود ، سطح صاف و پوشانده می شود. حامل انرژی به ژاکت های بخار قالب ها می رسد و انتقال حرارت آغاز می شود.

مزایای اصلی: عدم تحرک مخلوط بتن پس از تراکم در طول دوره گیرش و سخت شدن و قبل از به دست آوردن مقاومت معین که امکان تغییر شکل ناشی از عوامل مکانیکی خارجی را از بین می برد. در این صورت می توانید قسمت پایین فرم را روشن کنید، زیرا فرم بدون حرکت روی یک پایه محکم قرار دارد و نیازی به محاسبه استحکام و استحکام آن در شرایط حمل و نقل نیست. انتقال نیرو از کشش آرماتور تا پایان سخت شدن بتن در سازه های ساختمانی ویژه مجاور ایستگاه های قالب گیری امکان پذیر است. مکانیزاسیون کوچک روش نیمکتی مستلزم سرمایه گذاری قابل توجهی است.

ایرادات؛ تامین مواد اولیه و محصولات نیمه تمام به تمام پست ها ضروری است که حمل و نقل درون فروشگاهی را با مشکل مواجه می کند. برای انجام همان عملیات، کارگران مجبور به جابجایی از پستی به پست دیگر می شوند که باعث کاهش بهره وری نیروی کار می شود. دستگاه های تامین برق، بخار و هوای فشرده طولانی تر و پیچیده تر می شوند. هنگام سخت شدن بتن از فضای تولید به صورت غیرمنطقی استفاده می شود. محصولات از تمام پست ها به انبار آورده می شوند که باعث افزایش مسیر بار جرثقیل می شود، سیستم ایمنی و عملکرد تجهیزات جرثقیل را پیچیده می کند.

طرح نیمکت باید در ساخت محصولات بلند (بیش از 6 متر) با تقویت پیش تنیده استفاده شود. استفاده از آن برای قالب گیری عمودی در نصب کاست سازه های مسطح برای ساخت و ساز مسکن توصیه می شود. سازماندهی جریان تولید در صورتی امکان پذیر است که تعداد خطوط نیمکت امکان جابجایی مداوم واحدهای کاری تخصصی از یک خط قالب گیری به خط دیگر را در فواصل منظم تضمین کند.

انواع مختلفی از تکنولوژی نیمکت وجود دارد:

1. قالب های ثابت فلزی و قالب های بتن مسلح - ماتریس هایی برای قالب گیری عناصر منحنی و مسطح با اندازه های بزرگ جدار نازک.

2. پایه بتن با سطح صاف و صیقلی برای قالب گیری عناصر مختلف با اندازه بزرگ در قالب های بدون کف. با آرماتور معمولی و با کشش تقویتی؛

3. قالب های فلزی و بتن مسلح، جمع شونده و غیرقابل جدا شدن، قالب های گروهی - پایه های مونتاژ شده در بسته ها به طور قابل توجهی تحت فشار هستند که در آن تیرهای تقویت شده با کشش، دال های آجدار، شمع ها، تراورس ها و غیره ساخته می شوند. بسته به تعداد محصولات تولیدی:

الف) مخفف طولانی برای تولید چندین محصول به طور همزمان

ب) پایه های کوتاه برای تولید 1 محصول در طول غرفه و 1-2 محصول در امتداد عرض در حالت افقی.

پایه های بلند را می توان بسته بندی یا گسترش داد.

بسته به محل استند نسبت به سطح کف، شکل سطح و دستگاه های قالب گیری محصولات، انواع پایه های زیر وجود دارد:

پایه کف با سطح صیقلی بتن صاف؛

یک پایه سینی از این جهت که نسبت به سطح کف تا حدودی فرورفته است، با پایه پایه متفاوت است:

محفظه نیمکت فرورفته برای قالب گیری محصولات در حالت عمودی طراحی شده است. روش های زیر برای تقویت کششی استفاده می شود:

برای اتصالات نوار - الکتروترمال یا استفاده از جک های هیدرولیک؛

برای سیم یا چرخیده - تک، گروهی یا دسته ای.

1 - نگهدارنده های خلیج

1 - نگهدارنده های خلیج

دستگاه 3 ترمز

4-پرس هیدرولیک

5-کشیدن کاور

حامل 6 ژلی برای حمل بسته ها

7-سازه های پایه پشتیبانی;

8 کشنده

دیافراگم 9 مرحله ای

دستگاه تنش 10

11-ایستگاه پمپاژ

استند پکیج شامل: خط آماده سازی بسته های سیمی، وسیله ای برای حمل بسته ها به محل شکل دهی، تجهیزات قسمت شکل دهی جایگاه می باشد.

بسته ها به ترتیب زیر مونتاژ می شوند:

با استفاده از جرثقیل، سیمپیچهایی بر روی نگهدارندههای سیم پیچ نصب میشوند، انتهای سیمها از طریق دستگاه ترمز و نصب برای تمیز کردن سیم کشیده میشوند. انتهای سیم ها را بین صفحات گیره قرار دهید، صفحات را با پرس فشار دهید، سیم ها را بین آنها خم کنید و موقعیت صفحات را ثابت کنید. بسته مونتاژ شده به گیره کالسکه متصل می شود و به طول مورد نیاز که توسط سوئیچ حد تنظیم می شود کشیده می شود. گیره دوم زیر پرس جمع می شود و به همان روش اول فشرده می شود. سپس بسته به اندازه 300-400 میلی متر از پرس دور می شود و گیره سوم در زیر آن به همان ترتیب مونتاژ می شود. سیم های بسته بین گیره دوم و سوم با اره گرد بریده می شوند. بسته تمام شده توسط جرثقیل به پایه قالب گیری تغذیه می شود. بسته های تقویت کننده سیم در قالب قرار می گیرند و در دستگیره ها محکم می شوند.

در صورتی که محصول به بیش از یک بسته سیمی نیاز داشته باشد، دیافراگم های توزیع برای توزیع بسته ها در بین گیره ها نصب می شوند. آرماتور در 2 مرحله کشش می یابد: با جک هیدرولیک به نیرویی معادل 50٪ کشش می شود. طراحی کنید، محل تقویت را بررسی کنید، دستگاه های گیره را بازرسی کنید. تنش به مقداری بیش از 10٪ از تنش طراحی رسیده است، اما نه بیشتر از 0.75 استحکام کششی. به مدت 5 دقیقه نگه دارید و سپس کشش را به مقدار طراحی کاهش دهید. آزادسازی آرماتور تحت تنش پس از رسیدن بتن محصول به مقاومت مورد نیاز و بررسی لنگر انداختن انتهای سیم در بتن انجام می شود.

تجهیزات پایه کششی شامل یک چرخ دستی - نگهدارنده سیم پیچ است. دستگیره های سر و انتهایی با گیره های سیم، چرخ دستی و وینچ برای کشیدن سیم، توزیع کننده های بتن و جک های هیدرولیک. یک چرخ دستی با سیم پیچی در مقابل خط تولید محصول قرار می گیرد. از سر سیم ها می گذرم! از طریق سوراخهای صفحه دستگیره سر و سپس از طریق بسته دیافراگمی وارد سوراخهای صفحه دستگیره انتهایی میشوید، جایی که آنها به صورت جفت با شاخههای گوه ای محکم میشوند. آرماتور رشته با استفاده از یک وینچ کششی کشیده می شود و پس از آن کشش گروهی تقویت کننده با استفاده از جک های هیدرولیک انجام می شود.

قالب برای قالب گیری محصولات از فولاد ساخته شده است که از عناصر جداگانه تشکیل شده است. هنگام قالب گیری محصولات در حالت عمودی، از دو نوع قالب استفاده می شود: با طرفین تاشو و با تخته های جانبی قابل جابجایی.

بتن ریزی محصولات پس از کشش بسته های سیمی، نصب آرماتورهای بدون کشش و قطعات تعبیه شده و مونتاژ قالب ها در یک خط تولید در تمام طول استند آغاز می شود. مخلوط بتن توسط جرثقیل در سطل به جایگاه تحویل داده می شود و در قیف تلگراف در حال کار بارگذاری می شود. بتن ریزی در طول کل محصول انجام می شود. روش تراکم برای این تجهیزات استفاده می شود و بستگی به نوع محصولات، ابعاد و موقعیت آنها روی پایه هنگام قالب گیری تیرهای شیروانی، پانل های آجدار و تکیه گاه های مقطع I در حالت افقی دارد. لرزش با ویبراتورهای نصب شده هنگام قالب گیری محصولات در حالت عمودی استفاده می شود. هنگام قالب گیری محصولات با دیواره نازک از ارتعاش لغزشی استفاده می شود.

توالی تکنولوژیکی ساخت خرپاها هنگام کار در غرفه های مختلف یکسان باقی می ماند. مونتاژ قالب ها، نصب آرماتورهای بدون تنش و قطعات تعبیه شده، کشش آرماتور وتر پایینی به صورت مکانیکی یا الکتروترمال، قالب گیری و عملیات حرارتی محصول، انتقال نیروی پیش تنیدگی از استاپ های پایه به بتن سخت شده محصول، توسعه فرم ها و حذف محصول از غرفه.

هر ردیف از غرفه های اتاقک توسط یک سنگفرش بتنی سرو می شود. مخلوط دیگری بتا در یک وان خودکششی سرو می شود. از قیف سنگفرش بتنی، مخلوط وارد نازل های ارتعاشی می شود. برای کشش و ایمن سازی آرماتور، از میله های موجودی با دستگیره استفاده می شود.

اسلب های پوششی با اندازه بزرگ بر روی پایه های ماتریسی تولید می شوند.

توقف 1 ایستاده:

2-ایپونگار کشش;

3-گوه کشویی

4-ماتریس بتن مسلح;

بورگ 5 فلزی

ماتریس یک جعبه بتن مسلح با یک حفره داخلی برای بخار و دو طرف تاشو جوش داده شده است. بر روی سطح ماتریس فرورفتگی هایی برای دنده ها وجود دارد که در آنها سوکت هایی برای گوه های فلزی قابل جابجایی ترتیب داده شده است که پس از انتقال تنش از آرماتور به بتن، جداسازی بدون مانع دال از ماتریس را تضمین می کند. برای محکم کردن آرماتورهای پیش تنیده، تکیه گاه های کنسولی در انتهای ماتریس تعبیه شده است که مجهز به گاری های موجودی هستند. این کار با وارد کردن بخار به داخل حفره ماتریس و داخل محفظه انجام می شود. هنگامی که بتن به مقاومت مورد نیاز رسید، دال از تجهیزات جانبی آزاد شده و آرماتورها تمپر می شوند.

ماتریس یک جعبه بتن مسلح با یک حفره داخلی برای بخار و دو طرف تاشو جوش داده شده است. بر روی سطح ماتریس فرورفتگی هایی برای دنده ها وجود دارد که در آنها سوکت هایی برای گوه های فلزی قابل جابجایی ترتیب داده شده است که پس از انتقال تنش از آرماتور به بتن، جداسازی بدون مانع دال از ماتریس را تضمین می کند. برای محکم کردن آرماتورهای پیش تنیده، تکیه گاه های کنسولی در انتهای ماتریس تعبیه شده است که مجهز به گاری های موجودی هستند. این کار با وارد کردن بخار به داخل حفره ماتریس و داخل محفظه انجام می شود. هنگامی که بتن به مقاومت مورد نیاز رسید، دال از تجهیزات جانبی آزاد شده و آرماتورها تمپر می شوند.

تیرها بر روی پایه های متحرک فلزی ساخته می شوند که یک ساختار قاب نصب شده بر روی غلتک ها و مجهز به استاپ های لولایی هستند.

1-ایست ایستاده؛ 2-تیر: 3-بند 4-بنده سفت کردن.

در نیمه اول، قاب تقویت کننده نصب و مونتاژ می شود، کشش بسته های سیم: در نیمه دوم، نصب تجهیزات جانبی. بتن ریزی و پیش گرمایش در ایستگاه های 3 و 4؛ گرمایش متوالی تا 12 ساعت در هر پست. در پست 5 تنش آرماتور با برش تدریجی تیرها به بتن منتقل می شود.

تعداد مورد نیاز خطوط نیمکت.

Pyd.izd - خروجی سالانه (m3);

Fg - زمان واقعی عملیات سالانه تجهیزات (g)؛

Vb - حجم بتن در محصولات روی 1 خط نیمکت (m3)؛

نان تست - مدت زمان چرخش خط، (g).

نان تست = Tl + Tf + Tu

Tl - مدت زمان جداسازی و آماده سازی فرم ها.

زمان قالب گیری TF:

آن مدت نگهداری

تولید سالانه محصولات:

Ast، منطقه پایه قالب گیری تمیز.

AF ناحیه قالب گیری مورد نیاز است.

Tisd - زمانی که در طی آن این منطقه توسط محصول اشغال شده است

23. ساخت محصولات برای بهره وری به روش کاست:

- ماهیت روش، مزایا و معایب؛ طرح های نصب کاست، راه های بهبود روش تولید کاست؛

- خطوط نوار نقاله برای تولید محصولات راندمان (نمودارها).

امکان تولید محصولات درشت دانه با استفاده از روش پرکاربرد (برای محصولات بازده) - در کاست وجود دارد. برای قالب گیری محصولات در کاست، از مخلوط های بتن متحرک با OK 10-12 سانتی متر (تا 16 سانتی متر) استفاده می شود. چنین مخلوط هایی باید با استفاده از SP بدست آید. توصیه می شود از سیمان های با کیفیت بالا با سخت شدن سریع و همچنین در صورت امکان از شتاب دهنده های سخت شونده استفاده شود. مخلوطهای بتن معمولی باید حاوی مقادیر بیشتری ماسه یا مواد افزودنی ریز آسیاب شده باشند. این برای اطمینان از جدا نشدن مخلوط است. اندازه پرکننده تا 20 میلی متر. آماده سازی کاست برای قالب گیری: هر محفظه تمیز و روغن کاری می شود. سپس قاب آرماتور نصب و ثابت می شود. هنگامی که محفظه مونتاژ می شود، ورق جداکننده حرکت می کند و با پین محکم می شود. سپس دوم، سوم و غیره. محفظه ها مونتاژ می شوند. هنگامی که تمام محفظه ها مونتاژ شدند، کاست با استفاده از مکانیزم اهرمی-هیدرولیک برداشته می شود. فرآیند تخمگذار و فشرده سازی مخلوط بتن آغاز می شود. آماده سازی کاست 2-2.5 ساعت طول می کشد.مخلوط بتن در مدت 1 ساعت ریخته و متراکم می شود.توصیه می شود مخلوط بتن را با استفاده از سنگفرش بتنی که در بالای کاست ها قرار دارد و در امتداد روگذر حرکت می کند، گذاشته شود. مخلوط بتن را می توان توسط یک تسمه نقاله، با استفاده از هوای فشرده و یا توسط سنگرها تامین کرد. مخلوط بتن در 3-4 مرحله (لایه) اما به طور همزمان در تمام محفظه ها ریخته می شود تا سطح مخلوط بتن در همه جا یکسان باشد. اختلاف 50 میلی متر مجاز است. این تفاوت از بین می رود تا ورق جداکننده آویزان نشود. استفاده از ارتعاش مکرر موثر است که نه تنها باعث افزایش مقاومت بتن می شود، بلکه زمان بخار دهی را نیز کاهش می دهد، بلکه انقباض بتن را نیز کاهش می دهد. پس از این، قسمت بالایی صاف می شود و با فیلم یا برزنت پوشانده می شود. بدون زمان نگهداری، تعمیر و نگهداری طبق یک رژیم سختگیرانه انجام می شود: در عرض 1 ساعت دما به 80 درجه سانتیگراد افزایش می یابد و سپس ایزومتری. کل مدت نگهداری می تواند 14-16 ساعت باشد.بنابراین، کاست ها 1، گاهی اوقات 1.5 بار در روز، یعنی. به دلیل این نگهداری بسیار کوچک است. این بزرگترین عیب است. جدا کردن کاست حدود 1 ساعت طول می کشد.برای قالب گیری بهتر از لرزش کوتاه مدت استفاده می شود. سپس نوار کاست دوباره برای تولید آماده می شود و محصول برای تکمیل آماده می شود. مزایا: به دست آوردن محصولاتی با ابعاد نسبتاً دقیق، با سطح جانبی رضایت بخش، بدون نیاز به محفظه بخار یا سکوهای ارتعاشی، جمع و جور بودن، حذف محصولات از 1 متر مربع مساحت 15 تا 20 درصد بیشتر است. روش flow-aggregate، به عنوان مثال. محصولات در حالت عمودی قالب گیری می شوند. قالب آنها را می توان در 40-50٪ از مقاومت مشخص شده حذف کرد. در تولید کاست می توان از رژیم های نگهداری دقیق استفاده کرد. معایب: شرایط سخت کار برای کارگران، بهره وری پایین، کار یدی زیاد، مکانیزاسیون و اتوماسیون کم، تحرک زیاد مخلوط بتن و مصرف زیاد سیمان (تفکیک مخلوط بتن، ترک های احتمالی)، عدم امکان تولید گسترده. طیف وسیعی از محصولات پیش تنیده، عدم توانایی تکمیل در طول زمان قالب گیری، وابستگی بهره وری به تعداد محفظه ها، گردش کم کاست ها، و در نتیجه برای کاهش مدت زمان نگهداری، توصیه می شود:

از سیمان های سریع سخت شونده با شتاب دهنده های سخت شونده استفاده کنید.

استفاده از مخلوط بتن گرم، حالت نگهداری 2 مرحله ای (40٪ از مقاومت در کاست به دست می آید، و سپس استحکام در انبار به دست می آید).

به دلیل گرمایش الکتریکی، مدت زمان به 8-9 ساعت کاهش می یابد.

پیشنهاد می شود محفظه ها را با آب سرد خنک کنید.

اتوماسیون تعمیر و نگهداری؛

استفاده از گازهای داغ (مصرف سوخت 3 برابر کاهش می یابد).

کاهش تعداد سوله ها (اما کاهش عملکرد)؛

کاربرد برای گرم کردن آب گرم T=80-90 درجه سانتی گراد به جای بخار.

لرزش مکرر راه های بهبود:

1. حداکثر مکانیزاسیون، اتوماسیون، ربات سازی فرآیندهای تولید.

2. استفاده از روش های تراکم بدون لرزش.

3. کاهش تحرک و مصرف سیمان.

4. کاربرد روش نوار نقاله کاست در تولید محصولات.

طراحی تاسیسات کاست.آنها از یک قاب تشکیل شده اند که قالب را در حالت عمودی نگه می دارد و تمام نیروها را هنگام قالب گیری محصولات جذب می کند. فرم کاست از تعداد زیادی محفظه (از 2 تا 10-12) تشکیل شده است. به طور معمول، ورق های جداکننده بین محفظه ها فلزی با ضخامت 24 میلی متر هستند.

طراحی تاسیسات کاست.آنها از یک قاب تشکیل شده اند که قالب را در حالت عمودی نگه می دارد و تمام نیروها را هنگام قالب گیری محصولات جذب می کند. فرم کاست از تعداد زیادی محفظه (از 2 تا 10-12) تشکیل شده است. به طور معمول، ورق های جداکننده بین محفظه ها فلزی با ضخامت 24 میلی متر هستند.

1. محفظه های بخار. 2. محفظه های کاری.

3. عایق حرارتی.

4. اهرم، مکانیزم هیدرولیک برای فشرده سازی کاست قبل از قالب گیری.

غلتک هایی به کنسول متصل می شوند که با کمک آنها ورق های جداکننده در امتداد قاب حرکت می کنند. فشرده سازی با استفاده از ویبره های نصب شده انجام می شود، اما بهتر است از ویبره های پنوماتیک، ویبراتورهای عمیق، سکوهای لرزان ضربه ای با کاست های محفظه کوچک استفاده شود. روشی بی صدا برای پمپاژ مخلوط بتن تحت فشار. برای سهولت در کشیدن، اندازه تجهیزات سوار شدن در پایین 5-7 میلی متر کوچکتر از قسمت بالایی است. بهره وری سالانه کارخانه کاست

![]() ، جایی که Fg صندوق برنامه ریزی شده سالانه ساعات کار تجهیزات است. t - مقدار

، جایی که Fg صندوق برنامه ریزی شده سالانه ساعات کار تجهیزات است. t - مقدار

ساعات کار در روز؛ n - تعداد محصولات قالب گیری همزمان؛ جریان - مدت زمان یک دور کاست، ساعت؛ جریان = T1 + T2 + T3 + T4، که در آن T1 مدت زمان جدا کردن و آماده سازی کاست برای قالب گیری است. T2 - مدت زمان قالب گیری محصولات؛ TZ - مدت زمان نگهداری فنی: T4 - مدت زمان عملیات حساب نشده.

روش نوار نقاله.به شما امکان می دهد از تمام مزایای روش نوار نقاله و نوار نقاله استفاده کنید. استفاده از چنین خطی زمانی توصیه می شود که ظرفیت شرکت از 10000 متر مکعب از کل مساحت در سال فراتر رود. آنها از کاست های 2 محفظه استفاده می کنند، بنابراین بهره وری به تعداد محفظه ها بستگی ندارد. نمودار نصب فناوری برش.

1. چارچوبی که تمام محفظه ها را در موقعیت عمودی پشتیبانی می کند.

2. محفظه های بخار.

3. محفظه کار

4. جک هیدرولیک برای جابجایی محفظه ها در موقعیت افقی.

هر محفظه به طور مستقل آماده می شود. چنین محفظه آماده شده به ایستگاه قالب گیری منتقل می شود، جایی که مخلوط بتن مانند کاست های معمولی گذاشته و فشرده می شود. پس از قالب گیری، بخار به ژاکت های بخار می رسد و اولین مرحله نگهداری در نصب حرارتی به طول می انجامد. پس از تعمیر و نگهداری، بیرونی ترین محفظه توسط جرثقیل برداشته می شود و کل بسته یک مرحله جابجا می شود.

خط نوار نقاله کاست با قالب گیری شیبدار محصولات(با استفاده از روش استمپ ارتعاشی کشویی).

خط نوار نقاله کاست با قالب گیری شیبدار محصولات(با استفاده از روش استمپ ارتعاشی کشویی).