Vyhřívané stojany pro kreslení formovacích desek. Vibro-termo znamená výrobu železobetonu

Úkolem technologického komplexu lisovacích operací je získat hutné výrobky daných tvarů a velikostí. To je zajištěno použitím vhodných forem a vysoké hustoty je dosaženo hutněním betonové směsi. Operace lisovacího procesu lze rozdělit do dvou skupin: první zahrnuje operace pro výrobu a přípravu forem (čištění, mazání, montáž), druhá - zhutňování betonových výrobků a získání jejich požadovaného tvaru. Neméně důležité jsou dopravní operace, jejichž náklady v celkových nákladech mohou dosáhnout 10-15%. V některých případech technicko-ekonomický rozbor dopravních operací určuje organizaci technologického procesu jako celku. Nejtypičtější je v tomto ohledu výroba velkorozměrových, extra těžkých výrobků - nosníky, vazníky, mostní pole, kdy z důvodu značných nákladů na pohyb je výroba výrobků organizována na jednom místě, tj. je přijato schéma organizace procesu. V obecném technologickém komplexu výroby železobetonových výrobků zaujímají tvářecí operace ústřední a rozhodující místo. Všechny ostatní operace - příprava betonové směsi, příprava výztuže - jsou do určité míry přípravné a lze je provádět mimo areál daného podniku železobetonových výrobků; betonovou směs lze získat centrálně z betonárny, armovací výrobky - z centrální armatury regionu. Taková organizace závodu na výrobu železobetonových výrobků je mimořádně výhodná z technického a ekonomického hlediska: náklady na betonovou směs i výztuž jsou mnohem nižší, než když se vyrábějí v závodě na výrobu železobetonových výrobků, protože kapacita betonáren a betonáren pro centralizované účely je mnohonásobně vyšší. vyšší než stejné dílny závodu železobetonových výrobků. A pokud je výkon vyšší, může být organizace technologického procesu pokročilejší: ukazuje se jako výhodné používat automatické linky a vysoce výkonná zařízení, která výrazně zvyšují produktivitu práce, snižují náklady na výrobky a zlepšují jejich kvalitu. . Naprostá většina továren na železobetonové výrobky však odmítá takovou racionální organizaci technologického procesu, protože jsou možné poruchy v dodávkách potřebných polotovarů; je to o to důležitější, uvážíte-li, že není možné vytvořit zásobu betonové směsi na více než 1,5-2 hodiny provozu formovacích linek - směs začne tvrdnout.

Formy a maziva

Pro výrobu železobetonových výrobků se používají dřevěné, ocelové a železobetonové a někdy kovové železobetonové formy. Je třeba poznamenat, že otázka výběru materiálu formy je velmi důležitá jak technicky, tak ekonomicky. Poptávka po prefabrikovaných betonářských formách je obrovská. Objem forem ve většině továren by neměl být menší než objem produktů vyrobených závodem během dne s umělým tvrzením a 5-7krát větší s přirozeným zráním. Potřeba forem v řadě případů určuje celkovou kovovou náročnost výroby (hmotnost jednotky kovu na jednotku výkonu), což významně ovlivňuje technicko-ekonomické ukazatele podniku jako celku. Je třeba také vzít v úvahu, že formy pracují v nejobtížnějších podmínkách: jsou systematicky vystaveny montáži a demontáži, čištění betonu, který na nich ulpí, dynamickým zatížením při hutnění betonové směsi a přepravě a vystavení vlhkosti ( pára) prostředí během doby tuhnutí výrobků. To vše nevyhnutelně ovlivňuje délku jejich služby a vyžaduje systematické doplňování zásob formulářů.

Pokud vezmeme v úvahu jednorázové náklady na organizaci závodu na výrobu železobetonových výrobků, pak se dřevěné formy ukáží jako nejziskovější, ale jejich životnost a kvalita výrobků získaných v takových formách jsou nízké: obrat dřevěných forem ve výrobě nepřesáhne deset, poté formy ztratí potřebnou tuhost, poruší se jejich rozměry a konfigurace formovací nádoby. Životnost kovových forem je několikanásobně delší než u dřevěných a tím jsou provozní náklady při použití kovových forem v konečném důsledku nižší než při použití dřevěných forem, i když počáteční náklady byly vysoké. To však platí pro organizování hromadné výroby stejného typu železobetonových výrobků. Při výrobě výrobků stejné standardní velikosti v malém objemu může být vhodné použít dřevěné formy, protože jsou levnější: lze je vyrábět přímo v továrně na železobetonové výrobky. V tomto případě je tedy nutná technicko-ekonomická analýza výroby, jejíž výsledky umožní zvolit racionální řešení.

Kovové formy jsou nejběžnější ve specializovaných betonárnách prefabrikátů. Odolnost, dlouhodobé zachování jejich rozměrů, snadná montáž a demontáž, vysoká tuhost, která zabraňuje deformaci výrobků při výrobě a přepravě – to jsou výhody kovových forem, které předurčily jejich široké použití. Nevýhody kovových forem spočívají v tom, že výrazně zvyšují spotřebu kovu podniku, čímž zhoršují technické a ekonomické ukazatele projektu.

Specifická spotřeba kovu forem závisí na typu výrobků v nich lisovaných a organizaci procesu formování. Nejnižší spotřeba kovu při použití bench metody. Při formování výrobků na plochých stojanech je měrná spotřeba kovu 300-500 kg hmotnosti formovacího kovu na 1 m3 objemu výrobku. Při výrobě výrobků v pohyblivých formách technologií průtokového agregátu je spotřeba kovu v průměru 1000 kg/m3 u plochých výrobků (panely, podlahy) a 2000-3000 kg/m3 u výrobků se složitým profilem (schodiště a podesty, nosníky a vaznice T-profilu, žebrové panely). Největší spotřeba kovu forem je typická pro formování pomocí dopravníkového systému, kdy se výrobky formují na vozík-paletách: dosahuje 7000-8000 kg kovu na každý 1 m výrobku v nich vylisovaného, tj. hmotnost formy je 3násobek nebo více hmotnosti produktu ve formě. Tento technicko-ekonomický ukazatel byl důvodem k odmítnutí dalšího rozvoje dopravníkové techniky a zastavení výstavby.

Kovové železobetonové formy, které stále nejsou příliš běžné, zaujímají mezilehlé místo v technických a ekonomických ukazatelích: počáteční náklady na jejich výrobu nejsou nižší než u kovových, ale liší se o 1,5-2krát větší hmotnost, což ovlivňuje dopravu náklady. Výhodou železobetonových forem je, že umožňují snížit náklady na kov na výrobu formy 2-3krát: kov se spotřebuje pouze na boční vybavení formy, zatímco paleta, která má nejvyšší spotřeba kovu (musí mít vysokou tuhost), je vyrobena ze železobetonu.

Bez ohledu na materiál platí pro formy následující obecné požadavky:

poskytování výrobků s potřebnými tvary a. velikosti a jejich udržování při všech technologických operacích;

minimální hmotnost ve vztahu k jednotkové hmotnosti výrobku, které je dosaženo racionálním návrhem forem;

jednoduchost a minimální pracnost montáže a demontáže forem;

vysoká tuhost a schopnost udržet si svůj tvar a rozměry při dynamickém zatížení, které nevyhnutelně vzniká při přepravě, odizolování výrobků a montáži forem.

Zvláštní význam pro kvalitu výrobků a bezpečnost forem má kvalita a správný výběr maziv určených k zamezení přilnavosti betonu k materiálu formy. Mazivo musí dobře držet na povrchu formy při všech technologických operacích, poskytovat možnost jeho mechanizované aplikace (nástřikem), zcela eliminovat přilnavost betonu výrobku k formě a nekazit vzhled výrobku . Tyto požadavky do značné míry splňují maziva následujících složení: olejové emulze s přídavkem uhličitanu sodného;

olejová maziva - směs solárních (75 %) a vřetenových (25 %) olejů nebo 50 % strojního oleje a 50 % petroleje;

mýdlový jíl, mýdlový cement a jiné vodné suspenze jemných materiálů, jako je křída, grafit.

Vlastnosti lisování a výroby produktů různými způsoby

Metoda stojanu. Lisování výrobků lavicovou metodou, tedy v nepohyblivých formách, se provádí na plochých stojanech, v matricích a v kazetách.

Lisování na plochých lavicích. Plochý stojan je hladká, leštěná betonová plošina, rozdělená na. samostatné formovací linky. Topná zařízení jsou umístěna v betonovém tělese staveniště ve formě trubek, kterými prochází pára, spaluje se horká voda nebo jsou v nich umístěny elektrické spirály. Před formováním se na stojanu smontují přenosné formy, do kterých se po namazání uloží výztuž a betonová směs se přivede z betonové dlažby pohybující se po kolejích nad každou linkou. Podle způsobu organizace práce se ploché porosty dělí na dlouhé, dávkové a krátké.

Napínací stojany dostaly tento název, protože ocelový drát, odvíjený z cívek umístěných na konci stojanu, je tažen podél tvářecí linky na opačný konec stojanu pomocí jeřábu nebo speciálního vozíku, kde je připevněn k dorazům. (obr. 79). Tyto stojany se používají k výrobě dlouhých výrobků s velkými průřezy a výškami a také k výrobě výrobků vyztužených tyčovou výztuží. V současnosti je nejvíce mechanizovaný porost typu GSI (6242), umístěný v mělké vaničce. Produkty na tomto stánku jsou vyráběny následovně. Svazky s drátem jsou umístěny v zákrytu lisovaných výrobků a konce drátů jsou zajištěny pomocí klínů v chapadlech namontovaných na speciálních vozících. Potom se pomocí jeřábu nebo navijáku instalovaného na opačném konci stojanu vozík pohybuje a nese s sebou drát odvíjející se z cívky. Na konci stojanu je rukojeť spolu s výztužnými dráty odstraněna a zajištěna na dorazech. Napnutí výztuže (od 2 do 10 drátů najednou) se provádí pomocí zvedáků, po kterých se betonová směs položí a zhutní. Způsob hutnění se volí v závislosti na typu lisovaných výrobků - vibrátory povrchové, hloubkové a namontované. Po zhutnění betonové směsi se výrobek zakryje, přivede se pára a podle daného režimu se provede tepelná a vlhkostní úprava.

Dávkové stojany (obr. 80) se liší od protahovaných v tom, že drátěná výztuž se shromažďuje v pytlích (svazcích) na speciálních dávkovacích stolech nebo instalacích. Po sestavení balíku z potřebného počtu drátů, které jsou na koncích zajištěny speciálními svorkami, je balík přenesen na stojanovou linku a zajištěn na dorazy. Další operace výroby produktů na dávkových stojanech jsou stejné jako na protahovacích stojanech. Obalové stojany slouží k výrobě výrobků s malým průřezem, ale i výrobků z jednotlivých prvků s následným napínáním výztuže na ztvrdlý beton.

Krátkou stolici tvoří samostatné stacionární formovací stanice v podobě nosných forem (obr. 81), určených pro výrobu předpjatých železobetonových vazníků, nosníků a dalších konstrukcí pro průmyslovou výstavbu. Stojany mohou být jednopatrové, kdy jsou výrobky formovány v jedné řadě na výšku, a vícepatrové (balené), kdy jsou výrobky formovány v několika řadách na výšku. Celá technologie výroby výrobků - příprava stojanu, napínání výztuže, pokládka a hutnění betonové směsi, tepelné zpracování a nakonec odbedňování výrobků - probíhá stejným způsobem jako při výrobě výrobků na dlouhých stojanech. Výhodou krátkého dávkového stojanu oproti dlouhému je však úplnější využití výrobní plochy dílny.

Lisování v kazetách. U kazetové metody se lisování a vytvrzování výrobků provádí ve stacionární vertikální kazetové formě (obr. 82). Kazeta je řada oddílů tvořených ocelovými nebo železobetonovými svislými stěnami, v každé z nich je lisován jeden výrobek. Počet produktů současně lisovaných v kazetě tedy odpovídá počtu přihrádek. Tím se výrazně zvyšuje produktivita práce a výroba výrobků ve svislé poloze dramaticky zmenšuje výrobní prostor, což je nejdůležitější výhoda kazetové metody. Betonová směs je dodávána do kazetové instalace čerpadlem přes betonové potrubí a poté přes klapku přes ohebnou hadici vstupuje do oddělení, ve kterém je předinstalována výztuž. Směs se zhutňuje pomocí namontovaných a hlubokých vibrátorů. Kazeta má speciální parní pláště pro ohřev produktů při jejich teplotní a vlhkostní úpravě. K tomuto účelu můžete použít samostatné oddíly a také elektrické vytápění produktů. Jakmile beton dosáhne stanovené pevnosti, stěny kazetových oddílů se pomocí mechanismu mírně oddálí a výrobek se z kazety vyjme jeřábem.

U průtokově-agregátové metody se na jedné technologické stanici provádí ukládání výztuže a betonové směsi do formy a hutnění směsi a vytvrzování výrobků probíhá ve speciálních tepelných aparaturách (napařovací komory nebo autoklávy), tj. celkový technologický proces je rozdělen na operace (obr. 83). Smontovaná a namazaná forma s uloženou výztuží se nainstaluje na vibrační plošinu, betonová dlažba se naplní betonovou směsí a vibrační plošina se zapne. Vylisovaný výrobek je spolu s formou přemístěn jeřábem do napařovací komory a poté po kontrole oddělením kontroly kvality vyvezen na vozík do skladu. Betonová směs z oddělení betonárny je přiváděna na betonové dlažby přes nadjezd. Každá linka má navíc stanice pro konečnou úpravu výrobků, pokládku výztuže, odizolování forem, jejich čištění a mazání. Jednotlivé sloupky lze kombinovat a sloupek pro dokončovací výrobky lze přesunout na místo odizolování.

Dopravníkový způsob se od průtokově-agregátového liší velkým rozdělením technologických operací na samostatná specializovaná stanoviště. Na dopravníkové lince je až devět takových stanovišť: odbedňování výrobků, čištění a mazání forem, kontrola forem, pokládka výztuže a zapuštěných dílů, pokládka betonové směsi, hutnění betonové směsi, přidržování výrobků před tepelným zpracováním (obr. 84). Výrobky jsou lisovány na vozíkových paletách vybavených speciálním zařízením, které tvoří stěny formy. Velikost palety je 7X4,5 m, což umožňuje současně formovat jeden výrobek o ploše 6,8X4,4 m nebo několik výrobků o stejné ploše, pokud na paletu nainstalujete oddělovací díly. Během provozu formovacího komplexu se vozík pohybuje pomocí posunovače rytmicky každých 12-15 minut od sloupku ke sloupku po speciálně položených drahách. Lisovaný produkt je pak napařován v kontinuální komoře s několika patry na výšku. Zvedání lisovaných výrobků do horních pater a jejich spouštění po ukončení tepelného zpracování se provádí speciálními výtahy (reduktory) instalovanými na nakládací a vykládací straně komor. Pohyb vozíků je řízen dálkově operátorem z ovládacího panelu. Tento způsob také zajišťuje, že většina lisovacích operací se provádí a řídí na dálku. Za tímto účelem je proces formování co nejvíce rozdělen do samostatných operací a jsou organizována odpovídající specializovaná pracoviště, což je nezbytný faktor v automatizaci výroby.

Metoda kontinuálního formování se provádí na vibrační válcovací stolici (obr. 85). Má plynule se pohybující pás skládající se z jednotlivých objemových nebo plochých desek; první zajišťují žebrovaný povrch panelů, zatímco druhé poskytují hladký povrch. Výztuž je položena na kontinuálně se pohybující pás na začátku válcovny, v dalším úseku je betonová směs přiváděna a zhutňována vibrací a částečně válcována kalibračními válci; ty umožňují získat produkty přísně konstantní tloušťky a s hladkým povrchem. Vytvarovaný produkt při pohybu pásu vstupuje do zóny tepelného a vlhkostního zpracování a po dvou hodinách napařování opouští pás v hotové formě a je odeslán do skladu. Rychlost mlýnského pásu je až 25 m/h. S největší šířkou produktu 3,2 m dosahuje produktivita 80 m2/h. Jedná se o nejproduktivnější a nejautomatizovanější způsob výroby panelů.

1) Zhotovení vazníků na stojanu

2) Výroba dlouhých výrobků

V moderní tovární praxi se rozšířily krátké stojany pro výrobu předpjatých konstrukcí: standardní krycí panely délky 12 a 18 m, sloupy a nosníky rámových budov, mírně šikmé krytiny délky 24 m, segmentové vazníky.

Časté změny zařízení na dlouhých stojanech výrazně zvyšují pracnost práce a spotřebu kovu konstrukcí. Flexibilní technologie na krátkých stojanech, hlavně u vibrotermických forem, umožňuje zvýšit jejich obrat 2-4krát, snížit pracnost lisování a snížit počet forem.

Zhotovení vazníků na stojanu.

Vazníky s předepjatou spodní přímou pásnicí (segmentovou, nevyztuženou) a s paralelními pásnicemi se vyrábějí na krátkých stojanech.

Řada továren používá krátké stojany pro současnou horizontální výrobu dvou segmentových vazníků o rozpětí 24 m. Železobetonový nosník o průřezu 1,2x1,1 m zachycuje síly z tahu výztuže; na obou stranách nosníku jsou kovové formy na betonovém podkladu (obr. 14.9).

Kolmo k jednomu z konců distančního nosníku je umístěn pevný přítlačný I nosník s krátkými uchopovacími tyčemi pro předpínací výztuž. Na opačném konci nosníku jsou upevněny stejné pevné a pohyblivé přítlačné nosníky. Pohyblivý nosník je instalován na kladkách a má napínací tyče - chapadla. Mezi pohyblivými a pevnými nosníky jsou umístěny dva jednoprůchodové zvedáky typu DG-200 o nosnosti 200 tun, poháněné čerpacím agregátem. Pro vrácení pohyblivého nosníku do původní polohy je na jeho opačné straně instalován třetí hydraulický zvedák.

Po uložení tyčové nebo pramenové výztuže do uchopovacích tyčí pohyblivých a pevných nosníků je možné ji současně napínat dvěma hydraulickými zvedáky. Nejprve se provede instalační napětí a poté

instalace rámů a vložených dílů - plné konstrukční napětí. Do drážek táhel jsou vsazeny zajišťovací klíny, po kterých je možné uvolnit tlak v hydraulických válcích a přenést sílu z předpínací výztuže na rozpěrný nosník. Vazníky jsou vybetonovány, načež se stánek přikryje digestoří pro tepelné zpracování nebo se zahřeje přímo v termoformách.

V hromadné výrobě je racionální vyrábět vazníky na speciálním mechanizovaném stojanu s otočnou formou, jehož příkladem je instalace určená pro lisování železobetonových předpjatých vazníků FBM-241U o délce 24 m (obr. 14.10).

Pro snadnou údržbu instalace se otočný rám zvedne do určitého úhlu a po položení výztuže se spustí do lisovací polohy. Poté se osazují čelní strany a zapuštěné díly, betonová směs se přivádí do formy a zhutňuje vibracemi. Tepelné zpracování se provádí v tepelných formách; v tomto případě je horní otevřený povrch výrobku vyplněn vrstvou vody o tloušťce 20-40 mm, pro kterou jsou podél obrysu formy poskytnuty další strany. Na konci tepelného zpracování se odstraní koncové strany a pomocí hydraulických válců se otočný rám spolu s výrobkem zvedne do nakloněné polohy a vytlačí se z formy. Poté se odříznou kotevní konce namáhaných výztužných prutů a výrobek je ve svislé poloze transportován do skladu. Poté se forma vyčistí, namaže a začne se tvořit další produkt.

Technologický sled výroby vazníků je stejný při práci na různých stojanech: příprava drátu a lan; montáž forem“, nepředepjaté výztuže a zapuštěné díly; napínání výztuže spodního pásu mechanicky nebo elektrotermicky; lisování a tepelné zpracování výrobků; přenos předpínacích sil z dorazů stojanu na ztvrdlý beton výrobku; odizolování a odstranění produktu ze stojanu.

Při správné organizaci práce se doba jednoho cyklu na výrobu dvou vazníků nebo nosníků rovná jednomu dni.

Výroba dlouhých výrobků.

Pro výrobu velkorozměrových železobetonových konstrukcí, zejména dlouhých trámů, se používají mechanizované lavicové instalace k formování trámů v pracovní poloze.

Instalace lišty se skládá z palety, skládacích podélných stran a odnímatelných koncových stran (obr. 14.12). Na koncích palety jsou traverzové úchyty pro předepjatou výztuž, z nichž jeden je pohyblivý. Podélné strany formy se otevírají o 90° hydraulickým pohonem; při uzavírání bočnic pomocí pákového kloubového zařízení se lešení současně montuje do pracovní polohy pro servis montáže.

1 - traverza pro napínací výztuž; 2 - skládání podélných stran; 3 - odnímatelné koncové strany; 4 - skládací lešení; 5 - paleta; 6 - páka; 7 - hydraulický válec; 8 - držák.

K instalačním traverzám je připevněn vibrační pohon 30 kW s horizontálními kruhovými oscilacemi. Použití vibračního pohonu ve výrobě na stolici umožňuje mechanizovat proces hutnění betonu a výrazně zkrátit jeho dobu trvání, což zajišťuje vysokou kvalitu výrobků.

Před zahájením práce se pro snadnou údržbu a instalaci výztuže podélné strany formy složí do vodorovné polohy. Po uložení předpínacích výztužných prutů do dorazů traverz se smontuje a zajistí zbývající výztuž a vetknuté díly a následně se pomocí hydraulických pohonů uzavře podélné strany za současné instalace obslužných plošin. Dále se mezi podélné strany formy umístí koncové strany a svorníky. Zvedáky se používají k aplikaci skupinového tahu na všech 18 prutů výztuže; Velikost napětí je automaticky řízena zajišťovacím klínem.

Betonový finišer dodává betonovou směs přímo do formy. Na konci formování se do dutiny formy přivádí pára; tepelné zpracování trvá 15 hod. Při odbedňování se otevřou podélné strany, poté se nařežou výztužné tyče, výrobek se vyjme jeřábem a dopraví k vytvrzení do regálu.

OTÁZKA č. 104

Klasifikace forem.

1) V závislosti na organizaci technologického procesu:

Pevná (lavička) - sestavená na formovacích stojanech;

Betonování výrobků začíná po napnutí drátěných balíků, osazení nenapínací výztuže a zapuštěných dílů a sestavení forem na jedné výrobní lince po celé délce stojanu.

Betonová směs je dodávána na stojan a překládána do násypky betonového finišeru, který je vybaven zařízením, které usnadňuje plnění betonové směsi do forem. Při výrobě lineárních prvků s malými průřezy (například pásy a příhradové rošty) je na násypky rozdělovače betonu zavěšen pružný kmen (rukáv).

9.4. Výroba výrobků na krátkých stojanech.

9.4.2. Výroba dlouhých výrobků.

V moderní tovární praxi se rozšířily krátké stojany pro výrobu předpjatých konstrukcí: standardní krycí panely délky 12 a 18 m, sloupy a nosníky rámových budov, mírně šikmé krytiny délky 24 m, segmentové vazníky.

Časté změny zařízení na dlouhých stojanech výrazně zvyšují pracnost práce a spotřebu kovu konstrukcí. Flexibilní technologie na krátkých stojanech, hlavně u vibrotermických forem, umožňuje zvýšit jejich obrat 2-4krát, snížit pracnost lisování a snížit počet forem.

9.4.1. Zhotovení vazníků na stojanu.

Vazníky s předepjatou spodní přímou pásnicí (segmentovou, nevyztuženou) a s paralelními pásnicemi se vyrábějí na krátkých stojanech.

Řada závodů používá krátké stojany pro současnou výrobu ve vodorovné poloze dvou segmentových vazníků o rozpětí 24 m. Železobetonový nosník o průřezu 1,2 x 1,1 m zachycuje síly z tahu výztuže; na obou stranách trámu jsou kovové formy na betonovém základu (obr. 52).

Rýže. 52. Krátký stojan na výrobu dvou produktů:

1 – drážka pro vložku; 2 – napínací tyče; 3 – zpětný hydraulický zvedák; 4 – napínací nosník; 5 – hydraulické zvedáky GD-200; 6 – pevný nosník; 7 – statek; 8 – železobetonový distanční nosník; 9 – předpjatá výztuž; 10 – pevné uchopovače prutů

Kolmo k jednomu z konců distančního nosníku je umístěn pevný přítlačný I nosník s krátkými uchopovacími tyčemi pro předpínací výztuž. Na opačném konci nosníku jsou upevněny stejné pevné a pohyblivé přítlačné nosníky. Pohyblivý nosník je instalován na kladkách a má tažné vzpěry. Mezi pohyblivými a pevnými nosníky jsou umístěny dva jednoprůchodové zvedáky typu DG-200 o nosnosti 200 tun, poháněné čerpacím agregátem. Pro vrácení pohyblivého nosníku do původní polohy je na jeho opačné straně instalován třetí hydraulický zvedák.

Po uložení tyčové nebo pramenové výztuže do uchopovacích tyčí pohyblivých a pevných nosníků je možné ji současně napínat dvěma hydraulickými zvedáky. Nejprve se provede instalační napětí a po instalaci rámů a vložených dílů se provede plné návrhové napětí. Do drážek táhel jsou vsazeny zajišťovací klíny, po kterých je možné uvolnit tlak v hydraulických válcích a přenést sílu z předpínací výztuže na rozpěrný nosník. Vazníky jsou vybetonovány, načež se stánek přikryje digestoří pro tepelné zpracování nebo se zahřeje přímo v termoformách.

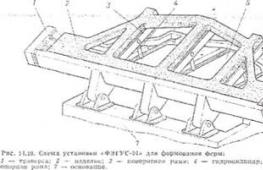

V hromadné výrobě je racionální vyrábět vazníky na speciálech mechanizovaný stojan S rotační tvar, příkladem je instalace určená pro bednění železobetonových předpjatých vazníků FBM-241U o délce 24 m (obr. 53).

Rýže. 53. Schéma instalace FEGUS-24 pro bednění vazníků:

1 – traverz; 2 – výrobek; 3 – otočný rám; 4 – hydraulický válec; 5 – keson; 6 – nosný rám; 7 – základna

Pro snadnou údržbu instalace se otočný rám zvedne do určitého úhlu a po položení výztuže se spustí do lisovací polohy. Poté se osazují čelní strany a zapuštěné díly, betonová směs se přivádí do formy a zhutňuje vibracemi. Tepelné zpracování se provádí v tepelném tvarování; v tomto případě je horní otevřený povrch výrobku vyplněn vrstvou vody o tloušťce 20-40 mm, pro kterou jsou podél obrysu formy poskytnuty další strany. Na konci tepelného zpracování se odstraní koncové strany a pomocí hydraulických válců se otočný rám spolu s výrobkem zvedne do nakloněné polohy a vytlačí se z formy. Poté se odříznou kotevní konce namáhaných výztužných prutů a výrobek je ve svislé poloze transportován do skladu. Poté se forma vyčistí, namaže a začne se tvořit další produkt.

Technologický sled výroby vazníků je stejný při práci na různých stojanech: příprava drátu a lan; montáž forem, nenamáhané výztuže a zapuštěných dílů; napínání výztuže spodního pásu mechanicky nebo elektrotermicky; lisování a tepelné zpracování výrobků; přenos předpínacích sil z dorazů stojanu na ztvrdlý beton výrobku; odizolování a odstranění produktu ze stojanu.

Při správné organizaci práce se doba jednoho cyklu na výrobu dvou vazníků nebo nosníků rovná jednomu dni.

U stolní technologie dochází k lisování výrobků ve stacionárních, nepohyblivých formách a zařízení se pohybuje z jedné formy do druhé. Tato metoda se používá při výrobě velkorozměrových konstrukcí a konstrukcí nasycených výztuží. Stojan je vybaven zařízením a zařízením pro přípravu a napínání armovacích a betonážních konstrukcí. Délka stojanů může být 20...150m a někdy i 200m.

1 zastavení stojanu

2 - hydraulické zvedáky s rukojetí

3 - čerpací stanice

4 - zařízení pro plynulý přenos napětí z výztuže do betonu

5 - formy s parním pláštěm

6 - betonová dlažba

7 - instalace pro výrobu tašek

8 portálový jeřáb.

Při použití technologie lavic je vhodné použít mechanický způsob napínání výztuže při použití dlouhých stojanů a na krátkých stojanech lze použít elektrotermický způsob.

Formy se vyčistí, namaže, osadí podél spodní linie, osadí se zapuštěné díly a po celé délce stojanu se položí předpjatá výztuž. Na začátku je výztuž napnuta o 40-50% zadané hodnoty, poté je pracovní výztuž instalována v přísně navržené poloze a upevněna pomocí speciálních svorek. Je instalována nepředepjatá výztuž, formy jsou uzavřeny a fixovány v konstrukční poloze. Pomocí rozmetadla betonu se pokládá betonová směs. Pokládka se provádí ve 2-3 vrstvách a hutní se vibrátory, povrch se uhladí a zakryje. Nosič energie je přiváděn do parních plášťů forem a začíná přenos tepla.

Hlavní výhody: nehybnost betonové směsi po zhutnění v době tuhnutí a tvrdnutí a před nabytím dané pevnosti, což vylučuje možnost deformace z vnějších mechanických příčin. V tomto případě můžete spodní část formy zesvětlit, protože forma leží nehybně na pevném podkladu a její pevnost a tuhost není třeba počítat s přepravními podmínkami. Přenos sil od tahu výztuže do konce tvrdnutí betonu je možný ve speciálních stavebních konstrukcích přiléhajících k formovacím stanicím. Malá mechanizace lavicové metody vyžaduje značné kapitálové investice.

Vady; na všechny pošty je nutné dodávat suroviny a polotovary, což komplikuje vnitroobchodní přepravu. K provádění stejných operací jsou pracovníci nuceni přecházet z místa na místo, což snižuje produktivitu práce. Zařízení pro dodávku elektřiny, páry a stlačeného vzduchu jsou stále delší a složitější. Při tvrdnutí betonu je výrobní prostor využíván iracionálně. Výrobky jsou do skladu přiváženy ze všech stanovišť, což zvyšuje nákladovou dráhu jeřábu, komplikuje bezpečnostní systém a obsluhu jeřábového zařízení.

Konstrukce lavice by měla být použita při výrobě dlouhých výrobků (>6 m) s předpjatou výztuží. Je vhodné jej použít pro vertikální tvarování v kazetových instalacích plochých konstrukcí pro bytovou výstavbu. Toková organizace výroby je možná, pokud počet stolních linek zajišťuje možnost nepřetržitého pohybu specializovaných pracovních jednotek z jedné formovací linky na druhou v pravidelných intervalech.

Existuje několik typů technologie lavic:

1. stacionární kovové formy a železobetonové formy - matrice pro tvarování zakřivených a plochých velkorozměrových tenkostěnných prvků;

2. betonové stojany s hladkým, leštěným povrchem pro formování různých velkorozměrových prvků ve formách bez dna. s konvenční výztuží a s napětím výztuže;

3. kovové a železobetonové bedny, skládací a nerozebíratelné, skupinové formy - výrazně namáhané jsou stojany sestavené v obalech, ve kterých se vyrábějí tahově vyztužené nosníky, žebrové desky, piloty, pražce apod. V závislosti na počtu vyrobených produktů:

a) dlouhé stojany pro výrobu více výrobků současně

b) krátké stojany pro výrobu 1 výrobku po délce stojanu a 1-2 výrobků po šířce ve vodorovné poloze

Dlouhé stojany lze zabalit nebo prodloužit.

V závislosti na umístění stojanu vzhledem k úrovni podlahy, tvaru povrchu a zařízení pro lisování výrobků existují následující typy stojanů:

Podlahový stojan s hladkým betonovým leštěným povrchem;

Stojan na podnosy se liší od stojanu na podlahu tím, že je poněkud zapuštěný vzhledem k úrovni podlahy:

Zapuštěná lavicová komora je určena pro formování výrobků ve svislé poloze. Používají se následující způsoby napínání výztuže:

Pro tyčové armatury - elektrotermické nebo pomocí hydraulických zvedáků;

Pro drát nebo předené - jednotlivé, skupinové nebo dávkové.

1 - držáky zásuvek

1 - držáky zásuvek

3-brzdové zařízení

4-hydraulický lis

5-tažný kryt

6gelový nosič pro přepravu balíků

7-podpěrné stojanové konstrukce;

8-napínáky

9-stupňová membrána

10 napínací stroj

11-čerpací stanice

Balicí stojan obsahuje: linku pro přípravu drátěných balíků, zařízení pro dopravu balíků na místo tváření, zařízení pro tvářecí plochu stojanu.

Balíčky jsou sestaveny v následujícím pořadí:

Pomocí jeřábu jsou cívky drátu instalovány na držáky cívek, konce drátů jsou protaženy brzdovým zařízením a instalací pro čištění drátu. Konce drátů provlékněte mezi desky svěrky, desky přitlačte lisem, dráty mezi nimi ohněte a polohu desek zafixujte. Sestavený balík se připojí k uchopovači vozíku a vytáhne na požadovanou délku, která je nastavena koncovým spínačem. Druhá svorka je sestavena pod lisem a lisována stejným způsobem jako první. Pak se obal od lisu oddálí o 300-400 mm a pod něj se ve stejném pořadí namontuje třetí svorka. Dráty obalu mezi druhým a třetím chapadlem jsou řezány kotoučovou pilou. Hotový balík je jeřábem přiváděn do formovacího stojanu. Balíčky drátěné výztuže jsou umístěny do forem a zajištěny v úchytech.

Distribuční membrány jsou instalovány pro distribuci balíků mezi chapadla, pokud produkt vyžaduje více než jeden balík drátů. Výztuž se napíná ve 2 stupních: napíná se hydraulickým zvedákem na sílu 50 %. navrhnout, zkontrolovat umístění výztuže, zkontrolovat upínací zařízení; napětí je upraveno na hodnotu převyšující návrhové napětí o 10 %, ale ne více než 0,75 pevnosti v tahu; držte 5 minut a poté snižte napětí na návrhovou hodnotu. Uvolnění namáhané výztuže se provádí poté, co beton výrobku dosáhne požadované pevnosti a zkontroluje se ukotvení konců drátu v betonu.

Vybavení natahovacího stojanu tvoří vozík - držák cívek. hlavové a koncové úchyty s drátěnými svorkami, vozík a naviják pro tahání drátů, rozdělovače betonu a hydraulické zvedáky. Proti výrobní lince je umístěn vozík s cívkami drátu. Přeskočím konce drátů! přes otvory desky uchopovače hlavy a poté přes membránový paket do otvorů desky koncového uchopovače, kde jsou ve dvojicích zajištěny klínovými zátkami. Lanová výztuž se protahuje pomocí trakčního navijáku, načež se provádí skupinové napínání výztuže pomocí hydraulických zvedáků.

Formy na lisování výrobků jsou ocelové, složené z jednotlivých prvků. Při formování výrobků ve svislé poloze se používají dva typy forem: se sklopnými bočnicemi a s odnímatelnými bočnicemi.

Betonování výrobků začíná po napnutí drátěných balíků, osazení nenapínací výztuže a zapuštěných dílů a sestavení forem na jedné výrobní lince po celé délce stojanu. Betonová směs je jeřábem dopravována na stojan v kbelících a nakládána do násypky běžícího výdejního stojanu. Betonáž se provádí podél celého výrobku. U tohoto zařízení se používá metoda hutnění a závisí na typu výrobků, jejich rozměrech a poloze na stojanu při formování štítových nosníků, žebrových panelů a podpěr I-profilu ve vodorovné poloze. Vibrace s namontovanými vibrátory se používá při formování výrobků ve svislé poloze. Posuvné vibrační lisování se používá při lisování tenkostěnných výrobků.

Technologická posloupnost výroby vazníků zůstává stejná při práci na různých stojanech; montáž forem, montáž nepředpjaté výztuže a vetknutých dílů, napínání výztuže spodního pásu mechanicky nebo elektrotermicky, formování a tepelné zpracování výrobku, přenos předpínací síly z dorazů stojanu na zatvrdlý beton výrobku, vývoj forem a odstranění produktu z porostu.

Každá řada komorových stojanů je obsluhována betonovou dlažbou. Beta další směs podáváme v samohybné vaně. Z násypky betonového finišeru se směs dostává do vibračních trysek. K napnutí a zajištění výztuže se používají inventární tyče s úchyty.

Velkorozměrové povlakové desky se vyrábějí na matricových stojanech.

1-stojánková zastávka:

2-ipvengar trakce;

3-posuvný klín

4-železobetonová matrice;

5-kovový borg

Matrice je železobetonová krabice s vnitřní dutinou pro páru a svařenými skládacími bočnicemi. Na povrchu matrice jsou vybrání pro žebra, ve kterých jsou uspořádána pouzdra pro vyjímatelné kovové klíny, které zajišťují nerušené oddělení desky od matrice po přenosu napětí z výztuže do betonu. Pro zajištění předpjaté výztuže jsou na koncích matrice instalovány konzolové podpěry, které jsou vybaveny inventárními vozíky. To se provádí přiváděním páry do dutiny matrice a do komory. Jakmile beton dosáhne požadované pevnosti, deska se zbaví bočního zařízení a výztuž se temperuje.

Matrice je železobetonová krabice s vnitřní dutinou pro páru a svařenými skládacími bočnicemi. Na povrchu matrice jsou vybrání pro žebra, ve kterých jsou uspořádána pouzdra pro vyjímatelné kovové klíny, které zajišťují nerušené oddělení desky od matrice po přenosu napětí z výztuže do betonu. Pro zajištění předpjaté výztuže jsou na koncích matrice instalovány konzolové podpěry, které jsou vybaveny inventárními vozíky. To se provádí přiváděním páry do dutiny matrice a do komory. Jakmile beton dosáhne požadované pevnosti, deska se zbaví bočního zařízení a výztuž se temperuje.

Nosníky jsou vyráběny na kovových pojízdných stojanech, které jsou rámovou konstrukcí namontovanou na válečcích a opatřené sklopnými dorazy.

1-stojanový doraz; 2-paprskové: 3-vzpěra 4-stojanové utahování.

Na 1. polovině je instalován a smontován výztužný rám, napětí svazků drátů: na 2. polovině instalace bočního zařízení. Betonování a předehřev na stanicích 3 a 4, sekvenční ohřev až 12 hodin na každém sloupku. U sloupku 5 se postupným řezáním nosníků přenáší napětí výztuže do betonu.

Požadovaný počet řad lavic.

Pyd.izd - roční výkon (m3);

Fg - skutečná roční doba provozu zařízení (g);

Vb - objem betonu ve výrobcích na 1 lavicové lince (m3);

Přípitek - délka otáčení linky, (g).

Toast = Tl + Tf + Tu

Tl - trvání stripování a přípravy forem;

Doba tvarování TF:

Ta doba údržby.

Roční produkce produktů:

Ast, čistá oblast formovacího stojanu;

Af je požadovaná oblast formování;

Tisd - doba, po kterou je tato oblast obsazena produktem

23. Výroba produktů pro efektivitu pomocí kazetové metody:

- podstata metody, výhody a nevýhody; návrhy kazetových instalací, způsoby zlepšení způsobu výroby kazet;

- kazetové dopravníkové linky pro výrobu účinných produktů (uveďte schémata).

Hrubozrnné výrobky je možné vyrábět široce používanou (pro efektivitu výrobků) metodou - v kazetách. Pro lisování výrobků v kazetách se používají mobilní betonové směsi s OK 10-12 cm (až 16 cm). Takové směsi musí být získány pomocí SP. Je vhodné používat kvalitní rychletvrdnoucí cementy, ale kde je to možné, také urychlovače tvrdnutí. Běžné betonové směsi musí obsahovat zvýšené množství písku nebo jemně mletých přísad. Tím je zajištěno, že se směs nerozdělí. Velikost výplně do 20 mm. Příprava kazety na formování: Každý oddíl je vyčištěn a promazán. Poté se nainstaluje a upevní výztužný rám. Když je přihrádka sestavena, oddělovací fólie se posune a zajistí kolíky. Pak druhý, třetí atd. přihrádky jsou sestaveny. Jakmile jsou všechny oddíly sestaveny, kazeta se vyjme pomocí pákového hydraulického mechanismu. Začíná proces pokládky a hutnění betonové směsi. Příprava kazety trvá 2-2,5 hod. Betonová směs je položena a zhutněna do 1 hod. Betonovou směs je vhodné pokládat pomocí betonové dlažby, která je umístěna nad kazetami a pohybuje se po nadjezdu. Betonová směs může být dodávána pásovým dopravníkem, stlačeným vzduchem nebo zásobníky. Betonová směs se pokládá ve 3-4 stupních (vrstvách), ale současně ve všech komorách, aby hladina betonové směsi byla všude stejná. Je povolen rozdíl 50 mm. Tento rozdíl je eliminován, aby se separační fólie neprohýbala. Účinné je použití opakované vibrace, která umožňuje nejen zvýšit pevnost betonu, ale také odpovídajícím způsobem zkrátit dobu napařování, ale také snížit smršťování betonu. Poté je horní část vyhlazena a pokryta fólií nebo plachtou. Bez doby zdržení se údržba provádí podle přísného režimu: do 1 hodiny teplota stoupne na 80 °C, poté izometrie. Celková doba údržby může být 14-16 hod. Proto se kazety otáčejí 1x, někdy 1,5x denně, tzn. velmi malé kvůli této údržbě. To je největší nedostatek. Odizolování kazety trvá cca 1 hod. Pro lepší vyjmutí z formy se používá krátkodobé vibrace. Dále je kazeta opět připravena k výrobě a produkt je připraven k dokončení. Výhody: lze získat výrobky s poměrně přesnými rozměry, s vyhovujícím bočním povrchem, nejsou potřeba napařovací komory ani vibrační plošiny, jsou kompaktní, úběr výrobků z 1 m 2 plochy je o 15-20 % vyšší oproti průtokově-agregátová metoda, tzn. výrobky jsou lisovány ve svislé poloze. Jejich bednění lze odstranit při 40-50 % stanovené pevnosti. Při výrobě kazet lze použít přísné režimy údržby. Nevýhody: obtížné pracovní podmínky pro dělníky, nízká produktivita práce, mnoho ruční práce, malá mechanizace a automatizace, vysoká pohyblivost betonové směsi a velká spotřeba cementu (odlučování betonové směsi, případné trhliny), nemožnost výroby široké sortiment předpjatých výrobků, nemožnost dokončit během lisování, závislost produktivity na počtu oddílů, nízká obrátkovost kazet, a proto pro zkrácení doby údržby je vhodné:

Používejte rychle tuhnoucí cementy s urychlovači tuhnutí;

Použijte vyhřívané betonové směsi, 2-stupňový režim údržby (40% pevnosti je dosaženo v kazetě a poté je pevnost získána ve skladu);

Díky elektrickému ohřevu se doba trvání zkrátí na 8-9 hodin;

Navrhuje se chlazení oddělení studenou vodou;

Automatizace údržby;

Použití horkých plynů (spotřeba paliva se sníží 3krát);

Snížení počtu pozic (ale snížení výkonu);

Použití pro ohřev teplé vody T=80-90 °C místo páry;

Opakované vibrace. Způsoby, jak se zlepšit:

1. maximální mechanizace, automatizace, robotizace výrobních procesů;

2. použití metod zhutňování bez vibrací;

3. snížení mobility a spotřeby cementu;

4. aplikace kazetově-dopravníkové metody výroby výrobků.

Návrhy kazetových instalací. Skládají se z rámu, který drží formu ve svislé poloze a zachycuje všechny síly při formování výrobků. Kazetová forma se skládá z velkého počtu přihrádek (od 2 do 10-12). Oddělovací plechy mezi odděleními jsou obvykle kovové o tloušťce 24 mm.

Návrhy kazetových instalací. Skládají se z rámu, který drží formu ve svislé poloze a zachycuje všechny síly při formování výrobků. Kazetová forma se skládá z velkého počtu přihrádek (od 2 do 10-12). Oddělovací plechy mezi odděleními jsou obvykle kovové o tloušťce 24 mm.

1. parní komory. 2.pracovní prostory.

3. tepelná izolace.

4. páka, hydraulický mechanismus pro stlačení kazety před formováním.

Ke konzole jsou připevněny válečky, pomocí kterých se dělicí plechy pohybují po rámu. Hutnění se provádí pomocí namontovaných vibrátorů, ale je lepší použít pneumatické vibrátory, hloubkové vibrátory, nárazové vibrační plošiny s malokomorovými kazetami; tichý způsob čerpání betonové směsi pod tlakem. Pro snadnější odizolování je velikost nástupního zařízení dole o 5-7 mm menší než nahoře. Roční produktivita výroby kazet

![]() , kde Fg je plánovaný roční fond pracovních hodin zařízení; t - množství

, kde Fg je plánovaný roční fond pracovních hodin zařízení; t - množství

pracovní doba za den; n - počet současně lisovaných výrobků; Proud - doba trvání jedné otáčky kazety, h; Proud=T1+T2+T3+T4, kde T1 je doba trvání stripování a přípravy kazety pro formování; T2 - doba tvarování výrobků; TZ - doba trvání technické údržby: T4 - doba trvání nezaúčtovaných operací.

Metoda kazetový dopravník. Umožňuje využít všech výhod kazetové a dopravníkové metody. Tuto linku je vhodné použít, když kapacita podniku přesahuje 10 000 m 3 celkové plochy za rok. Používají 2komorové kazety, proto produktivita nezávisí na počtu přihrádek. Schéma instalace vypínací technologie.

1. rám, který podpírá všechny oddíly ve svislé poloze.

2. parní komory.

3. pracovní prostory

4. hydraulický zvedák pro pohyb oddílů ve vodorovné poloze.

Každý oddíl je připraven samostatně. Takto připravená přihrádka se přesune do formovací stanice, kde se betonová směs položí a zhutní, jako u běžných kazet. Po formování je pára přiváděna do parních plášťů a první etapa údržby trvá v tepelné instalaci. Po údržbě je krajní přihrádka odstraněna pomocí jeřábu a celý balík je posunut o jeden krok.

Kazetová dopravní linka se šikmým lisováním výrobků(pomocí metody posuvného vibračního razítka).

Kazetová dopravní linka se šikmým lisováním výrobků(pomocí metody posuvného vibračního razítka).