Ніж із дроту. Кований ніж із троса

У пошуках ідеї виготовлення досконалих інструментів майстри намагаються використовувати найнезвичайніші матеріали та підручні засоби. Коваль реалізував одну з таких знахідок саморобкіних. Він показав, як виготовити свій кований ніж із металевого троса без ескізів. Якщо робити за заздалегідь підготовленими кресленнями та малюнками, продумуючи все до дрібниць, так роблять майстри, які спеціалізуються на виготовленні ножів.

У двох відеороликах каналу "Kovko Kova4" показано технологію виготовлення ножа з такого міцного сталевого матеріалу, як трос. Перше відео – зварювання тросу. Друге про поковку ножа.

Щоб зварити трос і зробити з нього поковку для ножа, необхідно спочатку підготувати матеріал. У центрі сталевих витків знаходиться мотузка, треба прибрати, вона заважає. Для цього доведеться витки частково розплести. На місце мотузки встановлюється дріт катанку 8 міліметрів.

Для підготовки до зварювання готуємо 2 обрізки. Заварюємо краї електрозварюванням. Потім укладаємо разом і знову з'єднуємо зварюванням. Причіплюємо також ручку, яку зручно тримати. Посередині між трасами з обох боків було приварено 2 обрізки дроту 8 міліметрів. Більше майстра нічого не робив додаткового. Флюс – бура. Обсипав нагріту заготівлю. І знову у вогонь. Решту дивіться на відео.

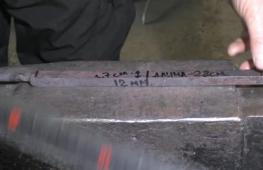

Заготовка із звареного троса. Показано розміри. Якщо порізати поковку на три рівні частини, зачистити та зібрати заново, можна знову зварити її. Як можна зробити кілька разів, змінюючи розташування обрізків. Сам майстер не ставив таку мету, а просто хотів зробити ніж із троса. Тож заготівлю поділив на дві частини. З них вийдуть 2 ножі. На зрізі поковок помітив якісь темні плями. Найімовірніше це норма при зварюванні троса.

Тут показано яких розмірів стала заготівля після кування на молоті. Перед цим щіткою знімаємо окалину. Тріщин і досі не помічено. З неї буде виготовлено поковку для ножа. Будуть сформовані лезо та ручка. Будуть виготовлені спуски на різальній частині. Решту роботи з доведення ножа потрібно робити на точилах та гриндерах.

Купівля ножа із троса практично готова. Але за бажанням її можна ще вкоротити. Саму довжину леза. Коваль залишив усе як є. Ручка буде із двох накладок. Кріплення на трьох заклепках. Виготовлено відповідно три отвори. На самому лезі з'явилася темна смужка. На вістрі помічено невелику пару. Але при обробці це все має статися. Загалом виріб із троса вийшов гарний.

Придбати ніж із якісної сталі, звичайно, не проблема. Якщо не вистачає асортименту звичайних або фірмових мечів, можна знайти спеціаліста, який працює на індивідуальне замовлення.

Однак можна піти й іншим шляхом – зробити ніж самому. З першого разу викувати ідеальний меч, швидше за все, не вийде, але хто знає…

А саморобний ніж з троса - це затія, що стоїть, результатом може стати якісний клинок з видимим малюнком на лезі, утвореним перемішуванням шарів металу в процесі його кування.

Вибір матеріалу

Виготовленням клинків у наш час займаються лише справжні поціновувачі цього ремесла. Однак навіть коваль-початківець і будь-який бажаючий може спробувати викувати саморобний ніж.

Найпростіше це зробити зі шматка товстої арматури, старого напилка або відрізка автомобільної ресори. Трохи складніше буде розкувати свердло або обойму підшипника. Можна отримати цікавий результат із спрацьованого ланцюга від бензопили або двигуна автомобіля.

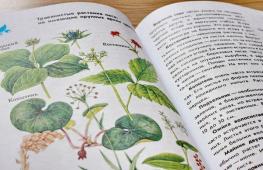

Ще одним матеріалом, який після кування може стати якісним мечем, є трос. Його жили складаються з вуглецевої сталі, здатної добре тримати вістря після загартування. Якщо вдасться зберегти плетений малюнок після кування, може вийти дуже оригінальний клинок, який віддалено нагадує дику дамаську сталь.

Що потрібно знати, щоб з'ясувати, як зробити ніж із троса? Два важливі нюанси: перший - чи збережуться властивості високовуглецевого матеріалу в процесі обробки; другий - чи проявиться на лезі видимий малюнок, що витончено переходить у відточене вістря.

Дамаська сталь

Раніше гострі, пластичні та надійні клинки з візерунковим малюнком на лезі називали булатними (за однією з версій – від провінції Фулад у Персії, де їх виготовляли). Досягалися такі характеристики та видимий ефект у різний спосіб.

Сталь можна було виплавити у тиглі шляхом металургійного лиття, експериментуючи зі складом матеріалу. Інший варіант – «зварити» різні за твердістю сталеві смуги в ковальському горні і потім розкувати отриману заготовку. Клинки, виковані ковалями за спеціальною методикою, почали називати дамаськими.

Відрізняються вони саме методом виготовлення та технологією, а не характеристиками та ступенем виразності малюнка. Розкувавши ніж із троса, своїми руками можна спробувати створити клинок, який віддалено нагадує такий матеріал. І хоча малюнок на лезі - це не самоціль, він все-таки є відмінністю дамаської сталі.

Ковальський інструмент та матеріали

Щоб викувати ножа з троса своїми руками, потрібно освоїти хоча б на мінімальному рівні ремесло коваля. Для цього знадобиться пара молотків: один масивний (до 2 кг), інший – легше (до 0,5 кг) для тонкої роботи, кліщі, ковадло та саморобна піч (ковальське горнило) з примусовою подачею повітря.

Не обійтись у процесі виготовлення без болгарки, електрозварювання. Знадобляться лещата і Паливом для горнила може бути деревне вугілля з порід, що дають велику жар, адже розігрівати заготівлю доведеться до температури понад 1200 °С.

Для кращого «зварювання» можна використовувати буру як флюс. Вона прибирає окалину та перешкоджає вигоранню вуглецю з матеріалу. Також необхідно підготувати олію для гартування, забезпечити техніку безпеки.

Можливість скористатися чиєюсь ковальською майстернею чи кузнею підприємства з механічним молотом суттєво полегшить завдання.

Підготовчі операції

Щоб виготовити ніж із троса, перш за все потрібно зробити на папері його малюнок або ескіз. Потім доведеться знайти відповідний матеріал. Потрібно перевірити його і хоча б віддалено визначити у ньому склад вуглецю.

Від цього залежить, чи візьме майбутній клинок загартування, чи він триматиме вістря і чи вдасться провести ковальське «зварювання». Перевірку проводять на іскри від Помірно щільний помаранчевий їхній сніп означатиме, що зварювання можливе, вуглецю в сталі міститься близько 1%, чого достатньо для загартування.

Далі потрібно відрізати шматок троса необхідної довжини. На цьому етапі визначаються зі способом виготовлення ручки. Вона може бути з цілісного відрізка троса без проковування. Ніж буде оригінально виглядати, але мати пристойну вагу.

Інший варіант - приварити електрозварюванням до відрізка троса прут арматури. За таку ручку зручно триматися, нагріваючи заготівлю у горнилі та обробляючи її молотками. На ній потім можна зробити набірну рукоятку або, розклепавши, встановити декоративні накладки.

Перед початком роботи трос стягують хомутами із сталевого дроту у кількох місцях. Це робиться для того, щоб у процесі нагрівання тонкі жили не розпліталися.

У розпалене горнило закладають заготівлю і дають розігрітися до 800 °C. На цьому етапі жили троса відпускаються (відпал), матеріал стає податливим. Додатково вигоряє масло та бруд.

Після остигання заготовка затискається в лещата і електрозварюванням обварюється один з кінців троса. Розвідним ключем він «докручується» по ходу плетіння до максимальної щільності. Обварюється інший край із одночасним кріпленням відрізка арматури для зручності роботи.

Дротові хомути забираються, заготовка розігрівається до 1200 ° C, рясно пересипається бурою. Це потрібно для кращого провару. Після повторного нагрівання виробляється ковальське «зварювання». Тяжким молотом трос розковується по площині, періодично посипається бурою.

Заготівля постійно розігрівається. Чим частіше це робити, що інтенсивніше відбувається кування, тим краще «зварюється» матеріал. Після грубої обробки переходять до проковування леза, майбутньої ріжучої кромки, хвостовика. На цьому етапі більше використовують молоток меншої маси, надаючи заготівлі контуру, що нагадує ескіз майбутнього клинка.

Складності технології

Необхідно постійно стежити за температурою заготівлі, не даючи їй остигати. Працюючи важким молотом, особливо без належної практики та досвіду, можна легко пошкодити завитки троса у місцях, де має залишитись виразний малюнок плетіння. Небажані попадання ребром або кутом кувалди по розігрітій заготівлі залишають глибокі вм'ятини, які завжди вдається сточити.

Працюючи неминучий процес вигоряння вуглецю з металу. Є майстри, які розковують ніж із троса на щільній деревині, покладеній на площину ковадла. При зіткненні з розігрітим металом вона тліє, кисень повітря в місці зіткнення спалюється, що знижує рівень вигоряння вуглецю з матеріалу. До того ж, розковуючи трос на дереві, ви домагаєтеся того, що заготівля повільніше остигає, можна за один цикл зробити більший обсяг роботи.

Особливий підхід

Кування ножа з троса можливе і за іншою технологією. Є майстри, які перед ковальським «зварюванням» пакують відпалену та ущільнену заготовку троса необхідної довжини у відрізок труби з нержавіючої сталі. Її діаметр підбирається таким чином, щоб трос входив до неї дуже щільно, з деяким зусиллям.

Обидва кінці такого футляра заварюють електрозварюванням, сплавляючи кінці троса з трубою. Заготівля розігрівається до температури 1200-1300 ° C і у такому вигляді розковується. Легована нержавіюча сталь труби з тросом не зварюється, а служить лише захисним чохлом від нерівномірного кування. Крім того, розпечений трос не вступає в контакт із киснем повітря і вуглець у ньому при куванні вигоряє мінімально.

Якщо використовувати при цьому гідравлічний прес, можна істотно полегшити ковальську «зварювання». Після нагрівання до 1300 °C футляр із тросом всередині поміщається під навантаження і залишається до остигання. Якщо використовувати матриці, то відразу можна сформувати потовщення під шийку для переходу з клинка на ручку та обушок хвостовика. При наступному нагріванні проковуванням через футляр допрацьовується форма леза.

Після остигання труба зрізається на наждаку з торця, де буде вістря. Футляр обережно відкривається за допомогою зубила. Подальша обробка заготівлі відбувається на наждачному колі. Попередньо обрізають зайві ділянки, роблять спуски леза без остаточного заточування.

Термообробка

Загартування клинка так само важливе, як і вибір сталі. За технологією ніж із троса після кування має напругу, його необхідно зняти. Для цього заготовку нагрівають до 800 °C і дають їй охолонути.

Загартування проводиться при розігріванні клинка до 1200 °C. Його опускають вістрям донизу в розігріте масло і тримають нерухомо. Клинок після цього потрібно відпустити. Його очищають від нагару, нагрівають до 200 °C і знову опускають у олію.

Деякі майстри гартують ножі через масло (опускають на дві секунди), а потім поміщають у підсолену воду.

Травлення та оздоблювальні роботи

Після термообробки ніж з троса шліфується, проводиться остаточне доведення леза клинка та хвостовика для кріплення рукояті. Для прояву малюнка заготовку опускають у розчин (5%) та залишають для травлення. Час обробки залежить від бажаного ефекту та може становити до однієї години.

Якщо перед цим на лезо наклеїти трафарет, на якому буде вирізаний логотип виробника (ініціали або будь-який малюнок), в результаті він надрукується на сталі і свідчить про авторство клинка. Після цього проводиться тонке шліфування дрібнозернистим наждачним папером та полірування леза.

До цієї операції або вже після монтажу обраного типу рукояті. Це можуть бути накладки з цінних порід деревини з цікавою текстурою, набірні шайби різного матеріалу в будь-якій послідовності або, наприклад, відрізок оленя.

Такий оригінальний та майстерно виконаний ніж із троса (фото зверху) з першого разу виготовити, може, і не вийде, але якщо є бажання освоювати ремесло виготовлення клинків, такого результату потрібно прагнути.

Вторинна сировина не дозволить зробити клинок найвищої якості. Але багатьом подобається відчуття переродження інших матеріалів у ріжучі та колючі предмети. Наприклад, кування ножа з напилка або ланцюга, ресори, клапана, підшипника, троса, свердла.

Ніж із підшипника

Для ножів використовуються підшипники від автомобілів зазвичай діаметром сантиметрів 10-15.

Ножі із троса

З троса виходять гарні клинки, але дамаські властивості не високі через великі малюнки. Ножі з троса містять невелику кількість вуглецю, тому до їх тіла потрібно приварювати ріжучу кромку з дамаска.

Ножі з ресори

Багато хто воліє робити ножі своїми руками з ресори, яка була виготовлена ще за радянських часів. Тоді використовувалася для ресори високоякісна сталь 65г. Властивості металу ресори підвищуються за рахунок правильного співвідношення складових частин та технологічної термообробки. Якщо ножі з ресори пережарити, то вони стануть тендітними.

Ножі з ланцюга

Широко застосовується для кування такий вторинний матеріал, як ланцюги. Найчастіше це ланцюги від бензопили, але бувають і моторні ланцюги від бензинового двигуна.

Ножі із клапана

Для виготовлення ножів своїми руками із клапана беруться порожнисті випускні клапани. Не кожен умілець знає, як грамотно відтягнути ніж із клапана. Тому це не найкращий варіант.

Ножі зі свердла

Хороші ножі виходять із свердла. Інструментальна сталь, з якої виготовлені свердла, каже сама за себе. Якщо правильно загартувати клинок, зроблений своїми руками зі свердла, він не ламатиметься при ударних навантаженнях і зможе протистояти високому навантаженню на вигин.

Ножі з напильників

Щоб виготовити своїми руками, потрібно спочатку намалювати ескіз – форму леза та ручки, вибрати спосіб кріплення, як на відео. Металом для напилка є вуглецева сталь У10. Її твердість становить 57 – 58 HRC. Ці властивості металу під час кування зберігаються, і ножі з напилка виходять міцними, з високими ріжучими показниками і витримують велике навантаження.

Ножі з пилки

Альтернативою може бути використання механічної пилки для залізничної колії. Їхня міцність навіть вища, ніж у напилків. Обидва ці вироби якнайкраще підходять для кування ножів у домашніх умовах. Так як старий напилок доступніший, то технологію з нього і розглянемо докладніше. Також процес можна переглянути на відео.

Етапи переробки напилка в ніж

Кування в домашніх умовах має відбуватися при строгому дотриманні всіх запобіжних заходів.

Користуватимемося:

- Напилком (бажано радянським).

- Матеріалом для виготовлення рукоятки (пластик, кістка, дерево та ін.).

- Взуттєвим кремом та воском.

- Газовою плитою або іншим нагрівальним пристроєм.

- Верстатом, лещатами та болгаркою.

- магнітом.

- Наждачним папером.

- Матеріалом для заклепок (бажано латунь).

- Клеєм для шкіри та металу.

Спочатку робимо випал напилка в печі, як на відео. Розжарюємо його протягом 6 годин і залишаємо там до повного остигання. Це робимо для того, щоб сталь стала такою, як перед заводською обробкою. Замість печі можна використовувати розпечене вугілля багаття. У домашніх умовах для цього можна використовувати газову конфорку. На неї кладуть майбутній ніж тим місцем, де передбачається ріжуча частина. Зверху ставлять металевий тепловий екран так, щоб він не торкався напилка. Заготовку посипають сіллю, яка при нагріванні має розплавитися. Час процесу – 6 годин.

Потім відрізають від заготівлі все зайве, щоб вона відповідала намальованому ескізу. Тепер потрібно просвердлити отвори для клепок та загартувати майбутній ніж. Заготівлю рівномірно прогрівають до розжарювання одного кольору. Рукоятку можна не гартувати. Якщо сталь загартувалась, то вона не буде магнітитися. Це сигнал до подальших дій. На цій стадії заготівля повинна дряпати скло, якщо все зроблено правильно.

Найвідповідальніша частина справи закінчена, можна розпочинати відпустку – процесу зміни властивостей сталі, з метою зниження крихкості. Для цього потрібно прогріти ніж у духовці дві години. Потім ніж шліфується, доводиться до гладкого стану поверхні, як у відео.

Наступним етапом буде травлення сталі хлорним залізом. Результатом стане утворення оксидної плівки, яка захистить метал від корозії. Якщо хлорного заліза немає, можна скористатися оцтом чи лимонним соком.

Завершальний крок – рукоятка. Вона сідає на клей і приклепується. Заточення передбачається ручне, як на відео, тому що подряпин ніж не боїться. У всякому разі, краще ручне заточування, ніж невміла на верстаті. Тепер лезо треба натерти воском. Заточувати ножі доцільно до остаточного загартування металу.

Замість накладної рукоятки можна використовувати шкіру, яку треба рівномірно намотати та за допомогою крему для взуття довести до стану однорідності.

Слід зазначити, що ножі, зроблені в домашніх умовах, дуже стійкі до механічних обробок і після загартування, правити їх можна буде тільки на алмазній машині. На звичайному точилі вийде поправити тільки ручне заточування.

Зараз у продажу є досить великий асортимент різноманітних ножиків гарної якості. Однак великою популярністю користуються ножі ручного кування. Такі вироби мають особливу енергетику. Ножі своїми руками можуть бути виготовлені по-різному. Найскладнішим способом є варіант ручного кування. Варто розуміти, що кування дає можливість зробити міцний меч відмінної якості, який зможе прослужити досить велику кількість часу, не втративши при цьому свої якості.

Ніж, викутий із міцного матеріалу, здатний прослужити довгі роки, не зламавшись і не втративши своїх якостей.

Для того, щоб кувати ніж, знадобиться мати деякі знання щодо металів та їх властивостей. Крім того, необхідно досконало володіти інструментом для кування. Людям, які вирішили зробити цей виріб своїми руками вперше, важливо ознайомитись із деякими рекомендаціями.

Як правильно вибирати матеріал для виготовлення ножа?

Малюнок 1. Конструкція кованого ножа.

Щоб зробити якісний меч, потрібно підібрати відповідну для нього сталь. Від вибору матеріалу залежатимуть ріжучі характеристики ножа та його міцність. Для правильного підбору металу важливо знати, які має такий матеріал. Знадобиться орієнтуватися на 5 основних якостей стали:

- Стійкість до зношування - опір стали зношування при використанні. Ця властивість буде залежати від твердості матеріалу.

- Твердість - властивість матеріалу, що вказує на його здатність чинити опір попаданню в неї твердих матеріалів. Варто знати, що твердий матеріал менше піддається деформації. Показник міцності можна виміряти за шкалою Роквела.

- Міцність – можливість зберігати цілісність при впливі атмосферних сил.

- Пластичність - можливість матеріалу вбирати та розподіляти кінетичну енергію при ударі та деформації.

- Червоностійкість - стійкість металу до високої температури та здатність зберігати властивості в процесі нагрівання. Мінімальна температура кування стали залежатиме від стійкості матеріалу до термічної обробки. Рекомендується вибирати тверді марки, робоча температура кування для яких більша за 900°С. Варто знати, що температура плавлення цього матеріалу становить приблизно 1500°С.

Всі ці характеристики пов'язані між собою. Переважна більшість одного з них призводить до погіршення інших. Кожна властивість матеріалу залежатиме від вмісту в ньому легуючих елементів та добавок, до яких можна віднести кремній, вольфрам, молібден та інші.

Малюнок 2. Види профілів ножа.

Наявність всіх легуючих елементів та застосування їх у необхідній пропорції у процесі виготовлення сталі, а також знання їх властивостей дозволяє створити сталь для необхідних цілей. Кожна з подібних сталей має своє маркування. Варто зазначити, що російські та європейські марки мають різні позначення.

До російських виробників, які досить часто застосовуються в процесі кування клинків своїми руками, можна віднести сталі з маркуванням У7-У16, Р6М5, Х12МФ та інші. З європейських марок можна відзначити стали 1095, М-2, А-2 та інші.

Детальний опис марки металу можна знайти в «Марочнику сталі та сплавів».

Повернутись до змісту

Які інструменти необхідні для кування ножа своїми руками?

Щоб виконати кування клинка, знадобиться мати спеціальний інструмент коваля, проте можна скористатися і аматорськими інструментами:

- Молот на 4 кг.

- Молоток 1 кг.

- Тиски.

- Верстат для точки.

- Піч.

- Ковадло.

- Апарат для зварювання.

- Чернівці.

- Щипці коваля або прості пасатижі.

- Розвідний ключ.

Інструменти для кування: молоток, лещата, розвідний ключ, щипці коваля, зубило, підбійка.

Слід знати деякі нюанси щодо печі. Потрібно досягти температури приблизно 1000-1200 ° С, чого зробити в звичайній печі не вийде. У зв'язку з цим треба буде вдосконалити піч. Конструкція виготовляється з металу з товстими стінками, після чого приєднується труба, в яку подаватиметься повітря з пилососа. Як паливо підійде вугілля.

Перед виготовленням ножа потрібно зробити ескіз. Ніж є простим предметом, який складається з клинка та рукоятки, але ці елементи мають безліч складових. На рис. 1 можна побачити ескіз конструкції з усіма її складовими. Існуючі види профілів можна побачити на рис. 2. Після того, як буде вибрано відповідний профіль, можна буде перейти до створення ескізу. Професіонали не завжди використовують креслення, проте новачкам вони будуть потрібні.

Повернутись до змісту

Як зробити ковані ножі з напилка чи троса?

Напилок виготовляється із зносостійкої сталі, у зв'язку з чим досить часто з даного інструменту виготовляються ножі. Такі мечі матимуть хорошу ріжучу кромку.

Ніж, викутий з троса, поступається за своїми характеристиками іншим, але меч має надзвичайно красивий малюнок, що нагадує дамаську сталь.

Насамперед потрібно буде виконати очищення інструменту від насічок та іржі. Це можна зробити, використовуючи болгарку. Якщо є потреба, від напилка треба буде відрізати заготовку потрібної довжини. Після цього виріб приварюється до арматурного прута і засовується в грубку. Виріб треба нагріти до необхідної температури, після чого можна буде приступити до розкочування виробу до потрібної товщини. Далі робиться вістря і край для різання. Хвостовик ножа з даного інструменту рекомендується робити під накладну ручку.

Трос потрібно розколоти до червоного кольору, після чого вийняти з печі і посипати бурою. Після цього трос потрібно розжарити до 1000 ° С, знову вийняти з печі та почати проковувати. Удари наносять молотком, при цьому важливо намагатися зберегти всі волокна разом.

Зрештою може вийти смуга сталі, що складається з кількох шарів. З неї можна буде кувати ніж необхідної форми.

Повернутись до змісту

Куємо ніж із свердла самі

Для кування ножів досить часто використовуються свердла. Пов'язано це з тим, що ці вироби виготовляються зі сталі Р6М5, яка підходить для клинків. Вона має гарний рівень міцності та проста у заточенні.

Слід знати, що свердла великих розмірів складаються з робочої частини сталі Р6М5 і хвостовика зі звичайної сталі. Свердла невеликих розмірів у більшості випадків виготовляються із Р6М5.

Ніж з напилка має відмінні ріжучі властивості.

Якщо планується кувати ножик із свердла великих розмірів, потрібно відразу визначити, де розташовується кожен вид сталі. Для цього потрібно проточити свердло по довжині. У місцях, де є звичайна сталь, буде утворюватися велика кількість іскор. При точці свердла з легованої сталі іскор буде мало. Цю процедуру знадобиться виконати для того, щоб визначитися, де ножик матиме клинок, а де хвостовик.

Кування виконується наступним чином:

Насамперед розлучається вогонь у печі, після чого підключається піддув. Далі потрібно почекати, коли паливо почне горіти. Після цього свердло міститься в піч. Зробити це потрібно за допомогою кліщів так, щоб хвостовик розташовувався поза вогнем. Якщо кування виконується вперше, досить складно визначити з першого разу, чи нагрівся метал до потрібної температури. У зв'язку з цим буде зіпсовано не одне свердло. Щоб не зіпсувати велику кількість матеріалу, рекомендується насамперед потренуватися з нагріванням та куванням на арматурних лозинах.

Потрібно буде запам'ятати, який колір мав метал і коли його було легко кувати. Варто зважати і на те, що при сонячному світлі навіть нагрітий до 1000°С метал не буде світлим.

Після того як свердло розжариться до температури більше 1000 ° С, його потрібно вийняти з печі, після чого закріпити в лещатах нижню частину хвостовика. Після цього треба буде взяти розвідний ключ, притиснути верхню частину свердла і розправити спіраль за допомогою кругових рухів. Всі дії знадобиться робити швидко, щоб метал не встигав остигати, інакше свердло зламається. Якщо виконати всі дії за один підхід не вдалося, потрібно буде повторно нагріти свердло і повторити процес. Зрештою вийде порівняно рівна смуга металу.

На наступному етапі потрібно буде виконати кування свердла і розкачати метал до потрібної товщини. Для цього потрібно нагріти метал до потрібної температури, взяти важкий молоток, після чого сильними ударами вирівняти сталь, надаючи необхідну форму. Зрештою вийде сталева смуга товщиною приблизно 3-5 мм. У процесі кування матеріалу треба буде постійно стежити за кольором виробу. Як тільки з'явиться тьмяний колір, заготівлю потрібно буде повернути в горн.

Далі знадобиться викувати вістря ножа. Варто знати, що виробу необхідно надати круглу форму, зберігши при цьому необхідну товщину конструкції. Кування повинне виконуватися так, щоб у процесі пророблення отвору злегка відтягувалося лезо по довжині. Бити треба обережно.

Наступним кроком виконується проковування кромки для різання. Для цього потрібно використати легкий молоток. Метал зсувається вниз до кромки, при цьому починати потрібно із середини леза. Ріжуча кромка повинна бути тонкою, а лезо має залишитися прямим. Усі удари потрібно завдавати акуратно. Важливо стежити за кольором виробу.

Далі виконується проковування хвостовика. Насамперед розжарюється хвостовик свердла круглої форми, після чого виріб розкочується сильними ударами молотка. Хвостовик може бути вузьким чи широким. Все залежатиме від складеного ескізу.

Після того, як метал охолоне, можна буде проводити шліфування. Знадобиться зняти надлишки металу, щоб зробити ножик рівним і надати йому блиску. Після шліфування виріб може стати на 2 мм тоншим, внаслідок чого ніж матиме меншу вагу. На даному етапі може бути виконана заточування і загартування клинка.

Виготовлення ножа із сталевого троса досить рідкісне явище. Для того, щоб зробити такий ніж, необхідно докласти трохи більше зусиль, ніж при куванні зі звичайного бруска сталі.

Кування ножа з троса починається, як і звичайне кування. Ось тільки є кілька маленьких таємниць. По-перше, це стосується хвостовика. Багато майстрів роблять хвостовик ножа із троса у вигляді готової рукоятки. Виглядає це дуже незвичайно і красиво. І тут є два підходи у виготовленні рукоятки. Взяти товстий трос і потім зварити його кінець, зробивши монолітним шматком. Або зробити рукоятку у формі петлі, а з кінців викувати меч. По-друге, кування троса – справа складна через розрізнені дроти, з яких складається трос. Щоб зробити ніж, потрібно їх зварити між собою. А це ціле мистецтво і розраховувати, що ніж із троса вийде з першого разу, не варто. Зварювання можна виконати двома шляхами. Перший - проварити електрозварюванням уздовж великих канавок. Другий – виконати ковальське зварювання. Другий варіант складніший і в той же час кращий.

Отже, обравши спосіб створення ручки, приступаємо до кування ножа. Для цього розжарюємо трос до яскраво-червоного кольору. Потім виймаємо його та посипаємо бурою. Після чого знову відправляємо у горнило. У такий спосіб виконується підготовка до ковальського зварювання. Бура є сіль тетраборної кислоти і застосовується майстрами для зварювання окремих шарів сталі. По суті це флюс, який полегшує процес плавки та оберігає розплавлений метал від попадання кисню та усуває оксиди металу. Буру можна знайти у вільному доступі без особливих проблем.

Після того, як трос обробили бурою з усіх боків і він розжарився від 900 до 1200 ° С і більше, виймаємо його з горнила і починаємо проковувати. Удари наносимо важким молотом, але намагаємося зберегти волокна троса разом. Складність кування троса саме в цьому. Але потренувавшись можна досягти прийнятних результатів. Зрештою, трос можна розжарювати і проковувати скільки завгодно разів. Але при цьому щоразу, нагріваючи його в горні, посипати трос бурою. В результаті вийде монолітний шматок сталі, що складається з безлічі шарів, майже як дамаської сталі. Після чого залишається лише викувати меч необхідної форми.

Загартування клинка починається з його нагрівання від світло-червоного до оранжевого кольору. Після чого ніж опускається у воду чи олію. При цьому у воду додається 2 – 3 ложки кухонної солі на 1 л, а температура води має бути 18 – 25 °С, олії 25 – 30 °С. Загартування виконується досить швидко і щоб все пройшло вдало після гарту клинок необхідно відпустити. Саме загартування сталі відбувається в діапазоні температур від 750 до 550 °С. Момент гарту можна навіть відчути, коли сталь починає «тремтіти і стогнати» в рідині. Як тільки процес закінчується, меч необхідно дістати і дати йому охолонути природним чином.

Відпустка клинка виконується вже після загартування. Сам процес має на увазі ослаблення внутрішньої напруги сталі, що робить його більш гнучким і стійким до різноманітних навантажень. Перед тим як зробити відпустку, меч слід очистити від можливої окалини і потім знову нагріти. Але температура при відпустці значно менша. Сам ніж треба вже тримати над полум'ям та спостерігати за ним. Як тільки вся поверхня покриється жовто-жовтогарячою плівкою, прибираємо ніж від вогню і даємо йому охолонути природним чином.

Іноді загартування та відпустка виробляються за допомогою олії або води, а іноді через олію у воду. Таке загартування виконується дуже швидко. Спочатку клинок опускається в олію на 2 – 3 секунди, та був у воду. За такого підходу ризик зробити загартування неправильно мінімальний.

Кування ножа своїми руками лише здається простим завданням. Крім того, що доведеться досить багато помахати ковальським молотом, так ще й без досвіду в питанні кування металу з першого разу може не вийти викувати ніж. Тому спочатку необхідно набити руку і трохи потренуватися, а потім уже приступати до кування ножа.