Hartowanie plazmowe żeliwa HF. Hartowanie plazmowe Urządzenie do hartowania ręcznego

Nauki techniczne/ 8. Obróbka materiałów w budowie maszyn

Berger E.E., Larushka N.A.

Narodowy Uniwersytet Techniczny w Chersoniu

HARTOWANIE PLAZMOWE CZĘŚCI MASZYN

Głównymi metodami zwiększania twardości i odporności na zużycie warstwy wierzchniej części są nawęglanie, azotowanie i hartowanie plazmowe. Hartowanie plazmowe jest bardziej korzystne, ponieważ wymaga znacznie mniej czasu. Jego istotą są termiczne przemiany fazowe i strukturalne, które zachodzą podczas szybkiego, skoncentrowanego nagrzewania powierzchni roboczej części strumieniem plazmy, a następnie odprowadzania ciepła w głąb części.

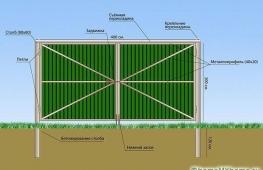

Ponieważ pod wpływem skoncentrowanych przepływów energii różne warstwy materiału nagrzewają się do różnych temperatur, strefę wpływu ciepła można konwencjonalnie wyobrazić sobie jako składającą się z szeregu warstw, które płynnie przechodzą jedna w drugą. Schemat struktury HAZ pokazano na ryc. 1:

Ryc.1. 1 – strefa topnienia; 2- strefa hartowania; 3 – strefa przejściowa.

Aby zapewnić wysoki poziom wytrzymałości konstrukcyjnej utwardzonego produktu, należy dokładnie kontrolować strukturę nie tylko strefy utwardzonej, ale także strefy przejściowej. Zmieniając tryby przetwarzania, można wiarygodnie kontrolować parametry strukturalne strefy głównej i przejściowej, tworząc jednocześnie korzystny poziom właściwości mechanicznych materiału.

Badania przeprowadzono na płytach wykonanych z następujących stali konstrukcyjnych:

Próbka nr 1 – konstrukcyjna stal węglowa 45 (odlew)

Próbka nr 2 – konstrukcyjna stal stopowa 30ХНМА (odlew)

Próbka nr 3 – konstrukcyjna stal stopowa 40ХН2МА (kucie)

Próbka nr 4 – konstrukcyjna stal stopowa 40Х (odlew)

Po przygotowaniu próbek przeprowadzono utwardzanie powierzchniowe łukiem plazmowym. Jako źródło zasilania łuku plazmowego zastosowano seryjny prostownik spawalniczy VDU-504. Jako gaz tworzący plazmę zastosowano argon.

Strukturę i twardość warstwy wierzchniej poddanej obróbce cieplnej badano na mikrosekcjach poprzecznych przy użyciu mikroskopu Neophot-2 przy powiększeniach 50-1000x. Pomiary twardości przeprowadzono przy użyciu mikrotwardościomierza Duramin-2 pod obciążeniem 4,9x103 H. Pomiary twardości oraz badanie struktury przekroju głównego i hartowanego mikroprzekrojów poprzecznych wykonanych z obrobionych próbek dały następujące wyniki:

Próbka nr 1: Stal 45

Próbkę hartowano bez stopienia powierzchni.

Badania mikrostruktury wykazały, że przy powierzchni warstwa wzmocniona składa się z ziaren sorbitolu i perlitu (do 0,84 mm). W warstwie przejściowej (0,84-1,04 mm) oprócz sorbitolu i perlitu pojawiają się żyły ferrytowe. Struktura metalu podstawowego to siatka perlitowa i ferrytowa.

Próbka nr 2: Stal 30ХНМА

Próbkę zahartowano bez topnienia powierzchni widocznego gołym okiem.

Mikrostrukturę górnej warstwy strefy wzmocnionej cieplnie stanowi warstwa martenzytu o ziarnistości 6 (przekrój do 0,2 mm). Następnie następuje warstwa martenzytu o usłojeniu 5 i 6 z żyłkami ferrytowymi (przekrój 0,2-0,58 mm). Kolejną warstwą jest martenzyt o usłojeniu 3 i 4 z żyłkami ferrytowymi (przekrój 0,58-1,28 mm).

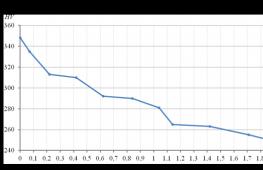

Rys. 2 – Zmiana twardości na głębokości warstwy wzmocnionej próbki nr 1

W strefie przejściowej obserwuje się ziarna martenzytu i sorbitolu (powierzchnia 1,28-1,51 mm), w strefie metalu nieszlachetnego - ziarna perlitu i sorbitolu.

Próbka nr 2:Stał sięB30ХН2МА

Próbkę hartowano z nieznacznym równomiernym stopieniem powierzchni. Wyniki pomiaru twardości próbki nr 3 przedstawiono w tabeli 1.

Tabela 1

Zmiana twardości na głębokości warstwy wzmocnionej cieplnie próbki nr 3

|

Głębokość, dł., mm |

0,35 |

0,64 |

0,89 |

1,14 |

1,47 |

1,77 |

2,08 |

2,35 |

2,79 |

||

|

Twardość, HV |

Analiza mikrostrukturalna wykazała obecność głęboko wzmocnionej warstwy (do 2,4 mm), której struktura jest martenzytyczna o różnym usłojeniu.

W warstwie górnej (do 0,9 mm) występuje martenzyt klasy 7, 8; następnie warstwę kryształów martenzytu o ziarnistości 6 (powierzchnia 0,9 - 1,5 mm). Następna jest warstwa martenzytu o ziarnach 4 i 5 punktowych, która w strefie przejściowej (do 2,5 mm) zostaje zastąpiona perlitem i sorbitolem.

Rys. 3 – Zmiana twardości na głębokości warstwy wzmocnionej próbki nr 2.

Próbka nr 4: Stal 40 X

Próbkę hartowano bez stopienia powierzchni. Wyniki pomiaru twardości próbki nr 4 przedstawiono w tabeli 2.

Tabela 2

Zmiana twardości wraz z głębokością warstwy wzmocnionej cieplnie próbki nr 4

|

Głębokość, mm |

0,04 |

0,11 |

0,17 |

0,29 |

0,43 |

0,58 |

|

|

Twardość, HV |

Analiza mikrostrukturalna wykazała, że górna warstwa SWC (do 0,11 mm) składa się z martenzytu 5b. Następnie przekształca się w strukturę składającą się z martenzytu 5b i sorbitolu (przekrój 0,11 - 0,17 mm). Następnie obserwuje się warstwę martenzytu, sorbitu i perlitu (na głębokości 0,17-0,29 mm), która przekształca się w strukturę ziaren sorbitolu i perlitu. W strefie metalu rodzimego obserwuje się perlit lamelarny i siatkę ferrytową.

wnioski

Po obróbce powierzchniowej istniejących próbek potwierdzono założenie, że stale średniowęglowe dobrze nadają się do hartowania łukiem plazmowym. W przybliżeniu stwierdzono, że twardość warstwy wierzchniej próbek wzrasta dwukrotnie lub więcej razy w porównaniu do wartości wyjściowych.

Wykazano także, że zmieniając tryby obróbki, można kontrolować parametry strukturalne strefy głównej i przejściowej, uzyskując w ten sposób wymaganą twardość i głębokość wzmacnianej warstwy.

Wraz ze wzrostem wytrzymałości prądu przy stałej prędkości obróbki próbek wykonanych ze stali 30ХНМА następował wzrost twardości na całej głębokości zahartowanej warstwy. Dobre wyniki pod względem twardości wykazała także próbka ze stali 40ХНМА, którą poddano obróbce przy podwyższonych wartościach prądu.

Próbka nr 6 wykonana ze stali 30ХН2МА, która również została poddana obróbce przy podwyższonych wartościach prądu, zwróciła uwagę największą spośród wszystkich próbek twardością i głębokością warstwy hartowanej. Można to wytłumaczyć faktem, że stal ta zawiera dużą zawartość niklu, który z kolei należy do grupy pierwiastków stopowych tworzących austenit, tj. poszerza zakres istnienia austenitu. Zatem proces austenityzacji przebiega w miarę całkowicie już na głębokości około dwóch milimetrów od powierzchni próbki, co oznacza, że możliwe jest tam utworzenie się martenzytu.

Niskie wartości prądu, zgodnie z oczekiwaniami, nie pozwoliły uzyskać istotnego wzrostu twardości w strefie wpływu ciepła (próbki wykonane ze stali 45, 40ХН2МА).

Doświadczenie wykazało również, że wraz ze wzrostem szybkości hartowania (wydajności) maleje maksymalna głębokość zahartowanej warstwy. Dzieje się tak dlatego, że skraca się czas propagacji ciepła do korpusu zahartowanej części, w wyniku czego głębokie warstwy nie mają czasu na nagrzanie się i poddanie się austenityzacji, niezbędnej do późniejszej przemiany martenzytycznej.

Celem technologii hartowania plazmowego jest uzyskanie na części utwardzonej warstwy o określonych parametrach użytkowych (odporność na zużycie, wytrzymałość, odporność na pękanie, wytrzymałość itp.).

Procesy technologiczne, w których materiał poddawany jest skoncentrowanym przepływom energii w postaci wiązki elektronów, lasera, plazmy (spawanie, napawanie, cięcie, hartowanie, natryskiwanie) są obecnie dość powszechne w przemyśle.

Do zalet obróbki wiązką elektronów w próżni zaliczają się wysokie wartości efektywnej efektywności grzewczej (H» 0,85) o ogólnej sprawności technologicznych instalacji elektronowych na poziomie 50%, możliwości przesyłania strumieni energii o mocy powyżej 40-100 kW, braku utleniania ogrzewanej powierzchni, wysokiej produktywności procesu itp. Jednocześnie, duże koszty inwestycyjne zakupu i instalacji sprzętu, koszty związane z jego eksploatacją i konserwacją ograniczają zastosowanie obróbki części wiązką elektronów do produkcji na dużą skalę i masowo w budowie maszyn i przemyśle narzędziowym.

Obróbka laserowa rozwija się intensywnie, jednak najbardziej rozpowszechnione stały się lasery o mocy do 5 kW. Lasery o większej mocy są sprzętem drogim, którego eksploatacja jest ekonomicznie możliwa przy obciążeniu na poziomie 80-90%.

Promieniowanie laserowe zapewnia najwyższe stężenie ciepła (gęstość mocy) 10 8 -10 9 W/cm 2, ale tej przewagi nie można osiągnąć w przypadku wszystkich procesów technologicznych. Zatem podczas utwardzania bez topienia występuje krytyczna gęstość mocy E cr, powyżej której następuje topienie powierzchni. Dla różnych stali wartość E cr mieści się w przedziale (2-6)10 4 W/cm 2, czyli wykorzystuje się zakres gęstości mocy charakterystyczny dla obróbki plazmowej.

Źródła plazmowe zapewniają gęstość mocy na poziomie 10 4 -10 5 W/cm 2, czyli mniej niż wiązka elektronu i lasera, ale ich moc jednostkowa może sięgać 160 kW i więcej, a efektywna sprawność cieplna wynosi 0,72. Sprzęt plazmowy jest porównywalny pod względem kosztów i złożoności produkcji ze sprzętem łuku elektrycznego. Jest szeroko stosowany do cięcia, napawania, natryskiwania, spawania i w bardziej ograniczonym zakresie do hartowania.

Metody hartowania plazmowego

Należy podkreślić dwa obszary wykorzystania ogrzewania plazmowego. Pierwsza związana jest z zastosowaniem ogrzewania realizowanego za pomocą plazmy wyładowania jarzeniowego w komorze próżniowej przy resztkowym ciśnieniu powietrza wynoszącym 1,33-13,3 Pa. Proces ten stał się powszechny w przypadku chemiczno-termicznej obróbki narzędzi i innych małych części. Wady tej metody obejmują obecność komory próżniowej i ograniczenie obrabianych części jej wymiarami. Ponadto gęstość mocy przenoszona na przedmiot obrabiany jest niska.

W tym kierunku należy uwzględnić także technologię hartowania elektrolityczno-plazmowego. Grzejnik elektrolityczny, zawarty w obwodzie elektrycznym jako anoda, jest podłączony do produktu, którym jest katoda. Obwód elektryczny pomiędzy grzejnikiem anodowo-elektrycznym a powierzchnią produktu jest zamknięty poprzez elektrolit (wodny roztwór soli). Konwersja energii elektrycznej na energię cieplną zachodzi głównie w warstwie sąsiadującej z produktem. W wyniku nagrzania warstwa ta przechodzi w stan parowo-gazowy, a pod wpływem przyłożonego napięcia wzbudzane są w niej mikrołuki. Gęstość mocy sięga 2,4× 10 3 W/cm 2 . Ponieważ jako elektrolit stosuje się wodny roztwór soli, ten sam elektrolit można stosować do chłodzenia i utwardzania nagrzanych obszarów powierzchni.

Drugi kierunek stosowania ogrzewania plazmowego opiera się na wykorzystaniu sprężonego łuku bezpośredniego lub pośredniego działania, generowanego przez specjalny palnik plazmowy. Pod wpływem ścianek kanału dyszy i strumienia gazu plazmotwórczego kolumna łukowa zostaje ściśnięta, jej przekrój zmniejsza się, a temperatura w środkowej części kolumny łukowej wzrasta do 10 000-50 000 K. W rezultacie wewnętrzna warstwa stykająca się z kolumną łuku zamienia się w plazmę, a zewnętrzna Strumień myjący ścianki kanału dyszy pozostaje stosunkowo zimny, tworząc izolację elektryczną i termiczną pomiędzy przepływem plazmy a kanałem dyszy. Ta ochłodzona warstwa gazu zapobiega odchyleniu się kolumny łuku od zadanego kierunku i zamknięciu jej na ściance kanału dyszy. Napięcie łuku sprężonego wynosi 60–200 V, czyli od trzech do dziesięciu razy więcej niż w przypadku łuku swobodnego. Gęstość prądu sprężonego łuku osiąga 100 A/mm2, tj. o rząd wielkości więcej niż w przypadku łuku swobodnego, a moc właściwa osiąga 2× 10 6 W/cm 2 .

Hartowanie stali z nagrzewaniem skoncentrowanymi przepływami energii (CEF), analogicznie do innych rodzajów hartowania, polega na powstaniu struktury austenitycznej w fazie nagrzewania i jej późniejszej przemianie w martenzyt w fazie chłodzenia. W tym przypadku dostarczona energia cieplna jest większa niż energia potrzebna do restrukturyzacji sieci krystalicznej, a sama restrukturyzacja zachodzi z pewną skończoną szybkością. Zatem przemiana zachodzi w zakresie temperatur od Ac1init do Ac1kon, czyli koniec przemiany austenitycznej przesuwa się w obszar wysokich temperatur T (rys. 1, obszar 1).

Ze względu na dużą szybkość nagrzewania procesy dyfuzyjne polegające na restrukturyzacji sieci sześcianu nadmiaru ferrytu skupionego wokół ciała w siatkę sześcianu austenitu skupionego na ścianie mogą nie kończyć się na linii Diagramy GS Fe – Fe 3 C i przejść do obszaru o wyższych temperaturach (obszar 2). Może również wystąpić mikrotopienie granicy cementyt-austenit (obszar 3).

Ryż. 1. Sekcja diagramu Fe-Fe3C z cechami przemian strukturalnych podczas szybkiego nagrzewania

Podczas obróbki łukiem spawalniczym szybkość nagrzewania osiąga 1000-3000 °C/s. Przy takich szybkościach nagrzewania przesunięcie wszystkich etapów austenityzacji stali w obszar wyższych temperatur może osiągnąć 100-300°C. W wyniku nagrzania CPE powstaje struktura, której cechy określa stopień zaawansowania procesu austenityzowania, określony szybkością i temperaturą nagrzewania, czasem naświetlania, strukturą wyjściową itp. Przy odpowiednio wysokim nagrzewaniu temperaturze lub przy stosunkowo długim czasie ekspozycji możliwe jest utworzenie jednorodnego austenitu. Obniżenie temperatury nagrzewania i czasu ekspozycji w wyniku wzrostu punktów krytycznych i spowolnienia procesu homogenizacji prowadzi do dużej niejednorodności austenitu w stali, zwłaszcza w węglu. Oprócz austenitu w tych warunkach w wysokich temperaturach możliwe jest istnienie nierozpuszczonych węglików.

Stopień niejednorodności struktury powstałej w wyniku nagrzania CPE zależy od dyspersji struktury wyjściowej. Co więcej, im bardziej rozproszona jest struktura wyjściowa, tym mniejsza jest niejednorodność austenitu.

Proces obróbki CPE w celu wzmocnienia cieplnego charakteryzuje się dużymi szybkościami chłodzenia, które prowadzą do utwardzenia powierzchni. Aby otrzymać martenzyt w stopach żelazo-węgiel w zakresie temperatur minimalnej stabilności austenitu (400-600 0 C), należy zapewnić szybkość chłodzenia większą od krytycznej, która dla większości stopów żelaza mieści się w przedziale 50- 200°C/s. Chłodzenie podczas nagrzewania CPE charakteryzuje się znacznie większymi szybkościami. Zatem szybkość chłodzenia podczas utwardzania plazmowego waha się od 10,4 do 10,6°C/s. Hartowanie plazmowe odbywa się bez topienia i topienia powierzchni części.

Ustalono progi energetyczne określające mody hartowania (rys. 2). Próg energii W 1, odpowiada nagrzaniu metalu do temperatury, w której rozpoczyna się przemiana austenityczna. Dalszy wzrost gęstości mocy prowadzi do wzrostu twardości obrabianej stali, która największą wartość osiąga po wygrzaniu bez topienia przy drugiej wartości progu energetycznego W 2. Następnie wzrost gęstości mocy prowadzi do nieznacznego wzrostu twardości i trzeciego progu W 3 odpowiada początkowi topnienia powierzchni.

Ryż. 2. Wpływ gęstości mocy w miejscu grzewczym na twardość powierzchni

Najbardziej powszechne jest utwardzanie plazmowe bez wtapiania powierzchni, które pozwala na regulację twardości, wielkości i właściwości użytkowych obrabianego obszaru w szerokim zakresie przy zachowaniu wysokiej jakości powierzchni. Hartowanie powierzchniowe jest zwykle stosowane w celu uzyskania specjalnych właściwości użytkowych.

Podczas hartowania plazmowego poszczególne warstwy obszaru poddanego obróbce zostają nagrzane w głąb do różnych temperatur, w wyniku czego strefa wpływu ciepła (SWC) ma strukturę warstwową. W zależności od mikrostruktury i mikrotwardości stali na głębokości SWC wyróżnia się trzy warstwy (rys. 3).

Ryż. 3. Schemat struktury SWC podczas hartowania plazmowego

Strefa topnienia 1 (pierwsza warstwa) występuje podczas hartowania z topieniem. Z reguły strefa topienia ma budowę kolumnową z kryształami wydłużonymi w kierunku radiatora. Głównym składnikiem strukturalnym jest martenzyt; węgliki zwykle się rozpuszczają. W optymalnych warunkach hartowania i topienia nie następuje odwęglenie, nie ma porów ani wtrąceń żużla. Podczas utwardzania plazmowego bez rozpływu pierwsza warstwa jest nieobecna.

Druga warstwa to strefa utwardzania 2 z fazy stałej. Jego dolną granicę wyznacza temperatura ogrzewania do Ac1. W tym przypadku wraz z całkowitym utwardzeniem następuje również niepełne utwardzenie. W głębi warstwa ta charakteryzuje się niejednorodnością strukturalną. Bliżej powierzchni występuje martenzyt i austenit szczątkowy, otrzymywany przez chłodzenie z austenitu jednorodnego. Bliżej pierwotnemu metalowi, obok martenzytu, znajdują się elementy pierwotnej struktury: ferryt w stali podeutektoidalnej i cementyt w stali nadeutektoidalnej.

W strefie przejściowej 3 (trzecia warstwa) metal nagrzewa się poniżej punktu Ac1. Jeżeli stal po hartowaniu lub odpuszczaniu ma swój pierwotny stan, to w wyniku obróbki plazmowej w tej warstwie tworzą się struktury odpuszczające – troostyt lub sorbitol, charakteryzujące się obniżoną twardością.

Strefa oddziaływania termicznego strumienia plazmy (łuku) ma kształt segmentu, a jej budowa jest podobna do SWC wiązek elektronów i laserów.

W przypadku ogrzewania plazmowego nie zawsze można uniknąć gromadzenia się ciepła w przedmiocie obrabianym. W celu wyeliminowania kumulacji ciepła w produkcie stosuje się utwardzanie plazmowe w mediach ciekłych. Obrabiany produkt zanurza się w cieczy tak, aby nad jego powierzchnią utworzyła się warstwa cieczy o określonej grubości.

Literatura:

Laszczenko G.I. Hartowanie i napylanie plazmowe. – K.: „Ekotechnolog ja ja”, 2003 – 64 s.

W strefie utwardzania z fazy stałej utwardzona warstwa ma wyraźną niejednorodność. Bliżej obrabianej powierzchni roztwór stały nasyca się węglem, co przyczynia się do powstawania zwiększonej ilości austenitu. Dolną granicę warstwy resztkowej przedstawia Ryc. 2.21. Rozkład mikrotwardości na głębokości warstwy wzmocnionej stali U10 po hartowaniu plazmowym w różnych stanach początkowych.

Jest znacznie mniej austenitu, w wyniku czego osiągana jest maksymalna twardość. Dodatkowo obserwuje się większą ilość nierozpuszczonych węglików na dolnej granicy warstwy.

Stan początkowy stali ma ogromne znaczenie dla uzyskania wysokiej twardości. Zatem w stali U8, U10 (wstępnie utwardzonej objętościowo) możliwa staje się bezdyfuzyjna odwrotna przemiana martenzytyczna z dziedziczeniem struktury defektu austenitycznego martenzytu z całkowitym zahamowaniem efektów mięknienia i rekrystalizacji podczas ogrzewania plazmowego, rys. 2.21.

Podczas hartowania, bez topienia, wstępnie hartowanej stali (U 10) o pierwotnej strukturze martenzytu, w strefie grzewczej pojawia się trzecia warstwa - warstwa odpuszczająca (silnie rozproszona struktura trostitu). Mikrotwardość warstwy odpuszczonej o strukturze trostytu wynosi 4000-4300 MPa. Utworzenie strefy odpuszczania na granicy warstwy utwardzonej z pierwotną strukturą może pełnić rolę warstwy „miękkiej”, która może hamować rozwój pęknięć propagujących od powierzchni.

Stopowe stale narzędziowe

Stale 9ХФ, 9ХФМ, 9ХС, 9Х5ВФ, 6ХС, 55Х7ВСМФ, 7ХНМА, 8Н1А, ИХ, 13Х, ХВГ z topieniem powierzchniowym i bez niego poddano hartowaniu plazmowemu.

Podczas hartowania bez topienia powierzchniowego w strefie topienia pojawia się drobno rozproszona struktura martenzytu wysokowęglowego i austenitu szczątkowego. Ze względu na dużą szybkość topnienia i krystalizacji w strefie topienia obserwuje się nierozpuszczone węgliki. Wysokie domieszkowanie martenzytu w strefie topienia zapewnia wysokie wartości mikrotwardości (12000-14000 MPa). Jednak w większości przypadków w strefie przetopienia pojawiają się mikropęknięcia, co prowadzi do odpryskiwania i odpryskiwania wzmacnianej warstwy.

Hartowanie plazmowe bez przetapiania powierzchni stopowych stali narzędziowych prowadzi do powstania w strefie hartowanej wysoce niejednorodnej struktury. Ze względu na niepełność procesów austenityzacji w warstwie wzmocnionej tworzy się martenzyt + nierozpuszczony cementyt + austenit szczątkowy. (Tak więc w stali 9ХФ i 9ХФМ ilość austenitu szczątkowego sięga 35%, a w stali 55Х7ВСМФ do 40%. Ilość austenitu szczątkowego maleje wraz z głębokością strefy hartowanej i już na głębokości 80-100 mikronów nie przekracza swojej zawartości w tej stali podczas konwencjonalnego hartowania objętościowego.

Tabela 2.8.

Twardość stali po obróbce na zimno /ciekły azot/

W celu wyeliminowania austenitu szczątkowego po hartowaniu plazmowym przeprowadzono obróbkę na zimno. Wiadomo, że w stopowych stalach narzędziowych punkt końcowy przemiany martenzytycznej leży poniżej temperatury pokojowej. Przy dalszym chłodzeniu tych stali w ciekłym azocie następuje przemiana martenzytyczna i zauważalnie zmniejsza się ilość austenitu szczątkowego, tab. 2.8.

|

Badania wykazały, że obróbka na zimno zbliża stopowe stale narzędziowe pod względem twardości do twardych stopów (HRC E 65-80) i utrzymuje się na tym samym poziomie

ze stalami narzędziowymi szybkotnącymi (HRC e 65-69).

Jednakże użycie tego

Ryż. 2.22. Rozkład mikrotwardości wzdłuż głębokości strefy hartowanej na stali po hartowaniu plazmowym (nietopliwym)

Operacje te ze względów praktycznych są bardzo trudne i wymagają dalszych badań.

Podczas hartowania stopowych stali narzędziowych na pewnej głębokości od powierzchni obserwuje się „efekt” maksymalnej twardości, rys. 2.22. Podczas hartowania stopowych stali narzędziowych

Wymagane są niższe szybkości chłodzenia niż w przypadku węglowych, ponieważ Austenit w nich przekracza 13Х(1), stal 9ХС(2), stal 9ХФМ(3) jest odporna na gnicie. Pierwiastki stopowe są zdolne do tworzenia związków z węglem (w postaci węglików zatrzymujących węgiel w związkach słabo rozpuszczalnych), które zapobiegają nasyceniu austenitu. Jednakże wpływ pierwiastków stopowych na mikrotwardość warstwy wzmocnionej maleje wraz ze wzrostem zawartości węgla. Stale, w których zawartość chromu przekracza 2-3%, hartują się gorzej ze względu na silny wpływ zanieczyszczeń stopowych na proces hartowania.

Stale narzędziowe szybkotnące

Gotowe narzędzie, które zostało poddane końcowej obróbce cieplnej i wykonane z różnych gatunków stali R18, R6M5, RUM4K8, poddawane jest hartowaniu plazmowemu z przetopem powierzchniowym i bez.

Podczas hartowania z topieniem powierzchni stali P18 węgliki rozpuszczają się w strefie topienia, wzrasta stopień stopowania i stabilność austenitu. W konsekwencji twardość jest niższa niż twardość stali po konwencjonalnej obróbce cieplnej.

Struktura i skład fazowy stali po hartowaniu plazmowym i odpuszczaniu piecowym

| gatunek stali | Metoda przetwarzania | Struktura | Składniki fazowe | ||||||||||||||||

| Solidne rozwiązanie | Węgliki | ||||||||||||||||||

| Liczba faz,% | Skład wagowy,% | Rodzaj i ilość węglika% | Całkowity skład wagowy,% | ||||||||||||||||

| α | γ | C | W | Pon | V | Kr | Współ | Fe | C | W | Pon | V | Kr | Współ | Fe | ||||

| Р6М5* R6M5** | Osocze hartowanie | Martenzyt + austenit szczątkowy + węglik | 64. 1 | 26.8 | 0.4 | 3.35 | 3.1 | 1.1 | 4.2 | - | 87.85 | MS-1,1, M 6 S-8.0 | 4.0 | 31.5 | 22.5 | 7.3 | 3.4 | - | 31.3 |

| Osocze hartowanie + odpuszczanie w temperaturze 570°C | 86.2 | - | 0.2 | 2.4 | 1.6 | 0.6 | 4.2 | - | 91.0 | MS-2.6, M 6 S-7, M 2 S-3.1 M 27 S-1.1 M 23 C6, M 7 do 3, M 3 C | 6.1 | 26.3 | 30.5 | 9.1 | 6.5 | - | 21.5 | ||

| R9M4K8* | Osocze hartowanie | 62.0 | 29.0 | 0.6 | 5.0 | 3.0 | 1.7 | 3.7 | 8.9 | 77.1 | MS-1.8, M 6 S-7.2 związek międzymetaliczny | 4.4 | 4.03 | 19.5 | 8.1 | 3.3 | 2.2 | 22.2 | |

| R9M4K8** | Osocze hartowanie + odpuszczanie w temperaturze 580°C | 86.2 | - | 0.2 | 3.2 | 1.8 | 1.2 | 2.9 | 9.2 | 81.5 | MS-3.8, M 2 S-3.6 M 6 S-7.4 M 27 C 6, M 7 do 3, | 5.8 | 39.4 | 20.6 | 8.0 | 8.0 | 2.4 | 15.8 | |

| * Martenzyt + austenit (roztwór stały) **Martenzyt odpuszczony (roztwór stały), austenit szczątkowy w granicach błędu pomiaru | |||||||||||||||||||

Podczas hartowania bez topienia powierzchni struktura utwardzonej warstwy składa się z drobno igiełkowego martenzytu + austenitu szczątkowego + węglików. Twardość stali (9500-12300 MPa) przewyższa twardość po konwencjonalnej obróbce cieplnej, rys. 2.23.

W przypadku stali szybkotnących istnieje również możliwość zastosowania obróbki na zimno po hartowaniu plazmowym, która zwiększa twardość strefy hartowanej na stali R6M5 od 10 000 do 12 000 MPa, na stali R18 do 11 500 MPa, R9M4K8F do 13 800 MPa.

W celu zwiększenia twardości hartowanej stali szybkotnącej po hartowaniu plazmowym można zastosować odpuszczanie, które korzystnie zmienia strukturę i skład fazowy stali, tabl. 2.9.

Ryż. 2.23. Mikrotwardość stali R18 (1), R6M5 (2) i R9M4K8F (3) po hartowaniu plazmowym bez topienia

Podczas hartowania stali szybkotnących najskuteczniejsze jest hartowanie bez topienia powierzchniowego. Dla każdego narzędzia wykonanego z tej samej stali należy dobrać optymalne wartości hartowania plazmowego. Ponadto wzrost twardości stali wstępnie hartowanej bardzo silnie zależy od czasu nagrzewania plazmowego (zależność dla stali szybkotnących НV=f(t)) ma ekstremum), ponieważ Czas nagrzewania określa szybkość przemian fazowych i strukturalnych w warstwie wzmocnionej.

Tłoczone stale narzędziowe

Hartowanie powierzchniowe stali Kh17F1 przeprowadzono z topieniem powierzchniowym i bez niego. Zastosowaliśmy stal, która została poddana standardowej obróbce cieplnej (hartowanie i odpuszczanie) i bez niej, ryc. 2.24. Badania wykazały, że obecność w strukturze tej stali większej ilości węglików (15-25% wag.) wymaga wysokich temperatur hartowania, aby całkowicie rozpuścić węgliki i uzyskać wysoką twardość. Po tradycyjnym hartowaniu w strukturze pozostaje znaczna ilość (12%) nadmiaru węglików oraz duża ilość austenitu szczątkowego

Istotą hartowania plazmowego jest szybkie nagrzewanie powierzchniowej warstwy metalu za pomocą strumienia plazmy i jej szybkie schładzanie w wyniku przenoszenia ciepła do głębokich warstw materiału części.

Celem hartowania plazmowego jest wytwarzanie części i narzędzi z utwardzaną warstwą wierzchnią o grubości do kilku milimetrów przy zachowaniu niezmienionego ogólnego składu chemicznego materiału i zachowaniu pierwotnych właściwości metalu pierwotnego w warstwach wewnętrznych.

Materiałami poddawanymi hartowaniu plazmowemu są stale narzędziowe, żeliwa, stopy twarde, stale cementowane i azotonawęglane, stopy metali nieżelaznych i inne materiały.

O efekcie hartowania plazmowego decyduje wzrost właściwości eksploatacyjnych części, na skutek zmiany właściwości fizyko-mechanicznych warstwy wierzchniej, na skutek powstania specyficznej struktury i składu fazowego metalu o dużej twardości i dyspersji, a także powstawanie na powierzchni ściskających naprężeń szczątkowych.

Hartowanie plazmowe stali niskowęglowych, które zwykle nie podlegają hartowaniu objętościowemu, pozwala na otrzymanie niskowęglowego martenzytu pakietowego o twardości 32...38 HRC. Przy obróbce w trybach zapewniających nagrzewanie w obszarze Ac1...Ac3 poszczególne obszary w miejscu ziaren perlitu o łącznej powierzchni 10...30% mają strukturę stali wysokowęglowej - martenzytu i austenitu szczątkowego o o twardości 750...820 HV. Ta łączona struktura (ferryt, perlit, martenzyt i austenit szczątkowy) łączy w sobie wysoką odporność na zużycie i ciągliwość, co pozwala na rozszerzenie zakresu zastosowań stali niskowęglowych. Hartowanie plazmowe stali średniowęglowych i konstrukcyjnych zapewnia strukturę martenzytyczno-austenityczną i twardość w strefie hartowania wyższą o 2...4 jednostki HRC w porównaniu do hartowania objętościowego i hartowania wysoką częstotliwością. Po hartowaniu plazmowym aż do 50% austenitu szczątkowego zostaje utrwalone w warstwie wierzchniej, co umożliwia realizację energochłonnego procesu przemiany martenzytycznej wywołanej odkształceniem w trakcie eksploatacji. Odporność na zużycie części, zwłaszcza podczas interakcji kontaktowo-udarowej i zużycia ściernego, w tym przypadku wzrasta wielokrotnie. Węglowe stale narzędziowe typu U8, U10, stale na narzędzia do odkształcania na zimno typu 5ХВ2С, 9ХС, Х12, stale na narzędzia do odkształcania na gorąco typu 5ХНМ, 60ХН itp. są hartowane z dużą wydajnością. Drobnoziarnista struktura martenzytyczno-austenityczna w wierzchniej warstwie roboczej tworzy się twardość do 65. HRC ma zwiększoną wytrzymałość i odporność na zużycie. Regulacja proporcji składników konstrukcyjnych w strefie hartowania stali narzędziowych odbywa się poprzez stabilizację termiczną austenitu w obszarze przemiany martenzytycznej, dobór wstępnej obróbki cieplnej i sposobów hartowania plazmowego. Podczas hartowania plazmowego żeliwa (z grafitem lamelowym typu SCh 15-32, SPKHN-45, SPKHN-49; z grafitem sferycznym - SShKhNM-42, SShKhN-49 itp.) powstaje struktura o dużej twardości (do 60 HRC) tworzy się w warstwie powierzchniowej i odporność na zużycie. W strefie mikrotopnienia tworzy się ledeburyt, wokół wtrąceń grafitu obserwuje się austenit wysokowęglowy, w którym po ochłodzeniu tworzą się obszary martenzytu. W strefie hartowania plazmowego żeliwa perlitycznego tworzy się struktura martenzytyczno-austenityczna, natomiast w przypadku żeliwa ferrytycznego struktura sorbitowo-trostytowa. Istotnymi zaletami walców żeliwnych hartowanych plazmowo jest wysoka twardość i jednocześnie odporność na powstawanie pęknięć cieplnych na skutek obecności składnika austenitycznego, co zwiększa ich odporność na zużycie o 40. ..60%. Proces technologiczny hartowania obejmuje obróbkę mechaniczną (w razie potrzeby) lub oczyszczenie powierzchni przeznaczonej do hartowania oraz obróbkę cieplną plazmową, która z reguły jest operacją wykańczającą. Ważną cechą hartowania plazmowego jest możliwość jego efektywnego wykorzystania do dodatkowego utwardzania powierzchni części, które zostały poddane konwencjonalnej objętościowej obróbce cieplnej. Powszechne wprowadzenie procesów hartowania plazmowego do produkcji nie jest możliwe bez uogólnienia wyników badań i doświadczeń produkcyjnych, naukowego uzasadnienia wzorców kształtowania się składu fazowego, struktury i właściwości warstwy wierzchniej modyfikowanej obróbką cieplną, zapewniających uzyskanie wymaganego charakterystyki wydajnościowe części w zależności od parametrów technologicznych trybu przetwarzania. Istotą plazmowego utwardzania cieplnego stopów żelaza z węglem jest nagrzanie lokalnego obszaru powierzchni części powyżej temperatur krytycznych przejść fazowych (Ac1, Ac3, Acm) i późniejsze chłodzenie z dużą szybkością, gwarantującą powstanie struktury hartownicze. Podobnie jak w przypadku konwencjonalnej obróbki cieplnej, o cechach stanu strukturalnego uzyskanego w wyniku hartowania plazmowego decyduje stopień ujednorodnienia austenitu podczas nagrzewania, czas jego trwania, a także skład początkowy i struktura stopu. Ostateczny stan strukturalny i właściwości powstałe w strefie wpływu ciepła po nagrzaniu powierzchniowym zależą od szybkości chłodzenia w zakresie temperatur o najmniejszej stabilności austenitu, składu i wielkości jego ziaren oraz szeregu innych czynników determinowanych parametrami cyklu termicznego w SWC. Aby wygenerować skoncentrowany przepływ energii podczas hartowania plazmowego, stosuje się specjalne urządzenia - plazmatrony. W porównaniu do konwencjonalnego łuku swobodnego, generowanego przez palnik z nietopliwą elektrodą w atmosferze ochronnej argonu, łuk plazmowy o porównywalnej mocy elektrycznej charakteryzuje się podwyższoną (15 000...20 000 K) temperaturą i bardziej skoncentrowanym przepływem ciepła . Osiąga się to poprzez zmniejszenie przewodzącego przekroju łuku, ściskanego w kanale dyszy przez przepływ gazu tworzącego plazmę, którego cząsteczki z kolei ulegają jonizacji w kolumnie wyładowczej łuku, zwiększając w ten sposób udział prąd jonowy. Większość plazmatronów działa na prądzie stałym o bezpośredniej polaryzacji (potencjał ujemny na elektrodzie), ponieważ wytwarzanie ciepła w miejscu anodowym łuku jest wyższe niż w miejscu katodowym. Ten rozkład potencjału zwiększa wydajność cieplną ogrzewania części i zmniejsza obciążenie termiczne elektrody. W palnikach plazmowych, które wytwarzają skompresowany łuk bezpośredni płonący pomiędzy elektrodą a powierzchnią części, przenoszenie ciepła do części odbywa się w wyniku przewodności cieplnej, konwekcji, promieniowania i energii kinetycznej naładowanych cząstek zmagazynowanych w polu elektrycznym.

Implantacja jonów (implantacja jonów, domieszkowanie jonów) polega na wprowadzeniu atomów zanieczyszczeń do ciała stałego poprzez bombardowanie jego powierzchni przyspieszonymi jonami. Kiedy następuje bombardowanie celu jonami, jony wnikają głęboko w cel. Wprowadzenie jonów staje się znaczące przy energiach jonów E > 1 keV.

Formalnie implantację jonów należy nazwać napromienianiem powierzchni ciała stałego atomami lub jonami atomowymi energią co najmniej 5-10 energii wiązania atomu w siatce napromieniowanego celu (wtedy jon lub atom będzie przemieszczał się przynajmniej 2-3 odległości międzyatomowe przed zatrzymaniem, czyli zostanie wszczepiony, „wszczepiony” w objętość docelową). Jednak tradycyjnie używamy terminu „implantacja jonów” w odniesieniu tutaj do węższego zakresu energii - od 5-10 keV do 50-100 keV. W wyniku powtarzających się zderzeń poruszające się cząstki stopniowo tracą energię, ulegają rozproszeniu i ostatecznie zostają odbite lub zatrzymują się, rozprowadzając je na całej głębokości. Straty energii powstają zarówno w wyniku interakcji z elektronami docelowymi (zderzenia nieelastyczne), jak i zderzeń sparowanych jądrowych (sprężystych), podczas których energia przekazywana jest do atomów docelowych jako całości, a kierunek ruchu cząstek gwałtownie się zmienia. Przy dużych energiach i małych parametrach udarowych jądra zderzających się cząstek zbliżają się na odległości mniejsze niż promienie orbit elektronów, a ich oddziaływanie opisuje potencjał Coulomba. Przy niskich energiach niezbędne jest ekranowanie jąder elektronami. Zwykle oddziaływanie poruszającego się jonu z elektronami (wolnymi i na zewnętrznych powłokach atomów) oraz oddziaływanie pomiędzy jądrem jonu a atomem docelowym rozpatruje się oddzielnie, biorąc pod uwagę, że oba mechanizmy strat mają charakter addytywny, a ośrodek ma być jednorodne i izotropowe (teoria Lindharda-Scharffa-IIIotta, LSH). Teoria przewiduje, że strata energii właściwej wraz ze wzrostem energii jonów w strefie zderzeń sprężystych przechodzi przez maksimum, a następnie maleje. Straty właściwe w zderzeniach niesprężystych rosną wraz ze wzrostem energii zgodnie z prawem pierwiastków. Przy bardzo dużych prędkościach energii jon porusza się w tarczy w postaci gołego jądra, a strata energii właściwej maleje wraz z jej dalszym wzrostem. Trajektoria jonów jest złożoną linią przerywaną składającą się z odcinków ścieżki pomiędzy elementarnymi aktami rozpraszania pod dużymi kątami. Funkcja rozkładu jonów ustabilizowanych na głębokości próbki ma maksimum (odległość punktu maksymalnego od powierzchni wyznaczana jest przez średnią drogę jonów o danej energii.

Istotnymi cechami procesu implantacji jonów są tzw. ścieżka rzutowa jonu Rpr - rzut ścieżki trajektorii w kierunku oryginału. ruch cząstek, a także rozmieszczenie wszczepionych atomów wzdłuż Rpr, tj. na głębokości x (podczas bombardowania prostopadle do powierzchni celu). Rozkład x cząstek wszczepionych do celu amorficznego charakteryzuje się śr. przebieg Ravg, średniokwadratowy rozrzut przebiegów?R i parametr Sk, który określa asymetrię rozkładu Pearsona. Wartości te zależą od M1 M2 i e0. Przy Sk = 0 rozkład Pearsona staje się gaussowski. Podczas implantacji jonów do monokryształów rozkład głębokości osadzonych cząstek może się zmieniać w wyniku kanalizowania naładowanych cząstek. Zmieniając energię jonów podczas implantacji jonów, można uzyskać rozkład wprowadzonego zanieczyszczenia na głębokości pożądanego kształtu. Całkowita liczba atomów zanieczyszczeń N, które można wszczepić do stałego celu przez jednostkową powierzchnię, jest ograniczona przez rozpylanie, jeśli współczynnik rozpylania S (liczba atomów celu wyrzuconych przez jeden jon) jest większy niż ułamek wszczepionych cząstek b = 1-k (k jest współczynnikiem odbicia). Zaniedbanie dyfuzji

gdzie nS=bn0/S jest stężeniem zanieczyszczeń na powierzchni w stanie ustalonym. Jeśli S > 6, stężenie wszczepionych atomów będzie wzrastać monotonicznie wraz ze wzrostem dawki jonów. Implantacja jonów jest najczęściej stosowana do domieszkowania półprzewodników w celu tworzenia złącz p-n, heterozłączy i styków o niskiej rezystancji. Implantacja jonowa umożliwia wprowadzenie zanieczyszczeń w niskich temperaturach, w tym zanieczyszczeń o niskim współczynniku dyfuzji i utworzenie przesyconych roztworów stałych. Implantacja jonowa zapewnia precyzyjne dozowanie wprowadzanych zanieczyszczeń, wysoką czystość (oddzielenie wiązki jonów masowo), lokalizację oraz możliwość sterowania procesem za pomocą pól elektrycznych i magnetycznych. Aby wyeliminować defekty radiacyjne powstałe podczas implantacji jonów i przenieść wszczepione atomy do regularnych pozycji, stosuje się ogrzewanie wysokotemperaturowe. Implantację jonów w metale stosuje się w celu zwiększenia ich twardości, odporności na zużycie, odporności na korozję, wytworzenia katalizatorów, zmiany współczynnika tarcia itp. Przy dużych dawkach, gdy stężenie wprowadzonych zanieczyszczeń jest porównywalne do n0, powstawanie nowych związków jest utrudnione możliwy. Bombardowanie jonowe umożliwia wprowadzenie domieszki nie tylko z wiązki, ale także z warstwy naniesionej wcześniej na powierzchnię tarczy (implantacja atomów odrzutu i mieszanie jonów). Bombardowaniu jonami może towarzyszyć zwiększenie ilości implantowanego materiału. Folie otrzymane metodą osadzania jonowego charakteryzują się dużą gęstością i dobrą przyczepnością do podłoża.

Zalety implantacji jonów:

- 1. Możliwość wprowadzenia (wszczepienia) dowolnego zanieczyszczenia, dowolnego pierwiastka układu okresowego.

- 2. Możliwość stopowania dowolnego materiału.

- 3. Możliwość wprowadzenia domieszki w dowolnym stężeniu, niezależnie od jej rozpuszczalności w materiale podłoża.

- 4. Możliwość wprowadzenia domieszki w dowolnej temperaturze podłoża, od temperatur helu po temperaturę topnienia włącznie.

- 5. Możliwość pracy ze stopami o czystości technicznej, a nawet z ich związkami chemicznymi (także o dowolnej czystości).

- 6. Czystość izotopowa wiązki jonów domieszkujących (tj. zdolność do domieszkowania nie tylko wyłącznie danym pierwiastkiem, ale także wyłącznie danym izotopem tego pierwiastka).

- 7. Łatwość tworzenia lokalnego stopu (przy użyciu przynajmniej podstawowego maskowania mechanicznego).

- 8. Mała grubość warstwy stopu (mniej niż mikron).

- 9. Duże gradienty stężeń zanieczyszczeń na głębokości warstwy, nieosiągalne metodami tradycyjnymi, przy nieuniknionym dyfuzyjnym rozmyciu granicy.

- 10. Łatwość sterowania i pełna automatyzacja procesu technologicznego.

- 11. Kompatybilny z technologią mikroelektroniki planarnej.

Ograniczenia ograniczające możliwości implantacji jonów:

- 1. Możliwość wprowadzenia jakichkolwiek zanieczyszczeń jest czasami ograniczona właściwościami substancji roboczej źródła jonów: a) zbyt wysoka temperatura pracy, b) niestabilność chemiczna lub temperaturowa, c) nadmierna toksyczność, d) korozyjność.

- 2. Możliwość domieszkowania dowolnego materiału w rzeczywistości oznacza jedynie możliwość wprowadzenia, wprowadzenia atomów substancji domieszkującej do docelowej objętości. Jeśli pojęcie „domieszkowania” oznacza także bardzo specyficzne położenie w sieci krystalicznej tarczy, to tutaj możliwości implantacji jonów w wielu przypadkach są niewiele większe niż np. dyfuzja. Kolejnym ograniczeniem jest odporność materiału docelowego na promieniowanie. Warunki napromieniowania są takie, że podczas implantacji prawie zawsze następuje rozkład złożonych materiałów (w wyniku odparowania lub rozpylenia dowolnego składnika związku chemicznego).

- 3. Możliwość wprowadzenia domieszki w dowolnym stężeniu ograniczona jest powyżej współczynnikiem napylania warstwowego. Ponadto domieszki wprowadzone powyżej granicy rozpuszczalności podczas wyżarzania defektów z reguły uwalniają się w postaci wydzieleń innej fazy.

- 4. Niskie temperatury domieszkowania są typowe tylko dla układów, w których stan sieci krystalicznej nie ma znaczenia. Jeśli po wszczepieniu konieczna jest odbudowa uszkodzonej siatki, wówczas przyrost temperatury w porównaniu na przykład z domieszkowaniem dyfuzyjnym staje się znacznie mniejszy.

- 5. Zaleta czystości technicznej substancji stopowych jest czasami przyćmiona koniecznością wysuszenia substancji lub wyeliminowania z niej łatwo zjonizowanych obcych zanieczyszczeń

- 6. Czystość izotopowa wiązki jonów wcale nie oznacza czystości izotopowej domieszki. Nadmierne natryskiwanie części jednostki implantacyjnej szybkimi jonami i niekontrolowane wbijanie tej napylonej substancji w warstwę stopu może znacząco pogorszyć właściwości tej warstwy, dlatego potrzebne są triki, aby zapobiec przedostawaniu się obcych substancji na powierzchnię stopu.

- 7. Domieszkowanie miejscowe podczas implantacji zapewnia maskowanie mechaniczne lub nakładanie masek szablonowych. Tutaj problem polega na wbiciu materiału maski w warstwę domieszkowaną.

- 8. Mała grubość warstwy stopu jest dobra w mikroelektronice, ale w żadnym wypadku nie jest zaletą w zastosowaniach metalurgicznych.

- 9. Duże gradienty stężenia zanieczyszczeń na głębokości. Obliczone gradienty (oparte na rozkładzie ścieżek jonów) w rzeczywistości nigdy nie są uzyskiwane ze względu na rozmycie profilu spowodowane stymulacją radiacyjną dyfuzji zanieczyszczeń.

- 10. Łatwość sterowania i automatyzacja procesu stosowana jest w wielu instalacjach, jednak ideał – w pełni zautomatyzowana linia produkcyjna – jest jeszcze odległy.

Należy również pamiętać, że implantacja jonowa jest obecnie jedną z najdroższych. Implantacja jonowa z separacją mas to metoda badania i modyfikacji warstw powierzchniowych o wyjątkowych możliwościach. Unikalny zarówno w zakresie domieszek stopowych, jak i w zakresie przetwarzanych materiałów, jak i w zakresie stężeń zanieczyszczeń w warstwie stopowej. Jednak ta wyjątkowość jest dobra tylko do celów badawczych i poszukiwań. Gdy tylko zostaną zidentyfikowane perspektywy praktycznego wykorzystania znalezionych zanieczyszczeń, stężeń i grubości warstwy domieszkowanej, należy natychmiast poszukiwać, testować i rozwijać alternatywne technologie, które zapewnią takie same lub podobne wyniki.

Proponujemy wprowadzenie progresywnej metody powierzchniowego utwardzania plazmowego, która zwiększa wytrzymałość i trwałość narzędzi, rolek walcowniczych oraz części maszyn o różnym przeznaczeniu.

1. Istota hartowania plazmowego

Plazma niskotemperaturowa (5000...50000 0 K) jest skoncentrowanym źródłem energii i jest coraz częściej stosowana do utwardzania powierzchniowego części maszyn i narzędzi wykonanych z różnych stopów.

Istotą hartowania plazmowego jest miejscowe nagrzewanie powierzchni z szybkością 10 3 ...10 4 0 C/s do wysokich temperatur, a następnie chłodzenie z prędkością nadkrytyczną w wyniku odprowadzania ciepła do wewnętrznych warstw wyrobu. W tym przypadku powstaje specyficzna drobno rozproszona struktura o wysokich właściwościach użytkowych.

2. Zalety hartowania plazmowego

Podczas hartowania skoncentrowanymi źródłami energii, ze względu na specyfikę obróbki (duże szybkości nagrzewania i chłodzenia), możliwe jest uzyskanie struktury i właściwości warstwy wierzchniej nieosiągalnych tradycyjnymi metodami obróbki cieplnej.

Główne zalety hartowania plazmowego:

Nagrzewanie jest zlokalizowane, wzmacniana jest tylko warstwa wierzchnia, a rdzeń pozostaje lepki, co prowadzi do zwiększonej odporności na zużycie i zmęczenie;

Wysoka twardość i odporność na zużycie powierzchni;

Brak lub minimalne odkształcenie części hartowanych, co pozwala zwiększyć dokładność ich wytwarzania, zmniejszyć pracochłonność obróbki i koszty produkcji części;

Wysoka wydajność - 2 - 9 m 2 /godz.;

Przy hartowaniu bez nadtapiania powierzchni nie jest wymagana dalsza obróbka mechaniczna (szlifowanie), tj. hartowanie plazmowe może być stosowane jako operacja wykańczająca;

Obecność naprężeń ściskających oraz dużej ilości austenitu szczątkowego (stal, żeliwo) w warstwie wierzchniej zwiększa odporność na inicjację i propagację pęknięć;

Hartowanie odbywa się w większości przypadków bez wymuszonego chłodzenia, tj. nie są wymagane żadne media chłodzące ani akcesoria.

Podobnie jak inne skoncentrowane źródła energii (laser, wiązka elektronów), plazma ma kilka nowych możliwości:

Możliwość zastąpienia rzadkich stali wysokostopowych stalami niskostopowymi, wzmacnianymi poprzez hartowanie plazmowe;

Możliwość zastąpienia stali trudnościeralnych stalami niskowęglowymi z osadzoną warstwą roboczą, wzmocnioną hartowaniem plazmowym;

Możliwość hartowania miejscowych obszarów powierzchni (krawędzie noży okrągłych, wykrojników i wykrojników, zębów pił, opon elektrycznych i pił łańcuchowych, miejsc na mankiety, łożyska, fragmenty rycin stempli i kalibrów rolek tocznych itp.);

Możliwość automatyzacji procesów i włączenia jednostek hartowniczych w elastyczne systemy produkcyjne i linie automatyczne.

W porównaniu do hartowania laserowego, hartowanie plazmowe ma następujące zalety:

Koszt sprzętu o tej samej mocy jest o rząd wielkości niższy;

Łatwość obsługi instalacji i jej konserwacji, tj. nie jest wymagany wysoko wykwalifikowany personel serwisowy;

Mobilność instalacji, tj. możliwość przenoszenia sprzętu i szybkiego instalowania go na dowolnej maszynie, która zapewnia wymaganą prędkość obrotu części lub ruch palnika plazmowego;

Nie ma konieczności, jak w przypadku hartowania laserowego, nanoszenia na powierzchnię specjalnych powłok zwiększających absorpcję promieniowania laserowego;

Wysoka wydajność, sięgająca 85%;

Możliwość płynnej regulacji parametrów trybu w szerokim zakresie podczas procesu hartowania tj. zmiany głębokości, szerokości, struktury i właściwości strefy hartowanej.

Wady hartowania plazmowego obejmują:

Częściowe odpuszczanie w miejscach stosowania taśm hartowanych;

Konieczność oczyszczenia powierzchni utwardzonych produktów z różnych zanieczyszczeń (kamień, rdza, olej);

Konieczność wymuszonego chłodzenia wyrobów o małej średnicy i małej grubości w celu uzyskania dużej twardości powierzchni.

3. Sprzęt i technologia hartowania plazmowego

Instalacja do hartowania plazmowego składa się z:

Plasmatron (lub kilka plazmatronów);

Zasilacz;

Oscylator do zapalania łuku plazmowego;

Panel sterowania z oprzyrządowaniem;

Maszyna, rotator lub manipulator zapewniający roboczą prędkość ruchu łuku plazmowego względem powierzchni utwardzanego produktu;

Urządzenia do montażu i regulacji ruchów palnika plazmowego;

Systemy zaopatrzenia w wodę do chłodzenia elementów plazmotronu;

Systemy zasilania gazem służące do dostarczania gazu tworzącego plazmę lub mieszaniny gazów.

Głównym organem wykonawczym jest plazmatron, w którym wytwarzana jest plazma niskotemperaturowa.

Jako gaz tworzący plazmę stosuje się wodór, azot, dwutlenek węgla, powietrze, argon, hel lub ich mieszaniny. W tym przypadku zmieniają się właściwości termofizyczne plazmy.

Jako źródła prądu można zastosować specjalistyczne prostowniki spawalnicze o podwyższonym napięciu biegu jałowego lub konwencjonalne prostowniki spawalnicze takie jak VD-306, VDU-504 itp.

Wybór rodzaju i konstrukcji palnika plazmowego, gazu tworzącego plazmę i źródła prądu są ze sobą powiązane i zależą od konkretnego zadania. Moc instalacji może być różna i waha się od 5 do 50 kW. Wydajność instalacji wynosi do 2,5 m 2 /h w zależności od wymaganej głębokości i stopnia aplikacji utwardzonych listew.

Przed utwardzeniem powierzchnię produktu oczyszcza się z zanieczyszczeń. Proces hartowania po zapłonie łuku następuje, gdy łuk plazmowy (strumień) przemieszcza się względem powierzchni utwardzanego produktu, co można przeprowadzić na różne sposoby: część jest unieruchomiona, palnik plazmowy porusza się; część porusza się (obraca), palnik plazmowy jest nieruchomy; Zarówno część, jak i plazmatron poruszają się.

Na przykład hartowanie części cylindrycznych odbywa się z reguły wzdłuż linii śrubowej, co osiąga się poprzez jednoczesne obracanie części i przesuwanie palnika plazmowego wzdłuż osi obrotu. Podczas utwardzania całej powierzchni produktu, utwardzane paski nakłada się na zakładkę. Aby uzyskać równomierny rozkład głębokości warstwy i twardości na powierzchni, dobiera się stopień zachodzenia (nakładania) w zakresie 45...55%.

Główne parametry trybu hartowania plazmowego, które ustalane są na podstawie badań prototypów lub dobierane w procesie hartowania, to:

Liniowa prędkość ruchu (0,5...6 cm/s);

Prąd łuku plazmowego (50...1000 A);

Napięcie łuku (20...200 V);

Odległość dyszy palnika plazmowego od powierzchni produktu (2...100 mm);

4. Niektóre cechy warstwy wzmocnionej

Charakterystyka geometryczna obejmuje głębokość i szerokość strefy uderzenia plazmy (PLZ). Zależą one od parametrów trybu hartowania, właściwości termofizycznych utwardzanego stopu i jego stanu strukturalnego.

Przy hartowaniu plazmowym łukiem bezpośrednim i pośrednim bez przetapiania powierzchni głębokość strefy można zmieniać odpowiednio w zakresie od 0,1...1,8 mm do 5 mm. Szerokość strefy można regulować w zakresie 1...40 mm. Większą szerokość strefy można uzyskać skanując łuk lub poprzeczne oscylacje palnika plazmowego. Aby uzyskać większą głębokość, utwardzanie przeprowadza się przez topienie, ale wymagana jest dodatkowa obróbka mechaniczna, co nie zawsze jest wskazane.

Należy zaznaczyć, że nawet w trybach, w których nie następuje widoczne przetopienie powierzchni zahartowanego wyrobu, następuje zmiana mikrowypukłości: zmniejsza się średnia arytmetyczna odchyłki profilu R a, zmniejsza się wysokość mikrochropowatości R z, zmniejsza się promień krzywizny wierzchołków r wzrasta, tj. Następuje mikrostopienie wierzchołków nierówności. Wpływa to korzystnie na zmiany parametrów chropowatości i nie tylko zwiększa twardość powierzchni, ale także zwiększa jej nośność i poprawia właściwości użytkowe hartowanych wyrobów.

5. Materiały wzmacniane hartowaniem plazmowym

Utwardzanie plazmowe ze stanu stałego tj. bez topienia przetwarzają głównie stal, żeliwo i stopy tytanu. Przy utwardzaniu ze stanu ciekłego tj. wraz z topieniem powierzchniowym do tych materiałów dodaje się niektóre stopy aluminium i miedzi.

Wartości twardości uzyskane podczas hartowania bez topienia mogą zmieniać się w szerokich granicach i podawane są w jednostkach HRC np.:

Do stali niskowęglowych - 32...40;

Do stali średniowęglowych - 52...60;

Do żeliwa - 50...60.

Twardość i stopień hartowania zależą przede wszystkim od zawartości węgla. Wpływ mają także inne czynniki: składniki stopowe (skład chemiczny, klasa stali), liczba i kształt wtrąceń grafitu w żeliwie, warunki chłodzenia (masa wyrobów, stopień nakładania się pasków, obecność czynników chłodzących itp.).

W przypadku hartowania plazmowego z topieniem stali o zawartości węgla > 0,4% i żeliw, twardość jest wyższa. Należy jednak zaznaczyć, że w tym przypadku właściwości plastyczne ulegają pogorszeniu i wzrasta skłonność do pękania.

Według źródeł literackich i wyników badań przeprowadzonych przez pracowników Laboratorium Plazmowego Niżnego Tagila oddziału USTU-UPI (kierowanego przez A.A. Berdnikowa) i Laboratorium Problemowego Metalurgii Jekaterynburga USTU-UPI (kierowanego przez prof. mgr Filippova) hartowanie plazmowe można wzmocnić z dużą wydajnością:

Stale konstrukcyjne węglowe (45, art. 4 itp.);

Stale konstrukcyjne niskostopowe (38ХС, 40Х, 30ХГСА itp.);

Stale niskowęglowe o różnym stopniu stopu po nawęgleniu (20, 12ХН3А, 20Х2Н4А itp.);

Stale sprężynowe (50HFA, 65G itp.);

Stale matrycowe (4Kh5FMS, 5KhNM itp.);

Wałek (50, 60ХН, 9Х, 9Х2МФ, 150ХНМ itp.);

Instrument węglowy (U8, U10 itp.);

Żeliwo szare (z grafitem płatkowym);

Żeliwo ciągliwe (z grafitem płatkowym);

Żeliwa o dużej wytrzymałości (z grafitem sferycznym i wermikularnym);

Itp.

6. Przykłady efektywnego wykorzystania hartowania plazmowego

A) NTMK, RBC i TsPSHB; 1985-1988, N. Tagil.

Hartowanie części prostownic walcowych: bandaże, walce, płyty czołowe ze stali 40Х, 34ХН1М, 5ХНМ. Utwardzono ponad 700 części.

Efekt techniczny: wzrost twardości z HB 340...420 do HRC 54...60; wzrost trwałości o 2,5-3 razy. Hartowanie najazdów podsuwnicowych ze stali 38ХГН. 16 sztuk hartowanych. Efekt techniczny: wzrost twardości z HB 360 do HRC 53...55.

b) WSMPO, 1989, Wierchniaja Salda.

Hartowanie dużych matryc ze złożonymi grawerami do półgorącego tłoczenia tytanu. Materiał - stale matrycowe 5ХНМ, 5ХНВ po hartowaniu objętościowym i odpuszczaniu. Po kilku przeszlifowaniach usuwa się utwardzoną warstwę roboczą, pozostawiając nieobrobiony cieplnie rdzeń.

Efekt techniczny: wzrost twardości z HB 280...380 do HRC 60...63, wzrost wytrzymałości o 25...100%.

B) Zakład Mechaniczny Wysokogorsk, 1988-1992, N. Tagil.

Hartowanie prowadnic teltomatu Æ 100 mm, długość 2600 mm, stal 45.

Efekt techniczny: podwyższona twardość od HB 420 do HRC 52...54, minimalne napędy (0,16...0,22 mm), poprawiona szlifowalność.

Hartowanie wałów, osi, gniazd łożysk, krawędzi prowadnic płaskich i innych części (14 szt.) wykonanych ze stali niskostopowych konstrukcyjnych i sprężynowych.

Hartowanie listew do pił elektrycznych ELPI. Ponad 1000 sztuk, hartowana stal 7ХНМ. Efekt techniczny: wzrost twardości z HRC 41...43 do HRC 59...61.

W VSW opracowano, wykonano i wdrożono instalację do nagrzewania plazmowego pustych rur miedzianych do wysokowydajnego uzwojenia cewek indukcyjnych o różnych rozmiarach.

d) UVZ, 1991, N. Tagil.

Wprowadzono instalację do hartowania plazmowego części wykonanych ze stali stopowych konstrukcyjnych (4 szt.).

Efekt techniczny: wzrost twardości z HB 280...380 do HRC 50...58.

e) Zakład Mechaniczny Rezhevsky, 1990-1991, dyr.

Wprowadzono instalację do hartowania plazmowego części walcowych Æ 60...150 mm wykonanych ze stali konstrukcyjnych niskostopowych.

Efekt techniczny: wzrost twardości z HB 240...280 do HRC 50...54.

f) Zakłady Metalurgiczne Łyswa, 1990...1992, Łyswa.

Wprowadzono 2 instalacje do hartowania plazmowego do hartowania różnych części (6 szt.) wykonanych ze stali konstrukcyjnych węglowych i niskostopowych.

Efekt techniczny: minimalne prowadzenie, zwiększenie twardości od HB 260...380 do HRC 50...56.

g) Zakład Metalurgiczny w Serowie, 1989-1992, Serow.

Hartowanie walców na gorąco stanowisk do zagniatania, zgrubnej i półwykańczającej do walcowania kół 180...200, walcówki rombowej i sześciokątnej. Materiał rolki - stal 70L, 150Х2Г2НМ.

Efekt techniczny: podwyższona twardość do HRC 52...56, zwiększona trwałość rolek o 20...80%, zmniejszona tendencja do tworzenia grubych oczek.

Hartowanie walców do walcowania na zimno do produkcji sześciokątów. Materiał rolki stał się 9HF po hartowaniu objętościowym i niskim odpuszczaniu.

Efekt techniczny: wzrost twardości z HRC 54...58 do HRC 61...63, wzrost trwałości walca o 15...20%.

h) Kachkanarsky GOK, 1999-2000, Kachkanar.

Wprowadzono stacjonarną instalację do hartowania plazmowego kołnierzy opon lokomotyw spalinowych, lokomotyw elektrycznych i pojazdów trakcyjnych. Od 2003 roku utwardzono ponad 1000 bandaży.

Efekt techniczny: wzrost do HRC 50...54, wzrost wytrzymałości o 25% w porównaniu do hartowania wysoką częstotliwością i 2,0...2,5 razy w porównaniu z bandażami w stanie dostawy.

i) Huta Miedzi Krasnouralsk, 1998...2001, Krasnouralsk.

Hartowanie wielkomodułowych przekładni śrubowych napędowych do młynów. Materiał przekładni - stal 40X i 45.

Efekt techniczny: wzrost twardości do HRC 52...56 i trwałości 2,2-2,8 razy.

j) NTMK, zakuwarki, zakłady wielkoprzekrojowe, szynowe i belkowe 1995...2009, N. Tagil.

Hartowanie walców stalowych i żeliwnych na kanały toczne, kątowniki, koła, kwadraty, szyny, środniki, koła. Utwardzono ponad 8000 rolek o wadze od 7 do 34 ton.

Efekt techniczny: zwiększenie trwałości rolek do 80%, zmniejszenie zużycia jednostkowego o 25...45% kg/t w zależności od stojaka i walcowanego profilu. Rzeczywiste oszczędności 3 - 9 rub. za 1 pocieranie. koszty.

k) NTMK, 2000-2009.

Hartowanie opon prostownic walcowych ze stali 45, 45 XNM do prostowania wyrobów długowalcowanych. Utwardzono ponad 650 bandaży.

Efekt techniczny: wzrost twardości do HRC 52...56, wzrost wytrzymałości 1,6-3,1 razy.

m) JSC „Gornozavodsktransport”, Gornozawodsk, 2003.

Wprowadzono mobilną (przenośną) instalację do hartowania plazmowego kołnierzy opon lokomotyw spalinowych.

Efekt techniczny

n) JSC „Karelian Okatysh”, Kostomuksha, 2004; JSC „Michajłowski GOK”, Żeleznogorsk, 2006; OJSC „Lebedinsky GOK”, Gubkin, 2006

Wprowadzono stacjonarną instalację do plazmowego hartowania kołnierzy i opon lokomotyw spalinowych opartą na maszynie KZh-20.

Efekt techniczny: wzrost twardości powierzchni do HRC 50...54, wzrost trwałości 2,0-2,5 razy w porównaniu do dostarczonych bandaży.

n) SA „URALASBEST” (Asbest, obwód swierdłowski 2007) Wprowadzono stacjonarną instalację do plazmowego hartowania kołnierzy i opon lokomotyw spalinowych opartą na maszynie KZh-20.

Efekt techniczny: wzrost twardości powierzchni do HRC 52...58, wzrost trwałości 1,8-2,5 razy w porównaniu do dostarczonych bandaży.

p) OJSC „NTMK” (Niżny Tagil, 1995-2010) Hartowanie plazmowe walców do walcowania na gorąco w OTs-1 (do 1999 r.), w KSC i RBC w sposób ciągły w ramach rocznych umów kontraktowych.

Efekt techniczny: zwiększona trwałość, czas pracy i zmniejszenie jednostkowego zużycia rolek o 1,2-1,6 razy.

W związku z tym hartowanie plazmowe wprowadzono w wielu przedsiębiorstwach zajmujących się budową maszyn, hutnictwem oraz zakładami wydobywczymi i przetwórczymi w Rosji. Zaprojektowano, wykonano i zainstalowano stacjonarne mobilne instalacje do hartowania plazmowego części maszyn i narzędzi na tokarkach śrubowych, tokarkach do napawania, tokarkach obrotowych, tokarkach walcowych i szlifierkach do walców. Instalacje wyposażone są w palniki plazmowe własnej konstrukcji do hartowania łukowego działania bezpośredniego i pośredniego, ze skanowaniem łukowym i bez, w tym ręczne palniki plazmowe do hartowania miejscowych powierzchni części maszyn i narzędzi.