Polarita svařovacích elektrod - některé nuance svařování elektrickým obloukem. Polarita svařovacích elektrod Svařování s obrácenou polaritou

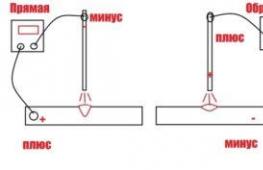

V závislosti na řadě faktorů může mít svařovací oblouk dodávaný při stejnosměrném svařování přímou nebo obrácenou polaritu. V prvním případě je „plusový“ náboj dodáván zpracovávaným prvkům a „mínusový“ náboj elektrodě. Opačná polarita při svařování se vyznačuje dodáním „plus“ k elektrodě a „mínus“ součásti. Přečtěte si více o specifikách metod níže.

V přímém směru spojuje svařovací kabel svařovaný prvek s kladnou svorkou stroje. Kladný náboj tak dosáhne obrobku z invertoru; zápor je přiváděn přes držák elektrody.

Tento typ zapojení způsobuje zvýšení teploty na anodě (pól „+“) ve srovnání s katodou („-“). To určuje rozsah použití přímé polarity při svařování. Je použitelný pro řezání kovových konstrukcí, obrobků se silnými stěnami, stejně jako v případech, kdy je potřeba vyvinout velké množství tepla nebo vytvořit vysokou procesní teplotu.

Obrácená polarita při svařování invertorem je dodání záporného náboje do zpracovávaného kovu a kladného náboje elektrodě. Situace s uvolňováním tepla je opačná - dochází k nadměrnému zahřívání spotřebního prvku a nedostatečnému zahřívání svařovaného obrobku. Proto se při svařování používá obrácená polarita, pokud je nutné minimalizovat poškození obrobku při práci, stejně jako při jemné práci. Používá se pro trvalé spojení takových materiálů, jako jsou:

- nerezová ocel;

- plech;

- vysoce uhlíková nebo legovaná ocel;

- slitiny náchylné k přehřátí.

Nejznámějšími typy svařování, které využívají napájení zpětným proudem, jsou obloukové svařování a svařování v ochranné atmosféře plynu.

Vzory dle výběru

Proč je při svařování zvolena obrácená polarita pro některé práce a přímá polarita pro jiné? Odpovězme na tuto otázku zvážením tepelných vlastností procesu s použitím obráceného směru.

Rozměry a tvar výsledného švu závisí také na umístění tyčí. Například hlubší průnik je možný při konstantním zpětném proudu, což je způsobeno zvýšeným vývinem tepla na anodě a katodě.

Je důležité si uvědomit, že čím rychleji se proces svařování provádí, tím menší je šířka švu a hloubka průniku.

Jaké vybavení použít

Opačný směr je vyžadován při práci se speciálními instalacemi. Specifikem je, že stroj přivádí drát určitou rychlostí k obrobku, lze tedy zvolit více druhů svařování.

Například v prostředí ochranného plynu (při použití argonu nebo oxidu uhličitého) nebo pomocí práškově upraveného drátu. Obrácený směr proudu je použitelný při práci s plyny, přímý - když se proces provádí s plněným drátem (také známým jako drát s tavidlem).

Poloautomatické svařování zahrnuje řadu procesních změn. Nejprve se změní spojení „držáku“ a „země“ - na prvním „plus“, na druhém „mínus“ (reverzní). To se děje tak, že tavidlo zcela vyhoří a proces svařování probíhá uvnitř výsledného plynného mraku. Kov se bude méně zahřívat a rozstřikování kapiček bude minimalizováno.

Přímka se používá pro svařování neželezných kovů, kdy pracovním přídavným prvkem je wolframová elektroda. Tímto způsobem se dosáhne zvýšení teploty v ohřívací zóně, což může být kritické například pro hliník.

Při práci se střídavým proudem je úkolem uživatele včas vyměnit spotřební materiál. Profesionálové nebo pokročilí amatéři preferují stejnosměrný proud jako spolehlivou záruku kvalitního svařování. Práce s invertorem umožňuje zvolit jednu ze dvou známých možností. Přímá a obrácená polarita při svařování se používá v metodách, z nichž každá má své výhody a nevýhody. Volba směru je diktována řadou faktorů, z nichž hlavními jsou materiál spotřebního materiálu a použité zařízení.

Pokud znáte další specifické vlastnosti výběru parametrů svařování, podělte se o informace v komentářích k článku.

Mechanizované plynové obloukové svařování kovů je druh svařování elektrickým obloukem, při kterém je elektrodový drát přiváděn automaticky konstantní rychlostí a svařovací hořák se pohybuje po svaru ručně. V tomto případě jsou oblouk, výčnělek elektrodového drátu, lázeň roztaveného kovu a jeho tuhnoucí část chráněny před účinky okolního vzduchu ochranným plynem přiváděným do svařovací zóny.

Hlavní součásti tohoto svařovacího procesu jsou:

Zdroj energie, který dodává oblouku elektrickou energii;

- podávací mechanismus, který přivádí elektrodový drát do oblouku konstantní rychlostí, který se taví teplem oblouku;

- ochranný plyn.

Oblouk hoří mezi obrobkem a drátem odtavné elektrody, který nepřetržitě vstupuje do oblouku a který slouží jako přídavný kov. Oblouk nataví okraje dílů a drát, jehož kov přechází na výrobek do vzniklé svarové lázně, kde se kov elektrodového drátu mísí s kovem výrobku (tedy základním kovem). Při pohybu oblouku roztavený (tekutý) kov svarové lázně tuhne (tedy krystalizuje) a vytváří svar, který spojuje okraje dílů. Svařování se provádí stejnosměrným proudem s obrácenou polaritou, kdy je kladná svorka napájecího zdroje připojena k hořáku a záporná svorka k výrobku. Někdy se používá přímá polarita svařovacího proudu.

Jako zdroj energie se používají svařovací usměrňovače, které musí mít tuhou nebo plošně šikmou vnější proudově-napěťovou charakteristiku. Tato charakteristika zajišťuje automatické obnovení zadané délky oblouku, pokud je porušena například vibracemi ruky svářeče (jedná se o tzv. samoregulaci délky oblouku). Zdroje energie pro svařování MIG/MAG jsou podrobněji popsány v článku.

Pevný a trubkový elektrodový drát lze použít jako spotřební elektrodu. Trubkový drát je uvnitř naplněn práškem legovacích, struskových a plynotvorných látek. Tento typ drátu se nazývá plněný drát a proces svařování, ve kterém se používá, se nazývá svařování plněným drátem.

Existuje poměrně široký výběr drátů svařovacích elektrod pro svařování v ochranné atmosféře plynu, které se liší chemickým složením a průměrem. Volba chemického složení elektrodového drátu závisí na materiálu produktu a do určité míry na typu použitého ochranného plynu. Chemické složení drátu elektrody by mělo být blízké chemickému složení základního kovu. Průměr drátu elektrody závisí na tloušťce základního kovu, typu svarového spoje a poloze svařování.

Hlavním účelem ochranného plynu je zabránit přímému kontaktu okolního vzduchu s kovem svarové lázně, vysunutím elektrody a obloukem. Ochranný plyn ovlivňuje stabilitu oblouku, tvar svaru, hloubku průvaru a pevnostní charakteristiky svarového kovu. Podrobnější informace o ochranných plynech a také svařovacích drátech jsou uvedeny v článku.

Odrůdy svařovacího procesu MIG/MAG

V Evropě se svařování elektrodou s ochranným plynem nazývá zkráceně MIG/MAG. MIG je zkratka pro Metal Inert Gas. Při tomto typu procesu se používá inertní (neaktivní) plyn, tzn. takový, který chemicky nereaguje s kovem svarové lázně, jako je argon nebo helium. Zpravidla se při svařování v čistém inertním plynu i přes dobrou ochranu svařovací zóny před působením okolního vzduchu tvorba svaru zhoršuje a oblouk se stává nestabilním. Těmto nevýhodám se lze vyhnout použitím směsí inertních plynů s malým přídavkem (do 1 - 2 %) aktivních plynů, jako je kyslík nebo oxid uhličitý (CO 2).

MAG je zkratka pro Metal Active Gas. Tento typ svařování v ochranné atmosféře zahrnuje svařování ve směsích inertních plynů s kyslíkem nebo oxidem uhličitým, jejichž obsah je 5 - 30%. Při takovém obsahu kyslíku nebo oxidu uhličitého se směs stává aktivní, tzn. ovlivňuje průběh fyzikálních a chemických procesů v oblouku a svarové lázni. Svařování nízkouhlíkových ocelí lze provádět v prostředí čistého oxidu uhličitého (CO 2). V některých případech poskytuje použití čistého oxidu uhličitého lepší formu penetrace a snižuje tendenci k tvorbě pórů.

Protože u této metody svařování je elektrodový drát přiváděn automaticky a svařovací hořák se pohybuje podél švu ručně, nazývá se tato metoda svařování mechanizovaná a svařovací zařízení se nazývá mechanizované zařízení (poloautomatický svařovací stroj). Svařování v ochranné atmosféře plynu však lze provádět i automaticky pomocí mobilních vozíků nebo mobilních svařovacích hlav.

Oblasti použití

Svařovací procesy MIG nebo MAG jsou vhodné pro svařování všech běžných kovů jako jsou nelegované a nízkolegované oceli, nerezové oceli, hliník a některé další neželezné kovy. Navíc je tento proces svařování použitelný ve všech prostorových polohách. Díky mnoha výhodám je svařování MIG/MAG široce používáno v mnoha průmyslových oblastech.

Mechanizovaný svařovací stroj pro svařování MIG/MAG

To zahrnuje:

Zdroj energie pro svařovací oblouk;

- mechanismus podávání elektrodového drátu;

- svařovací hořák;

- ovládací panel zařízení (kombinovaný se zdrojem energie a někdy s mechanismem podávání elektrodového drátu).

Typický vzhled mechanizované svářečky pro svařování MIG/MAG

Zdroj napájení navržena tak, aby dodávala svařovacímu oblouku elektrickou energii a zajistila jeho fungování jako zdroje tepla. V závislosti na vlastnostech konkrétního svařovacího procesu musí mít zdroj určité charakteristiky (požadovaný tvar vnější charakteristiky proud-napětí - VVC, indukčnost, určitá hodnota napětí naprázdno a zkratového proudu, požadované rozsahy svařovacího proudu a napětí oblouku atd.). Pro svařování MIG/MAG se používají zdroje stejnosměrného proudu (usměrňovače nebo generátory) s tuhou (plochou dopadající) charakteristikou napětí V. Rozsah svařovacích proudů dodávaných svařovacími zdroji pro stroje pro mechanizované svařování je 50 - 500 A. Zpravidla se však používají režimy v rozsahu 100 - 300 A. Více podrobností o svařovacích zdrojích pro obloukové svařování je popsáno v Power zdroje pro obloukové svařování

Mechanismus podávání elektrodového drátu navržený tak, aby přiváděl drát odtavné elektrody do oblouku danou rychlostí. Hlavní součásti mechanismu podávání elektrodového drátu jsou znázorněny na obrázku níže.

Konektorem pro připojení svařovacího hořáku a podávacího mechanismu je do svařovací zóny přiváděn drát elektrody a ochranný plyn a tlačítko „Start – Stop“ na hořáku je připojeno k ovládacímu obvodu podávacího mechanismu. Konektor zobrazený na obrázku níže je standardní Euro konektor. V praxi se lze setkat i s jinými typy konektorů.

Povinným prvkem ovládacího panelu podávacího mechanismu je regulátor rychlosti podávání elektrodového drátu. Někdy lze pro pohodlí regulace parametrů svařovacího režimu, zejména v případě použití přenosných podávacích mechanismů, umístit na toto dálkové ovládání také regulátor napětí oblouku, jako v případě znázorněném na obrázku.

Pro svařování mechanizovaným plynem v ochranné atmosféře (MIG/MAG) se používají dva typy podávacích mechanismů:

S 2-válcovým pohonem;

- s 4-válcovým pohonem.

Na obrázcích níže vlevo je zobrazen jeden ze 2 válečkových pohonů podávacího mechanismu (horní válec je přítlačný válec). Pohony tohoto typu se používají pro tažení pouze plného ocelového drátu. Stejný obrázek vpravo ukazuje příklad podávacího mechanismu se 4-kladkovým pohonem, který se doporučuje pro tažení plněných drátů a drátů z měkkých materiálů (hliník, hořčík, měď), protože zajišťuje stabilní tažení drátu s menší přítlačná síla na přítlačné válečky, což zabraňuje drcení drátu.

Moderní pohony podávacího mechanismu zpravidla používají válečky speciální konstrukce - s hnacím kolem. Po přitlačení přítlačného válečku k hnacímu válečku a uvedení jejich ozubených kol do záběru je tedy přenos tažné síly z pohonu posuvu na elektrodový drát uskutečněn přes oba válečky.

Profil podávacích válců (tj. tvar povrchu nebo drážky) závisí na materiálu a provedení svařovacího drátu. Pro plný ocelový drát se používají přítlačné kladky s plochým povrchem nebo vroubkované a někdy s V-drážkou a hnací kladky se používají s V-drážkou a někdy s vroubkováním.

Pro dráty z měkkých materiálů (hliník, hořčík, měď) se používají válečky s hladkou drážkou ve tvaru U nebo V. Vroubkované válečky se nesmí používat, protože způsobují tvorbu malých třísek, které ucpávají vodicí kanál v hořáku.

Pro plněný drát se používají kladky s hladkou drážkou ve tvaru V (u 4kladkových pohonů podávacího mechanismu) nebo s drážkou ve tvaru V se zářezem.

Válečky se liší hloubkou drážky v závislosti na průměru drátu. Jmenovitý průměr drátu elektrody pro daný váleček je uveden na jeho boční ploše.

Podávací mechanismy jsou vyrobeny z několika typů:

- v jednom pouzdře s napájecím zdrojem (pro kompaktnost)

- umístěn na zdroji energie (pro zařízení s vysokým výkonem)

- přenosný (pro rozšíření oblasti svařování)

Mechanismus podávání elektrodového drátu může být také zabudován do hořáku. V tomto případě je drát elektrody protlačen hadicí standardním podávacím mechanismem a zároveň z ní vytahován mechanismem hořáku. Tento push-pull systém umožňuje použití hořáků s výrazně delšími hadicemi.

Některé podavače umísťují cívku drátu elektrody na vnější stranu. To usnadňuje jeho výměnu. To je důležité pro případy, kdy v důsledku intenzivního provozu rychle dojde drát v navijáku.

Brzdné zařízení cívky umístěné v podávacích mechanismech zabraňuje jejímu samovolnému odvíjení.

Ovládací panel zařízení určený k regulaci rychlosti podávání drátu elektrody a napětí naprázdno (napětí oblouku), programování svařovacího cyklu (doba předfuku plynu, doba profukování plynem po vypnutí svařovacího proudu, parametry „soft start“ atd.), nastavení parametrů pro pulzní režim svařování, nastavení pro synergické řízení svařovacího procesu a pro další funkce.

Ovládací panel mechanizovaného svařovacího stroje se samostatným mechanismem podávání elektrodového drátu lze rozdělit; Některé ovládací prvky jsou umístěny na předním panelu napájecího zdroje (jedná se především o tlačítko napájení, regulátor napětí oblouku atd.) a některé jsou umístěny na předním panelu podávacího mechanismu (například drát elektrody regulátor rychlosti posuvu).

Některé ovládací prvky (především napětí oblouku a rychlost podávání drátu elektrody), stejně jako indikátory parametrů svařovacího režimu, mohou být umístěny na rukojeti svařovacího hořáku.

Níže uvedená fotografie ukazuje některé typy dálkových ovladačů (od jednoduchých po složité).

– určený k nasměrování elektrodového drátu do zóny oblouku, přivedení svařovacího proudu do něj, přivedení ochranného plynu a řízení svařovacího procesu.

Typicky jsou svařovací hořáky MIG/MAG přirozeně chlazené vzduchem. Pro svařování za vysokých podmínek se však používají i hořáky s nuceným vodním chlazením napájecího kabelu v hadici hořáku a hlavě svařovacího hořáku až po plynovou trysku.

Na jednom konci hadice hořáku je konektor pro připojení k podávacímu mechanismu. Přes konektor pro připojení svařovacího hořáku a podávacího mechanismu je do svařovací zóny přiváděn elektrodový drát a ochranný plyn, svařovací proud je přiváděn do oblouku a tlačítko „Start – Stop“ na hořáku je připojeno k ovládání okruhu podávacího mechanismu. Samotná hadice má spirálu, kterou je veden svařovací drát, svařovací (napájecí) kabel, plynová hadice a ovládací kabel.

Druhý konec hadice je připojen k rukojeti svařovacího hořáku, v jehož hlavě je:

Difuzor s otvory pro ochranný plyn;

- špička pod proudem;

- plynová tryska.

Hroty s proudem jsou navrženy tak, aby přiváděly svařovací proud do drátu elektrody. Dodávají se v široké škále provedení a jsou vyrobeny ze slitin na bázi mědi. Hroty musí být vybrány v souladu s průměrem použitého drátu elektrody.

V závislosti na konstrukci svařovacího hořáku mají plynové trysky také různé tvary a velikosti.

Na rukojeti svařovacího hořáku je tlačítko „Start – Stop“. U některých moderních typů svařovacích hořáků zde mohou být umístěny i některé ovládací prvky (především napětí oblouku a rychlost podávání drátu elektrody) a také indikátory parametrů svařovacího režimu.

Průtokoměry plynu

Ve svařovacích instalacích se používají plynoměry plovákového a škrtícího typu. Plovákové průtokoměry nebo rotametry se skládají ze skleněné trubice s vnitřním kuželovým kanálem. Trubka je umístěna svisle širokým koncem nahoru. Uvnitř trubky je umístěn plovák, který se v ní volně pohybuje. Plyn je přiváděn na spodní konec trubky a odváděn z horního. Plyn při průchodu trubicí zvedá plovák, dokud mezera mezi plovákem a stěnou trubice nedosáhne hodnoty, při které tlak proudu plynu vyrovnává hmotnost plováku. Čím vyšší je průtok plynu, tím výše plovák stoupá.

Každý průtokoměr je vybaven individuálním kalibračním grafem, který ukazuje vztah mezi dílky stupnice na trubici a průtokem vzduchu. Průtoky měřené rotametrem se mění změnou hmotnosti plováku z tvrdé pryže, duralu, korozivzdorné oceli nebo jiných materiálů.

Průtokoměr škrtícího typu je navržen na principu změny tlakové ztráty v komoře před a za škrticí membránou s malým otvorem. Když plyn prochází malým otvorem před a za membránou, nastaví se různé tlaky v závislosti na průtoku plynu. Tento tlakový rozdíl se používá k posouzení průtoku. Pro každý průtokoměr a plyn je vytvořen individuální harmonogram. Meze měření průtoku se mění změnou průměru otvoru v membráně. Na tomto principu jsou postaveny průtokoměry převodovek U-30 a DZD-1-59M, které umožňují měřit průtok plynu v rozsahu 2,5-55 l/min.

Plynové sušičky

Plynové sušičky se používají při použití mokrého CO 2 . Sušičky se dodávají ve vysokém a nízkém tlaku. Před redukční převodovkou je instalována vysokotlaká sušička. Odvlhčovač má malé rozměry a vyžaduje častou výměnu vysoušedla. Nízkotlaký vysoušeč je rozměrově velký, instaluje se za redukční převodovku, nevyžaduje častou výměnu vysoušedla. Taková sušička je také zásobníkem plynu a zvyšuje rovnoměrnost dodávky plynu. Jako vysoušedlo se používá silikagel a hlinitý gel, méně často síran měďnatý a chlorid vápenatý. Silikagel a síran měďnatý, nasycené vlhkostí, lze obnovit kalcinací při teplotě 250-300°C.

Plynový ohřívač oxidu uhličitého je elektrické zařízení a je určeno k ohřevu oxidu uhličitého za účelem ochrany plynových kanálů před zamrznutím. Instaluje se před redukční převodovku. Z bezpečnostních důvodů jsou plynové ohřívače obvykle napájeny z nízkonapěťové sítě 20 ... 36 V a zpravidla jsou připojeny k odpovídajícímu konektoru zdroje svařovací jednotky. Aby se předešlo přehřátí reduktoru plynu, měl by být oddělen od ohřívače adaptérovou trubkou o délce nejméně 100 mm.

Plynový ventil

Plynový ventil slouží k úspoře ochranného plynu. Ventil je vhodné instalovat co nejblíže svařovacímu hořáku. V současnosti jsou nejpoužívanější elektromagnetické plynové ventily. U poloautomatických strojů se používají plynové ventily zabudované v rukojeti držáku. Plynový ventil musí být zapnut tak, aby byla zajištěna předběžná nebo současná dodávka ochranného plynu se zapálením oblouku a také jeho přívod po přerušení oblouku až do úplného vytvrzení svarového kráteru. Je žádoucí, aby bylo možné také zapnout přívod plynu bez zapnutí svařování, což je nezbytné při zřizování svařovacího zařízení.

Plynové směšovače jsou určeny pro získávání směsí plynů v případech, kdy není možné použít předem připravenou směs požadovaného složení.

Druhy přenosu kovů při svařování MIG/MAG

Svařovací proces MIG/MAG, který je procesem využívajícím odtavnou elektrodu, je charakterizován přenosem elektrodového kovu obloukem do svarové lázně. Přenos kovu se provádí prostřednictvím kapek roztaveného kovu elektrody vytvořeného na konci drátu elektrody. Jejich velikost a četnost přechodu do svarové lázně závisí na materiálu a průměru elektrodového drátu, druhu ochranného plynu, polaritě a hodnotě svařovacího proudu, napětí oblouku a dalších faktorech. Charakter přenosu elektrodového kovu určuje zejména stabilitu svařovacího procesu, úroveň rozstřiku, geometrické parametry, vzhled a kvalitu svaru.

Při svařování MIG/MAG dochází k přenosu kovu především ve dvou formách. V první formě se kapka dotkne povrchu svarové lázně ještě před oddělením od konce elektrody, vytvoří zkrat a způsobí zhasnutí oblouku, proto se tento typ přenosu nazývá zkratový přenos. K přenosu kovu se zkraty obvykle dochází při nízkých podmínkách svařování, tzn. nízký svařovací proud a nízké napětí oblouku (krátký oblouk zajistí, že se kapka dotkne povrchu bazénu dříve, než se oddělí od konce elektrody).

Vzhledem k nízkým svařovacím podmínkám a také k tomu, že oblouk není po určitou dobu zapálen, je omezen přívod tepla do základního kovu při zkratovém svařování. Tato vlastnost procesu zkratového svařování je nejvhodnější pro svařování tenkých plechů. Malá svarová lázeň a krátký oblouk, které omezují nadměrný růst kapek, umožňují snadnou kontrolu procesu a umožňují svařování ve všech prostorových polohách, včetně horní a vertikální, jak je znázorněno na tomto obrázku.

Při použití zkratového svařování na tlustých spojích může dojít k podříznutí a nedostatku průvaru.

Ve druhé formě se kapka oddělí od konce elektrody, aniž by se dotkla povrchu svarové lázně, a proto se tento typ přenosu nazývá přenos bez zkratů. Poslední forma přenosu kovu se dělí na přenos velkých kapek a přenos malých kapek.

K přenosu velkých kapek kovu dochází při svařování při vysokých napětích oblouku (vylučující zkraty) a středních hodnotách svařovacího proudu. Typicky se vyznačuje nepravidelným přenosem velkých kapiček roztaveného kovu elektrody (větších než průměr elektrody) a nízkou přenosovou frekvencí (1 až 10 kapek za sekundu). Vzhledem ke kritické úloze, kterou při tomto typu přenosu kovu hraje gravitace, je svařování omezeno pouze na spodní polohu.

Při svařování ve svislé poloze mohou kapky spadnout dolů a obtékat svarovou lázeň (jak je vidět na tomto obrázku v posledním snímku).

Svarová lázeň je velká a tudíž obtížně ovladatelná s tendencí stékat při svařování ve svislé poloze nebo vypadávat při svařování v poloze nad hlavou, což rovněž vylučuje možnost svařování v těchto prostorových polohách. Tyto nevýhody, stejně jako nerovnoměrné vytvoření svaru, činí použití tohoto typu přenosu kovu při svařování MIG/MAG nežádoucí.

Přenos kovu v jemných kapkách je charakterizován identickými kapičkami malých velikostí (blízkých průměru elektrody), oddělenými od konce elektrody s vysokou frekvencí.

Tento typ přenosu je obvykle pozorován při svařování s obrácenou polaritou ve stínící směsi na bázi argonu a při vysokém obloukovém napětí a svařovacích proudech. Vzhledem k tomu, že tento typ přenosu vyžaduje použití velkého svařovacího proudu, což má za následek vysoký tepelný příkon a velkou svarovou lázeň, lze jej použít pouze v dolní poloze a není vhodný pro svařování tenkých plechů. Používá se pro svařování a vyplňování mezer v kovu velkých tlouštěk (obvykle více než 3 mm), především při svařování těžkých kovových konstrukcí a při stavbě lodí. Hlavní charakteristiky svařovacího procesu s malým přenosem kapek jsou: vysoká stabilita oblouku, prakticky žádný rozstřik, mírná tvorba svařovacích dýmů, dobrá smáčivost hran svaru a vysoká penetrace, hladký a stejnoměrný povrch svaru, schopnost svařovat při vysoké podmínky a vysoká depoziční rychlost. Díky těmto výhodám je přenos kovu v jemných kapkách žádoucí vždy tam, kde je jeho aplikace možná, vyžaduje však přísnou volbu a zachování parametrů svařovacího procesu.

Při svařování MAG v prostředí CO 2 je možný pouze jeden typ přenosu - se zkraty.

Pulzní přenos kovu elektrody

Jeden typ svařování MIG/MAG využívá proudové impulsy, které řídí přechod kapiček kovu elektrody takovým způsobem, že při průměrných svařovacích proudech (Iav) pod kritickou hodnotou dochází k přenosu malých kapiček kovu. Při této metodě řízení přenosu kovu je proud nucen měnit se mezi dvěma úrovněmi nazývanými základní proud (Ib) a pulzní proud (Ii). Úroveň základního proudu, která je přibližně rovna 50 ... 80 A, je zvolena z podmínky dostatečné pro zajištění udržení oblouku s malým vlivem na tavení elektrody. Funkce pulzního proudu, který překračuje kritický proud (úroveň proudu, při které se přenos kovu s velkými kapičkami mění na přenos malých kapiček), je roztavení konce elektrody, vytvoření kapky určité velikosti. a odtržení této kapky od konce elektrody působením elektromagnetické síly (Pinchův efekt). Součet dob trvání pulsů (ti) a báze (tb) určuje periodu pulsace proudu a jeho převrácená hodnota udává frekvenci pulsování. Frekvence proudových pulzů, jejich amplituda a trvání určují energii uvolněného oblouku a následně rychlost tavení elektrody.

Proces svařování pulzním obloukem spojuje výhody procesu svařování nakrátko (jako je nízký tepelný příkon a schopnost svařovat ve všech polohách) a procesu svařování s přenosem kapek (žádný rozstřik a dobrá tvorba svarového kovu).

Během jednoho proudového impulsu se může vytvořit jedna až několik kapek a přenést je do svarové lázně. Optimální přenos kovu je, když se pro každý proudový impuls vytvoří a přenese pouze jedna kapka kovu elektrody, jak je znázorněno na obrázku níže. K jeho realizaci je nutné pečlivé nastavení parametrů svařování IDS, které u moderních svařovacích zdrojů probíhá automaticky na základě synergického řízení.

Parametry režimu svařování MIG/MAG

Parametry režimu svařování stavnou elektrodou v ochranných plynech MIG/MAG zahrnují:

Svařovací proud (nebo rychlost podávání elektrodového drátu);

- napětí oblouku (nebo délka oblouku);

- polarita svařovacího proudu;

- rychlost svařování;

- délka prodloužení elektrodového drátu;

- sklon elektrody (hořáku);

- poloha svařování;

- průměr elektrody;

- složení ochranného plynu;

- spotřeba ochranného plynu.

Vliv polarity proudu na proces svařování MIG/MAG

Polarita svařovacího proudu výrazně ovlivňuje charakter svařovacího procesu MIG/MAG. Při použití obrácené polarity se tedy svařovací proces vyznačuje následujícími vlastnostmi:

Zvýšený přívod tepla do produktu;

- hlubší pronikání;

- nižší účinnost tavení elektrody;

- velký výběr realizovaných typů přenosu kovů umožňující zvolit ten optimální (zkratový, velkokapkový, malokapkový, proudový, IDS...).

Zatímco při svařování s přímou polaritou je dodrženo následující:

Snížený přívod tepla do produktu;

- méně hluboké pronikání;

- vysoká účinnost tavení elektrod;

- charakter přenosu elektrodového kovu je krajně nepříznivý (velké kapky s nízkou pravidelností).

Zvýšený přívod tepla do produktu |

Snížený přívod tepla do produktu |

Kvalitativní srovnávací analýza vlastností svařování MIG/MAG s obrácenou a přímou polaritou

Rozdíly ve vlastnostech oblouku s přímou a obrácenou polaritou jsou spojeny s rozdílem v uvolňování tepla oblouku na katodě a anodě při svařování stavnou elektrodou; Na katodě vzniká více tepla než na anodě. Níže je uvedeno přibližné množství tepla generovaného v různých oblastech oblouku ve vztahu ke svařování MIG/MAG (jako součin poklesu napětí v odpovídající oblasti oblouku a svařovacího proudu):

V oblasti katody: 14 V x 100 A = 1,4 kW po délce ≈ 0,0001 mm;

V obloukovém sloupci: 5 V x 100 A = 0,5 kW po délce ≈ 5 mm;

V anodové oblasti: 2,5 V x 100 A = 0,25 kW po délce ≈ 0,001 mm.

Rozdíl v uvolňování tepla v oblastech anody a katody určuje hlubší pronikání základního kovu při obrácené polaritě, vyšší rychlost tavení elektrody při přímé polaritě a také nepříznivý přenos kovu pozorovaný při přímé polaritě, kdy má kapka tendenci být tlačený v opačném směru od svarové lázně . Ten je výsledkem zvýšené reakční síly. Reakční síla vzniká jako důsledek reaktivního účinku na kapku paprsku kovové páry vycházející z aktivního místa, tzn. oblast povrchu kapky s nejvyšší teplotou. Reakční síla brání kapce oddělit se od konce elektrody a je významná, může způsobit přenos kovu s charakteristickým odpuzováním kapek pryč od oblouku, doprovázené velkým rozstřikem kovu. Účinek této síly je řádově nižší na obrácenou polaritu (když je elektroda anodou) než na přímou polaritu (když je elektroda katodou).

Na zobecněném diagramu níže Jsou znázorněny oblasti doporučených kombinací napětí na oblouku a svařovacího proudu pro různé typy švů a různé prostorové polohy.

/p>

/p>

Vliv polohy hořáku a techniky provádění svarů na vytvoření svaru.

">

">

Výhody a nevýhody

Hlavní předností svařovacího procesu MIG/MAG je vysoká produktivita a vysoká kvalita svarů. Vysoká produktivita je vysvětlena nepřítomností časové ztráty pro výměnu elektrody a také skutečností, že tato metoda umožňuje použití vysokého svařovacího proudu.

Další výhodou tohoto způsobu svařování je nízký tepelný příkon, zejména při svařování krátkým obloukem (při svařování nakrátko), díky čemuž je tento způsob nejvhodnější pro svařování tenkých plechů, stejně jako pro svařování ve všech prostorových polohách.

Díky těmto výhodám je svařovací proces MIG/MAG zvláště vhodný pro robotické svařování.

Nevýhody tohoto procesu ve srovnání se svařováním obalenými elektrodami zahrnují následující:

Zařízení je složitější a dražší;

- je obtížnější svařovat na těžko přístupných místech, protože hořák je obvykle větší než držák elektrody a musí být umístěn v blízkosti svařovací zóny, což není vždy možné;

- složitější vztah mezi parametry svařování;

- vyšší nároky jsou kladeny na přípravu a čištění hran;

- silnější záření z oblouku.

Svařování plněným drátem MIG/MAG

Svařování plněným drátem lze provádět pomocí stejného zařízení jako svařování plným drátem. Zkrácený název pro tento proces, přijatý v zahraničí, je FCAW (Flux Cored Arc Welding).

Plněný drát je trubka z nelegované oceli plněná práškem (tavidlo). Konstrukce některých typů plněných drátů je uvedena níže.

Každý typ plněného drátu má své vlastní složení tavidla. Prostřednictvím tavidla můžete měnit charakteristiky oblouku a přenosu kovu elektrody, stejně jako metalurgické vlastnosti tvorby svaru. Díky tomu bylo možné překonat některé nevýhody procesu svařování MAG s plným drátem. Například plněný drát umožňuje zavádění legujících prvků do svarového kovu tavidlem, což nelze provést při použití plného drátu kvůli zhoršení tažného chování.

Ochranu plynu při svařování FCAW obvykle zajišťuje plyn dodávaný zvenčí (Gas-shielded FCAW - FCAW-G). Byly však vyvinuty dráty, ve kterých vzniká dostatečné množství ochranného plynu, když se tavidlo rozkládá zahřátím; Jedná se o tzv. self-shielded FCAW (FCAW-S) svařovací proces.

Ve skutečnosti je svařování plněným drátem pouze speciálním typem procesu svařování v ochranné atmosféře. Proto má stejné vlastnosti jako jiné procesy svařování v ochranné atmosféře, protože také vyžaduje účinnou plynovou ochranu svařovací zóny. Například požadavek na zachování minimální vzdálenosti mezi plynovou tryskou a obrobkem platí i pro svařování FCAW. Je nutné provést opatření proti průvanu z otevřených dveří a oken, protože mohou odfouknout ochranný plyn. Totéž platí pro proudění vzduchu z ventilačních systémů a dokonce ze systémů chlazení vzduchu svařovacích zařízení.

Funkce jádra Flux Cored Wire Core

Složení tavidla se vyvíjí podle oblasti použití plněného drátu. Hlavní funkcí tavidla je čištění svarového kovu od plynů jako je kyslík a dusík, které mají negativní vliv na mechanické vlastnosti svaru. Za účelem snížení obsahu kyslíku a dusíku ve svarovém kovu se do tavidla drátu přidávají křemík a mangan, které jsou dezoxidanty a také pomáhají zlepšit mechanické vlastnosti kovu. Prvky jako vápník, draslík a sodík jsou zaváděny do tavidla, aby poskytly vlastnosti strusky, které pomáhají zlepšit ochranu roztaveného kovu před vystavením atmosférickému vzduchu během krystalizace kovu.

Kromě toho struska poskytuje:

Vytvoření povrchu svaru požadovaného profilu;

- držení lázně roztaveného kovu během svařování ve vertikální a stropní poloze;

- snížení rychlosti ochlazování kovu svarové lázně.

Kromě toho draslík a sodík pomáhají vytvářet měkčí (stabilní) oblouk a snižují rozstřik.

Legující prvky. Legování svarového kovu drátem s tavidlem je výhodnější než legování svarového kovu plným drátem (je technicky jednodušší a levnější zavádět legující složky do jádra drátu s tavidlem než vyrábět plný drát z legovaného kovu). Obvykle se používají tyto legující prvky: molybden, chrom, nikl, uhlík, mangan atd. Přidáním těchto prvků do svarového kovu se zvyšuje jeho pevnost a tažnost a zároveň mez kluzu a také se zlepšuje svařitelnost kovu.

Složení tavidla určuje, zda bude plněný drát rutilový nebo bazický (jako je tomu u obalených elektrod).

Používají se také plněné dráty s vysokým obsahem kovového prášku (kovová šňůra). Tento typ tavidla pro plněné dráty obsahuje velké množství železného prášku, stejně jako přísady křemíku a manganu, které se obvykle nacházejí v pevných drátech. Některé dráty také obsahují až 2 % niklu, což zvyšuje houževnatost při nízkých teplotách.

Kovové dráty se používají pro svařování tupých a koutových svarů ve všech prostorových polohách. Poskytují vysokou produktivitu navařování. Svar má hladký povrch a není potažen struskou, což znamená, že lze provést více průchodů bez předchozího čištění předchozí housenky.

Oblasti použití

V současnosti se svařování plněným drátem používá tam, kde se dříve používaly obalené elektrody, například v lodním stavitelství a jiném těžkém strojírenství pro tloušťky větší než 1,5 mm výrobků vyrobených z běžných nízkouhlíkových, žáruvzdorných, korozivzdorných a nerezových oceli.

Výhody svařování plněným drátem

Svařování plněným drátem se vyznačuje následujícími výhodami:

Použití této metody svařování je výhodné z ekonomického hlediska. Poskytuje vysoké rychlosti svařování a dlouhé intervaly hoření oblouku bez přerušení (protože není potřeba často měnit elektrody);

- prakticky nedochází ke ztrátě drátu elektrody;

- metoda poskytuje přijatelnou kvalitu při svařování kovů vyznačujících se nízkou svařitelností;

- plněné dráty základního typu jsou méně citlivé na znečištění základního kovu a poskytují těsný svar s nízkou tendencí k praskání;

- svařování lze provádět ve všech prostorových polohách;

- oblouk a svarová lázeň jsou jasně viditelné;

- po dokončení svařování vyžaduje šev pouze drobné zpracování;

- pravděpodobnost vzniku nebezpečných vad ve svaru je nižší ve srovnání se svařováním plným drátem.

Nevýhody procesu svařování FCAW

Některé z nevýhod svařování plněným drátem jsou uvedeny níže:

Tato metoda svařování je velmi citlivá na průvan (otevřené dveře a okna), proudění vzduchu z ventilačních systémů a dokonce ze vzduchových chladicích systémů svařovacích zařízení;

- dodatečné náklady na vybudování přístřešku pro místo svařování při práci venku;

- v případě nedostatečné znalosti svářeče o vlastnostech procesu a vztahu mezi parametry režimu jsou možné tak závažné vady svaru, jako je nedostatečná penetrace;

- jsou vyžadovány velké kapitálové náklady na vybavení;

- při svařování plněným drátem, zejména samostíněním, se uvolňuje poměrně velké množství kouře.

Povaha tavení a přenosu elektrodového kovu má velký vliv na svařovací výkon, interakci kovu se struskou a plyny; závisí na něm stabilita hoření oblouku, ztráta kovu, tvorba svaru a další technologické faktory.

Tavení elektrod. K roztavení elektrody dochází především díky tepelné energii oblouku. Hlavní charakteristikou tavení elektrody je lineární nebo hmotnostní rychlost tavení, měřená délkou nebo hmotností roztavené elektrody (drátu) za jednotku času. Rychlost tavení závisí na složení svařovacího drátu, povlaku, toku, ochranném plynu, režimu svařování, hustotě a polaritě proudu, vysunutí elektrody a řadě dalších faktorů. Ale ani při stejných podmínkách svařování nezůstává rychlost tavení elektrody konstantní, ale může se postupně měnit. Proto se v praxi jako charakteristika používá průměrná rychlost tavení elektrody, která se obvykle stanovuje za dobu, která je libovolná, ale výrazně překračuje dobu trvání kapkového přechodového období.

Vzhledem k tomu, že průměrná rychlost tavení silně závisí na režimu svařování, je při posuzování vlivu různých faktorů na tavení elektrody někdy vhodnější použít specifickou (na jednotku proudu) hodnotu této charakteristiky, nazývanou koeficient tavení. Rychlost tavení elektrody Gp souvisí s koeficientem tavení ap pomocí výrazu

kde k je koeficient závislý na volbě jednotek měření.

Nejdůležitějšími ukazateli charakterizujícími proces tavení elektrody jsou také depoziční koeficient ssn a ztrátový koeficient i|). Koeficient depozice, stejně jako koeficient tání, je specifická hodnota rychlosti

plavky Rychlost obchodu bn souvisí s koeficientem ^bm d9-

výraz plavky

![]()

kde gp a gn jsou hmotnosti roztaveného a uloženého kovu.

Výraz (2-14) platí pouze pro elektrody, které neobsahují kovové přísady (železný prášek nebo feroslitiny) v povlaku.

V přítomnosti kovových přísad v povlaku může koeficient "f" nabývat záporných hodnot. V takových případech představuje rozdíl mezi množstvím ztraceného kovu a množstvím kovu přeneseného z povlaku. U elektrod tohoto typu celkový ztrátový koeficient lze určit z výrazu

kovové přísady z povlaku.

Pomocí uvažovaných ukazatelů je možné stanovit takové charakteristiky, jako je výtěžnost vyloučeného kovu kc a výtěžnost využitelného kovu k3.

U elektrod s kovovými přísadami v povlaku může být tento indikátor výrazně větší než jednota (nebo více než 100 %).

Výtěžnost vhodného kovu k3 je poměr hmotnosti naneseného kovu k hmotnosti roztavené části elektrody:

části elektrod; kn je koeficient hmotnosti povlaku, což je poměr hmoty povlaku k hmotnosti potažené části tyče elektrody.

části elektrod; kn je koeficient hmotnosti povlaku, což je poměr hmoty povlaku k hmotnosti potažené části tyče elektrody.

Rychlost tavení elektrody pro všechny metody obloukového svařování s tavící elektrodou roste s rostoucím proudem (obr. 2-23). V široké škále režimů existuje úměrnost mezi rychlostí tavení elektrody a silou svařovacího proudu. V oblasti nízkých a vysokých proudů je však porušena proporcionalita, která je spojena se změnami energetických charakteristik oblouku, velikosti aktivních bodů a proudových hustot v nich a ohřevem elektrody proudem. Zvýšení rychlosti tavení elektrody při vysokých proudových hustotách je způsobeno také ohřevem elektrodové tyče procházejícím proudem. Zahřívání elektrody v prodloužení je úměrné druhé mocnině síly proudu, odporu drátu a délce prodloužení.

Rychlost tavení elektrody je určena především podmínkami uvolňování a přenosu tepla v oblasti anody a katody a závisí na polaritě proudu. Při svařování s obrácenou polaritou je koeficient tavení prakticky nezávislý na složení drátu, povlaku, tavidla nebo ochranného plynu. Při svařování s přímou polaritou se koeficient tavení značně liší v závislosti na složení a stavu povrchu drátu, složení povlaku, tavidla nebo ochranného plynu (obr. 2-24). Napětí oblouku se odpovídajícím způsobem mění. V praxi většinou používají hodnotu jmenovitého napětí oblouku UH - napěťovou charakteristiku dané značky elektrody, drátu, tavidla nebo ochranného plynu při délce pracovního oblouku.

Rychlost tavení elektrody lze upravit změnou proudu nebo velikosti poklesu katodového napětí. Možnost zvýšení rychlosti tavení obalených elektrod o

nárůst proudové síly je omezen v důsledku přehřátí elektrodové tyče. S automatickými a poloautomatickými metodami svařování toto

omezení je méně významné kvůli malým přesahům drátu.

Zavedení látek do drátu, povlaku nebo tavidla, které zvyšují úbytek katodového napětí (a tím i jmenovité napětí oblouku), pomáhá zvýšit rychlost tavení drátu při přímé polaritě. Změna složení ochranného plynu má relativně malý vliv na rychlost tavení drátu. Aplikace malých množství solí alkalických kovů nebo kovů alkalických zemin na svařovací drát prudce snižuje rychlost tavení katody. Tento jev se někdy používá k takzvané aktivaci drátu, aby se zpomalila rychlost tavení a vytvořil se jemný přenos kapiček kovu s přímou polaritou.

Při svařování obalenými elektrodami závisí rychlost tavení elektrody také na tloušťce povlaku. Zahuštění povlaku vede k dodatečné spotřebě tepla na jeho tavení a také ke zvýšení výkonu uvolněného v obloukovém sloupci. U elektrod bez kovových přísad v povlaku vede zvětšení tloušťky povlaku ke zbytečným nákladům na jeho roztavení. Zavedením kovových přísad nebo železného prášku do povlaku lze výrazně zvýšit rychlost nanášení. Zvětšení tloušťky povlaku a zvýšení obsahu železného prášku v něm může výrazně zvýšit proudovou hustotu bez obav z přehřátí elektrodové tyče. Všechny tyto faktory přispívají ke zvýšení produktivity svařování.

Na rozdíl od tradičního svařování plynem má metoda elektrického oblouku řadu funkcí. Jeden z nejvýznamnějších z nich je považován za teplotu oblouku, která může dosáhnout 5000 ºС, což je mnohem vyšší než bod tání jakéhokoli existujícího kovu. To částečně vysvětluje širokou škálu metod a technologií této metody svařování, které s její pomocí umožňují řešit širokou škálu problémů a aplikací.

Při svařování elektrickým obloukem je možné použít více druhů oblouku, elektrody s různými vlastnostmi a různým stupněm mechanizace. V tomto případě může být proces prováděn elektrickým obloukem napájeným proudy různých typů (přímými nebo střídavými), s přímou a obrácenou polaritou ve svarech různých prostorových poloh. Kromě těchto faktorů má pro režim svařování velký význam rychlost svařování, průměr, typ a značka elektrody a napětí oblouku se silou svařovacího elektrického proudu. Každý z těchto parametrů může významně ovlivnit průběh procesu a vyžaduje pečlivé zvážení v režimu svařování.

Při výběru průměru elektrody je kromě tloušťky zpracovávaných kovů důležité umístění švu v prostoru a také počet svařovacích vrstev. Z různých možností prostorových poloh je výhodnější ta nižší jako nejvhodnější. Na základě zvoleného průměru elektrody s přihlédnutím k umístění švu se určí síla svařovacího elektrického proudu. Při určování jeho typu s polaritou ovlivňuje kromě tloušťky zpracovávaného kovu také jeho typ a fyzikálně-chemické vlastnosti.

Při svařování stejnosměrným proudem s obrácenou polaritou vzniká na elektrodě velké množství tepla. Proto se používá pro tenké kovy, pomáhá zabránit propálení. Opačná polarita je nutná i při svařování invertorem při zpracování vysokolegovaných ocelí, aby nedošlo k jejich přehřátí. Ve všech ostatních případech se obvykle používá střídavý proud, protože je levnější než stejnosměrný proud.

Svařování stejnosměrným a obráceným proudem

Svařování s přímou polaritou znamená, že při jeho procesu je proud přiváděn ze svařovacího usměrňovače do obrobku s kladným nábojem. V tomto případě je „plus“ terminál zařízení připojen k produktu pomocí kabelu. V souladu s tím je záporný náboj přiváděn do elektrody připojené k záporné svorce přes držák elektrody. Anoda, která je kladným pólem, má vyšší teplotu než katoda, která slouží jako záporný pól. Proto se při svařování obrobků se silnými stěnami doporučuje použití elektrických proudů s přímou polaritou. Je také opodstatněný pro řezání kovových výrobků a v jiných situacích, které vyžadují uvolnění značného množství tepla, což je to, co charakterizuje tento typ spojení.

Při svařování proudem s obrácenou polaritou je vyžadováno opačné pořadí připojení. Záporný náboj ze záporného pólu je aplikován na svařovanou strukturu a kladný náboj z kladného pólu je směrován na elektrodu. Při dané polaritě svařovacího elektrického proudu vzniká ve srovnání s přímým připojením větší objem tepla na konci elektrody při relativně menším zahřívání obrobku, což usnadňuje „jemné“ svařování.

Používá se, když existuje možnost propálení obrobků. Proto je svařování elektrodami s obrácenou polaritou vhodné pro práci s nerezovými a legovanými ocelmi, jinými slitinami, které reagují na přehřátí, a také pro spojování tenkých plechových konstrukcí. Neméně efektivní je připojení obrácené polarity ve svařovacím procesu pomocí elektrického oblouku, plynové ochrany a svařování elektrodou.

Bez ohledu na použitou polaritu napájecího zdroje existuje řada obecných faktorů, které je třeba vzít v úvahu. Při použití stejnosměrného proudu bude výsledný šev čistší, bez velkého rozstřiku kovu. To se vysvětluje absencí častých změn polarity při práci se stejnosměrným elektrickým proudem, což jej příznivě odlišuje od střídavého proudu.

Pokud se pro svařování používají odtavné elektrody, pak v důsledku rozdílného ohřevu anody a katody může způsob připojení elektrického proudu ovlivnit objem roztaveného kovu elektrody přenášeného do produktu. Aby se zabránilo možnému popálení svařovaných obrobků v oblasti připojení napájecího kabelu, bez ohledu na to, jaký náboj (kladný nebo záporný), je nutné použít upínací svorku.

Co určuje volbu polarity?

Volba polarity elektrického proudu je omezena materiálem povlaku elektrody použitým pro svařování. Příkladem je svařovací proces s uhlíkovými elektrodami, které se při svařování s obrácenou polaritou silněji zahřívají a rychleji se ničí. A například nepotažený drát hoří lépe s přímou polaritou než s obrácenou polaritou a při napájení střídavým proudem nehoří vůbec.

Hloubka průvaru a šířka výsledného švu do značné míry závisí na parametrech režimu svařování. S nárůstem síly svařovacího elektrického proudu se tedy i při konstantní rychlosti svařování zvyšuje průvar, to znamená, že se zvyšuje hloubka průniku kovu. To se vysvětluje zvýšením tepelného příkonu oblouku, které závisí na množství tepla procházejícího jednotkovou délkou svarového švu. S rostoucími svařovacími proudy se také zvyšuje tlak vyvíjený obloukem na povrch tavné lázně. Pod jeho vlivem může být roztavený kov vytlačen zpod oblouku, což je plné průniku součásti.

Tvar a velikost vytvořeného švu lze také ovlivnit typem elektrického proudu a jeho polaritou. Stejnosměrný proud s obrácenou polaritou tedy může poskytnout mnohem větší hloubku průniku než stejnosměrný proud s přímou polaritou, což je způsobeno nestejnými objemy tepla generovaného na anodě a katodě. S rostoucí rychlostí svařovacího procesu se zmenšuje šířka švu a hloubka průvaru.

Svařování kovů stejnosměrným proudem lze provádět ve dvou režimech: s přímou polaritou a obrácenou polaritou. Přímá polarita při svařování je, když je k elektrodě připojeno mínus a ke kovovému obrobku plus. Při svařování proudem s obrácenou polaritou je tomu naopak, to znamená, že plus je spojeno s tyčí a mínus s výrobkem.

Při svařování stejnosměrným proudem vzniká na hrotu elektrody tepelný bod, který má vysokou teplotu. V závislosti na tom, který pól je připojen k elektrodě, bude záviset teplota na jejím hrotu a podle toho bude záviset režim svařovacího procesu. Například, pokud je plus připojen ke spotřebnímu materiálu, pak se na jeho konci vytvoří anodový bod, jehož teplota je 3900C. Pokud je mínus, pak získáte katodovou skvrnu s teplotou 3200C. Rozdíl je značný.

co to dává?

- Při svařování stejnosměrným proudem dopadá hlavní teplotní zatížení na kovový obrobek. To znamená, že se více zahřívá, což umožňuje prohloubení kořene svaru.

- Při svařování proudem s obrácenou polaritou dochází ke koncentraci teploty na špičce elektrody. To znamená, že základní kov se méně zahřívá. Proto se tento režim používá hlavně při spojování obrobků s malou tloušťkou.

Je třeba dodat, že režim obrácené polarity se používá i při spojování vysoce uhlíkových a legovaných ocelí a nerezové oceli. Tedy ty druhy kovů, které jsou citlivé na přehřívání.

Pozornost! Vzhledem k tomu, že teploty na anodových a katodových místech jsou různé, bude spotřeba samotné elektrody záviset na správném připojení svářečky. Tedy obrácená polarita při svařování invertorem znamená nadměrnou spotřebu elektrod.

Při procesu svařování stejnosměrným proudem je nutné zajistit, aby se kov obrobků dobře zahřál, téměř do roztaveného stavu. To znamená, že by se měla vytvořit svarová lázeň. Je to přímá a obrácená polarita svařovacího režimu, která ovlivňuje kvalitu lázně.

- Pokud je síla proudu vysoká, a tedy i teplota ohřevu je vysoká, pak se kov zahřeje do takového stavu, že ho elektrický oblouk prostě odpuzuje. O nějaké souvislosti zde není třeba mluvit.

- Pokud je proud naopak příliš malý, kov se nezahřeje do požadovaného stavu. A to je také mínus.

Při přímé polaritě se uvnitř lázně vytvoří prostředí, které lze snadno ovládat elektrodou. Šíří se, takže jeden pohyb tyče vytvoří směr svaru. Zároveň lze snadno ovládat hloubku svařování.

Mimochodem, rychlost elektrody přímo ovlivňuje kvalitu konečného výsledku. Čím vyšší je rychlost, tím méně tepla vstupuje do svařovací zóny, tím méně se zahřívá základní kov obrobku. Snížením rychlosti se zvýší teplota uvnitř svarové lázně. To znamená, že kov se dobře zahřívá. Zkušení svářeči proto nastavují proud na měniči na více, než je nutné. Ale kvalita svaru je řízena přesně rychlostí pohybu elektrody.

Co se týče samotných elektrod, volba polarity je dána materiálem, ze kterého jsou vyrobeny, nebo typem povlaku. Například použití obrácené polarity při stejnosměrném svařování, které používá uhlíkovou elektrodu, vede k rychlé spotřebě svarových tyčí. Protože při vysokých teplotách se uhlíková elektroda začíná zhoršovat. Proto se tento typ používá pouze v režimu přímé polarity. Čistá, nepotažená kovová tyč, na druhé straně, dobře vyplňuje svar, když je polarita obrácena.

Hloubka a šířka svaru závisí také na použitém režimu. Čím vyšší proud, tím větší průnik. To znamená, že hloubka svaru se zvyšuje. Všechno je to o tepelném příkonu na oblouku. V podstatě se jedná o množství tepelné energie procházející jednotkovou délkou svaru. Je však nemožné zvyšovat proud donekonečna, a to i bez ohledu na tloušťku svařovaných kovových obrobků. Tepelná energie totiž vytváří tlak na roztavený kov, který způsobí jeho přemístění. Konečným výsledkem takového elektrického svařování vysokým proudem je propálení svarové lázně. Pokud mluvíme o vlivu přímé a obrácené polarity při svařování invertorem, pak větší hloubku průniku lze zajistit režimem obrácené polarity.

Některé vlastnosti svařování s přímou polaritou

Je definována přímá polarita. Některé kvality svarů jsou indikovány při provádění procesu spojování v režimu přímé polarity. Ale některé jemné body zůstávají.

- Kov z elektrod nebo přídavných materiálů je přenášen do svarové lázně ve velkých kapkách. Za prvé, je to velký kov. Za druhé, zvýšení penetračního koeficientu.

- V tomto režimu je elektrický oblouk nestabilní.

- Na jedné straně se snižuje hloubka průniku, na druhé straně klesá průnik uhlíku do hmoty kovu obrobku.

- Správné zahřátí kovu.

- Menší zahřívání elektrodové tyče nebo přídavného drátu, což umožňuje svářeči používat vyšší proudy.

- U některých svařovacích přídavných materiálů je pozorováno zvýšení rychlosti odtavování. Například při použití spotřebních elektrod v inertních a některých aktivních plynech. Nebo při použití výplňových materiálů, které se aplikují pod určitými typy tavidel, například třídy OSC-45.

- Mimochodem, přímá polarita také ovlivňuje složení materiálu nacházejícího se ve švu mezi dvěma kovovými obrobky. Obvykle v kovu není prakticky žádný uhlík, ale křemík a mangan jsou přítomny ve velkém množství.

Vlastnosti svařování proudem s obrácenou polaritou

Svařování tenkých obrobků je proces se zvýšenou obtížností, protože vždy existuje nebezpečí popálení. Proto jsou zapojeny v režimu obrácené polarity. Existují ale i jiné metody, jak nebezpečí snížit.

- Snižte proudový potenciál ke snížení teploty na obrobku.

- Svařování se nejlépe provádí přerušovaným švem. Například na začátku udělejte malou část, poté se přesuňte do středu, poté začněte spojovat z opačné strany a poté začněte vařit mezilehlé části. Obecně lze schéma změnit. Tímto způsobem se můžete vyhnout deformaci kovu, zejména pokud je délka spoje větší než 20 cm.Čím více svařovaných částí, čím kratší je každá část, tím nižší je procento deformace kovu.

- Velmi tenké kovové kusy se svařují periodickým přerušováním elektrického oblouku. To znamená, že elektroda je vytažena ze svařovací zóny, poté se rychle znovu zapálí a proces pokračuje.

- Pokud se provádí přeplátované svařování, musí být oba obrobky pevně přitlačeny k sobě. Malá vzduchová mezera vede k vyhoření horní části. Chcete-li vytvořit těsné uchycení, musíte použít svorky nebo jakékoli závaží.

- Při spojování obrobků je lepší mezeru mezi díly minimalizovat a v ideálním případě by mezera nebyla vůbec žádná.

- Pro svařování velmi tenkých obrobků s nerovnými hranami je nutné umístit pod spoj materiál, který by dobře absorboval teplo procesu. Obvykle se k tomu používá měděná deska. Může být i z oceli. V tomto případě platí, že čím větší je tloušťka pomocné vrstvy, tím lépe.

- Okraje svařovaných výrobků je možné olemovat. Úhel lemování je 180°.