Drátěný nůž. Kovaný provazový nůž

Při hledání myšlenky na výrobu dokonalých nástrojů se řemeslníci snaží používat nejneobvyklejší materiály a dostupné prostředky. Kovář realizoval jeden z těchto podomácku vyrobených nálezů. Ukázal, jak si vyrobit vlastní kovaný nůž z kovového kabelu bez skic. Pokud to uděláte podle předem připravených výkresů a nákresů, promyslíte vše do nejmenších detailů, dělají to řemeslníci, kteří se specializují na výrobu nožů.

Dvě videa z kanálu „Kovko Kova4“ ukazují technologii výroby nože z tak odolného ocelového materiálu, jakým je kabel. První video je svařování kabelů. Druhá je o kování nožem.

Chcete-li svařit kabel a vyrobit z něj výkovek pro nůž, musíte nejprve připravit materiál. Uprostřed ocelových cívek je lano, musíte ho odstranit, překáží. K tomu budete muset cívky částečně rozmotat. Místo lana je instalována 8 mm drátěná tyč.

Pro přípravu na svařování připravte 2 střihy. Okraje svařujeme elektrickým svařováním. Poté je spojíme a znovu svaříme. Připevňujeme také rukojeť, která se pohodlně drží. Uprostřed mezi trasami byly z obou stran navařeny 2 ks drátu 8 mm. Mistr neudělal nic extra. Tavidlo - borax. Posypal ohřátý obrobek. A zpátky do ohně. Na vše ostatní se podívejte ve videu.

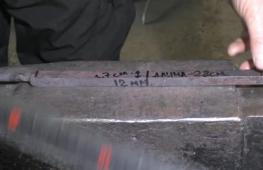

Přířez svařovaného kabelu. Zobrazené rozměry. Pokud výkovek rozříznete na tři stejné díly, očistíte a znovu složíte, můžete jej znovu svařit. Jak to udělat několikrát, změnit umístění zbytků. Sám mistr si takový cíl nestanovil, ale chtěl jednoduše vyrobit nůž z kabelu. Proto byl obrobek rozdělen na dvě části. Z toho budou 2 nože. Všiml jsem si tmavých skvrn na výbrusu výkovků. S největší pravděpodobností je to norma při svařování kabelu.

To ukazuje velikost obrobku po kování kladivem. Než to uděláte, odstraňte vodní kámen štětcem. Nebyly zaznamenány žádné praskliny ani póry. Vyrobí se z něj výkovek na nůž. Čepel a rukojeť se vytvarují. Úkosy budou provedeny na řezné části. Zbytek práce na dokončení nože by měl být proveden na ostřičkách a bruskách.

Nákup nože z kabelu je téměř připraven. Ale pokud je to žádoucí, může být dále zkráceno. Samotná délka čepele. Kovář nechal vše tak, jak je. Rukojeť bude mít dvě obložení. Upevnění na tři nýty. Podle toho byly vytvořeny tři otvory. Na samotné čepeli se objevil tmavý pruh, viditelný okem. Na špičce byl vidět malý pár. To vše by se ale mělo během zpracování odemlít. Celkově provazový výrobek dopadl dobře.

Koupit nůž z kvalitní oceli samozřejmě není problém. Pokud není dostatek sortimentu běžných nebo značkových čepelí, můžete najít specialistu, který pracuje na individuální zakázce.

Můžete však jít i jinou cestou – vyrobit si nůž sami. S největší pravděpodobností se vám nepodaří vykovat dokonalou čepel napoprvé, ale kdo ví...

Domácí nůž vyrobený z kabelu se vyplatí, výsledkem může být kvalitní čepel s viditelným vzorem na čepeli, který vzniká smícháním vrstev kovu během procesu kování.

Výběr materiálu

V naší době se výrobě čepelí věnují pouze opravdoví znalci tohoto řemesla. Podomácku vyrobený nůž si však může zkusit ukovat i začínající kovář a kdokoli.

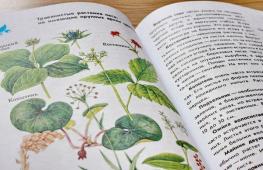

Nejjednodušeji to uděláte z kusu silné výztuže, starého pilníku nebo kusu automobilové pružiny. Bude trochu obtížnější vykovat vrták nebo ložiskový kroužek. Zajímavý výsledek můžete získat z roztočeného řetězu z motorové pily nebo motoru auta.

Dalším materiálem, který se po vykování může stát kvalitní čepelí, je kabel. Jeho jádra jsou vyrobena z uhlíkové oceli, která po vytvrzení dobře drží ostří. Pokud se vám po vykování podaří zachovat pletený vzor, můžete získat velmi originální čepel, matně připomínající divokou damaškovou ocel.

Co potřebujete vědět, abyste přišli na to, jak vyrobit nůž z provazu? Dvě důležité nuance: první je, zda budou během zpracování zachovány vlastnosti materiálu s vysokým obsahem uhlíku; druhá je, zda se na čepeli objeví viditelný vzor, který se ladně mění v nabroušené ostří.

Damašková ocel

Dříve se ostré, pružné a spolehlivé čepele se vzorovaným vzorem na čepeli nazývaly damaškové čepele (podle jedné verze z provincie Fulad v Persii, kde byly vyrobeny). Těchto vlastností a viditelných efektů bylo dosaženo pomocí různých metod.

Ocel mohla být tavena v kelímku metalurgickým litím, experimentováním se složením materiálu. Další možností je „svařit“ ocelové pásy různých tvrdostí v kovárně a následně vykovat výsledný obrobek. Čepele kované kováři speciální technikou se začaly nazývat Damašek.

Liší se právě způsobem a technologií výroby, nikoli vlastnostmi a stupněm vyjádření vzoru. Po vykování nože z kabelu se můžete pokusit vytvořit čepel vlastníma rukama, která se nejasně podobá takovému materiálu. A ačkoliv vzor na čepeli není samoúčelný, stále je charakteristickým znakem damaškové oceli.

Kovářské nářadí a materiály

Chcete-li vykovat nůž z kabelu vlastníma rukama, musíte alespoň na minimální úrovni ovládat řemeslo kováře. K tomu budete potřebovat dvojici bucharů: jedno masivní (do 2 kg), druhé lehčí (do 0,5 kg) na jemnou práci, kleště, kovadlinu a domácí pec (kovářský kelímek) s nuceným přívodem vzduchu .

Výrobní proces se neobejde bez úhlové brusky nebo elektrického svařování. Budete potřebovat svěrák a palivem pro kelímek může být dřevěné uhlí z hornin, které produkují velké teplo, protože obrobek bude nutné zahřát na teplotu přes 1200 °C.

Pro lepší „svařování“ můžete jako tavidlo použít borax. Odstraňuje vodní kámen a zabraňuje vyhoření uhlíku z materiálu. Dále je nutné připravit olej na vytvrzení a zajistit bezpečnostní opatření.

Možnost používat něčí kovárnu nebo obchodní kovárnu s mechanickým kladivem vám tento úkol značně usnadní.

Přípravné operace

Chcete-li vyrobit nůž z kabelu, musíte jej nejprve načrtnout na papír. Pak budete muset najít vhodný materiál. Je potřeba ho zkontrolovat a alespoň na dálku určit složení uhlíku v něm.

Na tom závisí, zda bude budoucí čepel kalená, zda bude držet ostří a zda bude možné provádět kovářské „svařování“. Zkouška se provádí na jiskry ze středně hustého oranžového svazku, což znamená, že svařování je možné, ocel obsahuje asi 1% uhlíku, což je dostatečné pro kalení.

Dále je třeba odříznout kus kabelu na požadovanou délku. V této fázi je určen způsob výroby rukojeti. Může být vyroben z jednoho kusu kabelu bez kování. Nůž bude vypadat originálně, ale bude mít slušnou váhu.

Další možností je elektrické přivaření výztužné tyče k části kabelu. Je vhodné držet se takové rukojeti při zahřívání obrobku v kelímku a jeho zpracování pomocí kladiv. Na ni pak můžete udělat madlo nebo nýtováním instalovat ozdobné překryvy.

Před zahájením práce je kabel na několika místech utažen ocelovými drátěnými svorkami. To se děje tak, aby se během procesu zahřívání tenké dráty nerozmotávaly.

Obrobek se umístí do zapáleného kelímku a nechá se zahřát na 800 °C. V této fázi se prameny kabelu uvolňují (žíhání), materiál se stává poddajným. Kromě toho dochází k vyhoření oleje a nečistot.

Po vychladnutí se obrobek upne do svěráku a jeden z konců kabelu se svaří elektrickým svařováním. Pomocí nastavitelného klíče se při tkaní „utahuje“ na maximální hustotu. Druhá hrana je opařena a současně je upevněn kus výztuže pro usnadnění práce.

Drátové svorky se odstraní, obrobek se zahřeje na 1200 °C a bohatě se posype boraxem. To je nutné pro lepší penetraci. Po opětovném zahřátí se provede kovářské „svařování“. Pomocí těžkého kladiva se kabel rozbije naplocho a pravidelně se kropí boraxem.

Obrobek se neustále zahřívá. Čím častěji se to dělá, čím intenzivněji dochází k kování, tím lépe je materiál „svařen“. Po hrubém opracování přecházejí na kování čepele, budoucího břitu a stopky. V této fázi se více používá menší kladivo, které dává obrobku obrys připomínající náčrt budoucí čepele.

Složitost technologie

Je nutné neustále sledovat teplotu obrobku a nedovolit mu vychladnout. Práce s těžkým kladivem, zejména bez řádné praxe a zkušeností, může snadno poškodit zvlnění kabelu v místech, kde by měl zůstat výrazný vzor tkaní. Nežádoucí zásahy ostřím nebo rohem perlíku na zahřátém obrobku zanechávají hluboké promáčkliny, které nelze vždy vybrousit.

Během provozu je proces vyhoření uhlíku z kovu nevyhnutelný. Existují řemeslníci, kteří ukují nůž z kabelu na hustém dřevě umístěném na rovině kovadliny. Při kontaktu s ohřátým kovem doutná a vzdušný kyslík se v místě kontaktu spálí, čímž se sníží stupeň vyhoření uhlíku z materiálu. Odkováním kabelu na stromě navíc zajistíte pomalejší chlazení obrobku, takže v jednom cyklu zvládnete větší množství práce.

Zvláštní přístup

Vykování nože z kabelu je možné i jinou technologií. Jsou řemeslníci, kteří před kovářským „svařováním“ balí vyžíhaný a zhutněný kabelový polotovar požadované délky do kusu nerezové trubky. Jeho průměr je zvolen tak, aby do něj kabel s určitým úsilím zapadl velmi těsně.

Oba konce takového pouzdra jsou svařeny elektrickým svařováním, přičemž konce kabelu jsou spojeny s trubkou. Obrobek se zahřeje na teplotu 1200-1300 °C a v této podobě je nekovaný. Legovaná nerezová ocel trubky s kabelem není svařovaná, ale slouží pouze jako ochranný kryt proti nerovnoměrnému prokování. Rozžhavený kabel navíc nepřichází do styku se vzdušným kyslíkem a uhlík v něm při kování vyhoří minimálně.

Pokud použijete hydraulický lis, můžete si výrazně usnadnit kovářské svařování. Po zahřátí na 1300 °C se pouzdro s kabelem uvnitř zatíží a nechá se vychladnout. Pokud použijete matrice, můžete okamžitě vytvořit zesílení pod krkem pro přechod od čepele k rukojeti a tupu stopky. Při dalším ohřevu se tvar čepele finalizuje protloukáním pouzdra.

Po vychladnutí se trubka odřízne brusným papírem od konce, kde bude hrot. Pouzdro se opatrně otevírá pomocí dláta. K dalšímu zpracování obrobku dochází na smirkovém kotouči. Přebytečné oblasti jsou předřezány a čepel zkosena bez konečného ostření.

Tepelné zpracování

Kalení čepele je stejně důležité jako výběr oceli. Podle technologie má nůž vyrobený z kabelu po kování napětí, musí být odstraněn. K tomu se obrobek zahřeje na 800 °C a nechá se vychladnout.

Kalení se provádí zahřátím čepele na 1200 °C. Je spuštěn bodem dolů do zahřátého oleje a držen nehybně. Potom musí být čepel uvolněna. Očistí se od karbonových usazenin, zahřeje na 200 °C a opět ponoří do oleje.

Někteří řemeslníci kalí nože olejem (sklopte na dvě sekundy) a poté je vloží do osolené vody.

Leptání a dokončovací práce

Po tepelném zpracování se kabelový nůž vyleští a provede se finální úprava čepele čepele a stopky pro uchycení rukojeti. Pro rozvinutí designu se obrobek ponoří do roztoku (5%) a ponechá se pro leptání. Doba ošetření závisí na požadovaném účinku a může být až jednu hodinu.

Pokud před tím na čepel nalepíte šablonu s vyříznutým logem výrobce (iniciály nebo jakýkoli design), ve výsledku bude otištěna na oceli a bude indikovat autorství čepele. Poté se provede jemné broušení jemnozrnným brusným papírem a čepel se vyleští.

Před touto operací nebo po ní je nainstalován vybraný typ rukojeti. Mohou to být obklady z hodnotného dřeva se zajímavou texturou, naskládané podložky z různých materiálů v libovolném pořadí nebo třeba kus jeleního parohu.

Vyrobit tak originální a zručně vyrobený provazový nůž (foto výše) možná nebude možné napoprvé, ale pokud chcete zvládnout řemeslo výroby čepelí, měli byste se o tento výsledek snažit.

Recyklované suroviny vám nedovolí vyrobit čepel té nejvyšší kvality. Ale mnoho lidí má rádo pocit, kdy se jiné materiály znovu zrodily v řezání a propichování předmětů. Například kování nože z pilníku nebo řetězu, pružiny, ventilu, ložiska, kabelu, vrtačky.

Ložiskový nůž

Pro nože se používají ložiska z automobilů, obvykle o průměru 10-15 centimetrů.

Lanové nože

Kabel dělá dobré čepele, ale vlastnosti Damašku nejsou vysoké kvůli velkým vzorům. Kabelové nože obsahují malé množství uhlíku, takže k jejich tělu je třeba přivařit ostří Damašku.

Jarní nože

Mnoho lidí dává přednost výrobě nožů vlastníma rukama z pramenů, které byly vyrobeny v sovětském období. Na pružinu pak byla použita kvalitní ocel 65G. Vlastnosti kovových pružin jsou zvýšeny správným poměrem komponentů a technologickým tepelným zpracováním. Pokud se pružinové nože přehřejí, zkřehnou.

Řetězové nože

Recyklovaný materiál, jako jsou řetězy, se široce používá pro kování. Nejčastěji se jedná o řetězy z motorové pily, ale existují i motorové řetězy z benzínového motoru.

Ventilové nože

Pro výrobu nožů vlastníma rukama se z ventilu odebírají duté vypouštěcí ventily. Ne každý řemeslník ví, jak správně vytáhnout nůž z ventilu. Proto to není nejlepší možnost.

Vrtací nože

Dobré nože pocházejí z vrtačky. Nástrojová ocel, ze které jsou vrtáky vyrobeny, mluví sama za sebe. Pokud řádně vytvrdíte čepel vyrobenou vlastníma rukama z vrtačky, nezlomí se při nárazovém zatížení a bude schopna odolat vysokému zatížení v ohybu.

Pilníkové nože

Chcete-li to udělat sami, musíte nejprve nakreslit náčrt - tvar čepele a rukojeti, zvolit způsob montáže, jako na videu. Kov pro pilník je uhlíková ocel U10. Jeho tvrdost je 57 - 58 HRC. Tyto vlastnosti kovu jsou zachovány při kování a nože vyrobené z pilníku jsou pevné, mají vysoký řezný výkon a snesou velké zatížení.

Pilové nože

Alternativou by bylo použití motorové kolejové pily. Jejich síla je ještě vyšší než u souborů. Oba tyto produkty jsou ideální pro domácí kování nožů. Vzhledem k tomu, že starý soubor je přístupnější, zvážíme technologii z něj podrobněji. Průběh můžete sledovat i na videu.

Fáze přeměny souboru na nůž

Kování doma by mělo být prováděno s přísným dodržováním všech bezpečnostních opatření.

Budeme používat:

- Soubor (nejlépe sovětský).

- Materiál pro výrobu rukojeti (plast, kost, dřevo atd.).

- Krém na boty a vosk.

- Plynový sporák nebo jiné topné zařízení.

- Stroj, svěrák a bruska.

- Magnet.

- Smirkový papír.

- Materiál na nýty (nejlépe mosaz).

- Lepidlo na kůži a kov.

Nejprve vypálíme pilník v troubě, jako na videu. Zahřívejte 6 hodin a nechte tam, dokud úplně nevychladne. Děláme to tak, aby ocel byla stejná jako před továrním zpracováním. Místo kamen můžete použít žhavé uhlíky z ohně. Doma k tomu můžete použít plynový hořák. Budoucí nůž se na něj položí v místě, kde má být řezná část. Nahoře je umístěn kovový tepelný štít, aby se nedotýkal pilníku. Obrobek je posypán solí, která by se měla při zahřátí roztavit. Doba zpracování – 6 hodin.

Poté odříznou veškerý přebytek z obrobku tak, aby odpovídal nakreslenému náčrtu. Nyní musíte vyvrtat otvory pro nýty a vytvrdit budoucí nůž. Obrobek se rovnoměrně zahřívá, dokud nebude svítit stejnou barvou. Rukojeť není třeba kalit. Pokud je ocel kalená, nebude magnetická. To je signál pro další akci. V této fázi by měl obrobek poškrábat sklo, pokud je proveden správně.

Nejdůležitější část záležitosti je dokončena, můžete začít s temperováním - procesem změny vlastností oceli za účelem snížení křehkosti. Chcete-li to provést, musíte nůž zahřát v troubě po dobu dvou hodin. Poté se nůž brousí a přivede na hladký povrch, jako na videu.

Dalším krokem bude leptání oceli chloridem železitým. Výsledkem bude vytvoření oxidového filmu, který bude kov chránit před korozí. Pokud není k dispozici chlorid železitý, můžete použít ocet nebo citronovou šťávu.

Posledním krokem je rukojeť. Sedí na lepidle a je nýtovaný. Ostření se má provádět ručně, jako na videu, protože nůž se nebojí poškrábání. Každopádně ruční ostření je lepší než neohrabané ostření na stroji. Nyní je potřeba čepel navoskovat. Je vhodné nože nabrousit před úplným vytvrzením kovu.

Místo falešné rukojeti můžete použít kůži, která se musí rovnoměrně navinout a pomocí krému na boty uvést do jednotného stavu.

Nutno podotknout, že nože vyrobené doma jsou velmi odolné vůči mechanickému zpracování a po vytvrzení je lze brousit pouze pomocí diamantové ostřičky. S běžným ořezávátkem můžete korigovat pouze ruční ostření.

V současné době je v prodeji poměrně velký sortiment různých kvalitních nožů. Velmi oblíbené jsou však ručně kované nože. Takové produkty mají zvláštní energii. DIY nože lze vyrobit různými způsoby. Nejobtížnější metodou je možnost ručního kování. Stojí za to pochopit, že kování umožňuje vyrobit odolnou čepel vynikající kvality, která může trvat poměrně dlouho, aniž by ztratila svou kvalitu.

Nůž vykovaný z odolného materiálu vydrží mnoho let, aniž by se zlomil nebo ztratil na kvalitě.

Abyste mohli ukovat nůž, budete potřebovat nějaké znalosti o kovech a jejich vlastnostech. Kromě toho je třeba důkladně ovládat kovací nástroj. Pro lidi, kteří se poprvé rozhodnou vyrobit tento produkt vlastníma rukama, je důležité seznámit se s některými doporučeními.

Jak vybrat správný materiál pro výrobu nože?

Obrázek 1. Návrh kovaného nože.

Chcete-li vyrobit vysoce kvalitní čepel, musíte pro ni vybrat správnou ocel. Řezné vlastnosti nože a jeho pevnost budou záviset na výběru materiálu. Pro výběr správného kovu je důležité vědět, jaké vlastnosti takový materiál má. Budete se muset zaměřit na 5 hlavních vlastností oceli:

- Odolnost proti opotřebení – Odolnost oceli vůči opotřebení a roztržení během používání. Tato vlastnost bude záviset na tvrdosti materiálu.

- Tvrdost je vlastnost materiálu, která udává jeho schopnost odolávat vnikání pevných materiálů. Stojí za to vědět, že pevný materiál méně podléhá deformaci. Sílu lze měřit pomocí Rockwellovy stupnice.

- Síla – schopnost zachovat celistvost při vystavení atmosférickým silám.

- Plasticita je schopnost materiálu absorbovat a distribuovat kinetickou energii při nárazu a deformaci.

- Červená odolnost je odolnost kovu vůči vysokým teplotám a schopnost zachovat si své vlastnosti při zahřívání. Minimální teplota pro kování oceli bude záviset na odolnosti materiálu vůči tepelnému zpracování. Doporučuje se volit tvrdé jakosti, u kterých je provozní teplota kování vyšší než 900°C. Stojí za to vědět, že bod tání tohoto materiálu je přibližně 1500 °C.

Všechny tyto vlastnosti jsou vzájemně propojeny. Převaha jednoho z nich vede ke zhoršení ostatních. Každá vlastnost materiálu bude záviset na obsahu legujících prvků a přísad, mezi které patří křemík, wolfram, molybden a další.

Obrázek 2. Typy profilů nožů.

Přítomnost všech legujících prvků a jejich použití v požadovaných poměrech v procesu výroby oceli, stejně jako znalost jejich vlastností, nám umožňuje vytvářet ocel pro požadované účely. Každá z těchto ocelí má své vlastní označení. Stojí za zmínku, že ruské a evropské značky mají různá označení.

Ruští výrobci, kteří se často používají v procesu kování čepelí vlastníma rukama, zahrnují oceli označené U7-U16, R6M5, X12MF a další. Mezi evropské třídy patří ocel 1095, M-2, A-2 a další.

Podrobný popis jakosti kovu lze nalézt v „Značce oceli a slitin“.

Návrat k obsahu

Jaké nástroje jsou potřebné k kování nože vlastníma rukama?

K vykování čepele budete potřebovat speciální kovářský nástroj, ale můžete použít i amatérské nástroje:

- Kladivo 4 kg.

- Kladivo do 1 kg.

- Svěrák.

- Stroj na bod.

- Kamna.

- Kovadlina.

- Svářečka.

- Bulharský.

- Kovářské kleště nebo obyčejné kleště.

- Nastavitelný klíč.

Kovací nářadí: kladivo, svěrák, stavitelný klíč, kovářské kleště, dláto, pěchovadlo.

Měli byste znát některé nuance týkající se sporáku. Budete muset dosáhnout teploty přibližně 1000-1200°C, což v běžné troubě nejde. V tomto ohledu bude nutné vylepšit kamna. Konstrukce je vyrobena z kovu se silnými stěnami, po kterých je připojeno potrubí, do kterého bude přiváděn vzduch z vysavače. Jako palivo je vhodné uhlí.

Před výrobou nože budete muset udělat náčrt. Nůž je jednoduchý předmět, který se skládá z čepele a rukojeti, ale tyto prvky mají mnoho součástí. Na Obr. 1 vidíte náčrt konstrukce se všemi jejími součástmi. Stávající typy profilů jsou vidět na Obr. 2. Jakmile je vybrán vhodný profil, můžete přistoupit k vytvoření náčrtu. Profesionálové ne vždy používají kresby, ale začátečníci je budou potřebovat.

Návrat k obsahu

Jak vyrobit kované nože z pilníku nebo kabelu?

Pilník je vyroben z oceli odolné proti opotřebení, a proto se z tohoto nástroje často vyrábí nože. Takové čepele budou mít dobré ostří.

Nůž vykovaný z kabelu je svými vlastnostmi horší než ostatní, ale čepel má neobvykle krásný vzor, připomínající damaškovou ocel.

Prvním krokem je očistit nástroj od škrábanců a rzi. Tuto akci lze provést pomocí brusky. V případě potřeby budete muset obrobek z pilníku odříznout na požadovanou délku. Poté je výrobek přivařen k výztužné tyči a vložen do kamen. Výrobek musí být zahřát na požadovanou teplotu, po které bude možné začít válcovat výrobek na požadovanou tloušťku. Dále se vyrobí hrot a řezná hrana. Z tohoto nástroje se doporučuje vyrobit stopku nože pod nasazenou rukojetí.

Kabel je třeba rozštípnout, dokud nezčervená, poté vyjmout z trouby a posypat boraxem. Poté je třeba kabel zahřát na 1000°C, opět vyjmout z pece a začít kování. Údery se aplikují kladivem a je důležité se snažit udržet všechna vlákna pohromadě.

Konečným výsledkem může být pás oceli, který se skládá z několika vrstev. Z něj bude možné vykovat nůž požadovaného tvaru.

Návrat k obsahu

Sami si kujeme nůž z vrtačky

K kování nožů se často používají vrtáky. To je způsobeno tím, že tyto výrobky jsou vyrobeny z oceli R6M5, která je vhodná pro čepele. Má dobrou úroveň houževnatosti a snadno se brousí.

Měli byste vědět, že velké vrtáky se skládají z pracovní části z oceli R6M5 a stopky z obyčejné oceli. Malé vrtáky jsou ve většině případů vyrobeny z P6M5.

Pilník má vynikající řezné vlastnosti.

Pokud plánujete vykovat nůž z velkého vrtáku, musíte okamžitě určit, kde se každý typ oceli nachází. Chcete-li to provést, musíte vrták naostřit na délku. V místech, kde se vyskytuje běžná ocel, bude vznikat velké množství jisker. S hrotem vrtáku z legované oceli bude jen málo jisker. Tento postup bude nutné provést, aby bylo možné určit, kde bude mít nůž čepel a kde bude stopka.

Kování se provádí následovně:

Nejprve se v kamnech zapálí oheň, poté se zapne dmychadlo. Dále musíte počkat, až palivo začne silně hořet. Poté se vrták umístí do trouby. To je nutné provést pomocí kleští tak, aby stopka byla umístěna mimo oheň. Pokud se kování provádí poprvé, je poměrně obtížné poprvé určit, zda se kov zahřál na požadovanou teplotu. V tomto ohledu bude poškozen více než jeden vrták. Aby nedošlo ke znehodnocení velkého množství materiálu, doporučuje se nejprve nacvičit ohřev a kování na armovacích prutech.

Budete si muset pamatovat, jakou barvu měl kov a kdy bylo snadné jej vykovat. Za úvahu také stojí, že na slunečním světle nebude světlý ani kov zahřátý na 1000°C.

Poté, co se vrták zahřeje na teplotu vyšší než 1000 °C, bude nutné jej vyjmout z kamen a poté zajistit spodní část stopky ve svěráku. Poté budete muset vzít nastavitelný klíč, přitlačit jej k horní části vrtačky a krouživými pohyby narovnat spirálu. Všechny akce budou muset být provedeny rychle, aby kov neměl čas vychladnout, jinak se vrták zlomí. Pokud nemůžete dokončit všechny kroky najednou, budete muset vrtačku znovu zahřát a proces opakovat. Konečným výsledkem bude relativně hladký pás kovu.

V další fázi budete muset vykovat vrták a válet kov na požadovanou tloušťku. Chcete-li to provést, budete muset zahřát kov na požadovanou teplotu, vzít těžké kladivo a poté vyrovnat ocel silnými údery, čímž získáte požadovaný tvar. Konečným výsledkem bude ocelový pás o tloušťce přibližně 3-5 mm. Během procesu kování materiálu budete muset neustále sledovat barvu produktu. Jakmile se objeví matná barva, bude nutné vrátit obrobek do kovárny.

Dále budete muset vykovat špičku nože. Stojí za to vědět, že výrobek bude muset mít kulatý tvar při zachování požadované tloušťky konstrukce. Kování by mělo být provedeno tak, aby se čepel při vytváření otvoru mírně táhla na délku. Musíte zasáhnout opatrně.

Dalším krokem je kování hrany pro řezání. K tomu musíte použít lehké kladivo. Kov se pohybuje dolů k okraji a musíte začít od středu čepele. Řezná hrana by měla být tenká a čepel by měla zůstat rovná. Všechny údery musí být provedeny opatrně. Je důležité sledovat barvu produktu.

Dále je stopka kována. Nejprve se zahřeje stopka kulatého vrtáku, poté se produkt vyvalí silnými údery kladiva. Dřík může být úzký nebo široký. Vše bude záviset na vytvořeném náčrtu.

Po ochlazení kovu bude možné brousit. Budete muset odstranit přebytečný kov, aby byl nůž rovný a dodal mu lesk. Po broušení může být výrobek o 2 mm tenčí, což má za následek nižší hmotnost nože. V této fázi lze čepel naostřit a kalit.

Výroba nože z ocelového lanka je poměrně vzácná. Abyste takový nůž vyrobili, musíte vynaložit trochu více úsilí než při kování z běžné ocelové tyče.

Kování nože z kabelu začíná jako běžné kování. Existuje jen několik malých tajemství. Za prvé se to týká stopky. Mnoho řemeslníků vyrábí stopku nože z kabelu ve formě hotové rukojeti. Vypadá to velmi neobvykle a krásně. A zde existují dva přístupy k výrobě kliky. Vezměte silný kabel a poté svařte jeho konec, abyste z něj udělali monolitický kus. Nebo vyrobte rukojeť ve tvaru smyčky a z konců vykujte čepel. Za druhé, kování kabelu je obtížný úkol kvůli rozptýleným drátům, které tvoří kabel. Chcete-li vyrobit nůž, budete je muset svařit dohromady. Ale to je celé umění a neměli byste očekávat, že poprvé vytáhnete nůž z kabelu. Svařování lze provádět dvěma způsoby. První je elektrické svařování podél velkých drážek. Druhým je provedení kovářského svařování. Druhá možnost je složitější a zároveň výhodnější.

Po výběru způsobu vytvoření rukojeti přistoupíme k kování nože. Chcete-li to provést, zahřejte kabel, dokud nebude jasně červený. Poté vyjmeme a posypeme boraxem. Poté jej pošleme zpět do kelímku. Jedná se o jednoduchý způsob přípravy na kovářské svařování. Borax je sůl kyseliny tetraborité a používají ji řemeslníci ke svařování jednotlivých vrstev oceli. V podstatě se jedná o tavidlo, které usnadňuje proces tavení a chrání roztavený kov před kyslíkem a odstraňuje oxidy kovů. Borax lze bez problémů najít ve veřejné doméně.

Poté, co je kabel ze všech stran ošetřen boraxem a zahřátý z 900 na 1200°C i více, vyjmeme jej z pece a začneme kovat. Udeříme těžkým kladivem, ale zároveň se snažíme držet vlákna kabelu pohromadě. Obtížnost kování kabelu spočívá právě v tom. Ale s praxí můžete dosáhnout přijatelných výsledků. Nakonec lze kabel zahřát a kovat tolikrát, kolikrát je potřeba. Ale zároveň pokaždé, když to v kovárně zahřejete, posypte kabel boraxem. Výsledkem je monolitický kus oceli skládající se z mnoha vrstev, téměř jako damašková ocel. Poté zbývá pouze vykovat čepel požadovaného tvaru.

Temperování čepele začíná jejím zahřátím ze světle červené na oranžovou. Poté se nůž ponoří do vody nebo oleje. V tomto případě se do vody přidávají 2 - 3 polévkové lžíce kuchyňské soli na 1 litr a teplota vody by měla být 18 - 25 °C, oleje 25 - 30 °C. Kalení probíhá celkem rychle a aby vše po kalení šlo dobře, musí se čepel uvolnit. Samotné kalení oceli probíhá v teplotním rozmezí 750 až 550 °C. Okamžik vytvrzení je dokonce cítit, když se ocel začne v kapalině „chvět a sténat“. Jakmile proces skončí, je třeba čepel vyjmout a nechat přirozeně vychladnout.

Čepel je po kalení temperována. Samotný proces zahrnuje oslabení vnitřního pnutí oceli, díky čemuž je pružnější a odolnější vůči různým typům zatížení. Před temperováním je třeba čepel očistit od případného vodního kamene a poté znovu zahřát. Ale teplota během dovolené je mnohem nižší. Samotný nůž je třeba držet nad plamenem a pozorovat. Jakmile je celý povrch pokrytý žlutooranžovým filmem, stáhněte nůž z ohně a nechte ho přirozeně vychladnout.

Někdy se kalení a temperování provádí olejem nebo vodou a někdy přes olej do vody. Toto vytvrzení se provádí velmi rychle. Nejprve se čepel spustí na 2 - 3 sekundy do oleje a poté do vody. S tímto přístupem je riziko nesprávného provedení kalení minimální.

Vykovat nůž vlastníma rukama se zdá jen jako jednoduchý úkol. Kromě toho, že s kovacím kladivem budete muset poměrně hodně švihat, i bez zkušeností v otázce kování kovu se vám možná nepodaří vykovat nůž napoprvé. Proto je potřeba se v tom nejprve zorientovat a trochu si zacvičit a pak začít kovat nůž.