Плазморіз із інвертора своїми руками. Саморобне встановлення плазмового різання металу

Плазмове різання активно використовується в багатьох промислових областях. Однак плазморіз цілком здатний стати в нагоді приватному майстру. Апарат дозволяє з високою швидкістю та якістю різати будь-які струмопровідні та не струмопровідні матеріали. Технологія роботи створює можливість обробки будь-яких деталей або створення фігурних різів, що здійснюється дугою плазми високою температурою. Створюється потік базовими складовими – електричним струмом та повітрям. Але вигоди від використання апарату дещо затьмарюються ціною заводських моделей. Щоб забезпечити себе можливістю роботи, можна створити плазморіз своїми руками. Далі наводимо докладну інструкцію з порядком дій та переліком обладнання, яке необхідно.

Що вибрати: трансформатор чи інвертор?

За рахунок наявності особливостей та параметрів апаратів для проведення плазмового різання можна розділити їх на типи. Найбільшу популярність завоювали інвертори та трансформатори. Вартість апарату кожної моделі визначатиметься заявленою потужністю та робочими циклами.

Інвертори мають малу вагу, компактні габарити і мінімально споживають електроенергію.До недоліків обладнання можна віднести підвищену чутливість до перепадів напруги. Не кожен інвертор здатний працювати в особливостях режиму нашої електронної мережі. Якщо виходить з ладу система захисту апарата, необхідно звертатися в сервісний центр. Також інверторні плазморізи мають обмеження за номінальною потужністю – не більше 70 ампер та малим періодом включення обладнання при великому струмі.

Трансформатор за традицією вважається більш надійним, ніж інвертор.Вони навіть при відчутному падінні напруги втрачають лише частину потужності, але не ламаються. Ця властивість визначає вищу вартість. Плазморізи на основі трансформатора можуть працювати і включатися до робочого режиму на більший термін. Подібне обладнання застосовується в автоматичних лініях з ЧПУ. Негативним моментом трансформаторного плазморізу буде значна маса, високе енергоспоживання та розміри.

Найбільше значення товщини металу, яке здатне різати плазморіз, становить від 50 до 55 міліметрів. Середнє значення потужності устаткування дорівнює 150 – 180 А.

Середня вартість заводських апаратів

Асортимент плазморізів для ручного різання матеріалів зараз справді величезний. Цінові категорії також різні. Ціну апаратів визначають такі фактори:

- Тип пристрою;

- Виробник та країна виробництва;

- Максимально можлива глибина різання;

- Модель.

Вирішивши вивчити можливість купівлі плазморізу, необхідно цікавитись вартістю додаткових елементів та комплектуючих до обладнання, без яких повноцінно працювати буде складно. Середні ціни на апарати в залежності від товщини металу, що розрізається, становлять:

- До 6 мм – 15 000 – 20 000 рублів;

- До 10 мм – 20 000 – 25 000;

- До 12 мм – 32 000 – 230 000;

- До 17 мм – 45 000 – 270 000;

- До 25 мм – 81 000 – 220 000;

- До 30 мм – 150000 – 300000.

Популярними апаратами є "Горинич", "Ресанта" ІПР-25, ІПР-40, ІПР-40 До.

Як можна побачити ціновий діапазон, великий. У зв'язку з цим актуальність саморобного плазморізу підвищується. Вивчивши інструкції цілком можна створити апарат, які нітрохи не поступаються за технічними характеристиками. Підібрати інвертор чи трансформатор можна за ціною значно нижчою, ніж представлені ціни.

Принцип дії

Після натискання на кнопку розпалювання відбувається пуск джерела електроенергії, що подає робочий інструмент високочастотний струм. Виникає дуга (чергова) між розташованим у різаку (плазмотроні) наконечником та електродом. Температурний діапазон від 6 до 8 тисяч градусів. Варто зауважити, що робоча дуга створюється не миттєво, існує певна затримка.

Потім у порожнину плазмотрона надходить стиснене повітря. Для цього призначається компресор. Проходячи крізь камеру з черговою дугою на електроді, він піддається нагріванню і збільшується обсягом. Процес супроводжується іонізацією повітря, що переводить його в струмопровідний стан.

Через вузьке сопло плазмотрона отриманий потік плазми подається до деталі, що обробляється. Швидкість потоку становить 2 – 3 м/с. Повітря в іонізованому стані здатне нагріватися до 30 000°С. У цьому стані значення електропровідності повітря близька до провідності металевих елементів.

Після контакту плазми з поверхнею, що розрізається, чергова дуга відключається і діяти починає робоча. Далі здійснюється плавка в точках різання, з яких розплавлений метал продувається повітрям, що подається.

Відмінності апаратів прямої та непрямої дії

Існують різні типи апаратів, що відрізняються принципами роботи. В устаткуванні прямої дії передбачається робота електричної дуги. Вона набуває циліндричної форми і безпосередньо з'єднується з газовим струменем. Подібна конструкція обладнання дозволяє забезпечити високу температуру дуги (до 20 000°С) та високоефективну систему охолодження для інших компонентів плазмореза.

У апаратах непрямого впливу робота передбачається з меншим ККД. Це визначає їхнє менше поширення у виробництві. Конструктивна особливість обладнання полягає в тому, що активні точки ланцюга розміщуються на особливих електродах вольфрамових або трубі. Застосовуються вони частіше для проведення нагріву та напилення, але для різання практично не використовуються. Найчастіше застосовуються у ремонті автомобілів.

Загальною рисою є присутність у конструкції повітряного фільтра (продовжує термін експлуатації електрода, забезпечує швидкий запуск обладнання) та охолоджувача (створює умови для тривалої експлуатації апарата без перерви). Відмінним показником є можливість безперервної роботи пристрою протягом 1 години з 20-хвилинною перервою.

Конструкція

При належному бажанні та вмінні саморобний плазморіз здатний створити будь-який бажаючий. Але щоб він міг повноцінно та ефективно функціонувати необхідно дотримуватись певних правил. Бажано приміряти інвертор, т.к. саме він здатний забезпечити стабільну подачу струму та стабільну роботу дуги.В результаті не виникають перебої та значно зменшиться витрата електрики. Але варто врахувати, що плазморіз на основі інвертора здатний впоратися із меншою товщиною металу, ніж трансформатор.

Необхідні комплектуючі

Перед початком складальних робіт необхідно підготувати ряд комплектуючих, матеріалів та обладнання:

- Інвертор або трансформатор із відповідною потужністю. Щоб виключити помилку, необхідно визначитися з планованою товщиною різання. Вже виходячи з цієї інформації підбирати потрібний пристрій. Проте з урахуванням ручного різання варто вибрати саме інвертор, тому що. він менше важить і споживає менше електрики.

- Плазмотрон чи плазмовий різак. Також є свої особливості вибору. Прямої дії краще вибирати для роботи з струмопровідними матеріалами, а непрямого – для струмопровідних.

- Компресор стисненого повітря. Потрібно приділяти увагу номінальної потужності, тому що він повинен справлятися з навантаженням, що покладається, і відповідати іншим компонентам.

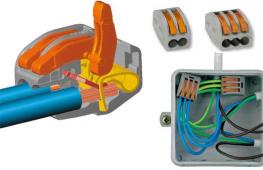

Кабель шланг. Потрібно для з'єднання всіх комплектуючих плазморізу та подачі повітря до плазмотрона.

Підбір блока живлення

Роботу плазморізу забезпечує блок живлення. Він формує задані параметри електричного струму, напруги та подає їх до ріжучого вузла. Основним вузлом живлення може стати:

- Інвертор;

- Трансформатори.

Підходити до вибору елемента живлення необхідно, враховуючи особливості апаратів, описані вище.

Плазмотрон

Плазмотрон є генератором плазми. Це робочий інструмент, в якому формується плазмовий струмінь, що безпосередньо розрізає матеріали.

Основними особливостями пристрою є:

- Створення надвисокої температури;

- Просте регулювання потужності струму, запуску та зупинки робочих режимів;

- Компактні габарити;

- Надійність роботи.

Конструктивно плазмотрон складається з:

- Електрод/катод, що мають у своєму складі цирконій чи гафній. Ці метали вирізняються високим рівнем термоелектронної емісією;

- Сопло переважно ізолюється від електрода;

- Механізм, що закручує плазмоутворюючий газ.

Сопло, електрод є витратними матеріалами плазмотрону. Якщо плазморез обробляється заготівля до 10 міліметрів, один комплект електродів витрачається протягом 8 годин роботи. Зношування відбувається рівномірно, що дозволяє змінювати їх одночасно.

При несвоєчасній заміні електрода може порушуватися якість різання - змінюється геометрія різу або хвилі на поверхні.У катоді поступово вигоряє гафнієва вставка. Якщо вона має вироблення понад 2 міліметри, то електрод може пригоряти і перегрівати плазмотрон. Це означає, що не вчасно замінені електроди спричинять швидкий вихід з ладу інших елементів робочого інструменту.

Усі плазмотрони можна розділити на 3 об'ємні групи:

- Електродуговий – має мінімум один анод та катод, які підключені до джерела живлення з постійним струмом;

- Високочастотний – відсутні електроди, і катоди. Зв'язок з пристроєм живлення грунтується на індуктивних/ємнісних принципах;

- Комбінований – функціонує за впливу високочастотного струму та горіння дугових розрядів.

Виходячи з методу стабілізації дуги, всі плазмотрони також можна розділити на газовий, водяний та магнітний типи. Така система є надзвичайно важливою до роботи інструменту, т.к. вона формує стиск потоку та фіксує його на центральній осі сопла.

В даний час у продажу є різні модифікації плазмотронів. Можливо, необхідно вивчити пропозиції та купити готовий. Однак зробити саморобний у домашніх умовах цілком можливо. Для цього потрібно:

- Рукоятка. Необхідно передбачити отвори для дротів.

- Кнопка.

- Відповідний електрод, розрахований під струм, що діє.

- Ізолятор.

- Завихрювач потоку.

- Сопло. Бажано комплект із різними діаметрами.

- Накінечник. Необхідно передбачити захист від бризок.

- Дистанційна пружина. Дозволяє витримувати зазор між поверхнею та соплом.

- Насадка для видалення нагару та зняття фаски.

Проводити роботу можна одним плазмотроном за рахунок змінних оголовків з різними діаметрами, що спрямовують плазмовий потік на деталь. Необхідно звернути увагу, що вони, як і електроди, у процесі роботи стануть оплавляться.

Сопло закріплюється притискною гайкою. Безпосередньо за ним знаходиться електрод та ізолятор, що запобігає розпалюванню дуги в недозволеному місці. Далі розміщено завихрювач потоку, що дозволяє посилити ефект дуги. Всі елементи розміщуються у фторопластовому корпусі. Щось можна зробити самостійно, а щось доведеться купувати в магазині.

Заводський плазмотрон дозволить проводити роботу без перегріву триваліший час за рахунок системи повітряного охолодження. Однак при короткочасному різанні це поганий параметр.

Осцилятор

Осцилятор є генератором, який виробляє високочастотний струм. Подібний елемент включається в ланцюг плазморізу між джерелом живлення та плазмотроном. Здатні діяти за однією зі схем:

- Створення короткочасного імпульсу, що сприяє виникненню дуги без дотику поверхні виробу. Зовнішньо є малу блискавку, що подається з торця електрода.

- Підтримка постійної напруги з високим значенням напруги, що накладається на зварювальний струм. Забезпечує безпеку стабільної підтримки дуги.

Обладнання дозволяє швидко створювати дугу та приступати до різання металу.

В основній своїй масі мають схожу будову і складаються з:

- Випрямляча напруги;

- Блоку накопичувача заряду (конденсатори);

- Блок живлення;

- Модуль створення імпульсів. Включає коливальний контур і розрядник;

- Блок керування;

- Підвищує трансформатора;

- Прилад контролю напруги.

Основним завданням є модернізація вхідної напруги. Відбувається підвищення частоти та рівня напруги, зменшуючи період дії менше 1 секунди.Послідовність роботи наступна:

- Натискається кнопка на різаку;

- У випрямлячі струм вирівнюється і стає односпрямованим;

- У конденсаторах відбувається накопичення заряду;

- Струм подається на коливальний контур трансформаторних обмоток, підвищуючи рівень напруги;

- Контроль за імпульсом здійснює схема керування;

- Імпульсом створюється розряд на електроді, що підпалює дугу;

- Дія імпульсу завершується;

- Після припинення різання осцилятором проводиться продування плазмотрона протягом 4 секунд. За рахунок цього досягається охолодження електрода та оброблюваної поверхні.

Залежно від типу осцилятора, він може застосовуватися по-різному. Однак загальною характеристикою є підвищення напруги до 3000 – 5000 вольт та частоти від 150 до 500 кГц. Основні ж відмінності в інтервалах дії високочастотного струму.

Для використання у плазморізі доцільно використовувати осцилятор для безконтактного розпалювання дуги. Подібні елементи використовуються для роботи в аргонових зварювальниках. У них вольфрамові електроди будуть швидко затуплятися, якщо контактувати з виробом. Включення в схему апарату осцилятора дозволить створювати дугу без контакту з площиною деталі.

Використання осцилятора дозволяє суттєво знижувати потребу у дорогих витратних матеріалах та покращувати процес різання. Правильно підібране обладнання відповідно до планованої роботи дозволяє підвищувати її якість і швидкість.

Електроди

Електродам відводиться важлива роль у процесі створення, підтримки дуги та безпосереднього різання. У складі присутні метали, що дозволяють електроду не перегріватись і передчасно не руйнуватися під час роботи з дугою у високотемпературних режимах.

При покупці електродів для плазморізу необхідно уточнювати їх склад. Зі змістом берилію та торію створюються шкідливі пари. Вони підійдуть для роботи у відповідних умовах, з належним захистом працівника, тобто потрібна додаткова вентиляція. Через це для застосування у побуті краще купувати гафнієві електроди.

Компресор та кабель - шланги

У конструкції більшості саморобних плазморізів включаються компресори та шлангові траси для спрямування повітря до плазмотрона. Цей елемент конструкції дозволяє розігрівати електричну дугу до 8000°С. Додатковою функцією є продування робочих каналів, очищаючи їх від забруднень і проводячи видалення конденсату. Крім цього, стиснене повітря сприяє охолодженню компонентів апарату при тривалій роботі.

Для роботи плазмореза можна використовувати стандартний компресор стисненого повітря. Повітрообмін здійснюється тонкими шлангами з відповідними роз'ємами. На вході розміщується електричний клапан, що регулює процес подачі повітря.

У каналі від апарата до пальника розміщується електричний кабель. Тому необхідно розміщувати шланг з великим діаметром, в якому може розміститися кабель. Повітря, що проходить, несе і вентиляційну функцію, оскільки здатний охолодити провід.

Маса має виконуватися з кабелю з перетином від 5 мм2. Має бути затискач. При поганому контакті маси перемикання робочої дуги на чергову буде проблематичним.

Схеми

Зараз можна знайти безліч схем, якими можна зібрати якісний апарат. Докладно із умовними позначеннями допоможуть розібратися відео. Відповідний важливий креслення устаткування можна вибрати з наведених нижче.

Складання

До початку складального процесу бажано уточнити сумісність підібраних комплектуючих. Якщо вам раніше не доводилося збирати плазмовий різак своїми руками, необхідно консультуватися з досвідченими майстрами.

Процедура складання передбачає таку послідовність:

- Підготувати усі зібрані комплектуючі;

- Складання електричного ланцюга. Відповідно до схеми підключається інвертор/трансформатор, електричний кабель;

- Підключення компресора та подачі повітря до апарату та плазмотрону за допомогою гнучких шлангів;

- Для власного підстрахування можна використовувати джерело безперебійного живлення (ДБЖ) з огляду на ємність акумулятора.

Детальна технологія збирання обладнання представлена на відео.

Перевірка плазморізу

Після того, як підключені всі вузли в єдину конструкції, необхідно провести перевірку на працездатність.

Звернемо увагу на те, що перевірка та робота з плазморізом повинна здійснюватися у захисному одязі із застосуванням засобів індивідуального захисту.

Необхідно включити всі агрегати та натиснути кнопку на плазмотроні, подавши електрику до електрода. У цей момент у плазмотроні має утворитися дуга з високою температурою, проскочивши між електродом та соплом.

Якщо зібране обладнання для плазмового різання здатне різати метал завтовшки до 2 см, то все зроблено правильно. Слід врахувати, що саморобний апарат із інвертора не зможе розрізати деталі з товщиною понад 20 міліметрів, оскільки недостатньо потужності. Для різання товстих виробів потрібно як джерело живлення використовувати трансформатор.

Переваги саморобного апарату

Вигоди, що надаються апаратом повітряно-плазмового різання, складно переоцінювати. Він здатний точно різати листовий метал. Після роботи не потрібно додатково обробляти торці. Головною перевагою є скорочення часу на роботу.

Це вже вагомі аргументи для самостійного збирання обладнання. Схема не відрізняється складністю, тому дешево переробити інвертор чи напівавтомат під силу кожному.

На закінчення звернемо увагу на те, що працювати з плазморізкою необхідно досвідченому фахівцю. Найкраще якщо це зварювальник. Якщо досвіду мало, то рекомендуємо спочатку вивчити технологію роботи з фото і відео, а після цього приступати до виконання поставлених завдань.

Плазмове різання дуже широко застосовується в різних галузях будівництва та виробництва. Зручність роботи та якість кінцевого результату такого методу обробки здобули величезну популярність у фахівців. Саме тому багато майстрів-початківців і навіть окремі бригади часто ставлять питання про те, як зробити плазморіз з інвертора своїми руками, оскільки оригінальний пристрій коштує досить дорого і всі бажають заощадити, використовуючи наявне обладнання.

Призначення

Насамперед, цей пристрій дозволяє робити швидке різання різних металів. Це дуже зручно при створенні різних конструкцій без використання іншого інструменту. Також ручний плазморіз може використовувати різні електроди, за допомогою яких здійснюється зварювання.

Процес з'єднання металів з використанням агрегату передбачає використання методу паяння. Тому головною перевагою такого обладнання є те, що завдяки йому можна з'єднувати різні метали, використовуючи високотемпературний припій.

На окрему увагу заслуговує застосування такого інструменту в ковальській справі. Справа в тому, що з його допомогою можна проводити гартування, відпал, термічну зачистку та зварювання чорних та кольорових металів разом. Тому наявність його в подібному виробництві є необхідністю, що дозволяє заощадити час.

Конструктивні особливості

Збираючи плазморіз із інвертора своїми руками, необхідно знати його пристрій та комплектацію. Однак відразу варто відзначити той факт, що деякі деталі набагато простіше придбати у готовому вигляді, ніж створювати самостійно.

Типовий апарат складається з плазмотрона, який також дуже часто називають "різак", повітряного компресора та шланго-кабельного пакета.

- Джерело живлення необхідне для того, щоб подавати на пристрій струм певної сили. Фактично він є серцем апарату і від нього залежать його технічні характеристики.

- Не менш важливим є і сам різак чи плазмотрон. Він має певну конструкцію, яка значно відрізняється від подібних виробів. Відразу варто відзначити, що створюючи плазморіз з інвертора своїми руками, саме цю деталь краще купувати в магазині. Це значно полегшить експлуатацію та вирішить масу проблем із заміною деяких елементів.

- Компресор в апараті, що працює з використанням струму силою не більше 200 А, необхідний для подачі повітря, яке виконує функції охолодження та дозволяє створити щільний пучок плазми. Для потужніших установок застосовують аргон, гелій, водень, азот, кисень та його суміші.

- Кабель-шланговий пакет виконує функції сполучного елемента, через який надходить електричний струм від джерела живлення та повітря з компресора на плазматрон.

Трансформатор чи інвертор

Обидва ці варіанти відмінно підходять для самостійного виготовлення, але перш ніж визначитися з вибором, необхідно знати, які є між ними відмінності і як це позначається на технічних характеристиках кінцевого виробу.

- Типовий плазморіз із зварювального інвертора є найефективнішим та економнішим. Його ККД на 30% більше, ніж у агрегатів, що використовують трансформатор, і він видає стабільну дугу. Однак такий пристрій може виконувати лише суворо певні завдання, працюючи з матеріалами певної товщини.

- При використанні трансформатора потрібно пам'ятати про те, що цей виріб є досить громіздким і вимагає місця для розміщення. При цьому його потужність дозволяє працювати з великими деталями досить великої товщини. Саме тому його встановлюють у стаціонарних приміщеннях чи спеціальних пересувних платформах.

Враховуючи такі особливості обох агрегатів, найкраще створювати плазморіз з інвертора, своїми руками поєднуючи вже готове джерело живлення та інші деталі у певній послідовності.

Необхідне обладнання

Насамперед, необхідно придбати всі необхідні елементи. Однак відразу варто відзначити той факт, що для того, щоб установка вийшла якісною та практичною, багато хто з них доведеться придбати у готовому вигляді.

Інвертор

Цей вузол можна взяти з готового зварювального апарату. Його вартість відносно невелика, хоча це можна вважати найдорожчим вкладенням у цей проект. Зазвичай фахівці при виборі цього пристрою орієнтуються певну потужність. Її визначають, орієнтуючись на обсяг роботи та її специфіку.

Деякі фахівці вважають за краще створювати інвертор самостійно, підбираючи деталі під конкретні потреби або використовуючи матеріали, що вже є. Однак, як показує практика, набагато простіше використовувати вже готовий агрегат, оскільки він надійніший, а при його виготовленні використовувалися певні стандарти.

Різак

Створюючи саморобний плазморіз, майстри часто припускаються помилки при спробі повністю створити сам різак, на який подаватиметься струм і повітря. Справа в тому, що цей виріб складається з ручки, елементів підведення та сопла. При цьому останнє при інтенсивному використанні дуже швидко зношується і потребує періодичної заміни. Саме тому сопло рекомендується купувати заводське, а інші елементи можна виготовити самостійно. Проте професіонали вважають, що не варто витрачати багато сил і коштів на самостійне створення цього елементу, оскільки набагато простіше придбати його у готовому вигляді.

Компресор

Зазвичай плазморіз, інструкція якого передбачає використання інертного газу або кисню, воліють підключати до балонів зі спеціальними сумішами. Справа в тому, що саме вони дозволяють отримати найбільш щільний пучок плазми та створює краще охолодження. Однак при побутовому застосуванні простіше та економніше використовувати звичайний компресор.

Відразу варто відзначити той факт, що цей агрегат цілком можна створити самостійно, використовуючи звичайний балон як ресівер. Сам компресор можна взяти з автомобіля ЗІЛ або від холодильника. Однак при цьому дуже важливо правильно провести регулювання тиску. Зазвичай фахівці роблять це досвідченим шляхом безпосередньо під час роботи.

Кабель-шланговий пакет

Дане обладнання можна придбати як у комплекті до конкретного агрегату, так і окремо один від одного. Справа в тому, що воно складається зі шлангів, які розраховані на необхідний для роботи тиск, та кабелю певного перерізу. При цьому варто пам'ятати, що провідник підбирають під потужність самого інвертора, оскільки в іншому випадку він перегріватиметься і може виникнути ймовірність загоряння і навіть ураження електричним струмом.

Складання

Весь процес виготовлення полягає в тому, що потрібно підключити сопло для плазморізу до компресора та інвертора. Для цього використовується кабель-шланговий пакет. Найкраще тут використовувати спеціальні клеми та затискачі, які дозволяють проводити як складання, так і розбирання дуже швидко. Подібний підхід дає можливість отримати компактний пристрій, який можна зручно перевозити за місцем виконання робіт, що дуже цінується фахівцями.

- Враховуючи те, що принцип роботи плазморізу заснований на використанні газу, варто заздалегідь подбати про наявність запасних прокладок, які використовуються при підключенні шлангів. Особливо це важливо, якщо агрегат постійно розбирається та перевозиться. Елементарна нестача цього елемента може зупинити всю роботу.

- Також дуже важливо мати запасне сопло для різака. Ця деталь при тривалому використанні виходить з ладу найчастіше, оскільки на неї впливають високі температури та швидке охолодження.

- Важливо пам'ятати, що інвертори можуть коштувати досить дорого, і ціна питання залежить від його потужності. Тому, перш ніж його купувати, варто визначитися з вихідними характеристиками та потребами, для яких створюється пристрій. Це допоможе значно заощадити та отримати агрегат, що ідеально підходить для конкретних робіт.

- Для роботи подібним інструментом потрібно придбати спеціальні електроди із тугоплавких металів. Найкраще для цих цілей підійдуть матеріали з торію, гафнію, цирконію або берилію. Однак при цьому варто пам'ятати, що деякі метали при нагріванні виділяють шкідливі речовини і можуть завдати шкоди зварювальнику. Наприклад, торій дуже токсичний, а берилій утворює радіоактивні оксиди. Саме тому простіше та безпечніше використовувати гафній.

- Важливо пам'ятати, що робоча температура плазми таких агрегатах досягає 30 000 градусів. Тому при роботі необхідно суворо дотримуватись правил безпеки, щоб не завдати шкоди собі чи оточуючим або не стати причиною виникнення займання. Саме тому до роботи з таким інструментом допускають лише кваліфікованих спеціалістів.

- Під час роботи не можна порушувати вихровий повітряний потік. А якщо ні, то може утворитися дві дуги, що повністю виведе пристрій з ладу. Враховуючи це, фахівці вважають за краще використовувати саме заводські різаки, вважаючи, що краще витратитися один раз, ніж займатися ремонтом самого інвертора.

- При виконанні однотипної роботи можна внести до пристрою певні модифікації. Наприклад, деякі майстри виготовляють спеціальний захисний кожух для руки або допрацьовують сопло. Однак варто пам'ятати, що всі ці доповнення не повинні позначитися на процесі роботи обладнання і не повинні порушувати правила безпеки.

Висновок

Розглянувши питання, як зробити плазморіз із використанням інвертора, можна зрозуміти, що практично все необхідне обладнання доведеться купувати у різних виробників. Фактично саме виготовлення є елементарним збиранням. Однак навіть за такого підходу можна значно заощадити, оскільки повноцінний комплект нового агрегату буде в кілька разів більше.

І фахівці, і майстри-початківці часто використовують у своїй роботі плазмове різання. Це і зрозуміло: адже це - незамінний процес при різних будівельних і виробничих процесах. Недолік один: різними фірмами пристрою, що випускаються, коштують значних грошей, не всім вони по кишені. Тому різні робочі люди, будь то будівельні бригади або окремі майстри, замислюються, як створити плазморіз з інвертора, покладаючись тільки на свої руки і на доступне обладнання, заощадивши тим самим значну суму.

Відео: Саморобний плазморіз, плазмовий різак зроблений за місяць

Основне призначення ручного плазморізу - це різання різних типів металів. Такі дії потрібні під час зведення різних споруд. Адже не слід використовувати інші інструменти. Застосування різних електродів, за допомогою яких йде зварювальний процес, також можливе, якщо в наявності саморобний плазморіз.

У цьому агрегаті основний принцип, яким відбувається з'єднання металів – це паяння. Саме завдяки високій температурі припою ручний плазморіз дозволяє надійно скріплювати різноманітні метали - це його основна перевага, тому дане обладнання настільки і необхідне багатьом.

Крім стандартної будівельної діяльності, використовують цей зручний інструмент так само і при ковальських роботах. Адже за його безпосередньої участі можна проводити різні маніпуляції як з кольоровими, так і з чорними металами. Крім їх зварювання: ще й термічне чищення, і загартовування, і відпал. З цієї причини наявність ручного плазморізу при подібних роботах є обов'язковою, цим забезпечується і якість продукції та значно економія часу.

Конструкція її особливості

Перш ніж починати самостійно збирати плазморіз із інвертора, необхідно точно визначити його комплектацію та як він буде влаштований. Слід зрозуміти, що окремі деталі майбутнього пристрою краще придбати готовими, ніж збирати самостійно, т.к. таке складання буде пов'язане з певними труднощами.

Зазвичай зібраний апарат складається з наступних основних компонентів, без яких робота його неможлива: повітряний компресор, пакет шланго-кабельного типу, джерело живлення і різак, який офіційно називають плазмотроном.

Своєрідне «серце» ручного плазморізу – це джерело живлення. Саме він подає струм необхідної потужності. Технічні характеристики агрегату визначаються саме цією складовою.

Якщо порівнювати різак (або «плазмотрон»), що використовується на даному пристрої, то видно, що його конструкція значно відрізняється від аналогічних компонентів, що застосовуються в зварювальних агрегатах. Тим не менш, він є не менш важливим, ніж джерело живлення. Саме різак (плазморіз) є тією деталлю, самостійне створення якої з інвертора пов'язане зі значними проблемами. Придбати різак краще вже готовим у магазині. Надалі це позбавить багатьох проблем.

У потужних агрегатах для гарячого різання металу необхідні функції внутрішнього охолодження. Там при цьому застосовуються різні газові суміші. Необхідне охолодження і в ручному плазморізі, але тут достатньо лише своєчасної подачі повітря. З цією метою задіяні компресор, для роботи якого потрібен струм силою в межах 200 А.

Сполучна частина, крізь яку на різак і йде струм від джерела, а також наганяється за допомогою компресора повітря - кабель-шланговий пакет.

Про використання трансформатора або інвертора

Найчастіше коли планується зібрати плазморіз, у роль джерела живлення беруть або інвертор, або особливий трансформатор. У кожного з цих варіантів є свої переваги, але щоб зрозуміти, який саме підійде, треба точно знати, які технічні характеристики повинні вийти у вашого плазморізу, відповідно, треба знати особливості інвертора і трансформатора.

Переваги у плазморізу, виготовленого на основі інвертора такі: в середньому його ККД на третину вище, ніж у аналогів, в яких присутній трансформатор, вони є найбільш ефективними та економними. Такий пристрій забезпечує стабільність дуги. До недоліків відноситься те, що робота проводиться виключно з матеріалами незначної товщини.

Якщо ж за основу взятий трансформатор, такий агрегат напевно буде громіздким і вимагатиме додатковий майданчик для використання. Але значним плюсом і те, що дозволяє проводити роботи з досить потужними і товстими деталями. Такі пристрої ставлять або у спеціально обладнаних їм приміщеннях або на пересувних платформах.

Тому, якщо не планується проводити різання особливо великих об'єктів, то рекомендується використовувати саме плазморіз, створений з інвертора. Принцип простий: треба з'єднувати джерело живлення, що вже знаходиться у вашому розпорядженні, та інші деталі, дотримуючись певної послідовності.

Яке обладнання знадобиться

Звичайно, перш ніж приступати безпосередньо до збирання пристрою для плазмового різання металу, потрібно придбати всі деталі, які складуть кінцевий продукт. Але якщо ви хочете, щоб передбачувані функції виконувались на високому рівні, без поломок, то деякі складові треба купувати вже в готовому вигляді.

Інвертор

Це «серце» нашого майбутнього агрегату і взяти його можна з будь-якого зварювального апарату. Найчастіше, це є головне матеріальне вкладення в описуваний проект. Для того, щоб вибрати відповідний інвертор, потрібно точно знати, які роботи будуть проводитися плазморезом, їх обсяг і т.д. Тоді вже не важко буде підібрати потужність інвертора.

Доводиться чути, що деякі народні умільці збирають інвертор і самотужки. Для цього ретельно підбирають деталі, використовують матеріали наявні в їхньому розпорядженні. Але на практиці виявляється, що такі саморобні конструкції менш надійні, ніж покупні варіанти. До того ж, у домашніх умовах важко забезпечити ті ж стандарти, що й на виробництві. Тому краще все ж таки покупний варіант інвертора.

Різак

Коли майстри або любителі роблять самотужки плазморіз, то часто помиляються, намагаючись повністю зібрати і різак з подачею електрики та повітря. Складові частини різака це: сопло, елементи підведення та ручка. Причому ручка внаслідок її інтенсивного використання зношується за короткий період часу і доводиться часто її замінювати. Тому найкращим вибором буде купівля заводського сопла, а ось решту складових можна зібрати самотужки. Але цілком обґрунтованою також є і думка про те, що витрата великої кількості коштів та зусиль на самостійне складання цієї складової не є продуктивною. Краще купити заводський виріб.

Компресор

За інструкцією використання компресора передбачає, що застосовуватиметься кисень або інертний газ. Насправді ж частіше його підключають до балонів, у яких – спеціальна суміш. Саме така суміш забезпечує сильний пучок плазми при гідному охолодженні. Якщо ж плазморіз використовується в побуті, то для економії та простоти справи рекомендують використовувати простий компресор. Цю складову цілком можна зібрати самотужки, де роль ресивера виконуватиме звичайний балон. Компресор часто беруть з холодильника, або з машини ЗІЛ. Важливо не помилитись із регулюванням тиску. Робиться це досвідченим шляхом, майстрами на початковому етапі робіт.

Кабель-шланговий пакет

Цю складову плазморізу можна купити як окремо, так і разом з основним обладнанням. Головне знати деякі характеристики агрегату, а саме: який під час роботи буде тиск, а також який переріз біля кабелю – від цього залежить і характеристики шлангів. Провідник підбирається під силу інвертора. В іншому випадку він перегріється і може спалахнути і навіть можлива поразка струмом.

Процес складання

Це досить проста послідовність складання. Сопло плазмореза з'єднується з інвертором та компресором. Для таких цілей і потрібен кабель-шланговий пакет. Потрібний набір клемів і затискачів. З їх допомогою можна оперативно збирати, а також розбирати плазморіз. Якщо все зроблено грамотно, то на виході вийде пристрій компактних параметрів. Його легко транспортувати на місце, де проводитиметься чергова робота.

- Перш за все, ви повинні подбати про те, щоб були запасні прокладки в достатній кількості. Адже відбувається плазмове різання при використанні газу, а прокладки необхідні для підключення шлангів. І якщо агрегат планується досить часто перевозити, то без цього елемента ніяк не обійтися, більше того – відсутність прокладок може спричинити зупинку всієї роботи.

- Особливо високі температури впливають на сопло різака. Тому в перспективі тривалого використання апарату саме ця деталь зношується швидше за інших. Тож у наявності має бути і запасне сопло.

- Діапазон цін на інвертори дуже великий: від дуже дешевих і до справді дорогих. Головне, що впливає на ціну, – це потужність інвертора. Так що, перш ніж купувати, визначтеся з тим, яка вам знадобиться потужність. І вже відштовхуючись від своїх реальних потреб, вибирайте ту чи іншу модель. Так і гроші заощадите та створіть плазморіз, який підходить саме для вашої роботи.

- Не обійтися без електродів, виготовлених з тугоплавких металів. На ринку вибір досить великий. Наприклад, вироби виготовлені з цирконію, берилію або торію. Але при значному нагріванні із певних металів відбувається виділення небезпечних компонентів. Найбільш безпечним, а отже, і переважним вважаються електроди, виготовлені з гафнію.

- Під час проведення робіт плазма у такому апараті розжарюється до 30 тисяч градусів. А це означає, що потрібно дотримання всіх заходів безпеки. Без цього можливе загоряння, або може бути завдано шкоди, як зварювальникові, так і оточуючим. З цієї причини новачкам, які не пройшли жодного навчання, не можна працювати на подібному обладнанні. В ідеалі має працювати спеціаліст зі значним стажем.

- Причина, через яку фахівці рекомендують застосовувати при роботах тільки виготовлені на заводах різаки, це те, що саморобні варіації можуть вносити порушення у вихровий потік повітря. І це неприпустимо, т.к. можливе утворення 2-х дуг, які спричинять поломку виробу. Тому краще один раз витратитися, ніж потім вкладати додаткові засоби та сили в ремонт агрегату.

- Якщо за допомогою інвертора планується виконувати роботи лише одного типу, то до нього можливе внесення деяких модифікацій, покликаних полегшити саме такий тип робіт. Наприклад, деякі умільці вводять власні доопрацювання в сопло або створюють особливий кожух для захисту рук. Головний принцип будь-якого такого доповнення: вони не повинні йти у розріз із правилами безпеки.

Висновки

Отже, ознайомившись із цим матеріалом, стає ясно, що для складання плазморізу з інвертором потрібно придбати вже готові складові від різних виробників. А що стосується виготовлення плазморізу, то це просте складання. Проте підбір окремих деталей дозволити заощадити, т.к. якщо брати повний готовий комплект в одного виробника, це вийде набагато дорожче.

Відео: Як перетворити інвертор для ручного зварювання на напівавтомат

Сьогодні промисловість розвивається доволі швидкими темпами. Щорічно з'являються нові технології зварювання, які мають величезний попит у приватному домобудуванні. Завдяки цим методикам суттєво полегшуються будівельні роботи, при цьому зварювальне обладнання стає все більш продуктивним та безпечним. До таких методик можна віднести плазмове зварювання.

Поява в сучасних технологіях нових видів металевих сплавів змусила фахівців розробляти нові методики, креслення обладнання зварювання виробів, виготовлених із них. Так як багато сучасних металів погано піддаються традиційним технікам зварювання. В результаті з'явився новий плазмовий метод зварювання металевих зразків, який успішно використовується під час виконання різних ремонтно-монтажних процесів.

Основні відмінності плазмової технології зварювання

Плазмове зварювання чимось нагадує аргонне зварювання, але характерні відмінності є. Наприклад, вона відрізняється робочою температурою, яка набагато вища. Зварювальна дуга може мати температуру від 5 до 30 тисяч градусів. Завдяки цій якості, використовуючи плазмову технологію зварювання, можна поєднувати елементи будівельних конструкцій, які неможливо зварити саморобним та стандартним заводським обладнанням, температура дуги яких не перевищує 5 тисяч градусів.

Принцип дії плазмового зварювання

Сутність даного зварювання: за допомогою на металеву поверхню потоку іонізованого газу, що проводиться електричний струм, відбувається плавлення металу. При нагріванні дуги газ зазнає іонізації, рівень якої збільшується з підвищенням температури газу. Плазмовий струмінь, якому характерна надвисока температура, підвищена потужність, формується зі звичайної дуги після стиснення, вдування в дугу, що утворюється плазмоутворюючим газом, як зазвичай виступає аргон (рідко використовується водень, гелій).

Кінетична енергія хімічних елементів, що у газі, у процесі іонізації значно збільшує теплову енергію плазмової дуги. При цьому дуга, якщо порівнювати зі звичайною, може в рази підвищити на поверхню металу тиск завдяки зменшенню власного діаметра.

Переваги плазмової технології

- На відміну від газозварювання швидкість різання металу товщиною 5-20 сантиметрів за плазмовою методикою вища втричі.

- Висока точність швів, одержуваних у результаті плавлення, зварювання металу, якість виконуваних робіт практично виключає необхідність подальшої обробки країв виробів.

- Плазмове різання застосовується для обробки практично будь-яких типів металу. Наприклад, можна варити зразки із запорізької сталі, чавуну, міді, алюмінію.

- При виконанні зварювання метал не піддається деформаціям навіть за необхідності вирізування складних фігур. Плазмова методика зварювання дає можливість виконувати різання по непідготовленій попередньо металевій поверхні, наприклад, іржавій або покритій шаром фарби. При цьому фарба в робочій зоні плазмової дуги не спалахує.

- Відсутня потреба в аргоні, ацетилені, кисні. Це суттєво знижує фінансові витрати.

- Високий рівень безпеки виконання робіт, оскільки не використовуються газові балони. Цей показник говорить про екологічність процесу.

Різновиди плазмового зварювання

Залежно від використовуваних інструментів, плазмове зварювання буває:

- на струмах із будь-якою полярністю;

- з проникаючою/непроникною дугою;

- точкова, імпульсна;

- автомат, напівавтомат;

- з дротом присадочним і без.

У разі використання малих струмів методика сполуки називається мікроплазмовою, яка є найбільш затребуваною. Дана схема затребувана при виробництві конструкцій завтовшки до 1,50 мм – це зазвичай з'єднання тонкостінних труб, ємностей, приварювання дрібних елементів до важких конструкцій, виготовлення ювелірних прикрас, термопар, а також зварювання зразків із фольги. Тонкостінні металеві вироби також варять із використанням електрозаклепок.

Якщо з'єднання проводиться за допомогою дроту присадки, тоді використовується цільнотягнутий дріт (порошковий).

Особливості мікроплазмової сполуки

Зварювання за плазмовою схемою буває трьох варіантів, залежно від сили струму, що використовується в процесі роботи:

- мікроплазмова технологія зварювання на струмах – 0,1А-25А;

- з'єднання з наявністю середніх струмів - 25А-150А;

- з'єднання з наявністю великих струмів - 150А та вище.

Перша варіація більш популярна. У процесі з'єднання металевих зразків у вигляді низькоамперного струму формується чергова дуга. Вона безперебійно горить між соплом водоохолодження з міді та двоміліметрового перерізу вольфрамовим електродом.

Основна дуга формується після підведення плазмотрону до поверхні оброблюваного металевого зразка. Газ, що формує плазму, подається по сопла плазми, діаметр якого може бути 0,5-1,5 міліметрів.

Максимальний діаметр дуги плазми 2 міліметри. Завдяки цьому показнику на відносно невеликому елементі виробляється формується досить велика теплова енергія. Подібний тип зварювальних робіт, як і зварювання електрозаклепками, найбільш ефективний для металевих зразків, товщина яких становить менше 1,5 міліметра.

Для формування плазми, захисного газового середовища за цією технологією застосовується аргон. Залежно з якого металу або сплаву зразок додатково можуть використовуватися добавки для збільшення ККД «плазми».

Плазмовий зварювальний апарат здатний поєднувати металеві вироби в різних режимах. Діапазон використання зварювання досить великий:

- кріплення мембран до масштабних конструкцій;

- виробництво тонкостінних труб, ємностей;

- зварювання фольги;

- виготовлення ювелірних прикрас;

- безліч інших сполук.

Зварювання своїми руками

Подібний тип зварювання металу в побутових умовах спочатку не використовувався, оскільки передбачав високу кваліфікацію від зварювальника. На сьогоднішній день завдяки вдосконаленню самої методики та обладнання, що використовується, існують зварювальні агрегати, які можна використовувати в домашніх умовах. Методика роботи дуже проста. Для виконання зварювальних робіт потрібно придбати відповідне обладнання, дріт, електроди, ознайомитися з інструкцією експлуатації пристрою.

- Електрод необхідно заточити до конусоподібної форми, при цьому кут заточування повинен становити максимум 30 градусів.

- Важливо! Правильність встановлення електрода. Його вісь має збігтися з віссю насадок для формування газу.

- Зварювальний стик піддається аналогічній обробці, як при зварюванні аргоном.

- Необхідно обов'язково зачистити, потім знежирити кромки виробу, що обробляється.

- Необхідно простежити, щоб не було проміжків більше 1,5 міліметра.

- Додатково зачищаються ділянки прихватки, вони повинні бути такої якості, як зварний шов.

- Можна приступати до зварювальних робіт.

- Зварювання своїми руками здійснюється із використанням постійного струму. Його величина має бути у встановленому діапазоні.

- До початку зварювання зразків за 10-15 секунд подається газ, який після обриву дуги вимикається через 15 секунд.

- Плазмотрон у процесі роботи має бути розташований від заготівлі на відстані менше одного сантиметра.

- Зварювальну дугу рекомендується тримати до завершення шовного з'єднання.

- Не можна під час зварювання перегрівати метал. Після досягнення критичної точки зварювання зупиняється, здійснюється охолодження металевого зразка, після чого зварювальні роботи можна відновлювати.

- Пістолет (пальник) потрібно пересувати рівномірно, тоді можна розраховувати отримання високоякісного зварного з'єднання.

Зварювальний апарат «Горинич»

Багатофункціональне зварювання «Горинич» – це один із найбільш затребуваних зварювальних агрегатів вітчизняного виробництва. Це справді якісний інструмент, який дозволяє виконувати зварювальні роботи в домашніх умовах своїми руками. Слід зазначити, що у лінійці устаткування «Горинич» є апарати різної потужності (8,10,12А).

Для побутових робіт чудово підійде пристрій на 8А, 10-ти амперний апарат характеризується ціною/продуктивністю, а ось потужніше обладнання на 12А вже вважається професійним. Агрегат для зварювання марки «Горинич» досить популярний як в Росії, так і в Україні (зокрема, в Запоріжжі), в Білорусії.

Принцип дії більшості плазматронів потужністю від кількох кВт до кількох мегават, практично один і той же. Між катодом, виконаним з тугоплавкого матеріалу, і анодом, що інтенсивно охолоджується, горить електрична дуга.

Через цю дугу продувається робоче тіло (РТ) - плазмоутворюючий газ, яким може бути повітря, водяна пара, або що інше. Відбувається іонізація РТ і в результаті на виході отримуємо четвертий агрегатний стан речовини, що називається плазмою.

У потужних апаратах уздовж сопла ставиться котушка ел.магніту, він служить для стабілізації потоку плазми по осі та зменшення зносу анода.

У статті описується вже друга за рахунком конструкція, т.к. Перша спроба отримати стійку плазму не увінчалася особливим успіхом. Вивчивши пристрій "Алплаза", ми дійшли висновку, що повторювати його один в один мабуть не варто. Якщо комусь цікаво - все дуже добре описано в інструкції, що додається до нього.

Наша перша модель не мала активного охолодження аноду. Як робоче тіло використовувалася водяна пара зі спеціально спорудженого електричного парогенератора - герметичний котел з двома титановими пластинками, зануреними у воду і включеними в мережу 220V.

Катодом плазматрона служив вольфрамовий електрод діаметром 2 мм, який швидко відгорав. Діаметр отвору сопла анода був 1.2 мм, і він постійно засмічувався.

Отримати стабільну плазму не вдалося, але проблиски все ж таки були, і це стимулювало до продовження експериментів.

В даному плазмогенераторі як робоче тіло випробовувалися пароводяна суміш і повітря. Вихід плазми вийшов інтенсивніше з водяною парою, але для стійкої роботи його необхідно перегрівати до температури не одну сотню градусів, щоб не конденсувався на охолоджених вузлах плазматрона.

Такого нагрівача ще не зроблено, тому експерименти поки що тривають лише з повітрям.

Фотографії нутрощів плазматрону:

Анод виконаний із міді, діаметр отвору сопла від 1.8 до 2 мм. Анодний блок зроблений з бронзи, і складається з двох герметично спаяних деталей, між якими існує порожнина для прокачування рідини, що охолоджує - води або тосолу.

Катодом служить злегка загострений стрижень вольфрамовий діаметром 4 мм, отриманий з зварювального електрода. Він додатково охолоджується потоком робочого тіла, яке подається під тиском від 0.5 до 1.5 атм.

А ось повністю розібраний плазматрон:

Електроживлення підводиться до анода через трубки системи охолодження, а до катода - через провід, причеплений його утримувачу.

Запуск, тобто. запалювання дуги, проводиться закручуванням ручки подачі катода до моменту зіткнення з анодом. Потім катод треба відразу ж відвести на відстань 2..4 мм від анода (пара обертів ручки), і між ними продовжує горіти дуга.

Електроживлення, підключення шлангів подачі повітря від компресора та системи охолодження – на наступній схемі:

Як баластний резистор можна використовувати будь-який відповідний електронагрівальний прилад потужністю від 3 до 5 кВт, наприклад підібрати кілька кип'ятильників, з'єднаних паралельно.

Дросель випрямляча має бути розрахований на струм до 20 A, наш екземпляр містить близько сотні витків товстого мідного дроту.

Діоди підійдуть будь-які, розраховані струм від 50 А і вище, і напруга від 500 V.

Будьте обережні! Цей пристрій використовує безтрансформаторне живлення від мережі.

Повітряний компресор для подачі робочого тіла взятий автомобільний, а для прокачування рідини, що охолоджує, по замкнутому контуру використовується автомобільний омивач скла. Електроживлення до них підводиться від окремого 12-вольтового трансформатора з випрямлячем.

Трохи про плани на майбутнє

Як показала практика, і ця конструкція теж виявилася експериментальною. Нарешті отримано стабільну роботу протягом 5 - 10 хвилин. Але до повної досконалості ще далеко.

Як показала практика, і ця конструкція теж виявилася експериментальною. Нарешті отримано стабільну роботу протягом 5 - 10 хвилин. Але до повної досконалості ще далеко.

Змінні аноди поступово вигоряють, а робити їх з міді, та ще з різьбленням, важко, краще б без різьблення. Система охолодження не має прямого контакту рідини зі змінним анодом і через це теплообмін залишає бажати кращого. Найбільш вдалим був варіант з прямим охолодженням.

Деталі виточені з напівфабрикатів, які були під рукою, конструкція в цілому занадто складна для повторення.

Також необхідно знайти потужний трансформатор, що розв'язує, без нього користуватися плазматроном небезпечно.

І на завершення ще знімки плазматрона при розрізанні дроту та сталевих пластинок. Іскри летять майже на метр :)