Polaritatea electrozilor de sudare - câteva nuanțe ale sudării cu arc electric. Polaritatea electrozilor de sudare Sudarea cu polaritate inversă

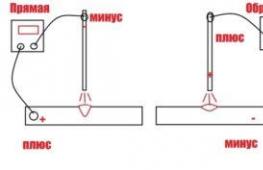

În funcție de un număr de factori, arcul de sudură furnizat în timpul sudării DC poate avea polaritate directă sau inversă. În primul caz, o sarcină „plus” este furnizată elementelor care sunt procesate, iar o sarcină „minus” electrodului. Polaritatea inversă în timpul sudării se distinge prin furnizarea de „plus” electrodului și „minus” piesei. Citiți mai multe despre specificul metodelor de mai jos.

În direcție directă, cablul de sudare conectează elementul care se sudează la borna pozitivă a mașinii. Astfel, sarcina pozitivă ajunge la piesa de prelucrat de la invertor; negativul este alimentat printr-un suport de electrod.

Acest tip de conexiune determină o creștere a temperaturii la anod (polul „+”) în comparație cu catodul („-”). Aceasta determină domeniul de utilizare a polarității directe la sudare. Este aplicabil pentru tăierea structurilor metalice, a pieselor de prelucrat cu pereți groși, precum și în cazurile în care este necesară generarea unei cantități mari de căldură sau crearea unei temperaturi ridicate a procesului.

Polaritatea inversă la sudarea cu un invertor este furnizarea unei sarcini negative a metalului care este prelucrat și a unei sarcini pozitive la electrod. Situația cu degajare de căldură este inversă - există încălzire excesivă pe elementul consumabil și încălzire insuficientă pe piesa de prelucrat care se sudează. Prin urmare, polaritatea inversă la sudare este utilizată dacă este necesar să se minimizeze deteriorarea piesei de prelucrat în timpul lucrului, precum și pentru lucrări delicate. Este utilizat pentru conexiuni permanente ale unor materiale precum:

- oţel inoxidabil;

- tablă;

- oțel cu conținut ridicat de carbon sau aliat;

- aliaje susceptibile la supraîncălzire.

Cele mai cunoscute tipuri de sudare care utilizează alimentarea cu curent invers sunt sudarea cu arc cu miez de flux și sudura protejată cu gaz.

Modele la alegere

De ce se alege polaritatea inversă pentru unele lucrări și polaritatea directă pentru altele la sudare? Să răspundem la această întrebare luând în considerare caracteristicile termice ale procesului folosind direcția inversă.

Dimensiunile și forma cusăturii rezultate depind și de locația stâlpilor. De exemplu, este posibilă o penetrare mai adâncă cu un curent invers constant, care se datorează generării crescute de căldură la anod și catod.

Este important să ne amintim că, cu cât procesul de sudare este mai rapid, cu atât lățimea cusăturii și adâncimea de penetrare devin mai mici.

Ce echipament să folosești

Direcția inversă este necesară în lucrul cu instalații speciale. Specificul este că mașina alimentează firul cu o anumită viteză către piesa de prelucrat, astfel încât pot fi selectate mai multe tipuri de sudare.

De exemplu, într-un mediu gazos protector (când se utilizează argon sau dioxid de carbon) sau folosind sârmă tratată cu pulbere. Direcția inversă a curentului este aplicabilă atunci când se lucrează cu gaze, direct - atunci când procesul este efectuat cu sârmă cu miez (cunoscut și ca sârmă cu miez flux).

Sudarea semi-automată implică o serie de modificări ale procesului. În primul rând, conexiunea „deținătorului” și „solului” se schimbă - pe primul „plus”, pe al doilea „minus” (invers). Acest lucru se face astfel încât fluxul să se ardă complet, iar procesul de sudare să aibă loc în interiorul norului gazos rezultat. Metalul se va încălzi mai puțin, iar stropirea picăturilor va fi redusă la minimum.

Linia dreaptă este utilizată pentru sudarea metalelor neferoase, atunci când elementul consumabil de lucru este un electrod de wolfram. În acest fel, se realizează o creștere a temperaturii în zona de încălzire, care poate fi critică, de exemplu, pentru aluminiu.

Când lucrează cu curent alternativ, sarcina utilizatorului este să schimbe consumabilele în timp util. Profesioniștii sau amatorii avansați preferă curentul continuu ca garanție de încredere a sudării de înaltă calitate. Lucrul cu un invertor vă permite să alegeți una dintre cele două opțiuni cunoscute. Polaritatea directă și inversă la sudare sunt utilizate în metode, fiecare dintre ele având propriile avantaje și dezavantaje. Alegerea direcției este dictată de o serie de factori, dintre care principalii sunt materialul consumabilelor și echipamentele utilizate.

Dacă cunoașteți și alte caracteristici specifice ale alegerii parametrilor de sudare, împărtășiți informațiile în comentariile articolului.

Sudarea mecanizată cu arc metalic cu gaz este un tip de sudare cu arc electric în care firul electrodului este alimentat automat cu o viteză constantă, iar pistolul de sudură este deplasat manual de-a lungul sudurii. În acest caz, arcul, ieșirea din firul electrodului, bazinul de metal topit și partea sa de solidificare sunt protejate de efectele aerului ambiental prin gazul de protecție furnizat zonei de sudare.

Componentele principale ale acestui proces de sudare sunt:

O sursă de energie care alimentează arcul cu energie electrică;

- un mecanism de alimentare care alimentează firul de electrod în arc cu o viteză constantă, care se topește cu căldura arcului;

- gaz protector.

Arcul arde între piesa de prelucrat și firul de electrod consumabil, care intră continuu în arc și care servește ca metal de umplutură. Arcul topește marginile pieselor și ale sârmei, al cărui metal trece pe produs în bazinul de sudură rezultat, unde metalul sârmei electrodului este amestecat cu metalul produsului (adică metalul de bază). Pe măsură ce arcul se mișcă, metalul topit (lichid) al bazinului de sudură se solidifică (adică se cristalizează), formând o sudură care leagă marginile pieselor. Sudarea se realizează cu curent continuu de polaritate inversă, atunci când borna pozitivă a sursei de alimentare este conectată la lanternă, iar borna negativă la produs. Uneori se folosește polaritatea directă a curentului de sudare.

Redresoarele de sudură sunt utilizate ca sursă de energie, care trebuie să aibă o caracteristică externă curent-tensiune rigidă sau în pantă plată. Această caracteristică asigură restabilirea automată a lungimii arcului specificată dacă aceasta este încălcată, de exemplu, din cauza vibrațiilor mâinii sudorului (aceasta este așa-numita autoreglare a lungimii arcului). Sursele de energie pentru sudarea MIG/MAG sunt descrise mai detaliat în articol.

Cablul de electrod solid și tubular poate fi folosit ca electrod consumabil. Sârma tubulară este umplută în interior cu o pulbere de aliaje, zgură și substanțe care formează gaze. Acest tip de sârmă se numește sârmă cu miez flux, iar procesul de sudare în care este utilizat se numește sudare cu sârmă miez flux.

Există o selecție destul de largă de fire de electrozi de sudură pentru sudarea ecranată cu gaz, care diferă în compoziție chimică și diametru. Alegerea compoziției chimice a firului de electrod depinde de materialul produsului și, într-o oarecare măsură, de tipul de gaz de protecție utilizat. Compoziția chimică a firului electrodului trebuie să fie apropiată de compoziția chimică a metalului de bază. Diametrul firului electrodului depinde de grosimea metalului de bază, de tipul îmbinării sudate și de poziția de sudare.

Scopul principal al gazului de protecție este acela de a preveni contactul direct al aerului ambiant cu metalul bazinului de sudură, suprafața electrodului și arcul. Gazul de protecție afectează stabilitatea arcului, forma sudurii, adâncimea de penetrare și caracteristicile de rezistență ale metalului de sudură. Informații mai detaliate despre gazele de protecție, precum și firele de sudură, sunt furnizate în articol.

Varietăți ale procesului de sudare MIG/MAG

În Europa, sudarea cu electrozi consumabili protejat cu gaz se numește pe scurt MIG/MAG. MIG înseamnă Metal Inert Gas. În acest tip de proces, se utilizează un gaz inert (inactiv), adică. unul care nu reacționează chimic cu metalul bazinului de sudură, cum ar fi argonul sau heliul. De regulă, la sudarea în gaz inert pur, în ciuda protecției bune a zonei de sudare de expunerea la aerul ambiant, formarea sudurii se deteriorează și arcul devine instabil. Aceste dezavantaje pot fi evitate prin utilizarea amestecurilor de gaze inerte cu mici adaosuri (până la 1 - 2%) de gaze active precum oxigenul sau dioxidul de carbon (CO 2 ).

MAG înseamnă Metal Active Gas. Acest tip de sudare protejată cu gaz include sudarea în amestecuri de gaze inerte cu oxigen sau dioxid de carbon, al căror conținut este de 5 - 30%. Cu un astfel de conținut de oxigen sau dioxid de carbon, amestecul devine activ, adică. afectează cursul proceselor fizice și chimice din arcul și bazinul de sudură. Sudarea oțelurilor cu conținut scăzut de carbon poate fi efectuată într-un mediu cu dioxid de carbon pur (CO 2 ). În unele cazuri, utilizarea dioxidului de carbon pur oferă o formă mai bună de penetrare și reduce tendința de formare a porilor.

Deoarece cu această metodă de sudare firul de electrod este alimentat automat, iar pistolul de sudură se deplasează manual de-a lungul cusăturii, această metodă de sudare se numește mecanizată, iar instalația de sudare este numită aparat mecanizat (mașină de sudură semi-automată). Cu toate acestea, sudarea protejată cu gaz poate fi efectuată automat și cu ajutorul cărucioarelor mobile sau capetelor mobile de sudură.

Domenii de utilizare

Procesele de sudare MIG sau MAG sunt potrivite pentru sudarea tuturor metalelor comune, cum ar fi oțelurile nealiate și slab aliate, oțelurile inoxidabile, aluminiul și unele alte metale neferoase. Mai mult, acest proces de sudare poate fi utilizat în toate pozițiile spațiale. Datorită numeroaselor sale avantaje, sudarea MIG/MAG este utilizată pe scară largă în multe domenii industriale.

Aparat de sudura mecanizat pentru sudare MIG/MAG

Include:

Sursă de alimentare cu arc de sudare;

- mecanism de alimentare a firului cu electrozi;

- lanterna de sudura;

- panou de control al dispozitivului (combinat cu o sursă de alimentare și uneori cu un mecanism de alimentare a firului cu electrozi).

Aspectul tipic al unui aparat de sudura mecanizat pentru sudarea MIG/MAG

Alimentare electrică conceput pentru a asigura arcul de sudare cu energie electrică, asigurând funcționarea acestuia ca sursă de căldură. În funcție de caracteristicile unui anumit proces de sudare, sursa de alimentare trebuie să aibă anumite caracteristici (forma necesară a caracteristicii curent-tensiune externă - VVC, inductanță, o anumită valoare a tensiunii în circuit deschis și a curentului de scurtcircuit, intervalele necesare de sudare curent și tensiune de arc etc.). Pentru sudarea MIG/MAG se folosesc surse de curent continuu (redresoare sau generatoare) cu o caracteristică de tensiune V rigidă (incident plat). Gama de curenți de sudare furnizați de sursele de energie pentru mașinile pentru sudarea mecanizată este de 50 - 500 A. Dar, de regulă, se folosesc moduri în intervalul 100 - 300 A. Mai multe detalii despre sursele de energie pentru sudarea cu arc sunt descrise în Putere surse pentru sudarea cu arc

Mecanismul de alimentare a firului cu electrod proiectat pentru a alimenta firul de electrod consumabil în arc la o viteză dată. Componentele principale ale mecanismului de alimentare a firului cu electrod sunt prezentate în figura de mai jos.

Prin conectorul pentru conectarea pistoletului de sudură și a mecanismului de alimentare, sârma electrodului și gazul de protecție sunt furnizate în zona de sudură, iar butonul „Start - Stop” de pe pistolet este conectat la circuitul de control al mecanismului de alimentare. Conectorul prezentat în figura de mai jos este un conector standard Euro. În practică, pot fi întâlnite și alte tipuri de conectori.

Un element obligatoriu al panoului de control al mecanismului de alimentare este regulatorul vitezei de alimentare a firului cu electrod. Uneori, pentru comoditatea ajustării parametrilor modului de sudare, în special în cazul utilizării mecanismelor portabile de alimentare, pe această telecomandă poate fi amplasat și un regulator de tensiune de arc, ca în cazul prezentat în figură.

Pentru sudarea mecanizată cu gaz protejat (MIG/MAG), sunt utilizate două tipuri de mecanisme de alimentare:

Cu antrenare cu 2 role;

- cu antrenare cu 4 role.

În imaginile de mai jos din stânga este prezentată una dintre cele 2 antrenări cu role ale mecanismului de alimentare (rola superioară este rola de presiune). Dispozitivele de acţionare de acest tip sunt folosite numai pentru tragerea de sârmă solidă de oţel. Aceeași figură din dreapta arată un exemplu de mecanism de alimentare cu o antrenare cu 4 role, care este recomandat pentru tragerea de sârme cu miez flux și sârme din materiale moi (aluminiu, magneziu, cupru), deoarece asigură trefilarea stabilă a sârmei cu forță de apăsare mai mică asupra rolelor de presiune, ceea ce previne strivirea sârmei.

Mecanismul modern de acționare a mecanismului de alimentare, de regulă, utilizează role cu un design special - cu un angrenaj de antrenare. Astfel, după presarea rolei de presiune pe rola de antrenare și punerea lor în cuplare a angrenajelor, transmiterea forței de tragere de la antrenamentul de alimentare la firul de electrod se realizează prin ambele role.

Profilul rolelor de alimentare (adică forma suprafeței sau canelurii) depinde de materialul și designul sârmei de sudură. Pentru sârmă solidă de oțel, rolele de prindere sunt utilizate cu o suprafață plană sau moletate și uneori cu o canelură în V, iar rolele de antrenare sunt utilizate cu o canelură în V și uneori cu o moletă.

Pentru firele din materiale moi (aluminiu, magneziu, cupru), se folosesc role cu o canelură netedă în formă de U sau V. Nu este permisă utilizarea rolelor moletate, deoarece provoacă formarea de mici așchii care înfundă canalul de ghidare din arzător.

Pentru sârmă cu miez de flux, se folosesc role cu o canelură netedă în formă de V (în antrenările cu 4 role ale mecanismului de alimentare) sau cu o canelură în formă de V cu crestătură.

Rolele variază în adâncimea canelurii în funcție de diametrul firului. Diametrul nominal al firului de electrod pentru o anumită rolă este indicat pe suprafața sa laterală.

Mecanismele de alimentare sunt realizate de mai multe tipuri:

- într-o singură carcasă cu o sursă de alimentare (pentru compactitate)

- plasat pe sursa de alimentare (pentru dispozitive de mare putere)

- portabil (pentru extinderea zonei de serviciu de sudare)

Mecanismul de alimentare a firului cu electrod poate fi, de asemenea, încorporat în lanternă. În acest caz, firul electrodului este împins prin furtun printr-un mecanism de alimentare standard și, în același timp, scos din acesta de către mecanismul pistoletului. Acest sistem push-pull permite utilizarea arzatoarelor cu furtunuri semnificativ mai lungi.

Unele alimentatoare plasează bobina de sârmă a electrodului în exterior. Acest lucru facilitează înlocuirea acestuia. Acest lucru este important pentru cazurile în care, din cauza funcționării intense, firul din bobină se epuizează rapid.

Dispozitivul de frânare a bobinei prevăzut în mecanismele de alimentare previne derularea spontană a acesteia.

Panoul de control al dispozitivului proiectat pentru a regla viteza de alimentare a firului electrodului și tensiunea în circuit deschis (tensiune arc), programarea ciclului de sudare (timp de pre-purjare a gazului, timpul de purjare a gazului după oprirea curentului de sudare, parametrii „pornire uşoară” etc.), setarea parametrilor pentru modul de sudare cu impulsuri, setări pentru controlul sinergic al procesului de sudare și pentru alte funcții.

Panoul de control al unei mașini de sudură mecanizată cu un mecanism separat de alimentare a sârmei cu electrozi poate fi divizat; Unele comenzi sunt situate pe panoul frontal al sursei de alimentare (acesta este, în primul rând, butonul de pornire, regulatorul de tensiune de arc etc.), iar unele sunt situate pe panoul frontal al mecanismului de alimentare (de exemplu, sârma cu electrod). regulator al vitezei de avans).

Unele comenzi (în primul rând tensiunea arcului și viteza de alimentare a sârmei electrodului), precum și indicatorii parametrilor modului de sudare, pot fi amplasate pe mânerul pistoletului de sudură.

Fotografia de mai jos prezintă câteva tipuri de telecomenzi (de la simplu la complex).

– conceput pentru a direcționa firul electrodului în zona arcului, a furniza curent de sudare, a furniza gaz de protecție și a controla procesul de sudare.

De obicei, pistoletele de sudură MIG/MAG sunt răcite în mod natural cu aer. Cu toate acestea, pentru sudarea în condiții înalte se folosesc și pistolețe cu răcire forțată cu apă a cablului de alimentare în furtunul pistolului și capul pistoletului de sudură până la duza de gaz.

La un capăt al furtunului pistolului există un conector pentru conectarea la mecanismul de alimentare. Prin conectorul pentru conectarea pistoletului de sudură și a mecanismului de alimentare, sârma electrodului și gazul de protecție sunt furnizate zonei de sudare, curentul de sudare este furnizat arcului, iar butonul „Start – Stop” de pe torță este conectat la control. circuitul mecanismului de alimentare. Furtunul în sine are o spirală prin care sunt alimentate sârma de sudură, cablul de sudare (de putere), furtunul de gaz și cablul de control.

Celălalt capăt al furtunului este conectat la mânerul pistoletului de sudură, în capul căruia se află:

Difuzor cu orificii pentru gaz de protectie;

- varf transportator de curent;

- duza de gaz.

Vârfurile purtătoare de curent sunt proiectate pentru a furniza curent de sudare firului electrodului. Ele vin într-o mare varietate de modele și sunt fabricate din aliaje pe bază de cupru. Vârfurile trebuie selectate în funcție de diametrul firului de electrod utilizat.

În funcție de designul pistoletului de sudură, duzele de gaz au și forme și dimensiuni diferite.

Există un buton „Start – Stop” pe mânerul pistoletului de sudură. Pe unele tipuri moderne de pistole de sudură, unele comenzi (în primul rând tensiunea arcului și viteza de alimentare a sârmei electrodului), precum și indicatorii parametrilor modului de sudare, pot fi de asemenea amplasate acolo.

Debitmetre de gaz

In instalatiile de sudare se folosesc debitmetre de gaz de tip flotor si clapete. Debitmetrele sau rotametrele de tip plutitor constau dintr-un tub de sticlă cu un canal conic intern. Tubul este situat vertical cu capătul lat în sus. În interiorul tubului este plasat un flotor, care se mișcă liber în el. Gazul este furnizat la capătul inferior al tubului și îndepărtat din partea superioară. Pe măsură ce gazul trece prin tub, acesta ridică flotorul până când spațiul dintre flotor și peretele tubului atinge o valoare la care presiunea curentului de gaz echilibrează greutatea flotorului. Cu cât debitul de gaz este mai mare, cu atât plutitorul se ridică mai mult.

Fiecare debitmetru este echipat cu un grafic de calibrare individual, care arată relația dintre diviziunile scalei de pe tub și debitul de aer. Debitele măsurate de rotametru sunt modificate prin modificarea greutății flotorului, făcându-l din cauciuc dur, duraluminiu, oțel rezistent la coroziune sau alte materiale.

Un debitmetru de tip clapete este proiectat pe principiul modificării căderii de presiune într-o cameră înainte și după o diafragmă de clapete cu o gaură mică. Când gazul trece printr-un mic orificiu înainte și după diafragmă, se stabilesc presiuni diferite în funcție de debitul de gaz. Această diferență de presiune este utilizată pentru a evalua debitul. Este creat un program individual pentru fiecare debitmetru și gaz. Limitele de măsurare a debitului sunt modificate prin modificarea diametrului găurii din diafragmă. Debitmetrele cutiilor de viteze U-30 și DZD-1-59M sunt construite pe acest principiu, care permit măsurarea debitului de gaz în intervalul 2,5-55 l/min.

Uscătoare pe gaz

Uscătoarele cu gaz sunt utilizate atunci când se utilizează CO 2 umed. Uscătoarele vin la presiune înaltă și joasă. Un uscător de înaltă presiune este instalat înaintea cutiei de viteze. Dezumidificatorul este de dimensiuni mici și necesită înlocuirea frecventă a desicantului. Uscătorul de joasă presiune este de dimensiuni mari; se instalează după reductorul; nu necesită înlocuirea frecventă a desicantului. Un astfel de uscător este, de asemenea, un receptor de gaz și crește uniformitatea alimentării cu gaz. Ca desicant se folosesc silicagel și gel de aluminiu, mai rar sulfat de cupru și clorură de calciu. Silicagelul și sulfatul de cupru, saturate cu umiditate, pot fi restabilite prin calcinare la o temperatură de 250-300°C.

Un încălzitor cu gaz cu dioxid de carbon este un dispozitiv electric și este conceput pentru a încălzi dioxidul de carbon pentru a proteja canalele de gaz de îngheț. Este instalat în fața cutiei de viteze. Din motive de siguranță, încălzitoarele cu gaz sunt de obicei alimentate de la o rețea de joasă tensiune de 20 ... 36 V și, de regulă, sunt conectate la conectorul corespunzător al sursei de alimentare a unității de sudură. Pentru a evita supraîncălzirea reductorului de gaz, acesta trebuie separat de încălzitor printr-un tub adaptor de cel puțin 100 mm lungime.

Supapă de gaz

Supapa de gaz este utilizată pentru a economisi gazul de protecție. Este recomandabil să instalați supapa cât mai aproape de pistolul de sudură. În prezent, supapele electromagnetice de gaz sunt cele mai utilizate. La mașinile semiautomate se folosesc supape de gaz încorporate în mânerul suportului. Supapa de gaz trebuie deschisă astfel încât să se asigure o alimentare preliminară sau simultană cu gaz de protecție odată cu aprinderea arcului, precum și alimentarea acestuia după ce arcul se rupe până când craterul de sudură s-a întărit complet. Este de dorit să se poată porni și alimentarea cu gaz fără a porni sudarea, ceea ce este necesar atunci când se instalează o instalație de sudare.

Mixere de gaz sunt destinate obținerii de amestecuri de gaze în cazurile în care nu este posibilă utilizarea unui amestec pre-preparat din compoziția necesară.

Tipuri de transfer de metal în timpul sudării MIG/MAG

Procesul de sudare MIG/MAG, fiind un proces care folosește un electrod consumabil, se caracterizează prin transferul metalului electrodului prin arc în bazinul de sudură. Transferul de metal se realizează prin picături de metal topit al electrodului formate la capătul firului electrodului. Mărimea și frecvența lor de tranziție la bazinul de sudură depind de materialul și diametrul firului de electrod, tipul de gaz de protecție, polaritatea și valoarea curentului de sudare, tensiunea arcului și alți factori. Natura transferului de metal al electrodului determină, în special, stabilitatea procesului de sudare, nivelul de stropire, parametrii geometrici, aspectul și calitatea sudurii.

În sudarea MIG/MAG, transferul de metal are loc în principal sub două forme. În prima formă, picătura atinge suprafața bazinului de sudură chiar înainte de a se separa de capătul electrodului, formând un scurtcircuit și provocând stingerea arcului, motiv pentru care acest tip de transfer se numește transfer în scurtcircuit. De obicei, transferul de metal cu scurtcircuite are loc în condiții de sudare scăzute, de exemplu. curent de sudare scăzut și tensiune scăzută de arc (un arc scurt asigură că picătura atinge suprafața piscinei înainte de a se separa de capătul electrodului).

Datorită condițiilor scăzute de sudare, precum și a faptului că arcul nu este aprins o parte din timp, aportul de căldură în metalul de bază în timpul sudării în scurtcircuit este limitat. Această caracteristică a procesului de sudare pe scurtcircuit îl face cel mai potrivit pentru sudarea tablelor subțiri. Bazinul mic de sudură și arcul scurt, care limitează creșterea excesivă a picăturilor, asigură un control ușor al procesului și permit sudarea în toate pozițiile spațiale, inclusiv deasupra capului și verticală, așa cum se arată în această imagine.

Atunci când sudarea în scurtcircuit este utilizată pe îmbinări groase, pot apărea subtaiere și lipsă de penetrare.

În a doua formă, picătura este separată de capătul electrodului fără a atinge suprafața bazinului de sudură și, prin urmare, acest tip de transfer se numește transfer fără scurtcircuite. Ultima formă de transfer de metal este împărțită în transfer cu picături mari și transfer cu picături mici.

Transferul de picături mari de metal are loc atunci când sudarea se efectuează la tensiuni înalte de arc (cu excluderea scurtcircuitelor) și la valori medii ale curentului de sudare. Se caracterizează de obicei prin transfer neregulat de picături mari de metal topit al electrodului (mai mare decât diametrul electrodului) și frecvență de transfer scăzută (1 până la 10 picături pe secundă). Datorită rolului critic pe care îl joacă gravitația în acest tip de transfer de metal, sudarea este limitată doar la poziția în jos.

Când sudați în poziție verticală, unele picături pot cădea, ocolind bazinul de sudură (așa cum se vede în această imagine din ultimul cadru).

Bazinul de sudură este mare și, prin urmare, greu de controlat, cu tendința de a curge în jos atunci când se sudează în poziție verticală sau de a cădea când se sudează în poziție deasupra capului, ceea ce exclude și posibilitatea sudării în aceste poziții spațiale. Aceste dezavantaje, precum și formarea neuniformă a sudurii, fac ca utilizarea acestui tip de transfer de metal să nu fie de dorit în sudarea MIG/MAG.

Transferul de metal cu picături fine se caracterizează prin picături identice de dimensiuni mici (aproape de diametrul electrodului), separate de capătul electrodului cu o frecvență înaltă.

Acest tip de transfer este de obicei observat la sudarea cu polaritate inversă într-un amestec de ecranare pe bază de argon și la tensiuni mari de arc și curenți de sudare. Datorită faptului că acest tip de transfer necesită utilizarea unui curent mare de sudură, rezultând un aport mare de căldură și un bazin mare de sudură, poate fi folosit doar în poziție în jos și nu este potrivit pentru sudarea tablelor subțiri. Este utilizat pentru sudarea și umplerea golurilor în metal de grosimi mari (de obicei mai mari de 3 mm grosime), în primul rând la sudarea structurilor metalice grele și în construcțiile navale. Principalele caracteristici ale procesului de sudare cu transfer de picături mici sunt: stabilitate mare a arcului, practic fără stropi, formare moderată de vapori de sudură, umectabilitate bună a marginilor de sudură și penetrare mare, suprafață netedă și uniformă a sudurii, capacitatea de sudare la condiții ridicate și viteză mare de depunere. Datorită acestor avantaje, transferul de metal cu picături fine este întotdeauna de dorit acolo unde aplicarea sa este posibilă, cu toate acestea, necesită o selecție strictă și întreținere a parametrilor procesului de sudare.

La sudarea MAG într-un mediu CO 2, este posibil un singur tip de transfer - cu scurtcircuite.

Transfer pulsat al electrodului metalic

Un tip de sudare MIG/MAG utilizează impulsuri de curent care controlează tranziția picăturilor de metal ale electrodului în așa fel încât transferul de metal cu picături mici are loc la curenți medii de sudare (Iav) sub o valoare critică. În această metodă de control al transferului de metal, curentul este forțat să se schimbe între două niveluri numite curent de bază (Ib) și curent de impuls (Ii). Nivelul curentului de bază, care este aproximativ egal cu 50 ... 80 A, este selectat din condiția de a fi suficient pentru a asigura menținerea arcului cu un efect redus asupra topirii electrodului. Funcția curentului de impuls, care depășește curentul critic (nivelul de curent la care transferul de metal cu picături mari se transformă în transfer cu picături mici), este topirea capătului electrodului, formarea unei picături de o anumită dimensiune. iar ruperea acestei picături de la capătul electrodului prin acțiunea unei forțe electromagnetice (efectul de ciupire). Suma duratelor impulsurilor (ti) și a bazei (tb) determină perioada de pulsație curentă, iar valoarea sa reciprocă dă frecvența pulsației. Frecvența impulsurilor de curent, amplitudinea și durata acestora determină energia arcului eliberat și, în consecință, viteza de topire a electrodului.

Procesul de sudare cu arc în impulsuri combină avantajele procesului de sudare pe scurtcircuit (cum ar fi aportul scăzut de căldură și capacitatea de a suda în toate pozițiile) și procesul de sudare cu transfer de picături (fără stropire și formare bună a metalului de sudură).

În timpul unui impuls de curent, de la una la mai multe picături pot fi formate și transferate în bazinul de sudură. Transferul optim de metal este atunci când pentru fiecare impuls de curent se formează și se transferă doar o picătură de metal electrod, așa cum se arată în figura de mai jos. Pentru a-l implementa, este necesară o ajustare atentă a parametrilor de sudare IDS, care în sursele moderne de energie se realizează automat pe baza controlului sinergetic.

Parametrii modului de sudare MIG/MAG

Parametrii modului de sudare cu electrod consumabil în gazele de protecție MIG/MAG includ:

Curentul de sudare (sau viteza de avans a firului de electrod);

- tensiunea arcului (sau lungimea arcului);

- polaritatea curentului de sudare;

- viteza de sudare;

- lungimea prelungirii firului electrodului;

- inclinarea electrodului (arzatorului);

- pozitia de sudare;

- diametrul electrodului;

- compozitia gazului de protectie;

- consum de gaz de protectie.

Influența polarității curentului asupra procesului de sudare MIG/MAG

Polaritatea curentului de sudare afectează în mod semnificativ natura procesului de sudare MIG/MAG. Astfel, atunci când se utilizează polaritatea inversă, procesul de sudare este caracterizat de următoarele caracteristici:

Aport crescut de căldură în produs;

- penetrare mai profundă;

- randament scazut de topire a electrozilor;

- o gamă largă de tipuri de transfer de metal realizate, permițându-vă să alegeți cel optim (scurtcircuit, picătură mare, picătură mică, jet, IDS...).

În timp ce la sudarea cu polaritate dreaptă se observă următoarele:

Aport redus de căldură în produs;

- patrundere mai putin adanca;

- randament ridicat de topire a electrozilor;

- natura transferului de metal al electrodului este extrem de nefavorabilă (picături mari cu regularitate scăzută).

Aport crescut de căldură în produs |

Aport redus de căldură în produs |

Analiza comparativă calitativă a caracteristicilor sudării MIG/MAG cu polaritate inversă și directă

Diferențele de proprietăți ale arcului cu polaritate directă și inversă sunt asociate cu diferența de degajare de căldură a arcului la catod și anod în timpul sudării cu un electrod consumabil; Se generează mai multă căldură la catod decât la anod. Următoarea este o cantitate aproximativă de căldură generată în diferite regiuni ale arcului în raport cu sudarea MIG/MAG (ca produs dintre căderea de tensiune în regiunea corespunzătoare a arcului și curentul de sudare):

În regiunea catodică: 14 V x 100 A = 1,4 kW pe o lungime de ≈ 0,0001 mm;

În coloana arcului: 5 V x 100 A = 0,5 kW pe o lungime de ≈ 5 mm;

În regiunea anodică: 2,5 V x 100 A = 0,25 kW pe o lungime de ≈ 0,001 mm.

Diferența de eliberare de căldură în regiunile anodului și catodului determină o penetrare mai profundă a metalului de bază la polaritate inversă, o rată mai mare de topire a electrodului la polaritate directă, precum și transferul nefavorabil de metal observat la polaritate directă, atunci când picătura tinde să fie impins in sens invers fata de bazinul de sudura . Acesta din urmă este rezultatul forței de reacție crescute. Forța de reacție apare ca urmare a efectului reactiv asupra căderii unui jet de vapori de metal care emană din punctul activ, adică. zona suprafeței picăturilor cu cea mai ridicată temperatură. Forța de reacție împiedică separarea picăturii de capătul electrodului și, fiind semnificativă, poate provoca transfer de metal cu o respingere caracteristică a picăturilor departe de arc, însoțită de stropire mare a metalului. Efectul acestei forțe este cu un ordin de mărime mai mic asupra polarității inverse (când electrodul este anodul) decât asupra polarității directe (când electrodul este catodul).

În diagrama generalizată de mai jos Sunt prezentate zonele de combinații recomandate de tensiune de arc și curent de sudare pentru diferite tipuri de cusături și diferite poziții spațiale.

/p>

/p>

Influența poziției pistoletului și a tehnicii de realizare a sudurilor asupra formării sudurii.

">

">

Avantaje și dezavantaje

Principalele avantaje ale procesului de sudare MIG/MAG sunt productivitatea ridicată și sudurile de înaltă calitate. Productivitatea ridicată se explică prin absența pierderii de timp pentru schimbarea electrodului, precum și prin faptul că această metodă permite utilizarea unui curent mare de sudare.

Un alt avantaj al acestei metode de sudare este aportul scăzut de căldură, mai ales la sudarea cu arc scurt (la sudarea cu scurtcircuite), ceea ce face ca această metodă să fie cea mai potrivită pentru sudarea tablelor subțiri, precum și pentru sudarea în toate pozițiile spațiale.

Aceste avantaje fac ca procesul de sudare MIG/MAG să fie deosebit de potrivit pentru sudarea robotizată.

Dezavantajele acestui proces în comparație cu sudarea cu electrozi acoperiți includ următoarele:

Echipamentul este mai complex și mai scump;

- este mai dificil de sudat în locuri greu accesibile, deoarece lanterna este de obicei mai mare decât suportul electrodului și trebuie să fie amplasată aproape de zona de sudare, ceea ce nu este întotdeauna posibil;

- relatie mai complexa intre parametrii de sudare;

- se impun pretenții mai mari la pregătirea și curățarea marginilor;

- radiații mai puternice din arc.

Sudare cu sârmă mieză MIG/MAG

Sudarea cu sârmă cu miez poate fi efectuată folosind același echipament ca și sudarea cu sârmă solidă. Numele prescurtat pentru acest proces, adoptat în străinătate, este FCAW (Flux Cored Arc Welding).

Sârma cu miez de flux este un tub de oțel nealiat umplut cu pulbere (flux). Designul unor tipuri de fire cu miez este prezentat mai jos.

Fiecare tip de sârmă cu miez are propria sa compoziție de flux. Prin flux, puteți modifica caracteristicile arcului și transferul metalului electrodului, precum și caracteristicile metalurgice ale formării sudurii. Datorită acestui fapt, a fost posibil să se depășească unele dintre dezavantajele inerente procesului de sudare MAG cu sârmă solidă. De exemplu, sârma cu miez de flux permite introducerea unor elemente de aliere în metalul de sudură prin flux, ceea ce nu se poate realiza la utilizarea sârmei pline, din cauza deteriorării comportamentului la tragere.

De obicei, protecția la gaz în timpul sudării FCAW este asigurată de gaz furnizat din exterior (Gas-shielded FCAW - FCAW-G). Cu toate acestea, au fost dezvoltate fire în care se produce o cantitate suficientă de gaz de protecție atunci când fluxul se descompune atunci când este încălzit; Acesta este așa-numitul proces de sudare FCAW autoprotejat (FCAW-S).

În realitate, sudarea cu sârmă miez este doar un tip special de proces de sudare protejat cu gaz. Prin urmare, are aceleași caracteristici ca și alte procese de sudare protejate cu gaz, deoarece necesită, de asemenea, o protecție eficientă cu gaz a zonei de sudare. De exemplu, cerința de a menține o distanță minimă între duza de gaz și piesa de prelucrat se aplică și sudării FCAW. Este necesar să se ia măsuri împotriva curentilor de aer de la ușile și ferestrele deschise, deoarece acestea pot elimina gazul de protecție. Același lucru este valabil și pentru fluxurile de aer din sistemele de ventilație și chiar din sistemele de răcire cu aer ale instalațiilor de sudare.

Funcțiile miezului de sârmă cu miez de flux

Compoziția fluxului este dezvoltată în funcție de zona de aplicare a firului miez. Funcția principală a fluxului este curățarea metalului de sudură de gaze precum oxigenul și azotul, care au un efect negativ asupra proprietăților mecanice ale sudurii. Pentru a reduce conținutul de oxigen și azot din metalul de sudură, fluxului de sârmă se adaugă siliciu și mangan, care sunt dezoxidanți și, de asemenea, ajută la îmbunătățirea proprietăților mecanice ale metalului. Elemente precum calciul, potasiul și sodiul sunt introduse în flux pentru a conferi proprietăților zgurii care ajută la îmbunătățirea protecției metalului topit de expunerea la aerul atmosferic în timpul cristalizării metalului.

În plus, zgura oferă:

Formarea suprafeței de sudură a profilului necesar;

- ținerea unui bazin de metal topit în timpul sudării în poziții verticale și de tavan;

- reducerea vitezei de răcire a metalului bazinului de sudură.

În plus, potasiul și sodiul ajută la producerea unui arc mai moale (stabil) și la reducerea stropilor.

Elemente de aliere. Aliarea metalului de sudură prin sârmă cu miez flux este mai de preferat decât alierea metalului de sudură prin sârmă solidă (este mai simplu din punct de vedere tehnic și mai ieftin să introduceți componente de aliere în miezul sârmei cu miez flux decât fabricarea de sârmă solidă din metal aliat). De obicei se folosesc următoarele elemente de aliere: molibden, crom, nichel, carbon, mangan etc. Adăugarea acestor elemente la metalul de sudură crește rezistența și ductilitatea acestuia și, în același timp, limita de curgere și, de asemenea, îmbunătățește sudarea. a metalului.

Compoziția fluxului determină dacă firul miez va fi rutil sau bazic (cum este cazul electrozilor acoperiți).

De asemenea, sunt utilizate fire cu miez de flux cu un conținut ridicat de pulbere metalică (snur metalic). Acest tip de flux de sârmă cu miez conține o cantitate mare de pulbere de fier, precum și aditivi de siliciu și mangan, care se găsesc de obicei în firele solide. Unele fire conțin, de asemenea, până la 2% nichel, ceea ce crește rezistența la temperaturi scăzute.

Firele de tip cordon metalic sunt folosite pentru sudarea sudurilor cap la cap și filet în toate pozițiile spațiale. Ele oferă o productivitate ridicată la suprafață. Sudura are o suprafață netedă și nu este acoperită cu zgură, ceea ce înseamnă că se pot face mai multe treceri fără a curăța mai întâi cordonul anterior.

Domenii de utilizare

În prezent, sudarea cu sârmă cu miez de flux este utilizată acolo unde electrozii acoperiți au fost utilizați anterior, de exemplu, în construcțiile navale și în alte industrii grele de inginerie pentru grosimi mai mari de 1,5 mm de produse fabricate din materiale convenționale cu conținut scăzut de carbon, rezistente la căldură, rezistente la coroziune și inoxidabile. oteluri.

Avantajele sudării cu sârmă cu miez de flux

Sudarea cu sârmă cu miez se caracterizează prin următoarele avantaje:

Folosirea acestei metode de sudare este benefică din punct de vedere economic. Oferă viteze mari de sudare și intervale lungi de ardere a arcului fără întreruperi (deoarece nu este necesară schimbarea frecventă a electrozilor);

- nu există practic nicio pierdere a firului de electrod;

- metoda asigură o calitate acceptabilă la sudarea metalelor caracterizate prin sudabilitate scăzută;

- firele cu miez de tipul de bază sunt mai puțin sensibile la contaminarea metalului de bază și asigură o sudură strânsă cu o tendință scăzută de fisurare;

- sudarea se poate executa in toate pozitiile spatiale;

- arcul și bazinul de sudură sunt clar vizibile;

- după terminarea sudării, cusătura necesită doar o prelucrare minoră;

- probabilitatea formării defectelor periculoase la sudare este mai mică comparativ cu sudarea cu sârmă plină.

Dezavantajele procesului de sudare FCAW

Unele dintre dezavantajele sudării cu sârmă cu miez sunt prezentate mai jos:

Această metodă de sudare este foarte sensibilă la curenți (uși și ferestre deschise), fluxuri de aer din sistemele de ventilație și chiar din sistemele de răcire cu aer ale instalațiilor de sudură;

- costuri suplimentare pentru construirea unui adăpost pentru locul de sudare atunci când se lucrează în aer liber;

- în cazul unei cunoștințe insuficiente a sudorului despre caracteristicile procesului și relația dintre parametrii modului, sunt posibile defecte atât de grave ale sudurii, precum pătrunderea insuficientă;

- sunt necesare costuri de capital mari pentru echipamente;

- la sudarea cu sârmă cu miez de flux, în special cu autoprotecție, se eliberează o cantitate relativ mare de fum.

Natura topirii și transferului metalului electrodului are o mare influență asupra performanței de sudare, interacțiunea metalului cu zgura și gazele; stabilitatea arderii arcului, pierderea metalului, formarea sudurii și alți factori tehnologici depind de aceasta.

Topirea electrodului. Topirea electrodului are loc în principal datorită energiei termice a arcului. Principala caracteristică a topirii electrodului este viteza de topire liniară sau în masă, măsurată prin lungimea sau masa electrodului (sârmă) topit pe unitatea de timp. Viteza de topire depinde de compoziția firului de sudură, acoperire, flux, gaz de protecție, modul de sudare, densitatea curentului și polaritatea, delimitarea electrodului și o serie de alți factori. Dar chiar și pentru aceleași condiții de sudare, viteza de topire a electrodului nu rămâne constantă, ci se poate modifica treptat. Prin urmare, în practică, viteza medie de topire a electrodului este utilizată ca caracteristică, care este de obicei determinată pe o perioadă de timp care este arbitrară, dar depășește semnificativ durata perioadei de tranziție a picăturilor.

Deoarece viteza medie de topire depinde în mare măsură de modul de sudare, atunci când se evaluează influența diferiților factori asupra topirii electrodului, uneori este mai convenabil să se utilizeze valoarea specifică (pe unitate de curent) a acestei caracteristici, numită coeficient de topire. Viteza de topire a electrodului Gp este legată de coeficientul de topire ap prin expresia

unde k este un coeficient în funcție de alegerea unităților de măsură.

Cei mai importanți indicatori care caracterizează procesul de topire a electrodului sunt și coeficientul de depunere ssn și coeficientul de pierdere i|). Coeficientul de depunere, ca și coeficientul de topire, este o valoare specifică a vitezei

costume de baie Viteza magazinului bn este legată de coeficientul ^bm d9-

expresia trunchiului de baie

![]()

unde gp și gn sunt masele de metal topit și respectiv depus.

Expresia (2-14) este valabilă numai pentru electrozii care nu conțin aditivi metalici (pulbere de fier sau feroaliaje) în acoperire.

În prezența aditivilor metalici în acoperire, coeficientul "f" poate primi valori negative. În astfel de cazuri, reprezintă diferența dintre cantitatea de metal pierdută și cantitatea de metal transferată din acoperire. Pentru electrozii de acest tip, coeficientul de pierdere totală poate fi determinat din expresie

aditivii metalici din acoperire.

Folosind indicatorii considerați, este posibil să se determine astfel de caracteristici precum randamentul metalului depus kc și randamentul metalului utilizabil k3.

Pentru electrozii cu aditivi metalici în acoperire, acest indicator poate fi semnificativ mai mare decât unitatea (sau mai mult de 100%).

Randamentul metalului adecvat k3 este raportul dintre masa metalului depus și masa părții topite a electrodului:

piese de electrozi; kn este coeficientul de masă de acoperire, care este raportul dintre masa de acoperire și masa părții acoperite a tijei electrodului.

piese de electrozi; kn este coeficientul de masă de acoperire, care este raportul dintre masa de acoperire și masa părții acoperite a tijei electrodului.

Viteza de topire a electrodului pentru toate metodele de sudare cu arc cu un electrod consumabil crește odată cu creșterea curentului (Fig. 2-23). Într-o gamă largă de moduri, există o proporționalitate între rata de topire a electrodului și puterea curentului de sudare. Cu toate acestea, în regiunea curenților mici și mari, proporționalitatea este încălcată, ceea ce este asociat cu modificări ale caracteristicilor energetice ale arcului, dimensiunea punctelor active și densitățile de curent din ele și încălzirea electrodului de către curent. Creșterea vitezei de topire a electrodului la densități mari de curent este cauzată și de încălzirea tijei electrodului de către curentul care trece. Încălzirea electrodului la extensie este proporțională cu pătratul puterii curentului, rezistența firului și lungimea extensiei.

Viteza de topire a electrodului este determinată în principal de condițiile de eliberare și transfer de căldură în regiunile anodului și catodic și depinde de polaritatea curentului. La sudarea cu polaritate inversă, coeficientul de topire este practic independent de compoziția firului, a acoperirii, a fluxului sau a gazului de protecție. La sudarea cu polaritate directă, coeficientul de topire variază foarte mult în funcție de compoziția și starea suprafeței firului, compozițiile de acoperire, fluxul sau gazul de protecție (Fig. 2-24). Tensiunea arcului se modifică în consecință. În practică, de obicei folosesc valoarea tensiunii nominale a arcului UH - tensiunea caracteristică a unei mărci date de electrod, sârmă, flux sau gaz de protecție la lungimea arcului de lucru.

Viteza de topire a electrodului poate fi ajustată prin modificarea curentului sau a mărimii căderii de tensiune a catodului. Posibilitatea de a crește viteza de topire a electrozilor acoperiți cu

creșterea puterii curentului este limitată din cauza supraîncălzirii tijei electrodului. Cu metode automate și semi-automate de sudare, aceasta

limitarea este mai puţin semnificativă din cauza conplomelor mici de sârmă.

Introducerea de substanțe în fir, înveliș sau flux care măresc căderea de tensiune a catodului (și, prin urmare, tensiunea nominală a arcului) ajută la creșterea ratei de topire a firului la polaritate dreaptă. Modificarea compoziției gazului de protecție are un efect relativ mic asupra vitezei de topire a firului. Aplicarea unor cantități mici de săruri ale metalelor alcaline sau alcalino-pământoase pe firul de sudură reduce brusc viteza de topire a catodului. Acest fenomen este uneori folosit la așa-numita activare a firului pentru a încetini viteza de topire și pentru a produce transferul de picături fine de metal la polaritate dreaptă.

La sudarea cu electrozi acoperiți, viteza de topire a electrodului depinde și de grosimea stratului de acoperire. Îngroșarea stratului de acoperire duce la un consum suplimentar de căldură pentru topirea acestuia, precum și la o creștere a puterii eliberate în coloana arcului. Pentru electrozii fără aditivi metalici în acoperire, o creștere a grosimii stratului de acoperire duce la costuri inutile pentru topirea acestuia. Prin introducerea de aditivi metalici sau pulbere de fier în acoperire, viteza de depunere poate fi crescută semnificativ. Creșterea grosimii acoperirii și creșterea conținutului de pulbere de fier în acesta poate crește semnificativ densitatea curentului fără teama de supraîncălzire a tijei electrodului. Toți acești factori contribuie la creșterea productivității sudurii.

Spre deosebire de sudarea tradițională cu gaz, metoda arcului electric are o serie de caracteristici. Una dintre cele mai semnificative dintre ele este considerată a fi temperatura arcului, care poate ajunge la 5000 ºС, care este mult mai mare decât punctul de topire al oricărui metal existent. Aceasta explică parțial varietatea mare de metode și tehnologii ale acestei metode de sudare, care fac posibilă rezolvarea unei game largi de probleme și aplicații cu ajutorul ei.

În sudarea cu arc electric este posibil să se utilizeze mai multe tipuri de arc, electrozi cu proprietăți diferite și grade diferite de mecanizare. În acest caz, procesul poate fi realizat printr-un arc electric alimentat de curenți de diferite tipuri (directe sau alternative), cu polaritate directă și inversă în cusături de sudură de diferite poziții spațiale. Pe lângă acești factori, viteza de sudare, diametrul, tipul și marca electrodului și tensiunea arcului cu puterea curentului electric de sudare sunt de mare importanță pentru modul de sudare. Fiecare dintre acești parametri poate influența în mod semnificativ progresul procesului și necesită o atenție atentă în modul de sudare.

La selectarea diametrului electrodului, pe lângă grosimea metalelor care sunt prelucrate, este importantă amplasarea cusăturii în spațiu, precum și numărul de straturi de sudură. Dintre diferitele opțiuni pentru pozițiile spațiale, cea inferioară este de preferat ca fiind cea mai convenabilă. Pe baza diametrului selectat al electrodului, ținând cont de locația cusăturii, se determină puterea curentului electric de sudare. În determinarea tipului său cu polaritate, pe lângă grosimea metalului care se prelucrează, influențează tipul și proprietățile fizico-chimice ale acestuia.

La sudarea cu curent continuu de polaritate inversă, la electrod se generează o cantitate mare de căldură. Prin urmare, este folosit pentru metale subțiri, ajutând la evitarea arderii. Polaritatea inversă este necesară și la sudarea cu un invertor la prelucrarea oțelurilor înalt aliate, pentru a nu le supraîncălzi. În toate celelalte cazuri, curentul alternativ este de obicei utilizat deoarece este mai ieftin decât curentul continuu.

Sudarea cu curent direct și invers de polaritate

Sudarea cu polaritate dreaptă înseamnă că în procesul său, curentul este furnizat de la redresorul de sudură la piesa de prelucrat cu o sarcină pozitivă. În acest caz, terminalul „plus” al dispozitivului este conectat la produs folosind un cablu. În consecință, o sarcină negativă este furnizată electrodului conectat la terminalul minus prin suportul de electrod. Anodul, care este polul pozitiv, are o temperatură mai mare decât catodul, care servește ca pol negativ. Prin urmare, utilizarea curenților electrici de polaritate directă este recomandabilă la sudarea pieselor de prelucrat cu pereți groși. Se justifică și pentru tăierea produselor metalice și în alte situații care necesită degajarea unei cantități semnificative de căldură, ceea ce caracterizează acest tip de conexiune.

La sudarea cu curent de polaritate inversă, este necesară ordinea opusă a conexiunii. Sarcina negativă de la borna negativă este aplicată structurii care este sudată, iar sarcina pozitivă de la borna pozitivă este direcționată către electrod. Cu o anumită polaritate a curentului electric de sudare, în comparație cu o conexiune directă, se generează un volum mai mare de căldură la capătul electrodului cu o încălzire relativ mai mică a piesei de prelucrat, ceea ce facilitează sudarea „delicată”.

Se folosește atunci când există posibilitatea arderii pieselor de prelucrat. Prin urmare, sudarea cu electrozi de polaritate inversă este potrivită pentru lucrul cu oțeluri inoxidabile și aliate, alte aliaje care reacționează la supraîncălzire, precum și pentru îmbinarea structurilor din tablă subțire. Nu mai puțin eficientă este conectarea polarității inverse în procesul de sudare folosind un arc electric, protecție cu gaz și sudare cu miez de flux.

Indiferent de polaritatea sursei de alimentare utilizată, există o serie de factori generali care trebuie luați în considerare. Dacă se folosește curent continuu, cusătura rezultată va fi mai îngrijită, fără multe stropi de metal. Acest lucru se explică prin absența schimbărilor frecvente de polaritate atunci când se lucrează cu curent electric continuu, ceea ce îl deosebește favorabil de curentul alternativ.

Dacă se folosesc electrozi consumabili pentru sudare, atunci datorită încălzirii diferite a anodului și catodului, metoda de conectare a curentului electric poate afecta volumul de metal topit al electrodului transferat produsului. Pentru a preveni eventualele arsuri ale pieselor de prelucrat care sunt sudate în zona în care este conectat cablul de alimentare, indiferent de sarcina (pozitivă sau negativă), este necesar să se folosească o clemă de prindere.

Ce determină alegerea polarității?

Alegerea polarității curentului electric este limitată de materialul de acoperire al electrodului utilizat pentru sudare. Un exemplu în acest sens este procesul de sudare cu electrozi de carbon, care se încălzesc mai puternic la sudarea cu polaritate inversă și sunt distruși mai repede. Și firul neacoperit, de exemplu, arde mai bine cu polaritate directă decât cu polaritate inversă și nu arde deloc atunci când este alimentat de curent alternativ.

Adâncimea de penetrare și lățimea cusăturii rezultate depind în mare măsură de parametrii modului de sudare. Astfel, odată cu creșterea rezistenței curentului electric de sudare, chiar și la o viteză constantă de sudare, pătrunderea crește, adică adâncimea de penetrare a metalului crește. Acest lucru se explică printr-o creștere a aportului de căldură al arcului, care depinde de cantitatea de căldură care trece printr-o lungime unitară a cusăturii sudate. Pe măsură ce curenții de sudare cresc, crește și presiunea exercitată de arc pe suprafața bazinului topit. Sub influența sa, metalul topit poate fi forțat să iasă de sub arc, acesta fiind plin de penetrarea piesei.

Forma și dimensiunea cusăturii formate pot fi influențate și de tipul de curent electric și de polaritatea acestuia. Astfel, un curent continuu cu polaritate inversă poate asigura o adâncime de penetrare mult mai mare decât un curent continuu cu polaritate directă, acest lucru se datorează volumelor inegale de căldură generate la anod și catod. Pe măsură ce viteza procesului de sudare crește, lățimea cusăturii și adâncimea de penetrare scad.

Sudarea metalelor cu curent continuu poate fi efectuată în două moduri: cu polaritate directă și polaritate inversă. Polaritatea directă la sudare este atunci când un minus este conectat la electrod și un plus la piesa metalică. La sudarea cu curent de polaritate inversă, este adevărat opusul, adică plusul este conectat la tijă, iar minusul la produs.

La sudarea cu curent continuu, la vârful electrodului se formează un punct termic, care are o temperatură ridicată. În funcție de polul conectat la electrod, temperatura de la vârful acestuia va depinde și, în consecință, va depinde de modul procesului de sudare. De exemplu, dacă un plus este conectat la un consumabil, atunci la capătul său se formează un punct anod, a cărui temperatură este de 3900C. Dacă este minus, atunci obțineți un punct catod cu o temperatură de 3200C. Diferența este semnificativă.

Ce dă?

- La sudarea cu curent de polaritate directă, sarcina principală de temperatură cade pe piesa metalică. Adică se încălzește mai mult, ceea ce permite adâncirea rădăcinii sudurii.

- La sudarea cu curent de polaritate inversă, concentrația de temperatură are loc la vârful electrodului. Adică metalul de bază se încălzește mai puțin. Prin urmare, acest mod este utilizat în principal la îmbinarea pieselor de prelucrat cu grosime mică.

Trebuie adăugat că modul de polaritate inversă este utilizat și la îmbinarea oțelurilor cu conținut ridicat de carbon și aliate și a oțelului inoxidabil. Adică acele tipuri de metale care sunt sensibile la supraîncălzire.

Atenţie! Deoarece temperaturile la punctele anodului și catodului sunt diferite, consumul electrodului în sine va depinde de conectarea corectă a aparatului de sudură. Adică, polaritatea inversă la sudarea cu un invertor înseamnă un consum excesiv de electrozi.

În procesul de sudare cu curent continuu, este necesar să se asigure că metalul pieselor de prelucrat se încălzește bine, aproape până la o stare topită. Adică ar trebui să se formeze un bazin de sudură. Polaritatea directă și inversă a modului de sudare este cea care afectează calitatea băii.

- Dacă puterea curentului este mare și, prin urmare, temperatura de încălzire este de asemenea ridicată, atunci metalul se va încălzi într-o astfel de stare încât arcul electric îl va respinge pur și simplu. Nu este nevoie să vorbim despre vreo legătură aici.

- Dacă curentul, dimpotrivă, este prea mic, atunci metalul nu se va încălzi până la starea necesară. Și acesta este, de asemenea, un minus.

Cu polaritate dreaptă, în interiorul băii va fi creat un mediu ușor de controlat cu electrodul. Se extinde, astfel încât o mișcare a tijei creează direcția sudurii. În același timp, adâncimea de sudare poate fi ușor controlată.

Apropo, viteza electrodului afectează direct calitatea rezultatului final. Cu cât viteza este mai mare, cu atât mai puțină căldură intră în zona de sudare, cu atât metalul de bază al piesei de prelucrat se încălzește mai puțin. Prin scăderea vitezei, temperatura din interiorul bazinului de sudură crește. Adică metalul se încălzește bine. Prin urmare, sudorii experimentați setează curentul pe invertor la mai mult decât este necesar. Dar calitatea sudurii este controlată tocmai de viteza de mișcare a electrodului.

În ceea ce privește electrozii înșiși, alegerea polarității este determinată de materialul din care este fabricat sau de tipul de acoperire. De exemplu, utilizarea polarității inverse în sudarea în curent continuu, care utilizează un electrod de carbon, duce la un consum rapid de tije de sudură. Pentru că la temperaturi ridicate electrodul de carbon începe să se deterioreze. Prin urmare, acest tip este utilizat numai în modul de polaritate dreaptă. Pe de altă parte, o tijă de metal curată, neacoperită, umple bine cusătura de sudură atunci când polaritatea este inversată.

Adâncimea și lățimea sudurii depind și de modul utilizat. Cu cât curentul este mai mare, cu atât este mai mare pătrunderea. Adică, adâncimea sudurii crește. Totul ține de aportul de căldură pe arc. În esență, este cantitatea de energie termică care trece printr-o unitate de lungime a sudurii. Dar este imposibil să crești curentul la infinit, chiar și indiferent de grosimea pieselor metalice care sunt sudate. Deoarece energia termică creează presiune asupra metalului topit, ceea ce face ca acesta să fie deplasat. Rezultatul final al unei astfel de suduri electrice la curent mare este arderea prin bazinul de sudură. Dacă vorbim despre influența polarității directe și inverse la sudarea cu un invertor, atunci o adâncime mai mare de penetrare poate fi asigurată de modul de polaritate inversă.

Câteva caracteristici ale sudării cu polaritate directă

Ceea ce este polaritatea dreaptă este definit. Unele calități ale sudurilor sunt indicate atunci când se efectuează procesul de îmbinare în modul de polaritate directă. Dar rămân câteva puncte subtile.

- Metalul de la electrozi sau materiale de umplutură este transferat în bazinul de sudură în picături mari. În primul rând, aceasta este o stropire mare de metal. În al doilea rând, o creștere a coeficientului de penetrare.

- În acest mod, arcul electric este instabil.

- Pe de o parte, există o scădere a adâncimii de penetrare, pe de opusă, există o scădere a pătrunderii carbonului în masa metalului piesei de prelucrat.

- Încălzirea corectă a metalului.

- Mai puțină încălzire a tijei electrodului sau a firului de umplere, permițând sudorului să utilizeze curenți mai mari.

- La unele consumabile de sudură se observă o creștere a ratei de depunere. De exemplu, atunci când utilizați electrozi consumabili în gaze inerte și unele active. Sau când se utilizează materiale de umplutură care sunt aplicate sub anumite tipuri de fluxuri, de exemplu, gradul OSC-45.

- Apropo, polaritatea directă afectează și compoziția materialului găsit în cusătura dintre două piese metalice. De obicei, practic nu există carbon în metal, dar siliciul și manganul sunt prezente în cantități mari.

Caracteristici de sudare cu curent de polaritate inversă

Sudarea pieselor subțiri este un proces cu dificultate crescută, deoarece există întotdeauna pericolul de arsuri. Prin urmare, acestea sunt conectate în modul de polaritate inversă. Dar există și alte metode de a reduce pericolul.

- Reduceți potențialul curent pentru a reduce temperatura piesei de prelucrat.

- Sudarea se face cel mai bine cu o cusătură intermitentă. De exemplu, faceți o secțiune mică la început, apoi mutați-vă în centru, apoi începeți să uniți din partea opusă, apoi începeți să gătiți secțiunile intermediare. În general, schema poate fi schimbată. În acest fel, puteți evita deformarea metalului, mai ales dacă lungimea îmbinării este mai mare de 20 cm Cu cât sunt mai multe secțiuni sudate, cu cât fiecare secțiune este mai scurtă, cu atât procentul de deformare a metalului este mai mic.

- Piesele metalice foarte subtiri sunt sudate prin intreruperea periodica a arcului electric. Adică, electrodul este scos din zona de sudură, apoi aprins rapid din nou, iar procesul continuă.

- Dacă se efectuează sudarea prin suprapunere, cele două piese de prelucrat trebuie apăsate strâns una pe cealaltă. Un mic spațiu de aer duce la arderea părții superioare. Pentru a crea o potrivire strânsă, trebuie să utilizați cleme sau orice greutate.

- Atunci când conectați piesele de prelucrat, este mai bine să minimizați decalajul dintre părți și, în mod ideal, nu ar exista niciun decalaj.

- Pentru a suda piese de prelucrat foarte subțiri cu margini neuniforme, este necesar să plasați un material sub îmbinare care să absoarbă bine căldura procesului. În mod obișnuit, pentru aceasta se folosește o placă de cupru. Poate fi și din oțel. În acest caz, cu cât grosimea stratului auxiliar este mai mare, cu atât mai bine.

- Este posibilă flanșarea marginilor produselor sudate. Unghiul de flanșare este de 180°.