Profesjonaliści odkrywają swoje karty: wiązanie zbrojenia plastikowymi zaciskami. Jak robić na drutach wzmocnienie z włókna szklanego. Jak ułożyć wzmocnienie z tworzywa sztucznego

Beton jest materiałem bardzo wysokiej jakości i niezawodnym, ale jeśli zostanie użyty do fundamentu, podczas jego wylewania konieczne jest zastosowanie dodatkowej ramy, która zwiększa wytrzymałość. Najnowocześniejszym i wysokiej jakości materiałem do dziania ramy wzmacniającej fundamentu jest zbrojenie kompozytowe z włókna szklanego produkowane przez OBNINSK COMPOSITE MATERIALS PLANT LLC. Wiązanie zbrojenia fundamentu należy wykonać zgodnie z ustalonymi wymaganiami. Sposób przeprowadzenia tego procesu opisano szczegółowo poniżej.

Składa się z mocnego włókna szklanego i spoiwa z żywicy odpornej na ciepło. Okucia są łatwe w transporcie i łączeniu ze sobą, kosztują o rząd wielkości mniej niż metalowe. Występuje w dwóch wersjach: gładkiej i prążkowanej. Posiada właściwości antykorozyjne, jest bardzo trwały i wytrzymuje duże obciążenia.

Rama wzmacniająca jest prostokątną konstrukcją komórkową, gdy beton dostanie się do niej, nie rozprzestrzenia się, nie tworzy pustek ani pęcherzyków. Aby prawidłowo go złożyć, należy wiedzieć, jak prawidłowo wykonać wzmocnienie z włókna szklanego.

Krok po kroku dziania zbrojenia kompozytowego z włókna szklanego

Będziesz potrzebował zwykłego drutu dziewiarskiego, który można kupić na każdym rynku budowlanym, lub plastikowych zacisków. Oto kilka prostych zaleceń, które pomogą Ci łatwo przeprowadzić ten proces samodzielnie:

- W przypadku prętów poprzecznych dolnej warstwy zbrojenia z włókna szklanego stosuje się specjalne zaciski wzmacniające. Można je montować na początku pracy, po wcześniejszym zmierzeniu wielkości ogniw lub po złożeniu ramy.

- Odległość pomiędzy poziomymi i pionowymi liniami siatki zależy od rodzaju fundamentu budynku. Z reguły waha się od 15 do 35 cm. Wymiary te sugeruje wzór wzmocnienia dziewiarskiego dla podstawy listwowej. W rzadkich przypadkach odległość sięga 60 cm.

- Rozłóż pręty dzielone w wymaganej odległości od siebie i oznacz je markerem. Przymocuj do nich zworki za pomocą zacisków lub drutu pod kątem prostym.

- Przymocuj zworki do ramy nie od góry, ale od dołu. Mocno dokręć zaciski lub druty, aby nie rozpadły się podczas wylewania mieszanki cementowo-piaskowej. Pamiętaj, że wpływa to bezpośrednio na ostateczną wytrzymałość fundamentu.

- Po przygotowaniu pierwszego rzędu siatki można przystąpić do pozostałych elementów ramy. W ten sam sposób należy zamocować zworki prostopadłe po wewnętrznej stronie ogniw. W ten sposób uzyskasz niezawodną konstrukcję, która nie będzie się przesuwać we wszystkich kierunkach podczas wylewania betonu.

- Szczególną uwagę zwraca się na narożniki. Wiele osób ma pytanie - jak prawidłowo wykonać na drutach wzmocnienie z włókna szklanego w tych miejscach, jeśli zginanie nie jest wskazane? W wyspecjalizowanych sklepach można dziś kupić gotowe elementy, które można łatwo zainstalować przed rozpoczęciem pracy lub podczas montażu ramy. Jeśli nie jest to możliwe, pamiętaj, że w rogach dozwolone jest tylko robienie na drutach zbrojenia własnymi rękami i bez wpływu termicznego.

Proces dziania wzmocnienia z włókna szklanego jest prosty i nie zajmie dużo czasu nawet dla nieprzeszkolonej osoby.

Powodzenia w budowie!

Doświadczeni budowniczowie wiedzą, że wytrzymałość fundamentu pod ścianami domu zależy bezpośrednio od prawidłowo wybranego projektu ramy wzmacniającej w celu stworzenia fundamentu listwowego i prawidłowego montażu. W tym projekcie wszystkie, że tak powiem, „obowiązki” jego elementów składowych są wyraźnie rozdzielone. Tym samym zbrojenie przyjmuje odkształcające naprężenia liniowe, które powstają nie tylko od ciężaru ścian, ale także od zmian temperatury, a betonowa część konstrukcji zapobiega jego ściskaniu. Zatem razem te materiały tworzą niezawodne wsparcie dla ścian.

Wiązanie zbrojenia pod fundamentem listwowym jest najlepszą opcją do mocowania metalowego „kręgosłupa” konstrukcji żelbetowej. Takie połączenie, przy zachowaniu zadanych liniowych i przestrzennych form ramy, pozostawia jednak możliwość pewnego „zrównoważenia”, gdy beton stwardnieje i uzyska swoją klasową wytrzymałość, przyjmując optymalną pozycję pod wpływem pojawiających się obciążeń. Jeśli usztywnisz szkielet fundamentu, to znaczy przymocujesz zbrojenie poprzez spawanie, to nawet przy niewielkim skurczu gleby lub pod naciskiem ścian domu betonowa część konstrukcji może zacząć się zapadać, ponieważ kiedy rozwiązanie utwardzone, optymalne przesunięcie części ramy nie nastąpiło, w pozornie mocnym monolicie płyta zachowuje znaczne naprężenia wewnętrzne.

Zbrojenie z włókna szklanego, które służy do wzmocnienia fundamentu, należy do kategorii nowych materiałów budowlanych, które pod wieloma względami przewyższają poprzednie. Większość konsumentów nie wie jeszcze, czy można go stosować do wzmacniania ścian z betonu komórkowego lub do wzmacniania fundamentów. W tym artykule znajdziesz odpowiedzi na te i wiele innych pytań.

Co to jest wzmocnienie włóknem szklanym

Wzmocnienie, do produkcji którego wykorzystuje się materiały z włókna szklanego, zostało opracowane dość dawno temu, jeszcze w latach sześćdziesiątych XX wieku. Jednak ze względu na wysoki koszt stosowano go tylko w trudnych warunkach klimatycznych, gdzie konwencjonalne stalowe konstrukcje wzmacniające, podatne na korozję, nie mogły wytrzymać długo. Zbrojenie, które wykonano z materiałów z włókna szklanego, służyło głównie do wzmacniania podpór mostów i innych równie ważnych konstrukcji eksploatowanych w dość trudnych warunkach klimatycznych.

Z biegiem czasu rozwój przemysłu chemicznego przyczynił się do znacznego obniżenia kosztów zbrojenia włóknem szklanym. Dzięki temu był to niedrogi materiał, który dobrze sprawdza się w konstrukcjach budowlanych o różnym przeznaczeniu. Aktywne wykorzystanie tego rodzaju zbrojenia doprowadziło do tego, że w 2012 roku eksperci opracowali i zatwierdzili GOST 31938-2012, którego przepisy określają nie tylko wymagania dotyczące produkcji tego materiału, ale także metody jego testowania.

Możesz zapoznać się z wymaganiami GOST dotyczącymi zbrojenia polimerowego, pobierając dokument w formacie pdf z linku poniżej.

GOST 31938-2012 Kompozytowe zbrojenie polimerowe do wzmacniania konstrukcji betonowych. Ogólne warunki techniczne

Zgodnie z normą państwową zbrojenie z włókna szklanego produkowane jest w zakresie średnic 4–32 mm. Jednak najczęstsze średnice produktów tego typu to 6,8 i 10 mm. Takie produkty wzmacniające włókno szklane dostarczane są do klienta w kręgach.

Norma ta, oprócz wymagań dotyczących średnicy i innych parametrów geometrycznych zbrojenia z włókna szklanego, określa, jaki powinien być stan jego powierzchni zewnętrznej. Tak więc na powierzchni zbrojenia nie powinno być żadnych wiórów, rozwarstwień, a także wgnieceń i innych wad.

Główne cechy i główna wada

W zależności od rodzaju użytego ciągłego wypełniacza wzmacniającego produkty kompozytowe dzieli się na następujące kategorie:

- ASK – kompozyt szklany;

- AUK – kompozyt węglowy;

- ACC – łączony;

- Inny.

Jeśli konieczne jest zastosowanie wzmocnienia z włókna szklanego w celu wzmocnienia fundamentów domu, należy wziąć pod uwagę następujące cechy.Górna granica temperatury podczas pracy

Dolna granica tego parametru dla wyrobów wzmacniających z kompozytu szklano-kompozytowego zaczyna się od temperatury 60 stopni Celsjusza.

Wytrzymałość na rozciąganieParametr ten charakteryzuje się stosunkiem przyłożonej siły do pola przekroju poprzecznego produktu. Dla ASK powinno to być 800 MPa lub więcej, dla AUK - co najmniej 1400 MPa.

Moduł rozciąganiaWedług tego wskaźnika okucia kategorii AUK są ponad 2,5 razy lepsze od ASK.

Wytrzymałość na ściskanieTen wskaźnik dla zbrojenia z włókna szklanego wszystkich kategorii musi przekraczać 300 MPa.

Wytrzymałość na ścinanieDla ASK parametr ten powinien wynosić więcej niż 150 MPa, dla AUK - 350 MPa lub więcej.

Wzmocnienie z materiałów polimerowych ma istotną wadę: ma bardzo niską wytrzymałość na pękanie. Z uwagi na tę wadę zakres zastosowania tej armatury jest ograniczony. Producenci takich produktów mają obowiązek wskazać zakres ich stosowania, a jeżeli konsument wykracza poza określony zakres, czyni to na własne ryzyko i ryzyko.

Stosowanie zbrojenia tego typu jest uzasadnione tylko w przypadkach, gdy stawiane są zwiększone wymagania dotyczące przewodności cieplnej, odporności na korozję i właściwości dielektrycznych konstrukcji wzmacniających.

Porównanie z okuciami metalowymi

Okucia z włókna szklanego w porównaniu z metalowymi mają następujące zalety.

- Produkty zbrojeniowe tego typu charakteryzują się wysoką odpornością na korozję: nie boją się ani środowiska kwaśnego, ani zasadowego.

- Zbrojenie z włókna szklanego wykonane jest z materiałów polimerowych, dlatego różni się od wyrobów metalowych bardzo niską przewodnością cieplną. Dzięki temu przy wzmacnianiu fundamentów i innych konstrukcji budowlanych nie powstają mostki cieplne, co jest szczególnie istotne dla naszych warunków klimatycznych.

- Oprawy te, wykonane z dielektryka, nie przewodzą prądu elektrycznego, a także nie generują zakłóceń radiowych.

- Ciężar właściwy zbrojenia z włókna szklanego jest 8–10 razy mniejszy w porównaniu z jego metalowymi odpowiednikami.

- Koszt produktów metalowych i z włókna szklanego do wzmacniania konstrukcji budowlanych jest prawie taki sam, ale jest znacznie wygodniejszy w użyciu.

- Pod względem wytrzymałości na rozciąganie, która dla podobnych wyrobów stalowych wynosi 400 MPa, wzmocnienie z włókna szklanego jest od dwóch do trzech razy lepsze od prętów metalowych.

- Zbrojenie z włókna szklanego produkowane jest w prętach o długości 100–150 metrów, co umożliwia montaż konstrukcji wzmacniających praktycznie bez szwów. Eksperci wiedzą, że połączenia zbrojenia metalowego są najsłabszym punktem ram wzmacniających. Podczas wzmacniania fundamentów i innych konstrukcji budowlanych za pomocą produktów z włókna szklanego w ramie wzmacniającej nie ma takich słabych punktów.

- Zaletą jest to, że konsument może kupić dokładnie tyle produktu, ile potrzebuje, nie płacąc za nieoczekiwane odpady.

- Do montażu i ułożenia ramy wzmacniającej, która wykonana jest z elementów z włókna szklanego, nie ma potrzeby stosowania spawarki ani innego specjalistycznego sprzętu.

- Wzmocnienie z włókna szklanego jest znacznie wygodniejsze w transporcie, ponieważ można je dostarczyć klientowi zarówno w prętach, jak i w zwojach, które z łatwością zmieszczą się nawet w bagażniku samochodu.

- Kiedy fundamenty i inne konstrukcje betonowe są zbrojone włóknem szklanym, w tym ostatnim nie powstają pęknięcia, co tłumaczy się faktem, że włókno szklane i beton mają podobne współczynniki rozszerzalności cieplnej.

Obszary zastosowań

Wzmocnienie z włókna szklanego stosowane jest zarówno w budownictwie mieszkaniowym, jak i przemysłowym. Popularność tego materiału, stosowanego do wzmacniania fundamentów i innych konstrukcji betonowych, w ostatnim czasie nabiera tempa.

Biorąc pod uwagę powyższe zalety wzmocnienia włóknem szklanym, możemy wyciągnąć wnioski, gdzie lepiej zastosować ten innowacyjny materiał i gdzie można skorzystać z najbardziej tradycyjnych i sprawdzonych opcji. Przykładowo bardzo powszechnymi obszarami zastosowania zbrojenia z włókna szklanego są zabezpieczenia brzegów, a także wzmacnianie nawierzchni dróg w miejscach narażonych na działanie agresywnych czynników środowiskowych.

W budownictwie domków szeroko stosuje się również zbrojenie z włókna szklanego. W szczególności takie produkty służą do zbrojenia:

- konstrukcje betonowe pełniące funkcję ogrodzenia (należy pamiętać, że wyrobów z włókna szklanego nie można stosować do wzmacniania konstrukcji nośnych i podłóg);

- listwy i inne rodzaje fundamentów;

- mur z bloczków z betonu komórkowego i piankowego.

Wielu ekspertów zgadza się, że przy stosowaniu zbrojenia z włókna szklanego do układania bloków gazowych i piankowych lepiej jest wzmocnić narożniki produktami stalowymi. Dzięki takiemu połączonemu wzmocnieniu konstrukcje budowlane będą miały wyższą wytrzymałość, stabilność i niezawodność.

Wzmocnienie konstrukcji fundamentowych

Do wzmacniania fundamentów z listew i innych rodzajów włókna szklanego stosuje się pręty o średnicy 8 mm, co odpowiada zastosowaniu zbrojenia stalowego o średnicy 12 mm.

Wykonanie procedury takiego wzmocnienia własnymi rękami nie jest trudne, jeśli zastosujesz się do następującego algorytmu.

- Podczas montażu szalunku zaleca się owinięcie jego elementów pergaminem, co umożliwi ich ponowne wykorzystanie.

- Na wewnętrznej stronie elementów szalunkowych za pomocą poziomicy zaznacz linię, do której będzie wylewany zaprawa betonowa. Ta procedura pozwoli na bardziej równomierne rozprowadzenie betonowego rozwiązania w całej wewnętrznej objętości przyszłego paska lub dowolnego innego fundamentu.

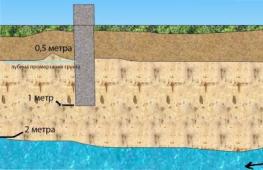

- Elementy wzmacniające, którymi wzmocnisz fundament, muszą być pokryte warstwą zaprawy o grubości co najmniej 5 cm. Aby zachować tę odległość, możesz użyć zwykłych cegieł, które układa się na dnie przyszłego fundamentu.

- Na cegłach ułożonych na dnie przyszłego fundamentu umieszcza się dwa rzędy zbrojenia. W tym przypadku pożądane jest zastosowanie prętów pełnych, bez połączeń. Mierząc długość boków wylewanego fundamentu, można łatwo określić, jak długo pręt będzie potrzebny do odwinięcia i odcięcia od całego zwoju.

- Po ułożeniu podłużnych prętów zbrojeniowych należy do nich przymocować zworki poprzeczne, które mocuje się za pomocą plastikowych zacisków.

- Następnie musisz wykonać górny poziom klatki wzmacniającej, który powinien być identyczny z dolnym. Obydwa poziomy takiej ramy, której wymiary komórki powinny wynosić około 150 mm, łączy się za pomocą zworek pionowych.

- Po wykonaniu ramy wzmacniającej rozpoczynają wylewanie zaprawy betonowej. To Ty decydujesz, jaka mieszanka betonowa zostanie do tego użyta, ale najczęściej preferowane jest rozwiązanie marki M400.

Właściwy wybór technologii budowy podstawowej podstawy budynku i powiązania go ze zbrojeniem kompozytowym oznacza uzyskanie maksymalnych właściwości wytrzymałościowych i trwałości budynku, długiego okresu eksploatacji bez dodatkowych napraw i inwestycji kapitałowych. Przed zamontowaniem zbrojenia z włókna szklanego należy wybrać optymalny właściwy rodzaj połączenia poszczególnych części w monolityczną integralną konstrukcję. Prętów wzmacniających z włókna szklanego nie można spawać; dziewiarstwo jest uważane za jedyny akceptowalny sposób połączenia konstrukcji.

Istnieje kilka rodzajów dziewiarskich wzmocnień kompozytowych:

- Tradycyjna metoda dziania prętów z włókna szklanego za pomocą drutu i specjalnie zaprojektowanych haczyków jest niedroga;

- Dziewiarskie wzmocnienie z włókna szklanego za pomocą pistoletów dziewiarskich, stosowanych głównie przy budowie budynków i konstrukcji na dużą skalę;

- Szybka metoda dziergania ręcznego przy użyciu plastikowych zacisków, optymalnie sprawdzająca się przy budowie lekkich konstrukcji i małych ramek. Głównym warunkiem wytrzymałości jest odpowiednio dobrany rozmiar zacisków;

- Proces wiązania zbrojenia kompozytowego za pomocą klipsów z tworzywa sztucznego znajduje zastosowanie przy wznoszeniu budynków o niewielkim obciążeniu konstrukcji nośnych.

Właściwe obliczenia zbrojenia z włókna szklanego dla podstawowej podstawy budynków

Prawidłowe obliczenie materiału wzmacniającego pozwoli Ci kupić dokładnie wymaganą ilość, po wcześniejszym ustaleniu kosztów finansowych. Właściwe podejście do decyzji zakupowych pozwoli uniknąć nieuzasadnionych wydatków czy braków prętów zbrojeniowych. Obliczanie zbrojenia konstrukcji fundamentowych z płyt i listew wymaga określenia długości i ilościowego wyrażenia prętów, biorąc pod uwagę powierzchnię terenu i skok siatki wzmacniającej. Profesjonalne wykonanie wzmocnionego pasa polega na obecności górnej i dolnej warstwy, połączonych pionowymi prętami w rogach ogniw.

Technologiczna metoda zbrojenia za pomocą zbrojenia włóknem szklanym

Wzmocnienie fundamentów odbywa się w kilku etapach:

- prace przygotowawcze do budowy szalunków;

- ułożenie warstwy ochronnej, pokrycie szkliwem, zapewniające długotrwałe działanie konstrukcji;

- ustalenie poziomu wylewania betonu za pomocą poziomu budynku;

- rozmieszczenie cegieł na dnie fundamentu w celu ułożenia siatki wzmacniającej w tej samej odległości od krawędzi konstrukcji;

- montaż kilku rzędów zbrojenia z włókna szklanego;

- ułożenie poziomego rzędu elementów łączących;

- łączenie prętów z włókna szklanego za pomocą opasek i zacisków;

- montaż pionowych prętów o układzie podłużnym i poprzecznym, biorąc pod uwagę pewną odległość między środkami komórek;

- wylewanie zaprawy betonowej.

Korzystne właściwości zbrojenia włóknem szklanym wyróżniają ten materiał na rynku wyrobów budowlanych. Główne parametry charakteryzujące produkty to:

- odporność na proces korozji;

- brak przewodności cieplnej, brak mostków termicznych;

- jakość dielektryków, nieprzewodnictwo energii elektrycznej, nieprzewodnictwo fal elektromagnetycznych;

- niska waga produktu;

- siła, stworzenie bezszwowej struktury;

- łatwość transportu, brak specjalnych narzędzi budowlanych do montażu produktów.

W ostatnim czasie na rynku materiałów budowlanych pojawia się coraz więcej nowości, których laik nie jest w stanie zrozumieć. Jedną z tych nowych technologii jest zastosowanie wzmocnienia z włókna szklanego. Producenci pozycjonują swój produkt jako wzmocnienie, które ma wiele zalet w porównaniu z konwencjonalnymi prętami stalowymi, ale czy to prawda?

Materiały kompozytowe to cała grupa prętów zbrojeniowych różniących się rodzajem surowca. Kompozyt ma swoją nazwę ze względu na fakt, że zawiera kilka elementów. Pierwsza to włókna z różnego rodzaju surowców, druga to polimer termoutwardzalny lub termoplastyczny (żywica). Po stwardnieniu spoiwa uzyskuje się mocne pręty.

W zależności od pochodzenia włókien wyróżnia się kilka rodzajów zbrojenia:

- włókno szklane;

- kompozyt bazaltowy;

- kompozyt węglowy;

- kompozyt aramido;

- połączone, składające się głównie z jednego rodzaju włókien, ale posiadające wtrącenia na całej długości innego rodzaju.

Najczęstsze zastosowanie wzmocnienia z włókna szklanego, które zostanie omówione dalej. Struktura zbrojenia włóknem szklanym jest podobna do struktury drewna. W ten sam sposób wzdłuż pręta ułożone są włókna, które dzięki spoiwowi tworzą jedną całość.

Zalety użytkowania

Wzmocnienie takim materiałem ma następujące zalety:

- Możliwość zwinięcia materiału w kręgi znacznie ułatwia jego transport i obniża koszty samodzielnej budowy - zbrojenie można dostarczyć własnym transportem.

- Niska waga produktów ułatwia pracę własnymi rękami. Nie ma potrzeby stosowania dużej ilości siły roboczej i sprzętu dźwigowego. Dla porównania gęstość stali wynosi 7850 kg na metr sześcienny, natomiast metr sześcienny materiału kompozytowego ma masę 1900 kg. Stąd możemy obliczyć, że masa zbrojenia z włókna szklanego jest 4,13 razy mniejsza niż stali.

- Odporność na korozję. Głównym problemem prętów stalowych jest to, że są one podatne na rdzę. Włókno szklane nie boi się wody i różnych agresywnych środowisk. Zbrojenie materiałem kompozytowym dobrze sprawdza się w przypadku betonu z dodatkiem różnych modyfikatorów (przeciwmrozowych itp.).

- Kolejną zaletą jest to, że włókno szklane jest słabym przewodnikiem ciepła i nie przewodzi prądu elektrycznego. Konstrukcje betonowe nie zapewniają niezbędnej izolacji termicznej budynku, dlatego zawsze zaopatrzone są w warstwę izolacji, która zapobiega utracie ciepła. Pod tym względem niska przewodność cieplna kompozytu nie odgrywa znaczącej roli. Nieprzewodnictwo prądu elektrycznego ma pewne zalety. Ale czasami konstrukcje żelbetowe zapewniają zwolnienie prętów w celu uziemienia lub ochrony odgromowej. W przypadku stosowania wzmocnienia z włókna szklanego takie środki są niemożliwe.

Wady i mity

Materiał jest całkiem nowy, więc nie został w pełni zbadany. Stosowanie tego typu prętów w konstrukcjach masowych uniemożliwia posiadanie ram regulacyjnych dla obliczeń. W przypadku włókna szklanego istnieje tylko GOST 31938-2012. Jest to niedawno wydany i jedyny dokument regulacyjny. GOST zapewnia wymagania techniczne dla materiału, ale nie podaje zaleceń dotyczących obliczeń; producenci podają jedynie przybliżone wartości dla odpowiednich prętów stalowych.

Zbrojenie kompozytowe ma następujące wady:

- Brak możliwości zginania: materiał można wyginać wyłącznie w fabryce według dostarczonych schematów;

- Niemożność stosowania spawania. Zazwyczaj w przypadku dużych ram stosuje się spawanie; w budownictwie prywatnym zbrojenie jest często dziane.

- Niestabilność w wysokich temperaturach. Stal zaczyna tracić swoje właściwości po podgrzaniu do 600 stopni Celsjusza. W przypadku kompozytu utrata nośności następuje znacznie wcześniej. Oznacza to, że w przypadku pożaru betonowe podłogi i belki zawalą się szybciej.

Oprócz niedociągnięć istnieją wątpliwe punkty, o których warto wiedzieć.

Charakterystyka projektu

Obliczenia elementów żelbetowych przeprowadza się zgodnie ze wspólnym przedsięwzięciem „Konstrukcje betonowe i żelbetowe” według 2 grup stanów granicznych (LLS).

- 1 GPS – obliczenia na podstawie nośności. Sprawdzają, czy element wytrzyma przyłożone do niego obciążenie. Obliczenia przeprowadza się z uwzględnieniem wytrzymałości materiału.

- 2 GPS – obliczenia na podstawie sztywności. Uwzględnia się tutaj odkształcenia i wielkość otwarcia pęknięć w konstrukcjach żelbetowych. Obliczenia przeprowadza się z uwzględnieniem modułu sprężystości materiału.

W elemencie żelbetowym obciążenie ściskające przejmuje beton, a funkcją zbrojenia jest zapobieganie zniszczeniom pod wpływem odkształceń. Producenci kompozytów twierdzą, że charakteryzują się wysoką wytrzymałością (Rs), ale milczą na temat modułu sprężystości (Es). To właśnie ta wartość określa odkształcalność konstrukcji.

Odkształcalność można obliczyć dzieląc wytrzymałość przez moduł sprężystości. Dla zbrojenia stalowego A400 Rs = 360 MPa, Es = 200000 MPa, stąd otrzymujemy odkształcalność równą 0,0018 czyli 0,18%. Dla zbrojenia włóknem szklanym Rs = 1000 MPa, Es = 50000 MPa. Odkształcalność wynosi 0,02 lub 2%. Te. na 1 metr konstrukcji możliwe jest rozciągnięcie zbrojenia kompozytowego do 2 cm w porównaniu do 0,18 cm w przypadku zbrojenia stalowego, wyobraźcie sobie, jakie pęknięcia powstaną w konstrukcji. Wzmocnienie ma za zadanie zapobiegać pękaniu i rozciąganiu. Kompozyt radzi sobie z tą funkcją 10 razy gorzej niż stal.

Ta jakość jest szczególnie ważna przy wzmacnianiu płyt podłogowych i różnych belek. Tutaj odkształcenia są bardzo duże, więc wzmocnienie takich elementów kompozytem jest niemożliwe.

W przypadku stosowania w konstrukcjach ze sprężaniem, jego utrata w czasie dla stali wynosi 20-30% (stopień, w jakim traci się sztywność konstrukcji). W przypadku zbrojenia włóknem szklanym wartość ta może osiągnąć 80-90% w ciągu 5-10 lat, ponieważ jest to materiał organiczny. Oznacza to, że cały sens napięcia wstępnego znika.

Należy pamiętać, że żaden producent betonu zbrojonego sprężonego (płyty, belki) nie stosuje zbrojenia kompozytowego. Nie ma na to dokumentów regulacyjnych (SP, SNiP), więc nie można obliczyć, jak się zachowa.

Na tej podstawie zapewnienia producentów dotyczące wysokiej wytrzymałości materiału są prawdziwe, ale na normalne działanie konstrukcji wpływa nie tylko wytrzymałość. Pod względem odkształcalności włókno szklane jest znacznie gorsze od stali.

Zmniejszenie ciężaru konstrukcji

Niewielka masa materiału znacznie zmniejsza pracochłonność, ale pręty nie są w stanie zapewnić znacznego zmniejszenia ciężaru całej konstrukcji, co służy zmniejszeniu obciążenia fundamentu.

Dla uzasadnienia podano wartości liczbowe:

- Obciążenie fundamentu z płyty żelbetowej o wymiarach 6 m na 1,5 m i grubości 0,2 m jest równe sumie masy betonu i zbrojenia. Przyjmujemy procent zbrojenia na poziomie 3%. Objętość betonu = 6 * 1,5 * 0,3 = 2,7 m³. Mnożąc tę objętość przez procent zbrojenia, otrzymujemy objętość stali = 2,7 * 0,03 = 0,081 m³. Masa betonu = 2,7m3 * 2000 kg/m3 = 5400 kg. Masa stali = 0,081 m³ * 7850 kg/m3 = 636 kg. Masa całkowita płyty = 6036 kg.

- W przypadku tej samej płyty wzmocnienie stanowi włókno szklane. Nie zmienia się objętość betonu i zbrojenia, podobnie jak masa betonu. Masa zbrojenia = 0,081 m3 * 1900 kg/m3 = 154 kg. Masa płyty wynosi 5400 kg + 154 kg = 5554 kg.

Z powyższych obliczeń wynika, że całkowita masa elementu różni się o niecałe 500 kg. Przy masie płyty przekraczającej 5000 kg nie jest to bardzo duża wartość. Dlatego stosowanie zbrojenia z włókna szklanego w celu zmniejszenia obciążenia fundamentu jest ekonomicznie nieuzasadnione, ponieważ kompozyt jest droższy.

Trwałość

Producentom zbrojenia kompozytowego można wierzyć na słowo, że żywotność zbrojenia kompozytowego wynosi 80 lat. Ale dwa fakty sprawiają, że ich słowa są wątpliwe:

- Stal jest używana przez człowieka od wielu lat, jest na jej temat wiele informacji, a jej żywotność można dość dokładnie określić w określonych warunkach. Pręty kompozytowe to nowy materiał. Brak informacji o jego działaniu przez długi okres, a mianowicie certyfikowane 80 lat.

- Pręty kompozytowe są materiałem organicznym. Z biegiem czasu wiązania polimerowe rozrywają się w dowolnej substancji organicznej, następuje tzw. proces „starzenia się” substancji organicznych, co prowadzi do utraty właściwości materiału, czasem do jego zniszczenia (np. guma staje się sztywna i zaczyna pękać po pewnym czasie). określony czas).

Możliwe zastosowania

W poprzednim akapicie wszystko jest czarno-białe. Ale czytając, nie należy zapominać o zaletach materiału. Ze względu na swoje właściwości fizyczne zbrojenie tego typu będzie dobrym rozwiązaniem dla:

- Wzmocnienie muru. W zaprawach murarskich często stosuje się środki przeciw zamarzaniu i inne agresywne dodatki, które mają zły wpływ na wyroby stalowe. Takie modyfikatory nie mają wpływu na włókno szklane.

- Wzmocnienie fundamentu listwowego. Układanie zbrojenia w fundamencie listwowym ma często charakter konstrukcyjny (bez obliczeń), dlatego odpowiednie może być zbrojenie z włókna szklanego, lekkie i odporne na wpływy chemiczne, ale należy je stosować ostrożnie, szczególnie w przypadku masywnych budynków i fundamentów na problematycznych glebach ( wysoki poziom wód gruntowych, falowanie, osiadanie gleby itp.).

- Wzmocnienie jezdni. Zbrojenie nie ulega zniszczeniu w kontakcie z podłożem.

Pamiętaj, że nie ma dokumentacji regulacyjnej dotyczącej zbrojenia kompozytowego (SP, SNiP), więc żaden projektant nie będzie w stanie poprawnie obliczyć konstrukcji z takim zbrojeniem. Nie ma mowy o zastosowaniu tego zbrojenia w fundamentach płytowych i rusztach, gdyż obciążenia rozciągające mogą być duże.

Zbrojenie fundamentów zdemontować

W zależności od przekroju fundamenty listwowe mogą być dwojakiego rodzaju:

- prostokątny;

- W kształcie litery T.

W konstrukcji ramy T fundamentu listwowego ściana działa tylko na ściskanie, a zbrojenie jest w niej umieszczane bez obliczeń. Jednocześnie podeszwa wyczuwa zakręt i jest obliczana. Włókno szklane można umieścić w ścianie, ale należy zachować ostrożność w podeszwie. Nadaje się tylko do małych ładunków.

Jeżeli fundament listwowy ma przekrój prostokątny, można zastosować pręty kompozytowe. Wynika to z faktu, że ta konstrukcja działa głównie w kompresji. Robocze zbrojenie poziome (średnicę i liczbę prętów) określa się na podstawie procentu zbrojenia równego, jak podano wcześniej, 2-3%. Zaciski do małych budynków dobierane są na podstawie wymagań projektowych zawartych w dokumencie „Zbrojenie elementów monolitycznych budynków żelbetowych. Instrukcja projektowania”, podane są tu także minimalne średnice zbrojenia roboczego. W tym dokumencie przedstawiono wymagania dotyczące prętów stalowych; nie ma norm dla kompozytu, więc deweloper może go używać na własne ryzyko i ryzyko.

Na podstawie powyższego możemy stwierdzić: wzmocnienie włóknem szklanym to materiał, który nie został jeszcze w pełni zbadany. Jego zastosowanie jest dziś możliwe tylko do zbrojenia konstrukcyjnego, ale materiału tego nie należy używać do zbrojenia roboczego. Kompozyt szczególnie nie nadaje się do wzmacniania belek, stropów i rusztów tj. gdzie występują duże momenty zginające i momenty skręcające.

Rada! Jeśli potrzebujesz wykonawców, istnieje bardzo wygodna usługa ich wyboru. Wystarczy, że w poniższym formularzu prześlesz szczegółowy opis prac, które należy wykonać, a propozycje wraz z cenami otrzymasz od ekip budowlanych i firm e-mailem. Można zobaczyć recenzje o każdym z nich oraz zdjęcia z przykładowymi pracami. To BEZPŁATNE i niezobowiązujące.